一种高强度协效阻燃室温硫化硅橡胶及其制备方法与流程

1.本发明属于硅橡胶技术领域,具体涉及一种高强度协效阻燃室温硫化硅橡胶及其制备方法。

背景技术:

2.室温硫化硅橡胶是分子链由硅氧原子交替构成,且硅原子上通常连接有两个有机基团的有机硅聚合物,使用时只需将其通过与空气中的湿气接触可交联成具有三维网状结构的弹性体。室温硫化硅橡胶由于其优异的粘结性、电绝缘性、耐热耐寒性以及化学惰性而被用于建筑建造、电子电器、交通运输设备、航空航天、化工等领域。但硅橡胶自身的易燃性,且燃烧过程中会产生大量的有毒有害气体,这严重限制了其应用。

3.目前,人们对硅橡胶的阻燃已进行了深入的研究,使用过大量不同类型的阻燃剂,虽都具有一定的阻燃效果,但是也存在诸多不足。硅橡胶材料的阻燃通常有两种方法:第一种是将其与无机阻燃剂进行共混来提高阻燃效果,但无机阻燃剂的大量添加会严重影响硅橡胶固化前的流动性和固化后的力学性能。例如:cn 112500707a公布的一种高效阻燃硅橡胶及其制备方法和用途,采用氢氧化铝和铂阻燃剂复配进行阻燃,当复配阻燃剂达到73.4质量份时,制得的硅橡胶才具有良好的阻燃效果;第二种是使用有机阻燃剂,这种阻燃剂不仅阻燃效果好,而且与硅橡胶间具有优异的相容性,这就避免了生产过程中的加工问题,因此对硅橡胶的力学性能的影响也较小。

4.现有的阻燃剂对硅橡胶的阻燃效果并不明显,往往需要大量地添加,但添加量过大又会明显影响硅橡胶的力学性能,引起拉伸强度低、伸长率小等问题,因此,研制同时具有良好阻燃性及力学性能的环保型室温硫化硅橡胶具有重要的应用价值。

技术实现要素:

5.基于此,本发明的目的在于提供一种阻燃剂在制备硅橡胶中的用途,其少量地添加就能显著提高硅橡胶的阻燃效率和力学性能,并且还具有抑烟作用。

6.具体技术方案为:

7.一种阻燃剂在制备硅橡胶中的应用,所述阻燃剂包含六苯氧基环三磷腈与碳化钛,且六苯氧基环三磷腈与碳化钛的质量比为(4:6)~(6:15)。

8.在其中一些实施例中,所述苯氧基环三磷腈与碳化钛的质量比为(4:6)~(7:15)。

9.在其中一些实施例中,所述硅橡胶为室温硫化硅橡胶。

10.本发明还提供了一种高强度协效阻燃室温硫化硅橡胶。

11.具体技术方案为:

12.一种高强度协效阻燃室温硫化硅橡胶,由以下重量份的组分制备而成:

[0013][0014]

所述阻燃剂包含六苯氧基环三磷腈与碳化钛,且六苯氧基环三磷腈与碳化钛的质量比为(4:6)~(6:15)。

[0015]

在其中一些实施例中,所述苯氧基环三磷腈与碳化钛的质量比为(4:6)~(7:15)。

[0016]

在其中一些实施例中,所述高强度协效阻燃室温硫化硅橡胶由以下重量份的组分制备而成:

[0017][0018]

所述阻燃剂包含六苯氧基环三磷腈与碳化钛,且六苯氧基环三磷腈与碳化钛的质量比为5:10。

[0019]

在其中一些实施例中,所述碳酸钙选自轻质碳酸钙、活性碳酸钙和重质碳酸钙中的至少一种。

[0020]

在其中一些实施例中,所述碳酸钙选自纳米活性碳酸钙。

[0021]

在其中一些实施例中,所述纳米活性碳酸钙的比表面积为25m2/g~35m2/g。

[0022]

在其中一些实施例中,所述白炭黑选自亲水型白炭黑和疏水型白炭黑中的至少一种。

[0023]

在其中一些实施例中,所述白炭黑为疏水型白炭黑。

[0024]

在其中一些实施例中,所述疏水型白炭黑的比表面积为150m2/g~200m2/g。

[0025]

在其中一些实施例中,所述α,ω-二羟基聚二甲基硅氧烷包含黏度为20000mpa

·s~30000mpa

·

s的α,ω-二羟基聚二甲基硅氧烷和50000mpa

·

s~60000mpa

·

s的α,ω-二羟基聚二甲基硅氧烷,且20000mpa

·

s~30000mpa

·

s的α,ω-二羟基聚二甲基硅氧烷与50000mpa

·

s~60000mpa

·

s的α,ω-二羟基聚二甲基硅氧烷的质量比1:(1~3)。

[0026]

在其中一些实施例中,所述二甲基硅油的黏度为300mpa

·

s~500mpa

·

s。

[0027]

在其中一些实施例中,所述羟基清除剂选自乙烯基三甲氧基硅烷、六甲基二硅氮烷、烷氧基硅烷和硅氮烷中的至少一种。

[0028]

在其中一些实施例中,所述羟基清除剂选自六甲基二硅氮烷。

[0029]

在其中一些实施例中,所述交联剂选自甲基三甲氧基硅烷,甲基三乙氧基硅烷、苯基三甲氧基硅烷、苯基三乙氧基硅烷、乙烯基三甲氧基硅烷、正硅酸甲酯、正硅酸乙酯和正硅酸丙酯中的至少一种。

[0030]

在其中一些实施例中,所述交联剂选自正硅酸甲酯。

[0031]

在其中一些实施例中,所述偶联剂选自γ-氨丙基甲基二甲氧基硅烷、γ-缩水甘油醚氧丙基三甲氧基硅烷、γ-缩水甘油醚氧丙基三乙氧基硅烷、γ-(2,3-环氧丙氧基)丙基三甲氧基硅氧烷、γ-氨丙基三甲氧基硅烷、γ-缩水甘油醚氧丙基三甲氧基硅烷、γ-氨丙基三乙氧基硅烷和γ-氨丙基甲基二乙氧基硅烷中的至少一种。

[0032]

在其中一些实施例中,所述偶联剂选自γ-氨丙基甲基二乙氧基硅烷。

[0033]

在其中一些实施例中,所述催化剂为有机锡催化剂,所述有机锡催化剂选自二乙酸二丁基锡、二月桂酸二丁基锡、二月硅酸二辛基锡和二辛葵酸二甲基锡中的至少一种。

[0034]

在其中一些实施例中,所述有机锡催化剂为二月桂酸二丁基锡。

[0035]

本发明还提供了上述高强度协效阻燃室温硫化硅橡胶的制备方法,包括以下步骤:s1,将所述α,ω二羟基聚硅氧烷、碳酸钙、白炭黑、羟基清除剂和二甲基硅油搅拌均匀,然后加入所述阻燃剂继续搅拌,得到高强度协效阻燃室温硫化硅橡胶基料;向所述高强度协效阻燃室温硫化硅橡胶基料中加入交联剂继续搅拌得到混合物料,然后将所述偶联剂与催化剂加入所述混合物料中继续搅拌,得到均匀物料;s2,将s1获得的均匀物料进行固化,固化结束后即得到协效阻燃室温硫化硅橡胶。

[0036]

在其中一些实施例中,所述搅拌均为在真空条件下进行,真空度为-0.08mpa~-0.10mpa。

[0037]

在其中一些实施例中,所述真空度为-0.09mpa。

[0038]

在其中一些实施例中,所述α,ω二羟基聚硅氧烷、碳酸钙、白炭黑、羟基清除剂和二甲基硅油的搅拌时间为3h~5h。

[0039]

在其中一些实施例中,加入所述阻燃剂继续后搅拌时间为15min~20min。

[0040]

在其中一些实施例中,加入所述交联剂后搅拌时间为5min~10min。

[0041]

在其中一些实施例中,加入所述硅烷偶联剂与催化剂后搅拌时间为30min~50min。

[0042]

在其中一些实施例中,所述固化温度为5~40℃,时间为14d~28d。

[0043]

在其中一些实施例中,优选所述固化温度为15~30℃。

[0044]

本发明所述阻燃剂由六苯氧基环三磷腈与碳化钛(ti3c2)协效复配得到。其中,六苯氧基环三磷腈阻燃剂在高温下会生成磷酸和偏磷酸等化合物,这些化合物将有利于形成更加致密的炭层,从而抑制了有毒挥发物的释放和氧气的渗透。六苯氧基环三磷腈阻燃剂

燃烧所生成致密的炭层还可以阻止热量向硅橡胶材料内部的传播,有效的阻止内部聚合物发生进一步的降解,从而达到了有毒挥发物释放量的降低。ti3c2作为无机阻燃剂,在燃烧初期,ti3c2受热产生的分解反应会吸收大量的潜热,从而降低硅橡胶表面的实际温度而使硅橡胶降解为低分子的速率减慢,减少可燃物的产生。随着燃烧的继续进行,六苯氧基环三磷腈一方面热解生成含磷气态产物和含磷自由基,捕获h

·

和ho

·

等燃烧自由基,另一方面高温下生成的含磷基团可以促进硅橡胶与ti3c2的炭化,增加燃烧成炭量。同时,焦炭还可以捕获ti3c2热解生成的大量金属氧化物tio2,使炭层的强度进一步提高,从而更有效地阻挡氧、热或可燃气体的传递。除此之外,ti3c2在含氧条件下会受热分解成tio2和碳纳米片,tio2附着在碳纳米片上。而tio2是路易斯酸,路易斯酸通常是一种固体酸催化剂。固体酸在聚合物降解过程中具有催化作用,会促使热解过程中产生的低碳转化为石墨化炭层。另外,燃烧过程中生成的大量小尺寸残炭沉积在ti3c2表面,形成致密的保护炭层,延缓了燃烧过程中热量和物质的交换。ti3c2受热分解成具有催化作用的tio2还会促使有毒气体的减少,增加聚合物的火灾安全性。除此之外,ti3c2的二维结构能够与硅橡胶充分接触,且其表面含有大量的-oh和-o-,这可使碳化钛与硅橡胶形成更加牢固的化学键,从而增强了硅橡胶的力学性能。因此,六苯氧基环三磷腈与ti3c2的协同使用,不仅可以大大提高硅橡胶的阻燃效率和力学性能,还具有抑烟作用。

[0045]

进一步地,本发明还优化得到了一种包含上述阻燃剂的室温硫化硅橡胶,其采用α,ω二羟基聚硅氧烷、碳酸钙、白炭黑、二甲基硅油、羟基清除剂、所述阻燃剂、交联剂、偶联剂在醇型体系下制成。一方面,所述阻燃剂中的ti3c2在燃烧过程中可以生成致密的炭层阻断热量和可燃性气体的传递,而且富含的zn元素还具有一定的抑烟作用;另一方面,六苯氧基环三磷腈在热解条件下不仅可以生成含磷气态产物和含磷自由基,捕获h

·

和ho

·

等燃烧自由基,而且分子内丰富的n元素在高温下还可以释放难燃性的氨气来稀释氧气和可燃性气体,这使得阻燃剂在气相中充分发挥了阻燃作用;除此之外,六苯氧基环三磷腈在高温下生成的含磷基团促进硅橡胶与ti3c2的炭化,增加了燃烧成炭量,同时,焦炭还可以捕获ti3c2热解生成的大量金属氧化物zno,使炭层的强度进一步提高,促进了硅橡胶产生更加致密的残余物,这使得阻燃剂在凝聚相中充分发挥了阻燃作用。α,ω二羟基聚硅氧烷作为基础聚合物在没有补强填料的辅助下是没有任何实用价值的,而碳酸钙和白炭黑起到补强作用,另外阻燃剂也有一定的补强作用,几种组分通过合适比例的复配不仅可以提高硅橡胶的机械性能,还有一定的调节稠度和阻燃作用;二甲基硅油作为增塑剂可以大大的优化协效阻燃室温硫化硅橡胶在合成过程中的加工性;阻燃剂的添加可以使硅橡胶拥有优良的阻燃性能;羟基清除剂可以脱除基础聚合物物中多余的羟基,避免在加工制备过程发生硫化;交联剂则能够促进基础聚合物的硫化成型,形成三维网状结构,提高硅橡胶的强度和弹性;硅烷偶联剂可以降低基础聚合物与无机材料间的团聚作用;催化剂则促进了硫化作用,缩短硫化时间,从而提高硫化效率。通过上述组分的相互配合,不仅可以提高阻燃剂在硅氧聚合物中的分散性,降低阻燃剂的添加量,减少其对硅橡胶力学性能的影响,而且可以使硅橡胶的阻燃等级达到v-0级,使所述室温硫化硅橡胶具有阻燃剂添加量少、阻燃效率高、绿色环保、高强度、高断裂伸长率、制备工艺简单和制备过程少烟少毒气等优点。

附图说明

[0046]

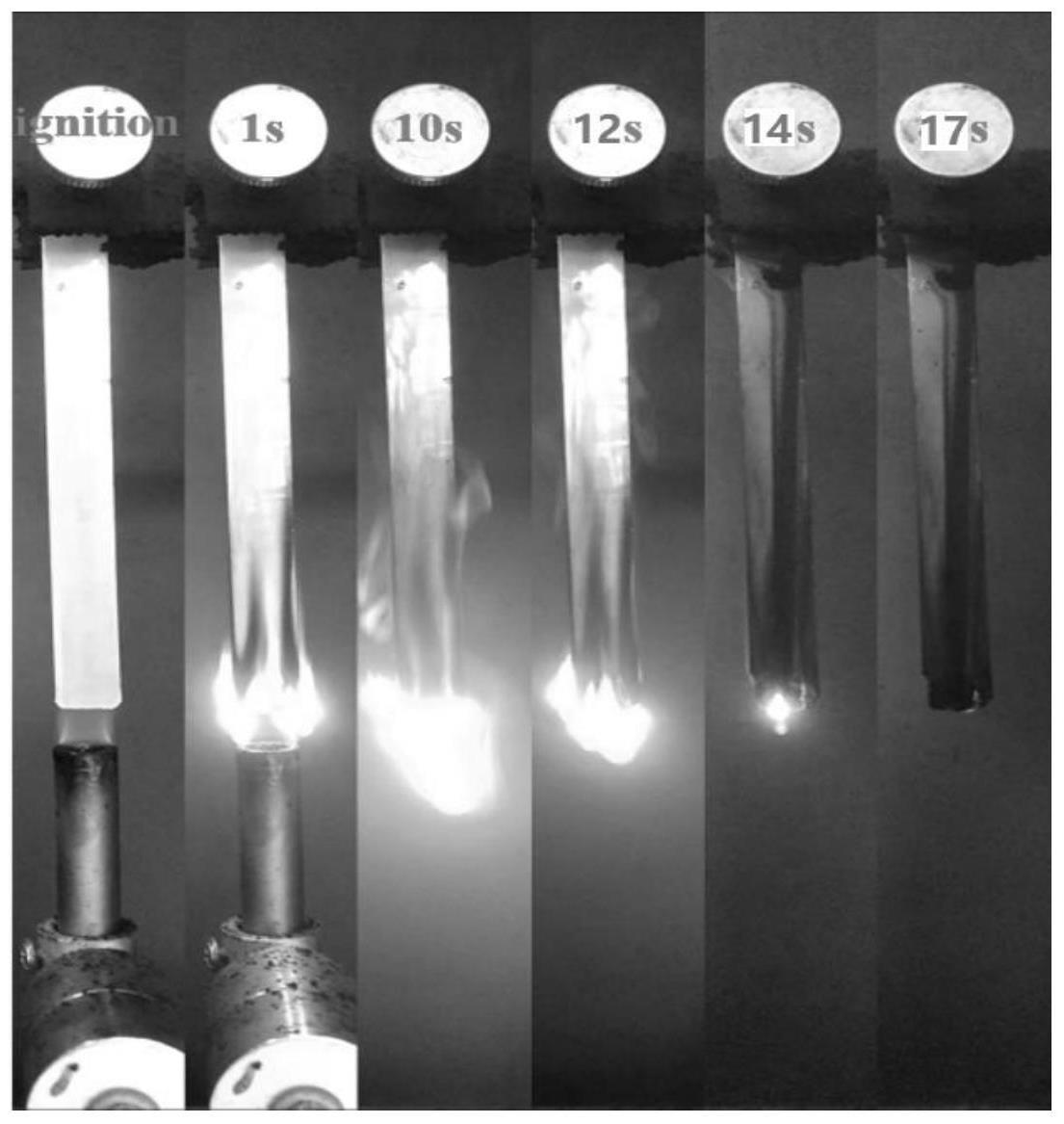

图1为实施例1的高强度协效阻燃室温硫化硅橡胶垂直燃烧过程的数码照片图。

[0047]

图2为实施例1的高强度协效阻燃室温硫化硅橡胶燃烧后残炭扫描电镜(sem)图。

具体实施方式

[0048]

本发明下列实施例中未注明具体条件的实验方法,通常按照常规条件,或按照制造厂商所建议的条件。实施例中所用到的各种常用化学试剂,均为市售产品。

[0049]

除非另有定义,本发明所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不用于限制本发明。

[0050]

本发明的术语“包括”和“具有”以及它们任何变形,意图在于覆盖不排他的包含。例如包含了一系列步骤的过程、方法、装置、产品或设备没有限定于已列出的步骤或模块,而是可选地还包括没有列出的步骤,或可选地还包括对于这些过程、方法、产品或设备固有的其它步骤。

[0051]

在本发明中提及的“多个”是指两个或两个以上。“和/或”,描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。字符“/”一般表示前后关联对象是一种“或”的关系。

[0052]

本发明所述六苯氧基环三磷腈的分子结构如下所示:

[0053][0054]

实施例1:

[0055]

本实施例的高强度协效阻燃室温硫化硅橡胶,包括以下制备原料(按重量份计)及步骤:

[0056]

将50份粘度为25000mpa

·

s的α,ω二羟基聚二甲基硅氧烷、50份粘度为55000mpa

·

s的α,ω二羟基聚二甲基硅氧烷、2份比表面积为180m2/g气相法白炭黑和45份活性碳酸钙、10份粘度为500mpa

·

s二甲基硅油、3份六甲基二硅氮烷羟基清除剂加入动力捏合机中,在130℃下抽真空混炼4h,然后,再加入5份六苯氧基环三磷腈和10份碳化钛复配阻燃剂,在100℃下抽真空混炼30min,得到协效阻燃室温硫化硅橡胶基料;将协效阻燃室温硫化硅橡胶基料与3份正硅酸甲酯交联剂在行星机中真空混炼8min,最后加入4份γ-氨丙基甲基二乙氧基硅烷和1.5份二月桂酸二丁基锡催化剂,继续真空混炼35min,出料,再将其注入聚四氟乙烯模具中25℃下硫化21天,即得高强度协效阻燃室温硫化硅橡胶。

[0057]

上述制备步骤中真空度为-0.09mpa。

[0058]

实施例2:

[0059]

本实施例高强度协效阻燃室温硫化硅橡胶,包括以下制备原料(按重量份计)及步骤:

[0060]

将50份粘度为25000mpa

·

s的α,ω二羟基聚二甲基硅氧烷、50份粘度为55000mpa

·

s的α,ω二羟基聚二甲基硅氧烷、2份比表面积为180m2/g气相法白炭黑和35份活性碳酸钙、10份粘度为500mpa

·

s二甲基硅油、3份六甲基二硅氮烷羟基清除剂加入动力捏合机中,在130℃下抽真空混炼4h,然后,再加入5份六苯氧基环三磷腈和10份碳化钛复配阻燃剂,在100℃下抽真空混炼30min,得到协效阻燃室温硫化硅橡胶基料;将协效阻燃室温硫化硅橡胶基料与3份正硅酸甲酯交联剂在行星机中真空混炼8min,最后加入4份γ-氨丙基甲基二乙氧基硅烷和1.5份二月桂酸二丁基锡催化剂,继续真空混炼35min,出料,再将其注入聚四氟乙烯模具中25℃下硫化21天,即得高强度协效阻燃室温硫化硅橡胶。

[0061]

上述制备步骤中真空度为-0.09mpa。

[0062]

实施例3:

[0063]

本实施例的高强度协效阻燃室温硫化硅橡胶,包括以下制备原料(按重量份计)及步骤:

[0064]

将50份粘度为25000mpa

·

s的α,ω二羟基聚二甲基硅氧烷、50份粘度为55000mpa

·

s的α,ω二羟基聚二甲基硅氧烷、2份比表面积为180m2/g气相法白炭黑和55份活性碳酸钙、10份粘度为500mpa

·

s二甲基硅油、3份六甲基二硅氮烷羟基清除剂加入动力捏合机中,在130℃下抽真空混炼4h,然后,再加入5份六苯氧基环三磷腈和10份碳化钛复配阻燃剂,在100℃下抽真空混炼30min,得到协效阻燃室温硫化硅橡胶基料;将协效阻燃室温硫化硅橡胶基料与3份正硅酸甲酯交联剂在行星机中真空混炼8min,最后加入4份γ-氨丙基甲基二乙氧基硅烷和1.5份二月桂酸二丁基锡催化剂,继续真空混炼35min,出料,再将其注入聚四氟乙烯模具中25℃下硫化21天,即得高强度协效阻燃室温硫化硅橡胶。

[0065]

上述制备步骤中真空度为-0.09mpa。

[0066]

实施例4:

[0067]

本实施例的高强度协效阻燃室温硫化硅橡胶,包括以下制备原料(按重量份计)及步骤:

[0068]

将50份粘度为25000mpa

·

s的α,ω二羟基聚二甲基硅氧烷、50份粘度为55000mpa

·

s的α,ω二羟基聚二甲基硅氧烷、2份比表面积为180m2/g气相法白炭黑和45份活性碳酸钙、10份粘度为500mpa

·

s二甲基硅油、3份六甲基二硅氮烷羟基清除剂加入动力捏合机中,在130℃下抽真空混炼4h,然后,再加入4份六苯氧基环三磷腈和10份碳化钛复配阻燃剂,在100℃下抽真空混炼30min,得到协效阻燃室温硫化硅橡胶基料;将协效阻燃室温硫化硅橡胶基料与3份正硅酸甲酯交联剂在行星机中真空混炼8min,最后加入4份γ-氨丙基甲基二乙氧基硅烷和1.5份二月桂酸二丁基锡催化剂,继续真空混炼35min,出料,再将其注入聚四氟乙烯模具中25℃下硫化21天,即得高强度协效阻燃室温硫化硅橡胶。

[0069]

上述制备步骤中真空度为-0.09mpa。

[0070]

实施例5:

[0071]

本实施例的高强度协效阻燃室温硫化硅橡胶,包括以下制备原料(按重量份计)及步骤:

[0072]

将50份粘度为25000mpa

·

s的α,ω二羟基聚二甲基硅氧烷、50份粘度为55000mpa

·

s的α,ω二羟基聚二甲基硅氧烷、2份比表面积为180m2/g气相法白炭黑和45份活性碳酸钙、10份粘度为500mpa

·

s二甲基硅油、3份六甲基二硅氮烷羟基清除剂加入动力捏合机中,在130℃下抽真空混炼4h,然后,再加入5份六苯氧基环三磷腈和6份碳化钛复配阻燃剂,在100℃下抽真空混炼30min,得到协效阻燃室温硫化硅橡胶基料;将协效阻燃室温硫化硅橡胶基料与3份正硅酸甲酯交联剂在行星机中真空混炼8min,最后加入4份γ-氨丙基甲基二乙氧基硅烷和1.5份二月桂酸二丁基锡催化剂,继续真空混炼35min,出料,再将其注入聚四氟乙烯模具中25℃下硫化21天,即得高强度协效阻燃室温硫化硅橡胶。

[0073]

上述制备步骤中真空度为-0.09mpa。

[0074]

实施例6:

[0075]

本实施例的高强度协效阻燃室温硫化硅橡胶,包括以下制备原料(按重量份计)及步骤:

[0076]

将50份粘度为25000mpa

·

s的α,ω二羟基聚二甲基硅氧烷、50份粘度为55000mpa

·

s的α,ω二羟基聚二甲基硅氧烷、2份比表面积为180m2/g气相法白炭黑和45份活性碳酸钙、10份粘度为500mpa

·

s二甲基硅油、3份六甲基二硅氮烷羟基清除剂加入动力捏合机中,在130℃下抽真空混炼4h,然后,再加入5份六苯氧基环三磷腈和15份碳化钛复配阻燃剂,在100℃下抽真空混炼30min,得到协效阻燃室温硫化硅橡胶基料;将协效阻燃室温硫化硅橡胶基料与3份正硅酸甲酯交联剂在行星机中真空混炼8min,最后加入4份γ-氨丙基甲基二乙氧基硅烷和1.5份二月桂酸二丁基锡催化剂,继续真空混炼35min,出料,再将其注入聚四氟乙烯模具中25℃下硫化21天,即得高强度协效阻燃室温硫化硅橡胶。

[0077]

上述制备步骤中真空度为-0.09mpa。

[0078]

对比例1:

[0079]

本对比例的高强度协效阻燃室温硫化硅橡胶,包括以下制备原料(按重量份计)及步骤:

[0080]

将50份粘度为25000mpa

·

s的α,ω二羟基聚二甲基硅氧烷、50份粘度为55000mpa

·

s的α,ω二羟基聚二甲基硅氧烷和45份活性碳酸钙、10份粘度为500mpa

·

s二甲基硅油、3份六甲基二硅氮烷羟基清除剂加入动力捏合机中,在130℃下抽真空混炼4h,然后,再加入5份六苯氧基环三磷腈和10份碳化钛复配阻燃剂,在100℃下抽真空混炼30min,得到协效阻燃室温硫化硅橡胶基料;将协效阻燃室温硫化硅橡胶基料与3份正硅酸甲酯交联剂在行星机中真空混炼8min,最后加入4份γ-氨丙基甲基二乙氧基硅烷和1.5份二月桂酸二丁基锡催化剂,继续真空混炼35min,出料,再将其注入聚四氟乙烯模具中25℃下硫化21天,即得高强度协效阻燃室温硫化硅橡胶。

[0081]

上述制备步骤中真空度为-0.09mpa。

[0082]

对比例2:

[0083]

本对比例的高强度协效阻燃室温硫化硅橡胶,包括以下制备原料(按重量份计)及步骤:

[0084]

将50份粘度为25000mpa

·

s的α,ω二羟基聚二甲基硅氧烷、50份粘度为55000mpa

·

s的α,ω二羟基聚二甲基硅氧烷、2份比表面积为180m2/g气相法白炭黑和30份活性碳酸钙、10份粘度为500mpa

·

s二甲基硅油、3份六甲基二硅氮烷羟基清除剂加入动力

捏合机中,在130℃下抽真空混炼4h,然后,再加入5份六苯氧基环三磷腈和10份碳化钛复配阻燃剂,在100℃下抽真空混炼30min,得到协效阻燃室温硫化硅橡胶基料;将协效阻燃室温硫化硅橡胶基料与3份正硅酸甲酯交联剂在行星机中真空混炼8min,最后加入4份γ-氨丙基甲基二乙氧基硅烷和1.5份二月桂酸二丁基锡催化剂,继续真空混炼35min,出料,再将其注入聚四氟乙烯模具中25℃下硫化21天,即得高强度协效阻燃室温硫化硅橡胶。

[0085]

上述制备步骤中真空度为-0.09mpa。

[0086]

对比例3:

[0087]

本对比例的高强度协效阻燃室温硫化硅橡胶,包括以下制备原料(按重量份计)及步骤:

[0088]

将50份粘度为25000mpa

·

s的α,ω二羟基聚二甲基硅氧烷、50份粘度为55000mpa

·

s的α,ω二羟基聚二甲基硅氧烷、2份比表面积为180m2/g气相法白炭黑和60份活性碳酸钙、5份粘度为500mpa

·

s二甲基硅油、3份六甲基二硅氮烷羟基清除剂加入动力捏合机中,在130℃下抽真空混炼4h,然后,再加入5份六苯氧基环三磷腈和10份碳化钛复配阻燃剂,在100℃下抽真空混炼30min,得到协效阻燃室温硫化硅橡胶基料;将协效阻燃室温硫化硅橡胶基料与3份正硅酸甲酯交联剂在行星机中真空混炼8min,最后加入4份γ-氨丙基甲基二乙氧基硅烷和1.5份二月桂酸二丁基锡催化剂,继续真空混炼35min,出料,再将其注入聚四氟乙烯模具中25℃下硫化21天,即得高强度协效阻燃室温硫化硅橡胶。

[0089]

上述制备步骤中真空度为-0.09mpa。

[0090]

对比例4:

[0091]

本对比例的高强度协效阻燃室温硫化硅橡胶,包括以下制备原料(按重量份计)及步骤:

[0092]

将50份粘度为25000mpa

·

s的α,ω二羟基聚二甲基硅氧烷、50份粘度为55000mpa

·

s的α,ω二羟基聚二甲基硅氧烷、2份比表面积为180m2/g气相法白炭黑和45份活性碳酸钙、10份粘度为500mpa

·

s二甲基硅油、3份六甲基二硅氮烷羟基清除剂加入动力捏合机中,在130℃下抽真空混炼4h,然后,再加入15份碳化钛作为阻燃剂,在100℃下抽真空混炼30min,得到协效阻燃室温硫化硅橡胶基料;将协效阻燃室温硫化硅橡胶基料与3份正硅酸甲酯交联剂在行星机中真空混炼8min,最后加入4份γ-氨丙基甲基二乙氧基硅烷和1.5份二月桂酸二丁基锡催化剂,继续真空混炼35min,出料,再将其注入聚四氟乙烯模具中25℃下硫化21天,即得高强度协效阻燃室温硫化硅橡胶。

[0093]

上述制备步骤中真空度为-0.09mpa。

[0094]

对比例5:

[0095]

本对比例的高强度协效阻燃室温硫化硅橡胶,包括以下制备原料(按重量份计)及步骤:

[0096]

将50份粘度为25000mpa

·

s的α,ω二羟基聚二甲基硅氧烷、50份粘度为55000mpa

·

s的α,ω二羟基聚二甲基硅氧烷、2份比表面积为180m2/g气相法白炭黑和45份活性碳酸钙、10份粘度为500mpa

·

s二甲基硅油、3份六甲基二硅氮烷羟基清除剂加入动力捏合机中,在130℃下抽真空混炼4h,然后,再加入15份六苯氧基环三磷腈作为阻燃剂,在100℃下抽真空混炼30min,得到协效阻燃室温硫化硅橡胶基料;将协效阻燃室温硫化硅橡胶基料与3份正硅酸甲酯交联剂在行星机中真空混炼8min,最后加入4份γ-氨丙基甲基二

乙氧基硅烷和1.5份二月桂酸二丁基锡催化剂,继续真空混炼35min,出料,再将其注入聚四氟乙烯模具中25℃下硫化21天,即得高强度协效阻燃室温硫化硅橡胶。

[0097]

上述制备步骤中真空度为-0.09mpa。

[0098]

对比例6:

[0099]

本对比例的高强度协效阻燃室温硫化硅橡胶,包括以下制备原料(按重量份计)及步骤:

[0100]

将50份粘度为25000mpa

·

s的α,ω二羟基聚二甲基硅氧烷、50份粘度为55000mpa

·

s的α,ω二羟基聚二甲基硅氧烷、2份比表面积为180m2/g气相法白炭黑和45份活性碳酸钙、10份粘度为500mpa

·

s二甲基硅油、3份六甲基二硅氮烷羟基清除剂加入动力捏合机中,在130℃下抽真空混炼4h,然后,再加入7份六苯氧基环三磷腈和10份碳化钛复配阻燃剂,在100℃下抽真空混炼30min,得到协效阻燃室温硫化硅橡胶基料;将协效阻燃室温硫化硅橡胶基料与3份正硅酸甲酯交联剂在行星机中真空混炼8min,最后加入4份γ-氨丙基甲基二乙氧基硅烷和1.5份二月桂酸二丁基锡催化剂,继续真空混炼35min,出料,再将其注入聚四氟乙烯模具中25℃下硫化21天,即得高强度协效阻燃室温硫化硅橡胶。

[0101]

上述制备步骤中真空度为-0.09mpa。

[0102]

对比例7:

[0103]

本对比例的高强度协效阻燃室温硫化硅橡胶,包括以下制备原料(按重量份计)及步骤:

[0104]

将50份粘度为25000mpa

·

s的α,ω二羟基聚二甲基硅氧烷、50份粘度为55000mpa

·

s的α,ω二羟基聚二甲基硅氧烷、2份比表面积为180m2/g气相法白炭黑和45份活性碳酸钙、10份粘度为500mpa

·

s二甲基硅油、3份六甲基二硅氮烷羟基清除剂加入动力捏合机中,在130℃下抽真空混炼4h,然后,再加入5份六苯氧基环三磷腈和18份碳化钛复配阻燃剂,在100℃下抽真空混炼30min,得到协效阻燃室温硫化硅橡胶基料;将协效阻燃室温硫化硅橡胶基料与3份正硅酸甲酯交联剂在行星机中真空混炼8min,最后加入4份γ-氨丙基甲基二乙氧基硅烷和1.5份二月桂酸二丁基锡催化剂,继续真空混炼35min,出料,再将其注入聚四氟乙烯模具中25℃下硫化21天,即得高强度协效阻燃室温硫化硅橡胶。

[0105]

上述制备步骤中真空度为-0.09mpa。

[0106]

性能测试:

[0107]

对实施例1~6和对比例1~7的性能测试,其中:

[0108]

拉伸强度和断裂伸长率:参照“gb/t 528-2009硫化橡胶或热塑性橡胶拉伸应力应变性能的测定”进行测试;

[0109]

极限氧指数(loi):参照“gb/t 10707-2008橡胶燃烧性能的测定”进行测试;

[0110]

垂直燃烧(ul-94):参照“gb/t 24267-2009建筑用阻燃密封胶”进行测试。

[0111]

结果如表1所示:

[0112]

表1实施例1~6和对比例1~7室温硫化硅橡胶的性能测试结果

[0113]

项目测试拉伸强度/mpa断裂伸长率/%loi/%ul94实施例12.9331828.7fv-0实施例22.6832227.6fv-0实施例32.7925328.9fv-0

实施例42.8832128.2fv-0实施例52.7230827.1fv-1实施例62.6626928.8fv-0对比例11.8423828.0fv-0对比例22.5532827.2fv-1对比例32.7724127.8fv-0对比例42.8531126.8fv-1对比例52.7332426.1fv-1对比例62.6433426.8fv-1对比例72.8627028.7fv-0

[0114]

表1中的结果表明,本发明优化获得的室温硫化硅橡胶(实施例1~6)具有很好的阻燃效果、高拉伸强度和断裂伸长率。其中,实施例1的高强度协效阻燃室温硫化硅橡胶性能最好,其垂直燃烧过程的数码照片如图1所示,燃烧后残炭扫描电镜(sem)图如图2所示。

[0115]

与实施例1相比,对比例1室温硫化硅橡胶中不添加白炭黑,导致其拉伸强度和断裂伸长率明显下降,这是因为白炭黑表面的自由羟基与硅橡胶分子形成了物理或化学结合,在白炭黑表面形成硅橡胶分子吸附层,构成白炭黑粒子与硅橡胶分子联成一体的三维网络结构,从而起到补强作用。故不加白炭黑的对比例1的拉伸强度和断裂伸长率明显下降。

[0116]

与实施例1相比,对比例2室温硫化硅橡胶中活性碳酸钙的重量份减少至30份,导致其拉伸强度和极限氧指数明显下降,且垂直燃烧等级变为fv-1。这主要是因为碳酸钙量减少后,室温硫化硅橡胶的填料补强作用降低,从而拉伸性能降低。且碳酸钙本身也具有阻燃性能,所以当碳酸钙添加量减少时,阻燃性能也会有所降低。

[0117]

与实施例1相比,对比例3室温硫化硅橡胶中活性碳酸钙加入份数为60份,二甲基硅油的加入份数为5份,导致其拉伸强度和断裂伸长率明显下降,这是因为当碳酸钙的加入量过多时,基胶的相对量降低,从而导致碳酸钙不容易在基胶中均匀的分散。且随着碳酸钙含量的提升,老化前后的室温硫化硅橡胶的强度也会加速降低。

[0118]

与实施例1相比,对比例4室温硫化硅橡胶单独使用碳化钛作为阻燃剂,对比例5室温硫化硅橡胶单独使用六苯氧基环三磷腈作为阻燃剂,两者制备得到的室温硫化硅橡胶拉伸强度和极限氧指数明显下降,且垂直燃烧等级变为fv-1。说明当单一使用碳化钛或六苯氧基环三磷腈作为阻燃剂时,阻燃剂间不能产生协效作用,阻燃效果不明显。另外,六苯氧基环三磷腈作为一种有机阻燃剂,可以增加阻燃剂在基础聚合物中的分散性,减少填料和无机阻燃剂的团聚作用,从而使室温硫化硅橡胶的拉伸性能得到提升。

[0119]

与实施例1相比,对比例6阻燃剂的六苯氧基环三磷腈的加入份数为7份,对比例7阻燃剂的碳化钛的加入份数为18份,使得六苯氧基环三磷腈与碳化钛的质量比发生变化,不在本发明质量比范围内。其中,对比例6制备得到的室温硫化硅橡胶拉伸强度和极限氧指数明显下降,且垂直燃烧等级变为fv-1;对比例7制备得到的室温硫化硅橡胶断裂伸长率明显下降,说明有机阻燃剂六苯氧基环三磷腈和无机阻燃剂碳化钛的复配在一定比例范围内才能够发挥力学性能和阻燃性能优越性。当有机阻燃剂或无机阻燃剂过多时,都会对室温硫化硅橡胶的相应性能产生不良的影响。

[0120]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对以上实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0121]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1