一种多异氰酸酯组合物及制备方法与流程

本发明涉及一种多异氰酸酯组合物,尤其涉及一种多异氰酸酯组合物及制备方法。

背景技术:

1、聚氨酯固化剂广泛应用于高性能涂层、油漆、胶黏剂、装饰性建筑材料、弹性体以及家庭日用商品等。灵活多变的聚氨酯化学反应赋予这些商品优异的性能,比如与其他组分的相容性、突出的热稳定性和机械性能。

2、来自有机多羟基化合物尤其是低分子量的有机多羟基化合物和甲苯二异氰酸酯改性多异氰酸酯组合物通常用作多异氰酸酯固化剂,在涂料、胶黏剂、油墨领域具有广泛的应用。其制备原理是基于二异氰酸酯组分与有机多羟基化合物的预聚反应,得到端nco基团的预聚体反应液,然后脱除二异氰酸酯单体、溶剂稀释,得到产品。

3、以tdi为原料合成的具有氨基甲酸酯基团的多异氰酸酯早已为人所知,例如描述在de1090196(b)、de953012(c)中的多异氰酸酯。这种多异氰酸酯在聚氨酯漆料(又称聚氨酯涂料)和聚氨酯胶黏剂领域中,特别在木材涂漆中以及在胶粘剂领域中是非常重要的。在us3183112(a)中描述了通过使多羟基化合物与5至10倍摩尔量的甲苯二异氰酸酯反应、接着在薄膜蒸发器中分离除去过量的起始二异氰酸酯,随后加入相应的溶剂来制备商业常见的多异氰酸酯产品。

4、然而,在实际使用上述多异氰酸酯固化剂过程中,有些产品在常温存储一段时间后,产品中有时会出现絮状物,严重情况下会出现絮状物聚集在产品底部或者分层现象,虽然上述包含絮状物甚至分层属于物理变化,产品经高温加热处理后会重新变澄清,高温处理温度一般选择50-70℃,加热澄清后不影响产品应用性能,但是增加的加热处理步骤,影响了产品的使用便利性或者增加了客户的困扰,特别是当客户不具有加热条件时,往往会形成客户投诉,因此如何解决类似问题是目前诸多tmp(三羟甲基丙烷)型多异氰酸酯生产商面临的难题。

5、cn112341595a公开一种多异氰酸酯及其制备方法,通过将包含有机多羟基化合物和过量的甲苯二异氰酸酯的体系反应得到预聚物反应液,其中控制反应温度为85℃-120℃,反应时间为1小时-24小时;产品中的重均分子量为800±50的组分峰的积分面积和重均分子量为950±50的肩峰的积分面积的比值为2-14;并且控制产品的粘度小于等于2500mpa·s,来提升产品的存储稳定性,但产品的低温存储稳定性仍不能较好的满足客户需求。

6、cn1793194a通过在低分子量的有机多羟基化合物基础上额外添加高分子量的聚乙二醇200来提高固化剂的储存稳定性。行业内通常理解高分子量的聚乙二醇200会和甲苯二异氰酸酯反应生成分子量更高的聚合物组分,并可能导致固化剂的粘度上升,异氰酸酯基团含量降低,不利于工业应用。不仅如此,原材料组分种类的增加还会提高工艺的复杂性和原材料成本。

7、cn109824865a公开了一种制备具有储存稳定性的聚氨酯固化剂的制备方法,通过在过量甲苯二异氰酸酯与羟基化合物反应后加入pka值在1-15的有机酸到反应液中,然后再通过薄膜蒸发器进行高温分离过量的甲苯二异氰酸酯单体。所加入的有机酸被认为降低异氰酸酯基团的活性,抑制产品凝胶,从而提高固化剂的稳定性。然而,有机酸(如磷酸二丁酯)的加入不但增加了工艺的复杂性和原材料成本,而且还会限制固化剂应用领域。

技术实现思路

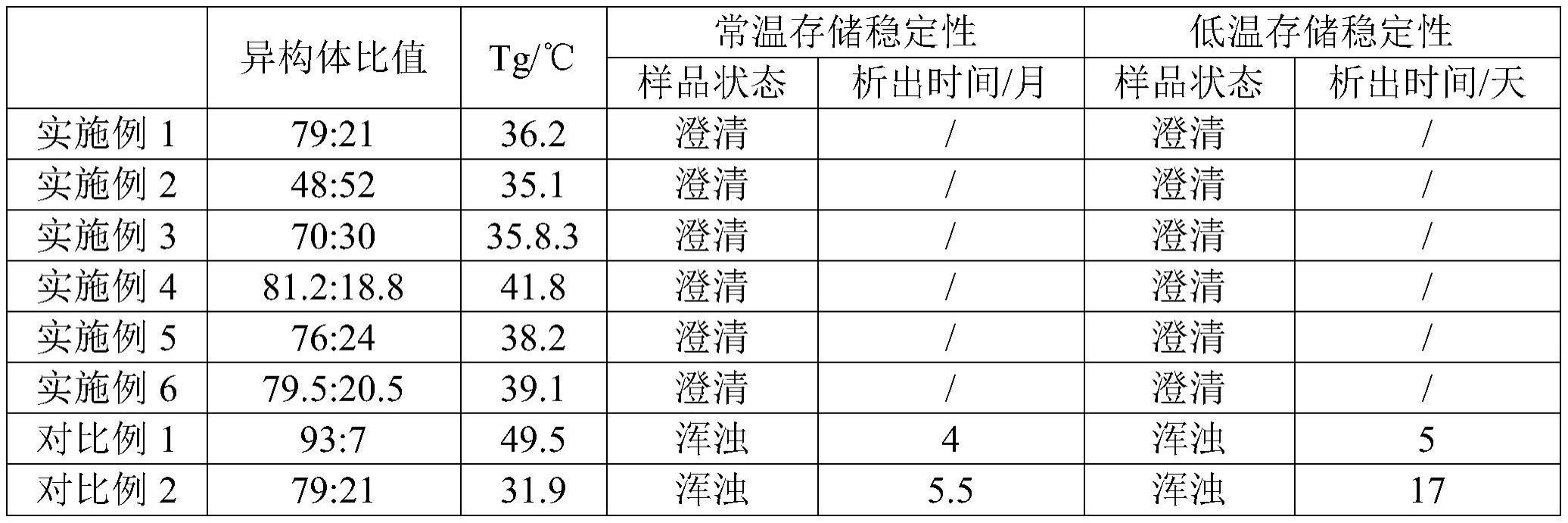

1、为了解决以上技术问题,本发明提出一种多异氰酸酯组合物及制备方法。本发明人在研究多异氰酸酯组合物结构组成对其性能影响的过程中意外的发现,当调整形成多异氰酸酯组合物的2,4-甲苯二异氰酸酯异构体含量占形成多异氰酸酯组合物的甲苯二异氰酸酯摩尔量总量的85%以下,优选82%以下,更优选80%以下的情况下,同时调整组合物的玻璃化转变温度tg满足下式33℃≤tg≤48℃,优选35℃≤tg≤42℃要求,可以得到具有更优良的常温和低温存储稳定性的多异氰酸酯产品,从而完成了本发明。

2、为实现上述目的,本发明所采用的技术方案如下:

3、一种多异氰酸酯组合物,由包括甲苯二异氰酸酯和多元醇化合物的原料制备,所述多元醇化合物包含三羟甲基丙烷和任选的分子量为62-200的二元至四元醇,所述多异氰酸酯组合物包含氨基甲酸酯和脲基甲酸酯,所述多异氰酸酯组合物同时满足以下特征:

4、a.形成多异氰酸酯组合物的2,4-甲苯二异氰酸酯异构体含量占形成多异氰酸酯组合物的甲苯二异氰酸酯总质量的85%以下,优选82%以下,更优选80%以下;

5、b.多异氰酸酯组合物33℃≤tg≤48℃,优选35℃≤tg≤42℃。

6、进一步地,所述二元至四元醇为三羟甲基丙烷以外的,官能度为2-4,分子量为62-200优选62-146的多元醇中的一种或多种;优选乙二醇、1,2-丙二醇、2-甲基-1,3-丙二醇、1,3-丙二醇、1,2-丁二醇、1,3-丁二醇、1,4-丁二醇、1,5-戊二醇、新戊二醇、1,6-己二醇、2-乙基己二醇、三羟甲基乙烷、甘油和季戊四醇中的一种或多种。

7、进一步地,所述多元醇化合物中,三羟甲基丙烷与二元至四元醇的质量比为(1-5):1,优选(2-4):1。

8、进一步地,所述甲苯二异氰酸酯和多元醇化合物的用量比,以反应官能团nco:oh摩尔比计,为(3-6):1。

9、本发明所述的形成多异氰酸酯组合物的2,4-甲苯二异氰酸酯异构体含量,并非是指原料甲苯二异氰酸酯中2,4-甲苯二异氰酸酯异构体含量的含量,而是指多异氰酸酯组合物中,根据核磁共振碳谱(13c-nmr)测试得知的2,4-tdi异构体含量占全部的2,4-tdi、2,6-tdi异构体含量的比例。本发明人在研究中惊奇的发现,由于异构体反应活性的差异,更多的2,4-tdi异构体会参与形成多异氰酸酯组合物,导致产品多异氰酸酯组合物中,2,4-tdi异构体含量往往超出原料甲苯二异氰酸酯中2,4-tdi异构体的占比。

10、本发明通过同时控制形成多异氰酸酯组合物的2,4-甲苯二异氰酸酯异构体的含量以及多异氰酸酯组合物的玻璃化转变温度,可调整得到具有更优良的常温和低温存储稳定性的多异氰酸酯产品,这是非常令人惊奇的,可以避免杂质以及对产品性能造成不利影响的成分在体系中的引入。

11、一种如前文所述的多异氰酸酯组合物的制备方法,包括以下步骤:

12、1)使甲苯二异氰酸酯和多元醇化合物反应,生成端nco预聚体,得到反应液;

13、2)分离除去反应液中未反应的甲苯二异氰酸酯;将分离得到的产物于150-180℃优选155-175℃更优选160-170℃条件下热熟化3-20分钟优选4-15分钟更优选6-10分钟;

14、3)加入溶剂稀释产物,得到多异氰酸酯组合物。

15、进一步地,步骤1)中,所述甲苯二异氰酸酯包含2,4-甲苯二异氰酸酯异构体和2,6-甲苯二异氰酸酯异构体,且二者质量比为(0-65):(35-100),优选(25-58):(42-75)。

16、本发明步骤1)中,多元醇化合物可以单独加入反应釜中与甲苯二异氰酸酯混合反应,也可以预先混合后再与甲苯二异氰酸酯反应,预先混合方式包括管道混合器或者提前在预混罐中混合,反应在50-80℃进行,反应时间一般4-24小时,制备得到预聚体反应液。

17、进一步地,所述甲苯二异氰酸酯和多元醇化合物的用量比,以反应官能团nco:oh摩尔比计,为(3-6):1。

18、本发明步骤2)中,获得的预聚体反应液通过分离装置除去未反应的甲苯二异氰酸酯单体,一些示例中,除去未反应异氰酸酯单体的分离处理手段为本领域的常规操作,对此不做特别限制;所使用的分离装置,例如,可为旋转蒸发器、短程蒸发器或薄膜蒸发器及其组合,除去残留的未反应异氰酸酯单体,直至产品中的异氰酸酯单体含量较低。

19、本发明步骤2)得到的分离产物中,残余甲苯二异氰酸酯单体的含量为0.1-5%,优选0.3-5%,更优选0.5-3%。根据本发明的一个方面,分离装置可以选用多级串联,可选两级薄膜蒸发器串联或者两级短程蒸发器串联或者短程蒸发器与薄膜蒸发器串联对反应液进行分离,分离蒸余物可以分为一级蒸余物、二级蒸余物,其中一级蒸余物的单体含量优选1-10%,二级蒸余物的单体含量优选0.1-5%,更优选0.3-5%,进一步优选0.5-3%。在本发明的另一个实施中也可以选用单级薄膜蒸发器或者短程蒸发器,蒸余物的单体含量最优选0.5-1%。步骤2)中分离得到的产物不特指一级蒸余物或二级蒸余物。

20、本发明步骤2)中,将分离产物于150-180℃优选155-175℃更优选160-170℃条件下热熟化3-20分钟优选4-15分钟更优选6-10分钟。分离除去未反应甲苯二异氰酸酯单体后,通过对多异氰酸酯进行进一步的热熟化处理,可以促进2,4-tdi异构体更多发生交联反应以及产品tg的转变,提升多异氰酸酯抗结晶析出和絮凝的能力,得到常温和低温存储稳定性优异的多异氰酸酯产品。

21、本发明步骤3)中,稀释用溶剂为甲苯、乙酸乙酯、乙酸正丙酯、乙酸异丙酯、乙酸正丁酯和丙二醇甲醚乙酸酯中的一种或多种,优选乙酸乙酯。稀释后多异氰酸酯组合物溶液的固含量为30-80%,优选50-80%。

22、优选地,稀释用溶剂预先加热到30-90℃,优选50-80℃。

23、本发明所述多异氰酸酯组合物能够用于制备聚氨酯涂料、聚氨酯粘合剂、油墨等相关产品。

24、另外,采用本发明所述多异氰酸酯组合物或者所述制备方法制得的多异氰酸酯组合物可以在通过封闭剂封闭后用于制备聚氨酯涂料、聚氨酯粘合剂、油墨等其他相关产品。

25、与现有技术相比,本发明技术方案的有益效果在于:

26、在不引入杂质成分的情况下,即可得到常温和低温存储稳定性优异的多异氰酸酯产品。

- 还没有人留言评论。精彩留言会获得点赞!