一种整仁瓜蒌籽油提取方法

1.本发明涉及瓜蒌籽加工技术领域,具体涉及一种整仁瓜蒌籽油提取方法。

背景技术:

2.瓜蒌籽别名栝蒌实或瓜蒌仁,属葫芦科植物。瓜蒌籽主要含有油脂类、甾醇类、黄酮类、苯丙素类、蛋白质类、氨基酸类、挥发油类以及其它成分。对瓜蒌籽各组分药理研究表明:瓜蒌籽中的甾醇化合物对炎症有一定的抑制作用,分离出的氨基酸具有良好的祛痰效果,以及瓜蒌水煎剂和瓜蒌注射液在临床治疗心血管系统疾病等多方面均体现出较高的药用价值。瓜蒌籽经炒制后亦可作为一种休闲炒货食品,其香气浓郁、风味独特、不易上火,是深受消费者喜爱的天然绿色保健食品。

3.瓜蒌籽仁的含油量很高,达到54.91%

±

1.435,瓜蒌籽油中不饱和脂肪酸在66.5%以上,以亚油酸、亚麻酸、瓜蒌酸为主,其中瓜蒌酸具有抗血栓、降血脂和减少胆固醇的作用。但瓜蒌籽油在提取过程中温度超过(61

±

1)℃过氧化值便会急剧升高,不饱和双键断裂及氢过氧化物的分解,产生醛、酸等具有特殊气味的物质,影响瓜蒌籽油的风味。

4.现存的提油工艺都是建立在破碎瓜蒌籽仁的基础上进行提取,这种工艺的优势在于提油率很高,但提油后的瓜蒌籽饼/粕却得不到有效的利用,同时瓜蒌作为部分地区的特色种植产业,种植面积不大,仅作为油料来源成本颇高。

技术实现要素:

5.本发明提供了一种整仁瓜蒌籽油提取方法,不仅瓜蒌籽油提取率高,而且保留了瓜蒌籽仁的外形完整和营养,方便继续食用。

6.为了实现本发明的目的,采用如下技术方案:

7.一种整仁瓜蒌籽油提取方法,包括以下步骤:

8.(1)在瓜蒌籽仁中加入正己烷,转移至微波炉中,进行预处理;

9.(2)过滤,分离出瓜蒌籽仁、浸出油和正己烷的混合油;

10.(3)在步骤(2)得到的瓜蒌籽仁中加入浸出油和正己烷的混合油,采用索氏提取法提取瓜蒌籽油;

11.(4)将步骤(3)处理后所得瓜蒌籽仁先蒸,然后干燥;

12.(5)将步骤(3)处理后所得浸出油与正己烷的混合油除去溶剂,得瓜蒌籽油。

13.在本发明中,步骤(1)中所述瓜蒌籽仁是经过干燥后的,干燥温度为在40℃-50℃。

14.在本发明中,步骤(2)中瓜蒌籽仁与正己烷的质量比为1:5-1:9。

15.在本发明中,步骤(1)中,预处理时,微波功率为300w-500w,微波次数为9-15次,每次微波时间为60s,。

16.在本发明中,步骤(3)中提取时间为8h-12h。

17.在本发明中,步骤(4)中瓜蒌籽仁蒸时间为20-40min,干燥温度为45℃-60℃。

18.本发明整仁瓜蒌籽油提取方法,具有以下有益效果:本发明提供了一种整仁瓜蒌

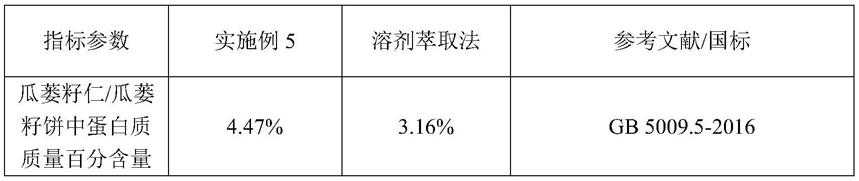

籽油提取方法,不仅瓜蒌籽油提取率高,而且保留了瓜蒌籽仁的外形完整和营养,可以继续食用。微波预处理后瓜蒌籽整仁出油率达到31.62%,相较于溶剂萃取法瓜蒌籽的整仁出油率提高了。瓜蒌籽油颜色清亮,不溶性杂质含量小于0.21%,远低于压榨工艺,酸值相较于为经过微波预处理的瓜蒌籽油上升趋势减慢,清除dpph自由基能力增加10-14μmol/100g,铁离子还原力(frap)测定增加了7-9μmol/100g,氧化稳定性和抗氧化活性显著提高。瓜蒌籽仁中的蛋白质含量被最大限度的保留,瓜蒌籽仁蛋白质含量在4.7%-5.6%,经过本发明方法提油后的瓜蒌籽仁蛋白质含量可保留在4.47%,相较于未经过微波预处理的瓜蒌籽仁经过溶剂萃取后蛋白质含量仅为3.16%,微波稳定化作用使与脂质结合的蛋白质溶解度降低不易溶出。过氧化物酶活力降低,小于5%,可大幅延长瓜蒌籽仁的货架期。

具体实施方式

19.出油率和提取率计算:瓜蒌籽的含油率以gb/t 14488.1-2008《食品安全国家标准植物油料含油量测定》中规定的方法进行测定。经检测,提取前瓜蒌籽含油率为54.91%

±

1.435%。

20.瓜蒌籽油的出油率、得率和提取率按下列公式计算:

21.出油率(%)=[(m

1-m2)/m1]

×

100;

[0022]

得率(%)=[m3/m1]

×

100;

[0023]

提取率(%)=(出油率/含油率)

×

100;

[0024]

式中:m1为提取前瓜蒌籽质量(g);m2为提取后瓜蒌籽质量(g);m3为浸出油与正己烷的混合油旋蒸去除正己烷后,经离心后取上清液称重得到的质量(g)。

[0025]

实施例1

[0026]

(1)低温干燥:将瓜蒌籽仁均匀的摊放在洗净的托盘上,移至恒温鼓风干燥箱,45℃条件下干燥2d,含水量控制在3wt%以下,然后转移至干燥器中保存备用;

[0027]

(2)整仁提油:将滤纸干燥至恒重,称重记录。将步骤(1)处理后的瓜蒌籽仁以滤纸包裹转移至索氏抽提器的提取管中,取瓜蒌籽仁质量5倍的正己烷从提取管口加入,再由虹吸管流入提取瓶中,升温至80℃,在回流状态下,提取10h。提取结束后,将提取瓶自然冷却至室温后,取出滤纸包裹的瓜蒌籽仁,连同滤纸一起干燥至恒重,称重计算出油率为14.7%,备用;

[0028]

(3)除残留溶剂:将步骤(2)提油后的瓜蒌籽仁转移至蒸笼内蒸40min后,转移至真空干燥机中在50℃干燥24h,得瓜蒌籽仁,经检测蛋白质含量3.06%;

[0029]

(4)除溶剂:将步骤(2)所得浸出油与正己烷的混合油,采用旋转蒸发仪除去溶剂,离心后,取上清液,即得瓜蒌籽油。经计算,瓜蒌籽油得率为14.36%。

[0030]

实施例2

[0031]

(1)低温干燥:将瓜蒌籽仁均匀的摊放在洗净的托盘上,移至恒温鼓风干燥箱,45℃条件下干燥2d,含水量控制在3wt%以下,然后转移至干燥器中保存备用;

[0032]

(2)整仁提油:将滤纸干燥至恒重,称重记录。将步骤(1)处理后的瓜蒌籽仁以滤纸包裹转移至索氏抽提器的提取管中,取瓜蒌籽仁质量7倍的正己烷从提取管口加入,再由虹吸管流入提取瓶中,升温至80℃,在回流状态下,充分提取10h。提取结束后,将提取瓶自然冷却至室温,取出滤纸包裹的瓜蒌籽仁,连同滤纸一起干燥至恒重,称重计算出油率为

17.27%,备用;

[0033]

(3)除残留溶剂:将(2)处理后的瓜蒌籽仁转移至蒸笼内蒸40min后,转移至真空干燥机中在50℃干燥24h,得瓜蒌籽仁,经检测蛋白质含量为2.94%;

[0034]

(4)除溶剂:将步骤(2)所得浸出油与正己烷的混合油,采用旋转蒸发仪除去溶剂,离心后,取上清液,即得瓜蒌籽油。经计算,瓜蒌籽油得率为16.32%。

[0035]

实施例3

[0036]

(1)低温干燥:将瓜蒌籽仁均匀的摊放在洗净的托盘上,移至恒温鼓风干燥箱,45℃条件下干燥2d,含水量控制在3wt%以下,然后转移至干燥器中保存备用;

[0037]

(2)微波提取:将干燥后的瓜蒌籽仁转移至锥形瓶中,加入瓜蒌籽仁质量5倍的正己烷,转移至微波炉中,进行微波提取:设定微波功率为350w,微波次数为9次,每次微波时间为60s,每次微波后需自然冷却至室温后再次进行微波处理,微波时间(不包括冷却时间)共计为9min;

[0038]

(3)过滤:将步骤(2)所得物料过滤,分离出瓜蒌籽仁以及浸出油与正己烷的混合油;

[0039]

(4)除溶剂:将步骤(3)分离到的瓜蒌籽仁转移至蒸笼内蒸40min后,转移至真空干燥机中在50℃干燥24h,得瓜蒌籽仁,经检测蛋白质含量4.57%;将(3)所得浸出油与正己烷的混合油采用旋转蒸发仪除去溶剂,离心后,取上清液,即得瓜蒌籽油。经计算,瓜蒌籽油的得率为17.34%。

[0040]

实施例4

[0041]

(1)低温干燥:将瓜蒌籽仁均匀地摊放在洗净的托盘上,移至恒温鼓风干燥箱,45℃条件下干燥2d,含水量控制在3wt%以下,然后转移至干燥器中保存备用;

[0042]

(2)微波提取:将干燥后的瓜蒌籽仁转移至锥形瓶中,加入瓜蒌籽仁质量7倍的正己烷,置于微波炉中,进行微波提取:设定微波功率为350w,微波次数为12次,每次微波时间为60s,每次需自然冷却至室温后再次进行微波处理,微波时间共计为12min;

[0043]

(3)过滤:将步骤(2)所得物料使用30目滤油网勺过滤,分离出瓜蒌籽仁以及浸出油与正己烷的混合油;

[0044]

(4)除溶剂:将步骤(3)所得瓜蒌籽仁转移至蒸笼内蒸40min后,转移至真空干燥机中在50℃干燥24h,得瓜蒌籽仁,经检测蛋白质含量为4.52%;将步骤(3)所得浸出油与正己烷的混合油采用旋转蒸发仪除去溶剂,离心后,取上清液,即得瓜蒌籽油。经计算瓜蒌籽油得率为19.24%。

[0045]

实施例5

[0046]

(1)低温干燥:将瓜蒌籽仁均匀的摊放在洗净的托盘上,移至恒温鼓风干燥箱,45℃条件下干燥2d,含水量控制在3wt%以下,转移至干燥器中保存备用;

[0047]

(2)微波预处理:在干燥后的瓜蒌籽仁中,加入瓜蒌籽仁质量7倍的正己烷,转移至微波炉中,进行微波预处理:设定微波功率为560w,微波次数为14次,每次微波时间为60s,每次需自然冷却至室温后再次进行微波处理,微波时间共计为12min;

[0048]

(3)过滤:将步骤(2)所得物料使用30目滤油网勺过滤,分离出瓜蒌籽仁以及浸出油与正己烷的混合油;

[0049]

(4)索氏提油:将滤纸干燥至恒重,称重记录。将步骤(3)分离出的瓜蒌籽仁以滤纸

包裹转移至索氏抽提器的提取管中,将步骤(3)所得浸出油与正己烷的混合油从提取管口全部加入,再由虹吸管流入提取瓶中,升温至80℃,在回流状态下提取10h。提取结束后,提取瓶自然冷却至室温后取出滤纸包裹的瓜蒌籽仁,连同滤纸一起干燥至恒重,称重计算出油率为31.62%,备用;

[0050]

(5)除残留溶剂:将步骤(4)处理后的瓜蒌籽仁转移至蒸笼内蒸40min后,转移至真空干燥机中在50℃干燥24h,得瓜蒌籽仁,经计算蛋白质含量为4.47%;

[0051]

(6)除溶剂:将步骤(4)所得浸出油与正己烷的混合油采用旋转蒸发仪除去溶剂,离心去除不溶性杂质(含量小于0.21%)后,取上清液,即得瓜蒌籽油。经计算,瓜蒌籽油的得率为30.95%。

[0052]

将本发明实施例5所得瓜蒌籽油和瓜蒌籽仁与实施例2中方法得到的瓜蒌籽油以及瓜蒌子饼进行测试,测试结果如下:

[0053][0054][0055]

从以上实验数据可以看出:本发明方法极大的开发了瓜蒌籽仁的利用率,微波预处理后瓜蒌籽油的出油率达到31.62%。瓜蒌籽油的抗氧化活性显著性提高,酸值、过氧化值和油脂折射率也表明本发明方法提取的油脂杂质少,品质好,油脂饱和度更高。同时保留

了瓜蒌籽仁的完整性,通过微波稳定化的作用,与脂质结合的蛋白质溶解度降低不易溶出,从而保留在瓜蒌籽仁内的蛋白质含量更高。瓜蒌籽仁中过氧化物酶残余活力低至5%以下,极大的延长了货架期。通过短时蒸脱、真空干燥以及旋转蒸发的方法,瓜蒌籽仁以及瓜蒌籽油中溶剂残留量远低于gb 5009.262-2016中的限定值。

[0056]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1