一种耐高温硅树脂中间体及其制备方法与应用与流程

1.本发明涉及一种硅树脂中间体,尤其涉及一种耐高温硅树脂中间体及其制备方法与应用。

背景技术:

2.传统的有机硅聚合物的基本结构单元(主链)是由si-o链节构成的,侧链则通过硅原子与其它各种有机基才相连。因此,在有机硅产品的结构中既含有“有机基团”,又含有“无机结构”,这种特殊的组成和分子结构使它集有机物的特性与无机物的功能于一身,具有耐高低温、耐气候老化、电气绝缘、耐臭氧、憎水、难燃、无毒无腐蚀和生理惰性等许多优异性能,有的品种还具有耐油、耐溶剂、耐辐射的性能。与其它高分子材料相比,有机硅树脂中si-o键能(450kj/mo1)远大于c-c键能(345kj/mol)和c-o键能(351kj/mol)。因此,有机硅树脂的最突出性能是优良的耐温特性、介电性、耐侯性等,常作为改性中间体对涂料、胶粘剂和耐高温树脂材料进行改性,并得到了广泛的应用。

3.含有苯基的有机硅聚合物在耐高温性能方面更加突出,因此苯基含量越高,改性其他聚合物后期耐热性也更优异,例如公开专利cn102504265a实施例3利用三官能硅烷和二官能硅烷为原料制备的交联型有机硅树脂改性聚酯,得到了良好耐热性的涂料,但是该方案提供的有机硅树脂中间体中不含有线性结构,导致其改性后缺乏韧性,体系偏脆。为了实现最终改性产品具备良好的韧性,需要引入线性单元,但是又会导致体系中苯基含量的降低,导致耐热性能大打折扣。因此,如何在不牺牲硅树脂韧性的情况下提高其耐热性,对拓展硅树脂的应用十分重要。

技术实现要素:

4.为了解决以上技术问题,本发明提出一种耐高温硅树脂中间体及其制备方法与应用。

5.为实现上述目的,本发明所采用的技术方案如下:

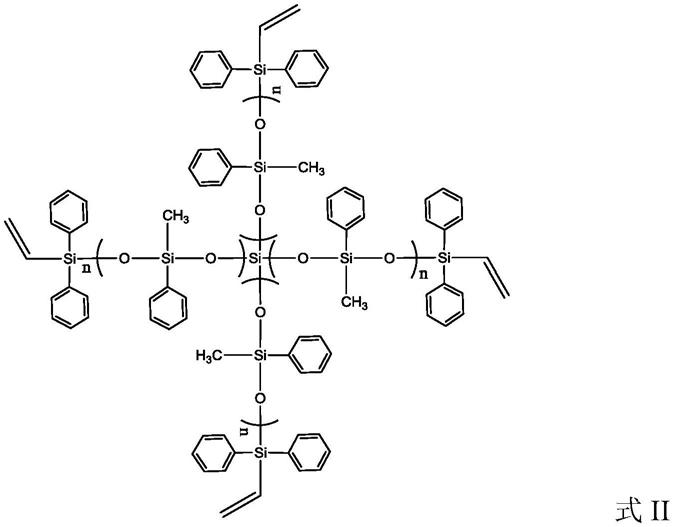

6.一种耐高温硅树脂中间体的制备方法,所述硅树脂中间体由式i所示的硅树脂与式ii所示的q型高折光苯基乙烯基硅油通过硅氢加成反应制得;

7.[r1sio

3/2

]a[r2sio

3/2

]b[r3sio

3/2

]cꢀꢀꢀꢀ

式i

[0008]

式i中,r1为氢;r2为苯基;r3为c1~c6的一价烃基,优选甲基、乙基、丙基;a=0.1~0.5,b=0.1~0.7,c=0~0.5,并且a+b+c=1;

[0009][0010]

式ii中,n为大于1的正整数,优选n=5~10。

[0011]

进一步地,式i所示的硅树脂和式ii所示的q型高折光苯基乙烯基硅油的质量比为(1~5):1。

[0012]

进一步地,所述硅氢加成反应在催化剂的存在下进行;所述催化剂为过渡金属催化剂,优选含铂催化剂,更优选氯铂酸、乙烯基硅氧烷-铂络合物催化剂中的一种或两种;催化剂用量以过渡金属(优选铂)的质量计,优选为式i所示的硅树脂和式ii所示的q型高折光苯基乙烯基硅油总质量的1~10ppm。

[0013]

进一步地,所述硅氢加成反应在溶剂条件下进行,所述溶剂为甲苯、二甲苯、己烷、庚烷中的至少一种。

[0014]

优选地,溶剂用量以式i所示的硅树脂和式ii所示的q型高折光苯基乙烯基硅油总质量浓度为40~70%进行添加。

[0015]

进一步地,所述硅氢加成反应条件为:反应温度60~80℃,反应时间为1~3h。

[0016]

本发明中耐高温硅树脂中间体,通过反应后蒸除掉溶剂的方式获得。

[0017]

进一步地,本发明中式i所示的硅树脂由三官能硅烷在酸性催化剂与水的存在下发生水解缩聚反应得到;

[0018]

优选地,所述三官能硅烷至少包含一种含有si-h键的硅烷和一种含有si-苯基的硅烷,优选还包括含有一价烃基的硅烷,三者摩尔含量的占比分别为:含有si-h键的硅烷10~50%,含有si-苯基的硅烷10~70%,含有一价烃基的硅烷0~50%,以三者总摩尔量为100%计。

[0019]

更优选地,含有si-h键的硅烷选自三甲氧基硅烷、三乙氧基硅烷、三丙氧基硅烷、三乙酰氧基硅烷中的一种或多种;含有si-苯基的硅烷选自苯基三甲氧基硅烷、苯基三乙氧基硅烷、苯基三丙氧基硅烷、苯基三乙酰氧基硅烷中的一种或多种;含有一价烃基的硅烷选自甲基三甲氧基硅烷、甲基三乙氧基硅烷、甲基三丙氧基硅烷、乙基三甲氧基硅烷、乙基三乙氧基硅烷、丙基三甲氧基硅烷、丙基三乙氧基硅烷、丁基三甲氧基硅烷、丁基三乙氧基硅

烷、戊基三甲氧基硅烷、己基三甲氧基硅烷中的一种或多种;

[0020]

更优选地,所述酸性催化剂为无机酸或有机酸;无机酸优选盐酸、硫酸、磷酸中的至少一种,有机酸优选甲酸、乙酸、甲磺酸、三氟甲磺酸、三氟乙酸中的至少一种;所述酸性催化剂更优选三氟甲磺酸;酸性催化剂的用量为三官能硅烷总质量的100~1000ppm。

[0021]

进一步地,水解缩聚反应中,水的用量为三官能硅烷总摩尔量的1.3~1.8倍;

[0022]

进一步地,水解缩聚反应条件为:反应温度为40~65℃,反应时间为1~3h。

[0023]

本发明中水解缩聚反应结束以后,先蒸除掉低沸物,再加入有机溶剂回流除水,然后加入中和剂中和酸性催化剂,过滤除杂,减压蒸馏除去有机溶剂,即可获得式i所示的硅树脂产品。

[0024]

其中,有机溶剂可以是甲苯、二甲苯的至少一种。优选地,有机溶剂用量以三官能硅烷在反应体系中的质量浓度为40~70%进行添加。

[0025]

所述中和剂为选自碱金属碳酸盐,优选碳酸钙。中和剂的用量为含si-h键的硅烷、含有si-苯基的硅烷以及含有一价烃基的硅烷总质量的1~5%。

[0026]

进一步地,本发明中式ii所示的q型高折光苯基乙烯基硅油为本发明人课题组自身的研究成果,已在公开专利cn113321810a进行了详细记载和描述,可参考其合成方法制备获得。

[0027]

所述q型高折光苯基乙烯基硅油包含四条分叉结构,并且每条分叉结构上均含有优选5~10个聚合度的线型链节,且端基含有反应性双键,将其与含si-h键的硅树脂反应,可以得到端基为交联型硅树脂且中间为多条线型链节的大分子中间体结构,具有明显改善的产品韧性,同时该中间体结构含有高苯基含量,还具有明显改善的产品耐热性。

[0028]

一种根据前文所述方法制备的耐高温硅树脂中间体。

[0029]

一种根据前文所述方法制备的耐高温硅树脂中间体在制备涂料、胶黏剂或耐高温树脂材料中的应用。

[0030]

本发明的有益效果在于,采用苯基含量较高的q型苯基乙烯基硅油与线性硅树脂反应,制备得到耐热性更加优异,同时具备良好韧性的硅树脂中间体。该方案另一个重要优势还在于,采用q型苯基乙烯基硅油为原料与线性苯基硅油原料相比,所得产品在相同分子量级别下粘度更小,因此制备的树脂中间体可以以无溶剂的形态存在且保持较好的流动性,在进行下游应用时可以提交体系相容性。

具体实施方式

[0031]

下面通过具体实施例对本发明做进一步说明,本发明所述实施例只是作为对本发明的说明,不限制本发明的范围。

[0032]

以下实施例中,氯铂酸购自于阿法埃莎(天津)化学有限公司,乙烯基硅氧烷-铂络合物催化剂(pt含量0.5%的催化剂异丙醇溶液,密度=0.79g/ml)购自于阿拉丁试剂(上海)有限公司,γ―(2,3-环氧丙氧)丙基三甲氧基硅烷购自于阿拉丁试剂(上海)有限公司,二辛基氧化锡购自于阿法埃莎(天津)化学有限公司。

[0033]

其他原料来源如无特殊说明,均通过商业途径购买获得。

[0034]

主要测试方法:

[0035]

改性有机硅树脂涂料粘度:参照gb/t 9286-88中方法

[0036]

耐冲击性测试:耐冲击性用来表征膜的韧性,也可以称为冲击强度,指涂于基材上的涂膜受高速率重力的冲击作用,发生快速变形却不会出现开裂或者从基材上脱落的能力,参照gb/t 1732-93中方法进行测试;

[0037]

耐热性能测试:采用labsys evo tg-dta/dsc analyzer,瑞士梅特勒-托利多公司;测试方法:tg热失重,空气气氛,30-800℃,10℃/min升温。取t5温度(表示样品质量损失5%时对应的温度)作为衡量样品耐热性的依据。

[0038]

烷氧基含量:通过核磁共振氢谱(h

1 nmr)进行定量分析。

[0039]

【准备实施例1】准备q型高折光苯基乙烯基硅油q1、q2、q3

[0040]

q型高折光苯基乙烯基硅油通过专利cn113321810a公开的方法进行制备;其中,根据实施例4中方法制备得到q型高折光苯基乙烯基硅油记作q1,产品黏度1223cp,收率91.4%;根据实施例5中方法制备得到q型高折光苯基乙烯基硅油记作q2,产品黏度1971cp,收率88.5%;根据实施例6中方法制备得到q型高折光苯基乙烯基硅油记作q3,产品黏度1073cp,收率86.2%;

[0041]

【准备实施例2】准备硅树脂a、b、c、d’[0042]

硅树脂a的制备:分别取三甲氧基硅烷122.2(1mol),苯基三甲氧基硅烷1388.1(7mol),甲基三甲氧基硅烷272.4g(2mol),三氟甲磺酸0.89g(占全部硅烷总质量的0.5

‰

)加入到3000ml反应釜,加热到50℃,将270g(15mol)水慢速滴加到反应釜,继续反应1.5h。反应结束后,常压蒸出甲醇至理论量的90%,加入甲苯850g,加热回流1h,加入25g碳酸钙中和三氟甲磺酸,然后过滤掉固体杂质,负压10mbar、80℃下蒸出甲苯溶剂,得到含si-h反应官能团的硅树脂,记作硅树脂a,产率92%,粘度150cp,甲氧基含量24.2%。

[0043]

硅树脂a结构表达式:[r1sio

3/2

]a[r2sio

3/2

]b[r3sio

3/2

]c[0044]

式中,r1为氢;r2为苯基;r3为甲基;a=0.1,b=0.7,c=0.2。

[0045]

硅树脂b的制备:分别取三乙氧基硅烷164.27g(1mol),苯基三乙氧基硅烷1682.8(7mol),甲基三乙氧基硅烷356.6g(2mol),三氟甲磺酸1.10(占全部硅烷总质量的0.5

‰

)加入到3000ml反应釜,加热到50℃,将270g(15mol)水慢速滴加到反应釜,继续反应1.5h。反应结束后,常压蒸出乙醇至理论量的90%,加入甲苯850g,加热回流1h,加入30g碳酸钙中和三氟甲磺酸,然后过滤掉固体杂质,负压10mbar、80℃下蒸出甲苯溶剂,得到含si-h反应官能团的硅树脂,记作硅树脂b,产率89%,粘度163cp,乙氧基含量28.6%。

[0046]

硅树脂b结构表达式:[r1sio

3/2

]a[r2sio

3/2

]b[r3sio

3/2

]c[0047]

式中,r1为氢;r2为苯基;r3为乙基;a=0.1,b=0.7,c=0.2。

[0048]

硅树脂c的制备:分别取三甲氧基硅烷244.4(2mol),苯基三甲氧基硅烷793.2(4mol),甲基三甲氧基硅烷544.88g(4mol),三氟甲磺酸1.58g(占全部硅烷总质量的1

‰

)加入到3000ml反应釜,加热到50℃,将270g(15mol)水慢速滴加到反应釜,继续反应1.5h。反应结束后,常压蒸出甲醇至理论量的90%,加入甲苯850g,加热回流1h,加入25g碳酸钙中和三氟甲磺酸,然后过滤掉固体杂质,负压10mbar、80℃下蒸出甲苯溶剂,得到含si-h反应官能团的硅树脂,记作硅树脂c,产率91%,粘度185cp,甲氧基含量21.6%。

[0049]

硅树脂c结构表达式:[r1sio

3/2

]a[r2sio

3/2

]b[r3sio

3/2

]c[0050]

式中,r1为氢;r2为苯基;r3为甲基;a=0.2,b=0.2,c=0.4。

[0051]

硅树脂d’的制备:分别取三甲氧基硅烷613g(5mol),甲基三甲氧基硅烷681.1g

(5mol),三氟甲磺酸0.65g(占全部硅烷总质量的0.5

‰

)加入到3000ml反应釜,加热到50℃,将270g(15mol)水慢速滴加到反应釜,继续反应1.5h。反应结束后常压蒸出甲醇至理论量的90%,加入甲苯850g,加热回流1h,加入25g碳酸钙中和三氟甲磺酸,然后过滤掉固体杂质,负压10mbar、80℃下蒸出甲苯溶剂,得到含si-h反应官能团的硅树脂,记作硅树脂d’,产率90%,粘度94cp,甲氧基含量20.12%。

[0052]

硅树脂d’结构表达式:[r1sio

3/2

]a[r3sio

3/2

]c[0053]

式中,r1为氢;r3为乙基;a=0.5,c=0.5。

[0054]

以下实施例1~4分别用于制备不同的硅树脂中间体:

[0055]

【实施例1】

[0056]

取硅树脂a400g,q型高折光苯基乙烯基硅油q1 100g,0.01mol/l氯铂酸的乙醇溶液1.28ml,甲苯500g加入到2000ml反应釜,加热至70℃反应1h,在10mbar、80℃下蒸除甲苯,得到耐高温硅树脂中间体,分子量9670,粘度420cp,甲氧基含量16.7%。

[0057]

【实施例2】

[0058]

取硅树脂b 300g,q型高折光苯基乙烯基硅油q2 100g,乙烯基硅氧烷-铂络合物催化剂(pt含量0.5%的异丙醇溶液)102μl,二甲苯575g加入到2000ml反应釜,加热至80℃反应1h,在10mbar、100℃下蒸除二甲苯,得到耐高温硅树脂中间体,分子量8730,粘度340cp,甲氧基含量13.5%。

[0059]

【实施例3】

[0060]

取硅树脂c 200g,q型高折光苯基乙烯基硅油q3 100g,0.01mol/l氯铂酸的乙醇溶液1.53ml,甲苯500g加入到2000ml反应釜,加热至60℃反应1h,在10mbar、80℃下蒸除甲苯,得到耐高温硅树脂中间体,分子量6670,粘度327cp,甲氧基含量11.7%。

[0061]

【实施例4】

[0062]

取硅树脂a 530g,q型高折光苯基乙烯基硅油q1 100g,0.01mol/l氯铂酸的乙醇溶液1.62ml,甲苯500g加入到2000ml反应釜,加热至70℃反应1h,在10mbar、80℃下蒸除甲苯,得到耐高温硅树脂中间体,分子量10120,粘度477cp,甲氧基含量17.1%。

[0063]

【对比例1】

[0064]

取硅树脂d’400g,q型高折光苯基乙烯基硅油q1 100g,0.01mol/l氯铂酸的乙醇溶液1.28ml,甲苯500g加入到2000ml反应釜,加热至70℃反应1h,在10mbar、80℃下蒸除甲苯,得到耐高温硅树脂中间体,分子量6230cp,粘度256cp,甲氧基含量14.7%。

[0065]

【对比例2】

[0066]

参照专利cn102504265a实施例3中方案制备硅树脂中间体,具体方法为如下:

[0067]

准备甲基三甲氧基硅烷42.0g(0.28mo1)、二甲基二甲氧基硅烷18.7g(0.14mol)、苯基三甲氧基硅烷:123.0g(0.58mo1)。在装有冷凝管、温度计、滴液漏斗和搅拌器的反应器中按配比依次加入上述硅氧烷和4.5mmo1盐酸,开始搅拌并升温,升温到60℃后保持温度恒定,在搅拌下滴加31.7g蒸馏水,滴加完毕后,再恒温反应3h,开始减压蒸馏,压力控制在0.06mpa,蒸去反应过程中产生的小分子,冷却到室温,得到有机硅树脂中间体,分子量10020,粘度721cp,甲氧基含量14.1%。

[0068]

【应用例】

[0069]

分别采用各实施例、对比例制备的硅树脂中间体为原料,参照以下工艺分别制备

改性有机硅树脂涂料:

[0070]

(1)准备饱和聚酯:配方为新戊二醇62.4g(0.6mol)、2-甲基-1,3丙二醇27g(0.3mol)、三羟甲基丙烷13.4g(0.1mol)、间苯二甲酸132.8g(0.8mol)、二羟甲基丙酸6.7g(0.05mol)。将新戊二醇、2-甲基-1,3丙二醇、三羟甲基丙烷、二羟甲基丙酸加入装有加热、冷凝和氮气保护的反应器中,氮气保护下升温到160℃;然后加入间苯二甲酸,以每小时20℃加热速度加热至240℃,保温4h。最后冷却室温,得到215g饱和聚酯,羟值82mgkoh/g,重均分子量4100。

[0071]

(2)取饱和聚酯60g,γ―(2,3-环氧丙氧)丙基三甲氧基硅烷8g,硅树脂中间体32g,加入装有加热、冷凝和氮气保护装置的反应器中,加入4g二辛基氧化锡,升温到120℃保温2小时,再升温到160℃保温2小时,最后冷却到室温,加入丙二醇甲醚醋酸酯调整固含量为60%,得到改性有机硅树树脂涂料,进行粘度测试。

[0072]

将各实施例、对比例中硅树脂中间体制备的改性有机硅树脂涂料参照gb/t1727-1992的规定进行涂膜操作,在380℃下固化10分钟,并性能耐热性、耐冲击性,测试结果如表1所示:

[0073]

表1、涂料粘度及漆膜性能测试结果

[0074] 粘度/cp耐冲击性/cm耐热性t5/℃实施例113365385℃实施例212861387℃实施例312163391℃实施例413858354℃对比例111853236℃对比例226742322℃

[0075]

以上所述仅是本发明的优选实施方式,应当指出,对于本领域技术的普通技术人员,在不脱离本发明方法的前提下,还可以做出若干改进和补充,这些改进和补充也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1