薄壁注塑专用聚丙烯树脂的制备工艺、制得的树脂及应用的制作方法

1.本发明涉及一种聚丙烯树脂,尤其涉及一种薄壁注塑专用聚丙烯树脂的制备工艺、制得的树脂及应用。

背景技术:

2.作为五大通用塑料之一,聚丙烯具有良好的力学性能,耐化学腐蚀性、密度低、无毒无害等优异性能,广泛应用于诸多生产生活领域,如汽车应用、包装应用、家用品应用、存储应用等。近年来,在食品保鲜盒、医药盒等包装制品和整理箱、储物柜等薄壁容器的生产领域,快速薄壁注塑用聚丙烯专用料的需求日益增长。薄壁包装容器制品的加工成型工艺和使用性能方面,通用聚丙烯树脂并不能满足要求,例如流动性、抗冲击性、雾度等性能一般不能满足。在同时要求流动性、透明性、耐热性的薄壁注塑制品的应用中,聚丙烯树脂通常需要改性以改善树脂的加工性能、抗冲击性、低雾度、耐热等性能。

3.目前普遍通过添加剂改性法开发抗冲击性、高透明的聚丙烯树脂,但所得材料的耐老化和阻燃性较差,同时因基础树脂熔融指数较高,生产过程中过渡料多,切换周期长,生产速率低,而且产品分子量分布较宽,结晶温度和结晶时间降低,延长了制品注塑的加工循环时间。

4.专利cn105670126a和专利cn105175881a分别描述了一种薄壁注塑聚丙烯组合物的生产方法,通过在挤压造粒端添加成核剂、马来酸酐接枝、相容剂或茂金属聚烯烃弹性体、萜烯树脂,来实现增强的力学性能,但未提供低熔指聚丙烯树脂的制备工艺,也未改进耐热、阻燃等性能,产品综合性能不高。

5.专利cn102134351a和专利cn107108914a分别描述了一种阻燃聚丙烯复合材料的制备方法,通过在聚丙烯材料中添加改性阻燃助剂聚磷酸铵或有机磷酸酯化合物和氧化锌混合物,提升聚丙烯产品的阻燃效果,但并没有实现聚丙烯材料高透明性的效果。

6.专利cn102020733a描述了一种多相共聚聚丙烯生产工艺,采用液相本体+气相反应器串联组合方法,实现两个反应器生产分子结构独特控制的高性能多相共聚聚丙烯产品,但未提供添加剂改性方案所得聚丙烯树脂加工性能达不到应用需求。

7.因此,从聚合反应工序和添加剂改性两个方面综合提升聚丙烯制品加工性能,开发出一款刚韧平衡、高透明、耐老化且具备一定阻燃性聚丙烯制品十分必要。

技术实现要素:

8.针对现有技术中生产薄壁注塑用聚丙烯树脂过程中过渡料过多,制品抗冲击性、耐老化性和透明性不理想的问题,本发明提出一种薄壁注塑专用聚丙烯树脂的制备工艺、制得的树脂及应用。

9.为实现上述目的,本发明所采用的技术方案如下:

10.首先,本发明的第一个方面提供一种薄壁注塑专用聚丙烯树脂的制备工艺,包括以下步骤:

11.1)将丙烯、氢气和齐格勒-纳塔催化剂体系混合加入立式搅拌釜反应器中,进行第一步聚合反应;控制反应温度为35~70℃,压力为3.3~4.4mpa(g),停留时间0.3~0.8h,得到熔融指数在55~125g/10min的聚合产物;

12.2)将步骤1)获得的中聚合产物以及丙烯、乙烯、氢气混合加入单环管反应器中,进行第二步聚合反应;控制反应温度为70-85℃,压力为3.0~4.3mpa(g),停留时间0.8~1.8h,得到熔融指数在55~90g/10min的聚合产物;

13.3)将步骤2)获得的聚合产物以及丙烯、乙烯、氢气混合加入气相流化床反应器中,进行第三步聚合反应;控制反应温度为70~85℃,压力为3.0~4.0mpa(g),停留时间0.1~0.5h,得到熔融指数在55~80g/10min的聚合产物;将该聚合产物进行脱气、汽蒸、干燥处理,得到聚丙烯粉料;

14.4)将步骤3)获得的聚丙烯粉料与透明成核剂、树枝状分散型增韧剂、氯乙烯丁烯基甘氨酸共聚物、抗氧剂、吸酸剂混合均匀,挤压造粒,得到所述聚丙烯树脂。

15.本发明中聚丙烯粉料生产工艺取代传统的预聚+双反应器的聚丙烯生产方法,创新性的采用三反应器形式,一反为中反应温度、高搅拌转速、低停留时间的搅拌釜式反应器,提升催化剂氢调性能,在第一个搅拌釜内快速达到高熔融指数需求,然后依次进入二反环管反应器、三反气相流化床反应器,共采用三步合成氢调法,通过调整二反、三反内丙烯、氢气、乙烯的配比,达到制备熔融指数50~80g/10min的聚丙烯粉料的目的,其制备的聚丙烯材料产品分子量分布宽,质量稳定,且流动性、刚韧平衡性好。

16.进一步地,步骤1)、2)、3)中,丙烯进料流量比为1:(0.35~0.55):(0.05~0.08),优选比例为1:(0.4~0.5):(0.06~0.07);

17.优选地,齐格勒-纳塔催化剂体系包括以邻苯二甲酸酯类、琥珀酸酯类、二醚类中的至少一种作为内给电子体的催化剂组分,以有机硅烷作为外给电子体的催化剂组分,以及至少一种烷基铝为助催化剂;

18.更优选地,作为内给电子体的催化剂组分的进料流量为步骤1)中丙烯进料流量的0.15

‰‑

0.2

‰

;

19.作为外给电子体的催化剂组分的流量为步骤1)中丙烯进料流量的0.08

‰‑

0.15

‰

;

20.助催化剂的流量为步骤1)中丙烯进料流量的0.03

‰‑

0.06

‰

;

21.优选地,所述有机硅烷为二环戊基二甲氧基硅烷、正丙基三乙氧基硅烷、环己基甲基二甲氧基硅烷中的一种或多种;

22.优选地,所述烷基铝为三乙基铝、三异丁基铝、三正丁基铝、三正己基铝、一氯二乙基铝中的一种或多种,更优选三乙基铝。

23.进一步地,步骤1)中氢气进料量根据反应器内气相中氢气浓度进行实时调整,以控制反应器内气相中氢气浓度为1500~5500ppm;

24.优选地,反应器内搅拌转速为120~250rpm/min。

25.进一步地,步骤2)中,步骤2)中氢气、乙烯进料量分别根据反应器内气相中氢气、乙烯浓度进行实时调整,以控制反应器内气相中氢气浓度为1500~4500ppm,乙烯浓度为0~4%。

26.进一步地,步骤3)中,氢气、乙烯进料量分别根据反应器内气相中氢气、乙烯浓度

进行实时调整,以控制反应器内气相中氢气浓度为0~3000ppm,乙烯浓度为0~4%。

27.进一步地,步骤4)中,透明成核剂的添加量为聚丙烯粉料质量的500~2000ppm;树枝状分散型增韧剂的用量为聚丙烯粉料质量的200~2000ppm;氯乙烯丁烯基甘氨酸共聚物的用量为聚丙烯粉料质量的1000~8000ppm;抗氧剂的用量为聚丙烯粉料质量的100~2000ppm吸酸剂的用量为聚丙烯粉料质量的100~1000ppm。

28.进一步地,步骤4)挤压造粒的操作温度为170-240℃。

29.进一步地,所述氯乙烯丁烯基甘氨酸共聚物为氯乙烯和丁烯基甘氨酸反应生成的共聚物,其中丁烯基甘氨酸的质量含量为5-30%。

30.进一步地,本发明中所述氯乙烯丁烯基甘氨酸共聚物的具体制备方法为:

31.聚合反应釜涂釜后抽真空,向反应釜中加入去离子水、分散剂、氯乙烯单体、r-4-丁烯基甘氨酸、引发剂,升高反应釜温度开始聚合反应,反应过程加入消泡剂,根据釜内压降判断反应终点,反应结束后加入复合终止剂,将反应釜内浆料汽提、干燥,制得氯乙烯丁烯基甘氨酸共聚物。

32.进一步地,反应开始前向聚合反应釜内喷涂防粘釜剂,然后将反应釜进行三次抽真空操作,直至反应釜压力-0.7mpa。

33.进一步地,氯乙烯单体:r-4-丁烯基甘氨酸:去离子水:分散剂:引发剂:终止剂的质量比为1000:(1600~3000):(1600~3000):(1~5):(1~4):(1~4),优选比例为1000:(2000~2400):(2000~2400):(2~3):(2~3):(2~3)。

34.进一步地,所述分散剂为醇解度分别为88%,72%,55%的三种聚乙烯醇分散剂溶液复配而成,三者质量比为(10~15):(12~20):1,优选比例为13:15:1。

35.进一步地,所述引发剂为过氧化新癸酸异丙苯酯和过氧化癸酸叔丁酯复配而成,两者质量比为1:(3~7),优选比例为1:3。

36.进一步地,所述消泡剂为聚醚消泡剂中的聚氧丙烯氧化乙烯甘油醚、聚氧乙烯聚氧丙烯季戊四醇醚和苯乙基酚聚氧乙烯醚中的至少一种。

37.进一步地,所述聚合反应温度为56.8℃,聚合压降为0.1~0.2mpa。

38.进一步地,所述复合终止剂为抗氧剂1076、抗氧剂245、抗氧剂dltdp、二乙基羟胺中的两种或多种复合而成。

39.进一步地,所述透明成核剂选自无机类透明成核剂、芳基磷酸盐透明成核剂、山梨醇类透明成核剂、类松香类透明成核剂、脱氢枞酸及其盐类透明成核剂、羧酸金属盐类透明成核剂中的一种或多种,优选山梨醇类透明成核剂;

40.对于上述成核剂,所述无机类透明成核剂选自滑石粉、氧化钙、炭黑、碳酸钙、云母、无机颜料、高岭土,优选滑石粉或云母;所述芳基磷酸盐类透明成核剂选自na10、na11、na12;所述山梨醇类透明成核剂选自dbs、mdbs、dmdbs、3988、nx8000,优选3988或nx8000。所述类松香类透明成核剂选自脱氢枞酸、松香酸盐、松香酸、松香酰胺。所述脱氢枞酸及其盐类透明成核剂选自km1300、km1500、km1600。所述羧酸金属盐类透明成核剂选自苯甲酸钠、对叔丁基苯甲酸羟基铝。

41.优选地,所述树枝状分散型增韧剂为cyd6000、cyd6100、cyd6600中的一种或多种;

42.优选地,所述抗氧剂为亚磷酸脂类抗氧剂168和酚类抗氧剂1010的复配物,优选为抗氧剂168和抗氧剂1010质量比为1:(1~3)的复配物;

43.优选地,所述吸酸剂为硬脂酸钙或硬脂酸锌。

44.本发明还提供一种根据前文所述工艺制备得到的薄壁注塑专用聚丙烯树脂。

45.本发明还提供一种根据前文所述工艺制备得到的聚丙烯树脂作为薄壁注塑材料的应用。

46.本发明的有益效果在于:依托树枝状分散型增韧剂提供的空间,使成核剂、抗氧剂、硬脂酸钙等均匀分散在聚丙烯树脂内,有效改善共混物间的界面相互作用,增强了各组分功能;同时,氯乙烯丁烯基甘氨酸共聚物的引入,在挤压造粒高温高扭矩加工过程中,一方面与聚丙烯树脂进行共聚,在聚丙烯分子链内引入氯乙烯基团,提升了聚丙烯制品的耐老化性和阻燃性,相比传统的小分子阻燃助剂效果更佳;另一方面,其与山梨醇类成核剂存在部分酯化反应,可以将成核剂更好地引入聚丙烯分子链中,使成核剂分布更加均匀,相比传统的单独成核剂配方,其成核效率更高,产品透明性更好,三者的协同效应极大提升了最终聚丙烯制品的耐老化性和阻燃性,显著提高了制品的透明性和刚韧平衡性,还具有连续生产性好、生产效率高、使用储存时间长等诸多优点,同时具备较好抗冲击性能和加工流动性,完全满足薄壁注塑聚丙烯厂家生产、下游客户使用需求,极大拓展了产品应用范围。

具体实施方式

47.下面通过具体实施例对本发明做进一步说明,本发明所述实施例只是作为对本发明的说明,不限制本发明的范围。

48.本发明各实施例、对比例采用的r-4-丁烯基甘氨酸(cas 103067-78-3)购自于南京德尔诺医药科技有限公司,醇解度88%聚乙烯醇(pva-1788)、醇解度72%聚乙烯醇(pva-1772)、醇解度55%聚乙烯醇(pva-1755)均购自于上海阿拉丁生化科技有限公司,zn180m催化剂、zn128m催化剂购自于利安德巴塞尔公司。

49.其他原料如无特殊说明,均通过市售商业途径购买获得。

50.测试方法:

51.熔体质量流动速率(mfr):按gb/t3682-2000进行,砝码2.16kg,温度230℃;

52.雾度按照gb/t2410-2008测试,样品厚度为1mm;

53.简支梁缺口冲击强度按照gb/t1043-2008测试;

54.弯曲模量按照gb/t9341-2008测试。

55.极限氧指数按照gb 2406-80(塑料)测试。

56.oit按照astm d3895-07(聚烯烃)测试。

57.【准备实施例1】

58.氯乙烯丁烯基甘氨酸共聚物m1制备方法如下:

59.向5l反应釜内喷涂防粘釜剂,将反应釜进行三次抽真空操作,直至反应釜压力-0.7mpa。向反应釜中加入2000g氯乙烯单体、2000g r-4-丁烯基甘氨酸、2040g去离子水、12g醇解度88%聚乙烯醇、15g醇解度72%聚乙烯醇、1g醇解度55%聚乙烯醇,0.5g过氧化新癸酸异丙苯酯,1g过氧化癸酸叔丁酯,将反应釜温度升至56.8℃,开始聚合反应。反应过程观察体系压降,反应2.5h后加入20ml消泡剂p875567(聚醚改性硅油,购自于上海麦克林生化科技公司),当体系压降达到0.15mpa(g),加入1g复合终止剂(抗氧剂1076:抗氧剂245=1:1),将反应釜压力卸除,浆料经汽提、干燥获得1711g氯乙烯丁烯基甘氨酸共聚物。其中,氯

乙烯丁烯基甘氨酸共聚物中丁烯基甘氨酸质量分数为15%,分子量分布指数为2.5,重均分子量为8

×

104g/mol。重复制备以获得足量产物。

60.【准备实施例2】

61.氯乙烯丁烯基甘氨酸共聚物m2制备方法如下:

62.向5l反应釜内喷涂防粘釜剂,将反应釜进行三次抽真空操作,直至反应釜压力-0.7mpa,向反应釜中加入2000g氯乙烯单体、1800g r-4-丁烯基甘氨酸、2040g去离子水、10g醇解度88%聚乙烯醇、10g醇解度72%聚乙烯醇、1g醇解度55%聚乙烯醇,0.5g过氧化新癸酸异丙苯酯,2g过氧化癸酸叔丁酯,将反应釜温度升至56.8℃,开始聚合反应。反应过程观察体系压降,反应2.5h后加入20ml消泡剂p875567(聚醚改性硅油,购自于上海麦克林生化科技公司),当体系压降达到0.18mpa(g),加入1g复合终止剂(抗氧剂1076:抗氧剂245=1:1),将反应釜压力卸除,浆料经汽提、干燥获得1435g氯乙烯丁烯基甘氨酸共聚物。其中,氯乙烯丁烯基甘氨酸共聚物中丁烯基甘氨酸质量分数为8%,分子量分布指数为2.4,重均分子量为7.8

×

104g/mol。重复上述制备以获得足量产物。

63.【准备实施例3】

64.氯乙烯丁烯基甘氨酸共聚物m3制备方法如下:

65.向5l反应釜内喷涂防粘釜剂,将反应釜进行三次抽真空操作,直至反应釜压力-0.7mpa,向反应釜中加入2000g氯乙烯单体、2500g r-4-丁烯基甘氨酸、2040g去离子水、15g醇解度88%聚乙烯醇、20g醇解度72%聚乙烯醇、1g醇解度55%聚乙烯醇,0.5g过氧化新癸酸异丙苯酯,1g过氧化癸酸叔丁酯,将反应釜温度升至56.8℃,开始聚合反应。反应过程观察体系压降,反应2.5h后加入20ml消泡剂p875567(聚醚改性硅油,购自于上海麦克林生化科技公司),当体系压降达到0.2mpa(g),加入1g复合终止剂(抗氧剂1076:抗氧剂245=1:1),将反应釜压力卸除,浆料经汽提、干燥获得1911g氯乙烯丁烯基甘氨酸共聚物。其中,氯乙烯丁烯基甘氨酸共聚物中丁烯基甘氨酸质量分数为21%,分子量分布指数为2.6,重均分子量为8.4

×

104g/mol。重复上述制备以获得足量产物。

66.【实施例1】

67.按照以下方法制备聚丙烯树脂a:

68.(1)将丙烯、氢气、zn180m催化剂、三乙基铝、二环戊基二甲氧基硅烷混合加入立式搅拌釜反应器,在反应温度55℃、反应压力4.2mpa(g)、停留时间0.5h、搅拌转速180rpm/min下,进行第一步聚合反应,得到第一步产物。其中丙烯进料量为45000kg/h,zn180m催化剂加入量8kg/h,三乙基铝加入量5kg/h,二环戊基二甲氧基硅烷基加入量2kg/h,同时调整氢气进料量以实时控制反应器内气相中氢气浓度为4500ppm。第一步产物熔融指数为116g/10min。

69.(2)将第一步产物、丙烯、乙烯、氢气混合加入单环管反应器中,在反应温度75℃、反应压力3.8mpa(g)、停留时间1.2h下,进行第二步聚合反应,得到第二步产物。其中丙烯进料量为20000kg/h,同时调整氢气、乙烯进料量以实时控制反应器内气相中氢气浓度为1500ppm,乙烯浓度为0.5%。第二步产物熔融指数为73g/10min。

70.(3)将第二步产物、丙烯、乙烯混合加入气相流化床反应器中,在反应温度75℃、反应压力3.5mpa(g)、停留时间0.3h下,进行第三步聚合反应,得到第三步产物。其中丙烯进料量为3000kg/h,同时调整乙烯进料量以实时控制反应器内气相中乙烯浓度为1.8%。第三步

产物熔融指数为67g/10min。将该产物进行脱气、汽蒸、干燥处理,即得聚丙烯粉料。

71.(4)将聚丙烯粉料、成核剂3988、增韧剂cyd6000、氯乙烯丁烯基甘氨酸共聚物m1、抗氧剂(1010:168=1:1)、吸酸剂硬脂酸钙按照质量比1000:1:0.4:5:1:0.5混合均匀,210℃挤压造粒,得到熔融指数65g/10min的聚丙烯材料。

72.【实施例2】

73.按照以下方法制备聚丙烯树脂b:

74.(1)将丙烯、氢气、zn180m催化剂、三乙基铝、二环戊基二甲氧基硅烷混合加入立式搅拌釜反应器,在反应温度60℃、反应压力4.4mpa(g)、停留时间0.8h、搅拌转速250rpm/min下,进行第一步聚合反应,得到第一步产物体系。其中丙烯进料量为45000kg/h,zn180m催化剂加入量8kg/h,三乙基铝加入量5kg/h,二环戊基二甲氧基硅烷基加入量2kg/h,同时调整氢气进料量以实时控制反应器内气相中氢气浓度为5200ppm。第一步产物熔融指数为125g/10min。

75.(2)将第一步产物体系、丙烯、氢气混合加入单环管反应器中,在反应温度80℃、反应压力4.3mpa(g)、停留时间1.8h下,进行第二步聚合反应,得到第二步产物体系。其中丙烯进料量为18000kg/h,同时调整氢气进料量以实时控制反应器内气相中氢气浓度为2200ppm。第二步产物熔融指数为83g/10min。

76.(3)将第二步产物体系、丙烯、乙烯混合加入气相流化床反应器中,在反应温度85℃、反应压力4.0mpa(g)、停留时间0.5h下,进行第三步聚合反应,得到第三步产物体系。其中丙烯进料量为3300kg/h,同时调整乙烯进料量以实时控制反应器内气相中乙烯浓度为1.8%。第三步产物熔融指数为78g/10min。将所述产物进行脱气、汽蒸、干燥处理,即为聚丙烯粉料;

77.(4)将聚丙烯粉料、成核剂3988、增韧剂cyd6000、氯乙烯丁烯基甘氨酸共聚物m2、抗氧剂(1010:168=1:3)、吸酸剂硬脂酸钙按照质量比1000:1:0.4:4:1:0.5混合均匀,230℃挤压造粒得到熔融指数76g/10min的聚丙烯材料。

78.【实施例3】

79.按照以下方法制备聚丙烯树脂c:

80.(1)将丙烯、氢气、zn180m催化剂、三正丁基铝、二环戊基二甲氧基硅烷混合加入立式搅拌釜反应器,在反应温度35℃、反应压力3.3mpa(g)、停留时间0.3h、搅拌转速120rpm/min下,进行第一步聚合反应,得到第一步产物体系。其中丙烯进料量为45000kg/h,zn180m催化剂加入量8kg/h,三正丁基铝加入量6.5kg/h,二环戊基二甲氧基硅烷基加入量2kg/h,同时调整氢气进料量以实时控制反应器内气相中氢气浓度为3500ppm。第一步产物熔融指数为102g/10min。

81.(2)将第一步产物体系、丙烯、氢气混合加入单环管反应器中,在反应温度70℃、反应压力3.0mpa(g)、停留时间0.8h下,进行第二步聚合反应,得到第二步产物体系。其中丙烯进料量为22000kg/h,同时调整氢气进料量以实时控制反应器内气相中氢气浓度为1500ppm。第二步产物熔融指数为65g/10min。

82.(3)将第二步产物体系、丙烯、乙烯混合加入气相流化床反应器中,在反应温度70℃、反应压力3.0mpa(g)、停留时间0.1h下,进行第三步聚合反应,得到第三步产物体系。其中丙烯进料量为2600kg/h,同时调整乙烯进料量以实时控制反应器内气相中乙烯浓度为

1.8%。第三步产物熔融指数为59g/10min。将所述产物进行脱气、汽蒸、干燥处理,即为聚丙烯粉料;

83.(4)将聚丙烯粉料、成核剂3988、增韧剂cyd6000、氯乙烯丁烯基甘氨酸共聚物m3、抗氧剂(1010:168=1:2)、吸酸剂硬脂酸锌按照质量比1000:1:0.4:1:1:0.5混合均匀,170℃挤压造粒得到熔融指数56g/10min的聚丙烯材料。

84.【实施例4】

85.按照以下方法制备聚丙烯树脂d:

86.(1)将丙烯、氢气、zn128m催化剂、三乙基铝、正丙基三乙氧基硅烷混合加入立式搅拌釜反应器,在反应温度55℃、反应压力4.2mpa(g)、停留时间0.5h、搅拌转速180rpm/min下,进行第一步聚合反应,得到第一步产物体系。其中丙烯进料量为45000kg/h,zn128m催化剂加入量9kg/h,三乙基铝加入量5kg/h,正丙基三乙氧基硅烷基加入量2.7kg/h,同时调整氢气进料量以实时控制反应器内气相中氢气浓度为4500ppm。第一步产物熔融指数为116g/10min。

87.(2)将第一步产物体系、丙烯、乙烯、氢气混合加入单环管反应器中,在反应温度75℃、反应压力3.8mpa(g)、停留时间1.2h下,进行第二步聚合反应,得到第二步产物体系。其中丙烯进料量为20000kg/h,同时调整氢气、乙烯进料量以实时控制反应器内气相中氢气浓度为1800ppm,乙烯浓度为3.8%。第二步产物熔融指数为76g/10min。

88.(3)将第二步产物体系、丙烯、乙烯混合加入气相流化床反应器中,在反应温度75℃、反应压力3.5mpa(g)、停留时间0.3h下,进行第三步聚合反应,得到第三步产物体系。其中丙烯进料量为3000kg/h,同时调整乙烯进料量以实时控制反应器内气相中乙烯浓度为3.5%。第三步产物熔融指数为73g/10min。将所述产物进行脱气、汽蒸、干燥处理,即为聚丙烯粉料;

89.(4)将聚丙烯粉料、成核剂nx8000、增韧剂cyd6000、氯乙烯丁烯基甘氨酸共聚物m1、抗氧剂(1010:168=1:1)、吸酸剂硬脂酸钙按照质量比1000:1:0.4:4:1:0.5混合均匀,240℃挤压造粒得到熔融指数71g/10min的聚丙烯材料。

90.【实施例5】

91.按照以下方法制备聚丙烯树脂e:

92.(1)将丙烯、氢气、zn180m催化剂、三乙基铝、二环戊基二甲氧基硅烷混合加入立式搅拌釜反应器,在反应温度55℃、反应压力4.2mpa(g)、停留时间0.5h、搅拌转速180rpm/min下,进行第一步聚合反应,得到第一步产物体系。其中丙烯进料量为45000kg/h,zn180m催化剂加入量8kg/h,三乙基铝加入量5kg/h,二环戊基二甲氧基硅烷基加入量2kg/h,同时调整氢气进料量以实时控制反应器内气相中氢气浓度为3500ppm。第一步产物熔融指数为101g/10min。

93.(2)将第一步产物体系、丙烯、乙烯、氢气混合加入单环管反应器中,在反应温度75℃、反应压力3.8mpa(g)、停留时间1.2h下,进行第二步聚合反应,得到第二步产物体系。其中丙烯进料量为20000kg/h,同时调整氢气、乙烯进料量以实时控制反应器内气相中氢气浓度为1800ppm,乙烯浓度为0.3%。第二步产物熔融指数为70g/10min。

94.(3)将第二步产物体系、丙烯、乙烯混合加入气相流化床反应器中,在反应温度75℃、反应压力3.5mpa(g)、停留时间0.3h下,进行第三步聚合反应,得到第三步产物体系。其

中丙烯进料量为3000kg/h,同时调整乙烯进料量以实时控制反应器内气相中乙烯浓度为2.0%。第三步产物熔融指数为62g/10min。将所述产物进行脱气、汽蒸、干燥处理,即为聚丙烯粉料。

95.(4)将聚丙烯粉料、成核剂滑石粉、增韧剂cyd6000、氯乙烯丁烯基甘氨酸共聚物m1、抗氧剂(1010:168=1:1)、吸酸剂硬脂酸钙按照质量比1000:0.5:0.2:1:1:0.5混合均匀,200℃挤压造粒得到熔融指数60g/10min的聚丙烯材料。

96.【实施例6】

97.按照以下方法制备聚丙烯树脂f:

98.(1)将丙烯、氢气、zn180m催化剂、三乙基铝、二环戊基二甲氧基硅烷混合加入立式搅拌釜反应器,在反应温度55℃、反应压力4.2mpa(g)、停留时间0.5h、搅拌转速180rpm/min下,进行第一步聚合反应,得到第一步产物体系。其中丙烯进料量为45000kg/h,zn180m催化剂加入量8kg/h,三乙基铝加入量5kg/h,二环戊基二甲氧基硅烷基加入量2kg/h,同时调整氢气进料量以实时控制反应器内气相中氢气浓度为3500ppm。第一步产物熔融指数为103g/10min。

99.(2)将第一步产物体系、丙烯、氢气混合加入单环管反应器中,在反应温度75℃、反应压力3.8mpa(g)、停留时间1.2h下,进行第二步聚合反应,得到第二步产物体系。其中丙烯进料量为20000kg/h,同时调整氢气进料量以实时控制反应器内气相中氢气浓度为1800ppm。第二步产物熔融指数为67g/10min。

100.(3)将第二步产物体系、丙烯、乙烯混合加入气相流化床反应器中,在反应温度75℃、反应压力3.5mpa(g)、停留时间0.3h下,进行第三步聚合反应,得到第三步产物体系。其中丙烯进料量为3000kg/h,同时调整乙烯进料量以实时控制反应器内气相中乙烯浓度为2.0%。第三步产物熔融指数为60g/10min。将所述产物进行脱气、汽蒸、干燥处理,即为聚丙烯粉料;

101.(4)将聚丙烯粉料、成核剂na12、增韧剂cyd6000、氯乙烯丁烯基甘氨酸共聚物m1、抗氧剂(1010:168=1:1)、吸酸剂硬脂酸钙按照质量比1000:2:2:8:1:0.5混合均匀,190℃挤压造粒得到熔融指数58g/10min的聚丙烯材料。

102.【对比例1】

103.本对比例采用传统两步法工艺制备聚丙烯树脂g:

104.丙烯首先在预聚反应器中进行预聚合,反应温度为20℃,反应压力为4.3mpa,反应时间为20min;在两个串联的液相环管反应器中,以丙烯和氢气为原料,并加入zn180m催化剂、助催化剂三乙基铝、外给电子体二环戊基二甲氧基硅烷,在环管反应器中搅拌均匀进行反应,其中一环管反应温度75℃,反应压力为4.2mpa,丙烯进料量为45000kg/h,zn180m催化剂加入量8kg/h,三乙基铝加入量5kg/h,二环戊基二甲氧基硅烷基加入量2kg/h,同时调整氢气进料量以实时控制反应器内气相中氢气浓度为4500ppm,产物熔融指数为105g/10min。二环管反应温度75℃,反应压力为3.8mpa,丙烯进料量为20000kg/h,同时调整氢气、乙烯进料量以实时控制反应器内气相中氢气浓度为3000ppm,乙烯浓度为0.5%,产物熔融指数为53g/10min。

105.将聚丙烯粉料、成核剂3988、增韧剂cyd6000、氯乙烯丁烯基甘氨酸共聚物m1、抗氧剂(1010:168=1:1)、吸酸剂硬脂酸钙按照质量比1000:1:0.4:5:1:0.5混合均匀,210℃挤

压造粒得到熔融指数53g/10min的聚丙烯材料。

106.【对比例2】制备聚丙烯树脂h

107.采用实施例1步骤(3)制得的聚丙烯粉料仅添加抗氧剂(1010:168=1:1)、吸酸剂硬脂酸钙进行挤出造粒,其中抗氧剂添加量相对于聚丙烯粉料质量为1000ppm,吸酸剂添加量相对于聚丙烯粉料质量为500ppm,挤压造粒温度为210℃,得到熔融指数65g/10min的聚丙烯材料。

108.【对比例3】制备聚丙烯树脂i

109.采用实施例1步骤(3)制得的聚丙烯粉料与添加助剂进行共混挤出造粒,挤出工艺与实施例1基本相同,区别仅在于添加助剂中不含有氯乙烯丁烯基甘氨酸共聚物m1,得到熔融指数65g/10min的聚丙烯材料。

110.【对比例4】制备聚丙烯树脂j

111.采用实施例1步骤(3)制得的聚丙烯粉料与添加助剂进行共混挤出造粒,挤出工艺与实施例1基本相同,区别仅在于添加助剂中不含有增韧剂cyd6000,得到熔融指数65g/10min的聚丙烯材料。

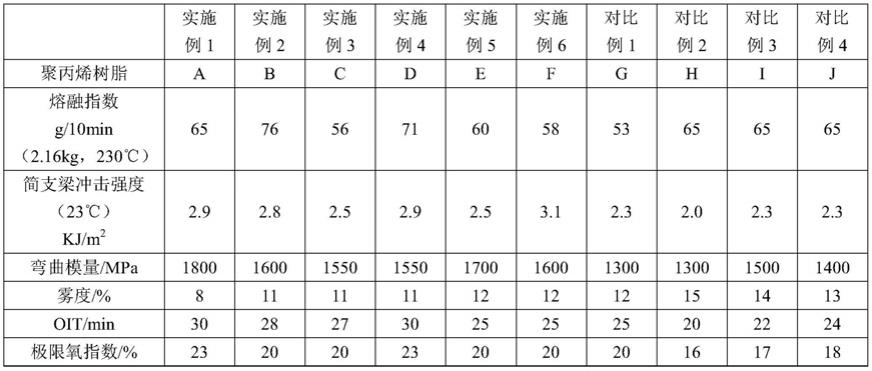

112.对以上实施例、对比例制备的聚丙烯材料进行注塑成型(德国milacron公司,k-tec85型注射成型机),并测试力学性能、阻燃性、耐热氧老化性(oit)、透明度等进行测试,测试结果如表1所示:

113.表1、性能测试结果

[0114][0115]

从上述测试结果可以看出,在加工相同的聚丙烯薄壁注塑制品时,本发明实施例1-6提供的聚丙烯制品的透明度、耐老化性能、阻燃性能、刚性、韧性均明显优于对比例。本发明提供的聚丙烯材料具有耐老化性、阻燃性和高透明性好、连续生产性好、生产效率高、使用储存时间长等诸多优点,同时具备较好抗冲击性能和加工流动性,完全满足薄壁注塑聚丙烯厂家生产、下游客户使用需求,极大拓展了产品应用范围。

[0116]

以上所述仅是本发明的优选实施方式,应当指出,对于本领域技术的普通技术人员,在不脱离本发明方法的前提下,还可以做出若干改进和补充,这些改进和补充也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1