一种低PI含量的二苯基甲烷二异氰酸酯的制备方法与流程

一种低pi含量的二苯基甲烷二异氰酸酯的制备方法

技术领域

1.本发明属于异氰酸酯制备领域,具体涉及一种低pi含量的mdi的制备方法。

背景技术:

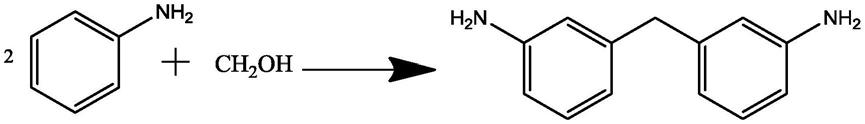

2.目前二苯基甲烷二异氰酸酯(mdi)生产工艺主要采用光气化反应,首先,通过苯胺和甲醛在酸催化剂的作用下经过缩合反应生成多胺(dam),然后,dam在溶剂中与光气反应生成粗mdi,同时,粗mdi通过精馏的方式制备得到纯mdi和聚合mdi,最后纯mdi再按照一定的采出比例得到不同的mdi异构体(包括4,4

’‑

mdi、2,4

’‑

mdi和2,2

’‑

mdi这三种及它们的混合)。工业化生产过程中mdi反应机理可表示如下:

3.第一步:成盐反应

4.苯胺+盐酸

→

苯胺盐酸盐

5.第二步:缩合、转位反应

6.苯胺盐酸盐+甲醛

→

多胺(dam)

7.第三步:生成粗mdi的反应

8.上述第二部缩合、转位反应主要为苯胺及甲醛在盐酸的催化下反应生成dam的反应,其反应机理如下所示:

[0009][0010]

即苯胺与甲醛反应生成相应的二胺及多胺聚合物,其中主要包括两步反应:

[0011]

(1)苯胺与甲醛发生聚合反应,生成aminal,并迅速转变为paba,即未转位二胺及多胺,其反应机理如下所示:

[0012][0013]

(2)paba在盐酸催化下继续反应,逐渐转化为二胺及多胺,即dam,但仍有部分paba未完全转位,残留在dam中进入光化阶段

[0014]

粗mdi在精馏制备纯mdi的过程中,需要在高真空度的条件下进行,因此精馏塔塔顶安装有真空机组。而目前工艺过程得到的粗mdi存在部分的轻组分杂质,如pi(异氰酸苯酯)、mdi、hcl、氯苯等,其中pi及mdi在精馏过程中会以尾气的形式进入真空机组,由于真空机组中泵的压强从前向后(按尾气通过路径)依次升高,机组后段的压强已接近于常压,过量pi进入后会迅速液化并凝固,使机组堵塞抱死,影响mdi生产工艺的长周期稳定运行。

技术实现要素:

[0015]

发明人研究发现,dam中的a物质及b物质容易在光化阶段再次反应生产pi、甲基pi等杂质,影响系统整体稳定,其反应原理如下:

[0016]

其中a物质来源为缩合阶段反应不完全产生,缩合阶段主要产物为二苯基甲烷二胺及多胺,其主要生成原理如下,预缩合阶段生成未转位仲胺(a物质),大部分未转位仲胺随着温度升高,在转位阶段转位为dam,但仍存在一部分未完全转位,在光化阶段,a物质在hcl催化下分解生成苯胺及甲基苯胺,与光气反应迅速生成pi及甲基pi。

[0017][0018]

而如果缩合阶段对dam进行再次处理,利用部分杂多酸催化剂特异性的lewis酸活性,使dam中的未转位仲胺继续反应,可大幅减少后端pi及甲基pi的生成。

[0019]

原料甲醛由催化氧化工艺制的,反应过程中,由于局部过催化,容易生成甲酸,甲酸在缩合阶段与苯胺反应生成甲酰苯胺,由dam带入光化系统,经光气化反应生成pi,其原理如下所示:该反应为可逆反应,在光化阶段b物质再次分解,生成苯胺及甲酸,其中苯胺与光气反应,生成pi。

[0020][0021]

传统工艺生产mdi过程中,未对dam中a物质及b物质含量进行控制,仅关注dam中苯胺、水分含量及mda异构体含量,对反应过程中产生的杂质未有明显认知。paba作为dam生产的中间产物,原来文献中亦有提及,但是传统工艺使用盐酸作为催化剂,因为种种原因不能有效控制paba含量,导致大量paba进入光化阶段,在光气化反应中分解为苯胺及甲基苯胺,

最终生成pi及甲基pi,最终导致真空机组堵塞。

[0022]

基于上述发现,本发明的目的在于提供一种低异氰酸苯(pi)含量的二苯基甲烷二异氰酸酯(mdi)的制备方法,该方法使用特定酸活性的固体酸催化剂,可以有效促进dam生成反应,并大大降低中间品paba含量,使粗m中pi及甲基pi含量降低,延长真空系统寿命。

[0023]

一种低异氰酸苯(pi)含量的二苯基甲烷二异氰酸酯(mdi)的制备方法,所述方法为光气化法,原料甲醛及苯胺经缩合和转位反应后,控制所获中间体二苯基甲烷二胺及多胺(dam)中未转位物质含量为10ppm-100ppm,优选10ppm-50ppm,以dam总质量计。

[0024]

本发明中,所述方法包含如下步骤:

[0025]

s1:苯胺和盐酸经成盐反应得到苯胺盐酸盐;

[0026]

s2:苯胺盐酸盐和甲醛经缩合、转位反应得到多胺,中和多胺,继续反应,精制后得到dam;

[0027]

s3:dam与光气发生光气化反应得到pm;

[0028]

s4:pm经分离得到mdi。

[0029]

本发明中,s2所述甲醛为甲醛的水溶液,溶液中甲酸含量小于100ppm,优选小于50ppm,更优选为20-40ppm,以溶液总质量计;优选地,通过处理原料甲醛降低甲酸含量,处理方法为树脂吸附法和/或碱溶液喷淋法,优选碱溶液喷淋甲醛气体除去甲酸;优选地,碱溶液为浓度0.1~0.5wt%的碳酸氢钠溶液;

[0030]

本发明中,所述s2中甲醛水溶液的浓度为30~50wt%,优选为35~40wt%。

[0031]

本发明中,s2通过碱溶液中和反应得到的多胺,所述碱为氢氧化钠水溶液和/或氨水,优选32wt%-50wt%的氢氧化钠水溶液。

[0032]

本发明中,s2所述氢氧化钠与盐酸的摩尔比为(1.05~1.4):1。

[0033]

本发明中,s2中和后多胺中甲酰苯胺含量20ppm-100ppm,优选为25ppm-50ppm,以多胺总质量计。

[0034]

本发明中,s2在中和后的多胺中加入催化剂,在150-200℃下反应20~60min,优选30~40min。

[0035]

本发明中,所述催化剂为杂多酸负载催化剂;优选地,所述催化剂载体为高岭土和/或分子筛,优选改性处理后的高岭土;优选地,所述杂多酸为h3o

40

pw

12

、h6o

41

siw

12

和h5mo

12o41

p中的一种或多种,优选h6o

41

siw

12

;优选地,所述杂多酸活性组分含量为载体质量的0.1%-1%。

[0036]

本发明中,所述催化剂的制备步骤为:

[0037]

ss1:将载体与h2so4溶液混合后,恒温活化、静置冷却、抽滤除酸、洗涤干燥,焙烧后得到改性载体;

[0038]

ss2:水中加入杂多酸,再加入乙醇,溶解后得到杂多酸活性溶液,用其处理改性载体,煅烧后得到目标催化剂。

[0039]

本发明中,所述ss1中载体与h2so4溶液按固液比1g:(8~12)ml混合;优选地,所述h2so4溶液质量分数为10%。

[0040]

本发明中,所述ss1在80~120℃恒温搅拌活化载体2~6h,120~150℃干燥8~12h、400~700℃焙烧2~4h。

[0041]

本发明中,所述ss2中杂多酸、水、乙醇的质量比例为1:(2-4):(2-4)。

[0042]

本发明中,所述ss2中杂多酸活性溶液与改性载体的质量比例为(2-5):1;

[0043]

本发明中,所述ss2中处理改性载体的方法是将载体作为填料装入旋转填料床,处理后取出载体煅烧;优选地,所述处理的转速为1000-3000rpm,优选1200-2400rpm;于100-200℃处理1.5~3.5h,350-600℃煅烧2-5h。

[0044]

本发明的另一目的在于提供一种低异氰酸苯含量的二苯基甲烷二异氰酸酯。

[0045]

一种低异氰酸苯含量的二苯基甲烷二异氰酸酯,采用上述的mdi制备方法制备得到,所述二苯基甲烷二异氰酸酯的pi含量低于10ppm。

[0046]

与现有技术相比较,本发明的积极效果在于:

[0047]

现有技术中缩合反应制的dam中a物质含量300-600ppm,b物质含量150-350ppm,经光气化反应制得mdi中pi含量50-100ppm。而采用本发明方法,可以有效促进dam生成反应,并大大降低a物质含量至10-50ppm,使粗m中pi含量降低至10ppm,延长真空系统寿命,使其清理频次由1月/次减少至12月/次。

附图说明

[0048]

图1为本发明反应流程示意图。其中,1为静态混合器;2为反应器1;3为固定床反应器;4为中和混合器;5为苯胺盐酸分层器;6为装有催化剂的固定床反应器;7为蒸发器;8为汽提塔;9为搅拌釜;10为油水分离器。

具体实施方式

[0049]

为了能够更详细的理解本发明的技术特征和内容,下面结合实施案例进一步阐释本发明的内容。虽然实施例中描述了本发明的优选实施方式,然而应该理解,可以以各种形式实现本发明而不应被这里阐述的实施方式所限制。

[0050]

原料信息

[0051]

苯胺:宁波万华工业园内宁波苯胺装置生产,工业品;

[0052]

甲醛:宁波万华工业园内宁波甲醛装置生产,工业品,浓度为37wt%。

[0053]

盐酸:宁波万华工业园内宁波mdi装置副产,工业品,浓度为33%。

[0054]

烧碱:宁波万华工业园内宁波mdi装置副产,工业品,浓度为48%。

[0055]

碳酸氢钠购买自国药试剂化学集团有限公司,分析纯。

[0056]

杂多酸催化剂购买自天津科密欧化学试剂开发中心,分析纯

[0057]

检测方法:

[0058]

dam中各组分的测定方法,采用液相色谱法进行,分析仪器为安捷伦1200;

[0059]

粗m中各组分的测定方法,采用液相色谱衍生化方法进行,分析仪器为安捷伦1260。

[0060]

实施例1

[0061]

催化剂a载体为高岭土,催化剂活性组分为杂多酸选h6o

41

siw

12

,所述活性组分含量为载体质量的0.5%。

[0062]

ss1:在100ml质量分数为10%的硫酸溶液中加入10g高岭土,随后升温至95℃,恒温搅拌4h,随后进入烘箱中135℃下干燥9.5h,于马弗炉中550℃焙烧3h,得到改性后催化剂载体。

[0063]

ss2:在30g水中加入10g h6o

41

siw

12

,作为催化剂活性组分,随后加入30g乙醇,将上述组分搅拌均匀,超声分散,得到杂多酸活性溶液。将40g杂多酸活性溶液与10g载体混合,装入旋转流化床中,转速设置为1500rpm,于150℃处理2.5h后取出载体,于550℃煅烧3h。

[0064]

实施例2

[0065]

催化剂b载体为高岭土催化剂活性组分为杂多酸选h3o

40

pw

12

所述活性组分含量为载体质量的0.5%。

[0066]

ss1:在100ml质量分数为10%的硫酸溶液中加入10g高岭土,随后升温至95℃,恒温搅拌4h,随后进入烘箱中135℃下干燥9.5h,于马弗炉中550℃焙烧3h,得到改性后催化剂载体;

[0067]

ss2:在30g水中加入10g h3o

40

pw

12

,作为催化剂活性组分,随后加入30g乙醇,将上述组分搅拌均匀,超声分散,得到杂多酸活性溶液。将40g杂多酸活性溶液与10g载体混合,装入旋转流化床中,转速设置为1800rpm,于180℃处理3h后取出载体,于500℃煅烧2.5h。

[0068]

实施例3

[0069]

本实施例中所选取的甲醛原料气相时通过0.5%的碳酸氢钠溶液喷淋除去其中的甲酸,随后制得37wt%浓度的甲醛,处理后甲醛料中甲酸含量为20ppm。反应过程如图1的工艺流程图所示,盐酸与苯胺物料(质量浓度为94%)、甲醛物料(甲醛质量浓度为37%)进入反应器2发生反应,盐酸与苯胺的摩尔比为0.11:1,甲醛与苯胺摩尔比为0.40:1,停留时间均为60min,反应温度55℃。生成包含聚胺基苄基苯胺盐的反应混合物,进入固定床反应器3中,升温至120℃继续反应90min,得到多胺,随后在混合器中被naoh(质量浓度50%)中和,烧碱加入量为中和加入的盐酸所需量的120%,中和后得到的混合物进入分层器5,分离成包含二苯基甲烷系列的二胺和多胺的有机相和水相,有机相在搅拌罐9中与水充分接触,在搅拌作用下与二苯基甲烷系列的二胺和多胺的有机相进行充分混合。洗涤后进入分层器10进行分层,分离出的油相(粗dam)随后进入固定床反应器6,加入催化剂a,催化剂加入量与原料苯胺含量的体积比为1:10,升温至160℃反应35min,随后通过210℃蒸发、190℃汽提的精制手段除去其中的苯胺、水等轻组分,最后得到精制后的dam,其中a物质含量30ppm,b物质含量10ppm,将静制后的dam与溶解率泵以质量比1:4在动态混合器中混合生成混合溶液,将混合溶液与光气按照质量比5:4进行混合,混合进入两阶段的光气化反应,一阶段反应温度控制为90℃,压力为270kpag,二阶段反应温度控制为145℃,压力为270kpag。反应混合物经240℃精馏、210℃汽提分离单元脱除氯苯后得到二苯基甲烷二异氰酸酯(mdi),其中pi含量5ppm。可使真空机组清理频次降低至12月/次。

[0070]

实施例4

[0071]

本实施例中所选取的甲醛原料气相时通过0.5%的碳酸氢钠溶液喷淋除去其中的甲酸,随后制得37wt%浓度的甲醛,处理后甲醛料中甲酸含量为20ppm。反应过程如图1的工艺流程图所示,盐酸与苯胺物料(质量浓度为94%)、甲醛物料(甲醛质量浓度为37%)进入反应器2发生反应,盐酸与苯胺的摩尔比为0.11:1,甲醛与苯胺摩尔比为0.40:1,停留时间均为60min,反应温度55℃。生成包含聚胺基苄基苯胺盐的反应混合物,进入固定床反应器3中,升温至120℃继续反应90min,得到多胺,随后在混合器中被naoh(质量浓度50%)中和,烧碱加入量为中和加入的盐酸所需量的120%,随后中和后得到的混合物进入分层器5,分离成包含二苯基甲烷系列的二胺和多胺的有机相和水相,有机相在搅拌罐9中水充分接触,

在搅拌作用下与二苯基甲烷系列的二胺和多胺的有机相进行充分混合。洗涤后进入分层器10进行分层,分离出的油相(粗dam)随后进入固定床反应器6,加入催化剂a,催化剂加入量与原料苯胺含量的体积比为1:10,升温至150℃反应50min,随后通过210℃蒸发、190℃汽提的精制手段除去其中的苯胺、水等轻组分,最后得到精制后的dam,其中a物质含量60ppm,b物质含量10ppm,将静制后的dam与溶解率泵以质量比1:4在动态混合器中混合生成混合溶液,将混合溶液与光气按照质量比5:4进行混合,混合进入两阶段的光气化反应,一阶段反应温度控制为90℃,压力为270kpag,二阶段反应温度控制为145℃,压力为270kpag。反应混合物经240℃精馏、210℃汽提等分离单元脱除氯苯后得到二苯基甲烷二异氰酸酯(mdi),其中pi含量6ppm。真空机组清理频次12月/次。

[0072]

实施例5

[0073]

本实施例中所选取的甲醛原料气相时通过0.5%的碳酸氢钠溶液喷淋除去其中的甲酸,随后制得37wt%浓度的甲醛,处理后甲醛料中甲酸含量为20ppm。该甲醛料中甲酸含量为20ppm。反应过程如图1的工艺流程图所示,盐酸与苯胺物料(质量浓度为94%)、甲醛物料(甲醛质量浓度为37%)进入反应器2发生反应,盐酸与苯胺的摩尔比为0.11:1,甲醛与苯胺摩尔比为0.40:1,停留时间均为60min,反应温度55℃。生成包含聚胺基苄基苯胺盐的反应混合物,进入固定床反应器3中,升温至120℃继续反应90min,得到多胺,随后在混合器中被naoh(质量浓度50%)中和,烧碱加入量为中和加入的盐酸所需量的120%,随后中和后得到的混合物进入分层器5,分离成包含二苯基甲烷系列的二胺和多胺的有机相和水相,有机相在搅拌罐9中与水充分接触,在搅拌作用下与二苯基甲烷系列的二胺和多胺的有机相进行充分混合。洗涤后进入分层器10进行分层,分离出的油相(粗dam)随后进入固定床反应器6,加入催化剂b,催化剂加入量与原料苯胺含量的体积比为1:10,升温至150℃反应35min,随后通过蒸发、汽提等精制手段除去其中的苯胺、水等轻组分,最后得到精制后的dam,其中a物质含量40ppm,b物质含量10ppm,将静制后的dam与溶解率泵以质量比1:4在动态混合器中混合生成混合溶液,将混合溶液与光气按照质量比5:4进行混合,混合进入两阶段的光气化反应,一阶段反应温度控制为90℃,压力为270kpag,二阶段反应温度控制为145℃,压力为270kpag。反应混合物经240℃精馏、210℃汽提等分离单元脱除氯苯后得到二苯基甲烷二异氰酸酯(mdi),其中pi含量8ppm。真空机组清理频次12月/次。

[0074]

实施例6

[0075]

本实施例中所选取的甲醛原料气相时通过0.1%的碳酸氢钠溶液喷淋除去其中的甲酸,随后制得37wt%浓度的甲醛,处理后甲醛料中甲酸含量为50ppm。反应过程如图1的工艺流程图所示,盐酸与苯胺物料(质量浓度为94%)、甲醛物料(甲醛质量浓度为37%)进入反应器2发生反应,盐酸与苯胺的摩尔比为0.11:1,甲醛与苯胺摩尔比为0.40:1,停留时间均为60min,反应温度55℃。生成包含聚胺基苄基苯胺盐的反应混合物,进入固定床反应器3中,升温至120℃继续反应90min,得到多胺,随后在混合器中被naoh(质量浓度50%)中和,烧碱加入量为中和加入的盐酸所需量的120%,随后中和后得到的混合物进入分层器5,分离成包含二苯基甲烷系列的二胺和多胺的有机相和水相,有机相在搅拌罐9中与水充分接触,在搅拌作用下与二苯基甲烷系列的二胺和多胺的有机相进行充分混合。洗涤后进入分层器10进行分层,分离出的油相(粗dam)随后进入固定床反应器6,加入催化剂a,催化剂加入量与原料苯胺含量的体积比为1:10,升温至160℃反应30min,随后通过210℃蒸发、190℃

汽提的精制手段除去其中的苯胺、水等轻组分,最后得到精制后的dam,其中a物质含量30ppm,b物质含量30ppm,将静制后的dam与溶解率泵以质量比1:4在动态混合器中混合生成混合溶液,将混合溶液与光气按照质量比5:4进行混合,混合进入两阶段的光气化反应,一阶段反应温度控制为90℃,压力为270kpag,二阶段反应温度控制为145℃,压力为270kpag。反应混合物经240℃精馏、210℃汽提等分离单元脱除氯苯后得到二苯基甲烷二异氰酸酯(mdi),其中pi含量10ppm。真空机组清理频次12月/次。

[0076]

对比例1

[0077]

采用传统工艺来进行dam的生产,未使用催化剂对中和后多胺进行进一步处理以降低其中a物质含量:

[0078]

本实施例中所选取的甲醛原料通过0.5%的碳酸氢钠溶液喷淋除去其中的甲酸,处理后甲醛料中甲酸含量为20ppm。反应过程如图1的工艺流程图所示,盐酸与苯胺物料(质量浓度为94%)、甲醛物料(甲醛质量浓度为37%)进入反应器2发生反应,盐酸与苯胺的摩尔比为0.11:1,甲醛与苯胺摩尔比为0.40:1,停留时间均为60min,反应温度55℃。生成包含聚胺基苄基苯胺盐的反应混合物,进入固定床反应器3中,升温至120℃继续反应90min,得到多胺,随后在混合器中被naoh(质量浓度50%)中和,烧碱加入量为中和加入的盐酸所需量的120%,随后中和后得到的混合物进入分层器5,分离成包含二苯基甲烷系列的二胺和多胺的有机相和水相,有机相在搅拌罐9中与水充分接触,在搅拌作用下与二苯基甲烷系列的二胺和多胺的有机相进行充分混合。洗涤后进入分层器10进行分层,分离出的油相(粗dam)通过蒸发、汽提等精制手段除去其中的苯胺、水等轻组分,最后得到精制后的dam,其中a物质含量300ppm,b物质含量10ppm,将静制后的dam与溶解率泵以质量比1:4在动态混合器中混合生成混合溶液,将混合溶液与光气按照质量比5:4进行混合,混合进入两阶段的光气化反应,一阶段反应温度控制为90℃,压力为270kpag,二阶段反应温度控制为145℃,压力为270kpag。反应混合物经240℃精馏、210℃汽提等分离单元脱除氯苯后得到二苯基甲烷二异氰酸酯(mdi),其中pi含量155ppm,真空系统清理频次4月/次

[0079]

对比例2

[0080]

采用传统工艺来进行dam的生产,未使用催化剂对中和后多胺进行进一步处理以降低其中a物质含量,且未通过对甲醛进行处理以降低dam中b物质含量:

[0081]

原料甲醛中甲酸含量为300ppm。反应过程如图1的工艺流程图所示,盐酸与苯胺物料(质量浓度为94%)、甲醛物料(甲醛质量浓度为37%)进入反应器2发生反应,盐酸与苯胺的摩尔比为0.11:1,甲醛与苯胺摩尔比为0.40:1,停留时间均为60min,反应温度55℃。生成包含聚胺基苄基苯胺盐的反应混合物,进入固定床反应器3中,升温至120℃继续反应90min,得到多胺,随后在混合器中被naoh(质量浓度50%)中和,烧碱加入量为中和加入的盐酸所需量的105%,随后中和后得到的混合物进入分层器5,分离成包含二苯基甲烷系列的二胺和多胺的有机相和水相,有机相在搅拌罐9中与水充分接触,在搅拌作用下与二苯基甲烷系列的二胺和多胺的有机相进行充分混合。洗涤后进入分层器10进行分层,分离出的油相(粗dam)通过210℃蒸发、190℃汽提的精制手段除去其中的苯胺、水等轻组分,最后得到精制后的dam,其中a物质含量300ppm,b物质含量200ppm,将静制后的dam与溶解率泵以质量比1:4在动态混合器中混合生成混合溶液,将混合溶液与光气按照质量比5:4进行混合,混合进入两阶段的光气化反应,一阶段反应温度控制为90℃,压力为270kpag,二阶段反应

温度控制为145℃,压力为270kpag。反应混合物经240℃精馏、210℃汽提等分离单元脱除氯苯后得到二苯基甲烷二异氰酸酯(mdi),其中pi含量320ppm,真空系统清理频次2次/月

[0082]

对比例3

[0083]

采用传统工艺来进行dam的生产,使用催化剂对中和后多胺进行进一步处理以降低其中a物质含量,未通过对甲醛进行处理以降低dam中b物质含量:

[0084]

原料甲醛中甲酸含量为300ppm。反应过程如图1的工艺流程图所示,盐酸与苯胺物料(质量浓度为94%)、甲醛物料(甲醛质量浓度为37%)进入反应器2发生反应,盐酸与苯胺的摩尔比为0.11:1,甲醛与苯胺摩尔比为0.40:1,停留时间均为60min,反应温度55℃。生成包含聚胺基苄基苯胺盐的反应混合物,进入固定床反应器3中,升温至120℃继续反应90min,得到多胺,随后在混合器中被naoh(质量浓度50%)中和,烧碱加入量为中和加入的盐酸所需量的105%,随后中和后得到的混合物进入分层器5,分离成包含二苯基甲烷系列的二胺和多胺的有机相和水相,有机相在搅拌罐9中与水充分接触,在搅拌作用下与二苯基甲烷系列的二胺和多胺的有机相进行充分混合。洗涤后进入分层器10进行分层,分离出的油相(粗dam)随后进入固定床反应器6,加入催化剂a,催化剂加入量与原料苯胺含量的体积比为1:10,升温至150℃反应35min,随后通过210℃蒸发、190℃汽提的精制手段除去其中的苯胺、水等轻组分,最后得到精制后的dam,其中a物质含量30ppm,b物质含量200ppm,将静制后的dam与溶解率泵以质量比1:4在动态混合器中混合生成混合溶液,将混合溶液与光气按照质量比5:4进行混合,混合进入两阶段的光气化反应,一阶段反应温度控制为90℃,压力为270kpag,二阶段反应温度控制为145℃,压力为270kpag。反应混合物经240℃精馏、210℃汽提等分离单元脱除氯苯后得到二苯基甲烷二异氰酸酯(mdi),其中pi含量120ppm,真空系统清理频次6月/次。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1