一种牛磺酸的新型制备工艺的制作方法

1.本发明涉及一种制备工艺,尤其涉及一种牛磺酸的新型制备工艺。

背景技术:

2.牛磺酸是一种含硫的条件性必须氨基酸,是人和动物体内不可缺少的活性成分,牛磺酸对机体运动能力有很重要的生理影响,在医药、卫生、保健等领域里也具有广泛的商业价值和社会价值。因此,近年来随着牛磺酸的应用逐渐普及并延伸至多个领域,其增长速度较快且使用前景可观。

3.牛磺酸的主要合成方法有乙醇胺法、环氧乙烷法、乙醇胺硫酸酯还原法等几十种合成方法。有价值的约十几种,而目前牛磺酸的工业化生产工艺以乙醇胺法和环氧乙烷法为主。

4.乙醇胺法由于高污染低效率的问题目前逐渐被环氧乙烷法取代,但环氧乙烷法生产牛磺酸通常受到原料制约,因原料环氧乙烷易燃易爆,反应条件苛刻,能耗高,对设备及后处理提纯流程均有很高的要求,这使得牛磺酸的生产成本居高不下。开发新的工业化牛磺酸生产方法成为各大公司努力的方向。

技术实现要素:

5.为了解决以上技术问题,本发明提出一种牛磺酸的新型制备工艺。本发明利用乙酸为原料,先与so3发生磺化反应生成磺酸基乙酸,再在nh3作用下氨化制备磺酸基乙腈,最后加氢得到目标产物牛磺酸。该工艺具有操作简单、设备要求低、工艺安全环保的优点。

6.为实现上述目的,本发明所采用的技术方案如下:

7.一种牛磺酸的新型制备工艺,包括以下步骤:

8.1)磺化反应

9.乙酸与so3在有机溶剂中发生磺化反应,生成磺酸基乙酸;

10.2)氨化反应

11.磺酸基乙酸与液氨在有机溶剂中发生氨化反应,生成磺酸基乙腈;

12.3)加氢反应

13.磺酸基乙腈在氢气及有机溶剂存在下,通过加氢反应生成牛磺酸;

14.本发明工艺的整体反应表达式如下:

15.ch3cooh+so3→

hso3ch2cooh

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

16.hso3ch2cooh+nh3→

hso3ch2cn+h2o

ꢀꢀꢀꢀꢀ

(2)

17.hso3ch2cn+h2→

hso3ch2ch2nh2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

18.以上三步反应均在三维有序介孔-大孔复合氧化物催化剂的存在下进行;所述催化剂以al2o3为载体,以金属ag、pd为活性组分。

19.进一步地,所述催化剂中,金属ag的负载量为al2o3质量的3-6%,金属pd的负载量为al2o3质量的3-6%。

20.进一步地,所述催化剂的比表面积为200-350m2/g。

21.进一步地,以上三步反应均在同一反应器中进行,本发明工艺适用的反应器可以是固定床反应器或高压釜式反应器。

22.所述催化剂的加入量为步骤1)中乙酸原料质量的1-10%,优选3-10%。

23.进一步地,步骤1)中,原料用量以乙酸与so3的摩尔比计,为1∶(1-1.5),优选1∶(1.2-1.5);

24.优选地,磺化反应条件为:反应温度70-100℃,优选为75-90℃,反应压力1.0-1.5mpag,优选1.2-1.5mpag,反应时间2-10h,优选2-5h;

25.更优选地,磺化反应完成后,减压分离过量的原料和有机溶剂,得到产品磺酸基乙酸。

26.进一步地,步骤2)中,原料用量以磺酸基乙酸与液氨的摩尔比计,为1:(1-10),优选1:(1-3);

27.优选地,氨化反应条件为:反应温度120-220℃,优选130-150℃,反应压力1-10mpag,优选3-6mpag,反应时间2-10h,优选1-5h;

28.更优选地,氨化反应完成后,减压分离过量的原料和有机溶剂,得到产品磺酸基乙腈。

29.进一步地,步骤3)中,加氢反应条件为:反应温度50-100℃,优选为70-90℃,反应压力0.5-1.0mpag,优选为0.5-0.7mpag,反应时间0.5-5h,优选1-3h;

30.更优选地,加氢反应完成后,减压分离过量的原料和有机溶剂,得到产品牛磺酸。

31.进一步地,所述有机溶剂为甲醇、乙醇、正丙醇、异丙醇中的一种或多种,优选乙醇。

32.进一步地,步骤1)中有机溶剂用量为乙酸质量的1-5倍,优选1-2倍;步骤2)中有机溶剂用量为液氨质量的1-6倍,优选3-5倍;步骤3)中有机溶剂用量为步骤2)反应结束后减压分离得到的产品磺酸基乙腈溶液质量的0.5-5倍,优选0.5-2倍。

33.进一步地,所述三维有序介孔-大孔复合氧化物催化剂的制备方法为:

34.将软模板溶于无水乙醇中,分别加入金属ag、pd、al的前驱体水溶液,搅拌1-5h,得到浸渍液;将硬模板加入至上述浸渍液中,浸渍5-10h;抽滤去除多余溶液,将得到的固体于40-50℃下干燥48-72h;然后,在空气气氛下300-500℃焙烧3-5h,去除软模板和硬模板,再升温至600-800℃焙烧5-8h,得到三维有序介孔-大孔复合氧化物催化剂。

35.进一步地,所述硬模板为聚甲基丙烯酸甲酯微球(pmma微球);所述软模板为聚醚p123、聚醚f127、十六烷基三甲基溴化铵ctab中的一种或多种;

36.优选地,所述软模板的用量为金属al质量的2-5倍,所述硬模板用量为软模板量的2-5倍。

37.本发明方法污染小、绿色环保,使用的催化剂及部分原料可回收套用,反应条件温和且原料易得,操作简单,对设备要求低,产品易分离纯化,具有良好的工业化应用前景。

具体实施方式

38.下面通过具体实施例对本发明做进一步说明,本发明所述实施例只是作为对本发明的说明,不限制本发明的范围。

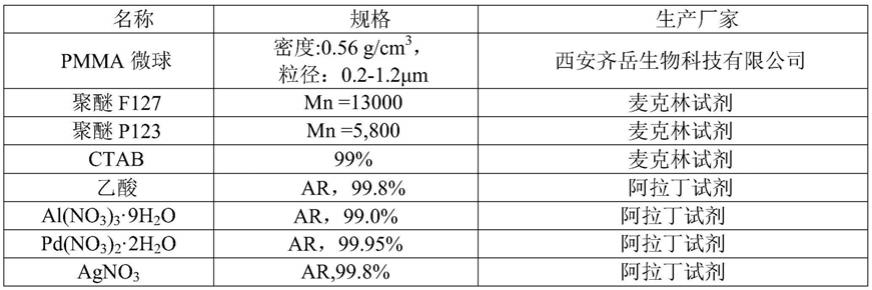

39.主要原料信息如表1所示:

40.表1、主要原料信息

[0041][0042]

其他原料如无特殊说明,均通过商业途径购买获得。

[0043]

分析检测方法:

[0044]

(1)产物通过配备有紫外检测器的液相色谱(lc)进行分析,液相色谱为安捷伦公司1200系列,配备有c18液相色谱柱,柱温设定40℃,以乙腈和0.05mol/l的nah2po4溶液为流动相,流速为1.0ml/min,紫外检测器360nm波长处进行检测,外标法进行定量。样品在进样前,先用超纯水适当稀释,加入过量二硝基氟苯溶液充分衍生化后,再进样分析。so3及nh3以电位滴定法确定组成,滴定仪为瑞士万通905电位滴定仪,瑞士万通水相酸碱电极。

[0045]

(2)bet比表面积测量

[0046]

采用氮气物理吸附法,bet特征表征的实验仪器为麦克公司所生产的micromeritics asap 2010全自动比表面分析仪,反应条件为在-196℃下进行n2等温吸附。

[0047]

【准备实施例1】

[0048]

将10g聚醚f127溶于100g无水乙醇中,加入37.5g al(no3)3·

9h2o,搅拌1h,再分别加入1.49ml浓度为1mol/l agno3溶液、1.50ml浓度为1mol/l pd(no3)2·

h2o溶液,搅拌1h,得到浸渍液。向浸渍液中加入20g pmma微球,浸渍6h后,过滤多余溶液,40℃下干燥48h。将充分干燥后的样品在空气中先300℃焙烧3h,再升温至600℃焙烧5h,焙烧升温速率为1℃/min。降温,出料,得到以al2o3为载体,以金属ag、pd为活性组分的三维有序介孔-大孔复合氧化物催化剂,记作催化剂a。其中,金属ag、pd在al2o3中的负载量分别为3.16%、3.14%。催化剂比表面积为232.5

㎡

/g。

[0049]

【准备实施例2】

[0050]

按照与准备实施例基本相同的方法制备三维有序介孔-大孔复合氧化物催化剂,记作催化剂b。区别仅在于:替换软模板选型,并调整pd(no3)2·

h2o溶液、agno3溶液的加入量,具体如下:

[0051]

将10g聚醚p123溶于100g无水乙醇中,加入37.5g al(no3)3·

9h2o,搅拌1h,再分别加入1.56ml浓度为1mol/l agno3溶液、2.77ml浓度为1mol/l pd(no3)2·

h2o溶液,搅拌1h,得到浸渍液。向浸渍液中加入20g pmma微球,浸渍6h后,过滤多余溶液,40℃下干燥48h。将充分干燥后的样品在空气中先300℃焙烧3h,再升温至600℃焙烧5h,焙烧升温速率为1℃/min。降温,出料,得到以al2o3为载体,以金属ag、pd为活性组分的三维有序介孔-大孔复合氧化物催化剂,记作催化剂b。其中,金属ag、pd在al2o3中的负载量分别为3.30%、5.78%。催化剂比表面积为265.0

㎡

/g。

[0052]

【准备实施例3】

[0053]

按照与准备实施例基本相同的方法制备三维有序介孔-大孔复合氧化物催化剂,记作催化剂c。区别仅在于:替换软模板选型,并调整pd(no3)2·

h2o溶液、agno3溶液的加入量,具体如下:

[0054]

将10g聚醚p123溶于100g无水乙醇中,加入37.5g al(no3)3·

9h2o,搅拌1h,再分别加入2.61ml浓度为1mol/l agno3溶液、1.58ml浓度为1mol/l pd(no3)2·

h2o溶液,搅拌1h,得到浸渍液。向浸渍液中加入20g pmma微球,浸渍6h后,过滤多余溶液,40℃下干燥48h。将充分干燥后的样品在空气中先300℃焙烧3h,再升温至600℃焙烧5h,焙烧升温速率为1℃/min。降温,出料,得到以al2o3为载体,以金属ag、pd为活性组分的三维有序介孔-大孔复合氧化物催化剂,记作催化剂c。其中,金属ag、pd在al2o3中的负载量分别为5.52%、3.29%。催化剂比表面积为288.4

㎡

/g。

[0055]

【准备实施例4】

[0056]

按照与准备实施例基本相同的方法制备三维有序介孔-大孔复合氧化物催化剂,记作催化剂d。区别仅在于:替换软模板选型,并调整pd(no3)2·

h2o溶液、agno3溶液的加入量,具体如下:

[0057]

将10g ctab溶于100g无水乙醇中,加入37.5g al(no3)3·

9h2o,搅拌1h,再分别加入2.53ml浓度为1mol/l agno3溶液、2.55ml浓度为1mol/l pd(no3)2·

h2o溶液,搅拌1h,得到浸渍液。向浸渍液中加入20g pmma微球,浸渍6h后,过滤多余溶液,40℃下干燥48h。将充分干燥后的样品在空气中先300℃焙烧3h,再升温至600℃焙烧5h,焙烧升温速率为1℃/min。降温,出料,得到以al2o3为载体,以金属ag、pd为活性组分的三维有序介孔-大孔复合氧化物催化剂,记作催化剂d。其中,金属ag、pd在al2o3中的负载量分别为5.31%、5.33%。催化剂比表面积为289.6

㎡

/g。

[0058]

【实施例1】

[0059]

按照以下方法制备牛磺酸:

[0060]

(1)向高压反应釜内加入乙酸120.0g,催化剂a6.0g,乙醇240g,氮气置换三次,升压至1.3mpag,并升温至80℃,向反应釜中加入193.2g液体三氧化硫,反应2h。反应完成后在80℃,真空度为-0.02mpag下回收三氧化硫及乙醇溶液共260.2g,lc分析高压反应釜内剩余的产品磺酸基乙酸质量为276.3g。

[0061]1hnmr(dmso,400mhz):δppm 12.6(s,1h),8.4(s,1h),3.97(s,2h).

[0062]

(2)重新向高压反应釜内加入200g乙醇,氮气置换三次,搅拌至釜内物质完全溶解后通入67.2g液氨,升温至150℃,以氮气补压至5.0mpag,反应2h,降温。反应完成后,先蒸发回收nh3,然后在80℃,真空度为-0.02mpag条件下减压回收得到205.8g乙醇,lc分析高压反应釜内剩余的产品磺酸基乙腈质量为234.4g。

[0063]1hnmr(cdcl3,400mhz),δppm 4.65(s,2h).

[0064]

(3)重新向高压反应釜内加入161g乙醇,氮气置换三次,向反应釜中通入氢气至0.6mpag,升温至80℃反应2h,降温。lc分析牛磺酸产物质量为241.1g。

[0065]1hnmr(cdcl3,400mhz),δppm 5.15(s,2h),3.73(t,j=7.1hz,2h),3.14(t,j=7.1hz,2h).

[0066]

【实施例2-5】

[0067]

按照表2中不同的反应条件,并参照实施例1中方法进行牛磺酸的制备。

[0068]

表2、实施例1-5中不同的反应条件及结果

[0069][0070]

从上述实验结果可以看出,本发明提供的牛磺酸制备工艺具有合成路线简单、安全环保、产品收率高的优点。

[0071]

以上所述仅是本发明的优选实施方式,应当指出,对于本领域技术的普通技术人员,在不脱离本发明方法的前提下,还可以做出若干改进和补充,这些改进和补充也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1