一种保留玉米黄质的玉米油制备方法与流程

1.本发明涉及食用油生产技术领域,特别是指一种保留玉米黄质的玉米油制备方法。

背景技术:

2.玉米黄素,分子式为c

40h56

o,分子量为566.88,属于异戊二烯类,是一种含氧的类胡萝卜素,与叶黄素属同分异构体。大部分存在于自然界中的玉米黄素为全反式异构体。玉米黄素是一种新型的油溶性天然色素,不溶于水,可溶于有机溶剂。它是β-胡萝卜素的衍生物,但在体内不能转化为va,没va活性。对光、热稳定性不佳,尤其光照对玉米黄质影响最大;对fe

3+

和al

3+

的稳定性也较差,但对其它离子、酸、碱及还原剂na2so3等较稳定。广泛存在于绿色叶类蔬菜、花卉、水果、枸杞和黄玉米中。纯的玉米黄素为结晶粉末,呈橘红色,无气味。其稀溶液呈橙红色,玉米黄素的1%溶液为柠檬黄色。

3.目前,玉米黄素产品作为保健品或者食品添加剂已经有批量生产及销售。大量流行病学调查和研究表明,玉米黄质在减少癌症的发生和发展、减少心血管疾病发病率等方面具有独特的生理功能。最引人注意的是,它对眼睛具有重要的保护作用,能预防老年性黄斑区病变、白内障等眼科疾病,因此玉米黄质的开发、应用前景广阔。黄玉米的主要色素就是玉米黄素,在玉米中的含量约为0.1—9mg/kg。玉米胚芽作为玉米的一部分,是玉米的精华所在,其玉米黄素的含量也较高,可达到15.8mg/kg。

4.通过对市场及工厂中的玉米毛油、玉米油取样发现,玉米毛油中玉米黄质的检出率为100%,而一级玉米油中玉米黄质的检出率为0%。这是由于常规的脱色工艺尽可能地脱除大部分色素,特别是脱臭工艺采用较高的脱臭温度(250℃左右)去除臭味组分,在此温度下玉米黄质几乎完全分解。此外,常规的精炼工艺中,在较多的吸附剂和高温加热环境下,玉米油中的玉米黄质、胡萝卜素等天然物质也基本被去除殆尽。

5.可见,富含玉米黄质的玉米油在市场上还存在空白,相关的制备工艺也属于行业空白。

技术实现要素:

6.有鉴于此,本发明提出一种保留玉米黄质的玉米油制备方法,其通过合适的玉米油制取工艺及适度精炼工艺能够较多地保留玉米油中的玉米黄素等有益物质,包括维生素e、甾醇等有益成分,并有效去除真菌毒素、苯并芘等有害成分,提高玉米油的营养价值。

7.基于上述目的,本发明提供的技术方案是:

8.一种保留玉米黄质的玉米油制备方法,包括以下步骤:

9.(1)对玉米胚芽进行压榨,得到压榨毛油和油饼;

10.(2)将油饼降温冷却后与浸出溶剂混合,浸泡一段时间后过滤分离,得到混合油;

11.(3)去除混合油中的溶剂,过滤得到浸出毛油;将压榨毛油和浸出毛油混合,得到玉米毛油;

12.(4)向玉米毛油中加入磷酸水溶液,反应一段时间后,进行离心分离,取上层清油即为脱胶玉米油;

13.(5)根据玉米油酸价计算理论加碱量,再按油脂质量的0.05%计算超量碱,制备碱液;

14.(6)将碱液逐步加入脱胶玉米油中,反应一段时间后,离心分离,将皂脚和油相分开,将油相洗涤至中性,然后加热干燥,得到中和油;

15.(7)将中和油冷却降温至15℃,向中和油中添加0.4~0.5%的助滤剂;逐步降温至3~5℃,搅拌速度为10~13r/min,保持低温状态24小时;然后停止搅拌,在5℃条件下养晶8小时,然后在10.5℃以下过滤,得到脱蜡油;

16.(8)在真空度为60~80mbar的脱色装置中将脱蜡油升温至85℃,加入吸附剂,搅拌加热一段时间后停止加热,将油冷却至60℃以下破除真空,去除吸附剂,得到脱色玉米油;

17.(9)对脱色玉米油进行分子蒸馏,得到脱臭的成品油。

18.进一步的,步骤(1)中,将玉米胚芽破碎至4~6瓣,输送至软化锅进行蒸汽加热软化,蒸汽加热温度55~65℃,根据胚芽水分加水,出软化锅时胚芽水分控制在8

±

0.6%;

19.将处理后的玉米胚芽送入压胚机压制成胚片,然后进入蒸炒锅,蒸炒温度85℃,湿润蒸炒40

±

3s,然后进入榨油机挤压出油;

20.油脂经过2次过滤后得到压榨毛油。

21.进一步的,步骤(2)中,将油饼降温至50

±

5℃,然后与正己烷浸出溶剂混合,浸泡萃取温度55℃,溶剂和油饼的比值为0.6~1:1.0,浸泡时间1.5~2小时,然后过滤分离得到混合油。

22.进一步的,步骤(3)中,在真空条件下经过蒸发器将混合油中的溶剂蒸发出去,蒸发温度控制在100~105℃,过滤得到浸出毛油。

23.进一步的,步骤(4)中,将玉米毛油温度控制在35~50℃,在搅拌状态下加入浓度为0.05%的磷酸水溶液,反应15min后,将油脂导入高速离心机离心分离,取上层清油即为脱胶玉米油。

24.进一步的,步骤(5)中,碱液为质量分数为9%的naoh水溶液。

25.进一步的,步骤(6)中,将脱胶玉米油加热至55℃并放入搅拌装置,调节转速为300

±

10r/min;将碱液逐步加入脱胶玉米油中,反应15~20min后离心分离,将皂脚和油相分开,将油相加热至90~95℃,用纯水洗涤至中性,然后加热干燥,得到中和油。

26.进一步的,步骤(8)中的吸附剂为0.4%的trisyl吸附剂+0.05%的活性炭;搅拌加热时间为20

±

5min;去除吸附剂的方式为:将处理后的玉米油在4000r/min下离心10min,然后过滤。

27.进一步的,步骤(9)的具体方式为:

28.将脱色玉米油送入进料器预热,检查所有阀门,安装接收瓶;

29.开启真空泵,设定预热温度50℃,冷凝温度25℃,然后开启真空泵,将真空度设定为1

±

0.4pa;

30.开启加热,蒸发器温度加热到蒸发温度160℃;

31.打开原料瓶阀门,控制进料速率1.7ml/min,当刮膜器接触到油脂时,调节刮膜转速至110r/min;

32.逐步停止进料,停止加热冷却,关闭系统,再关闭真空系统;

33.收集沿着蒸发面留下来的油脂,得到脱臭的成品油。

34.从上面的叙述可以看出,本发明技术方案的有益效果在于:

35.1、本发明是首次提出保留玉米油中玉米黄质的加工工艺方法,为高品质玉米油的生产及其他油脂的适度加工生产提供了很好的技术支撑。

36.2、本发明旨在研究玉米油适度加工方法,在兼顾玉米油质量安全品质(安全、卫生指标符合国家标准)的前提下,尽可能提高食用玉米油的玉米黄质的含量。

37.3、本发明的玉米油提取工艺和部分精制工艺(脱胶、脱酸、脱色)对现有的玉米油工业生产工艺进行了优化提高,操作简单易推广。

38.4、本发明所得玉米油的玉米黄素的保留率可以达到40%以上,而传统玉米油加工工艺,玉米油中玉米黄素的含量基本为0,可见,本发明显著提高了玉米油的营养价值。

39.5、由于整个工艺采用较低的工艺温度和脱臭温度,玉米油中原有的营养成分维生素e和植物甾醇的含量可提高20-30%以上。

具体实施方式

40.为了便于本领域技术人员对本专利技术方案的理解,同时,为了使本专利的技术目的、技术方案和有益效果更加清楚,并使权利要求书的保护范围得到充分支持,下面以具体案例的形式对本专利的技术方案做出进一步的、更详细的说明。

41.玉米油在工业生产中有压榨和浸出两种制取方式,实际生产中同一批原料制取的压榨毛油和浸出毛油的理化指标(色泽、酸值、抗氧化性)等均有不同,为保证玉米油生产的精准适度加工,本方法选择压榨毛油和浸出毛油进行精制。

42.该方法的具体过程如下:

43.一、玉米原料的选取

44.通过对不同品种的玉米籽粒中玉米黄质进行检测,发现黄玉米的玉米黄质的含量要优于白玉米等糯玉米。本次选取了多个玉米样品进行检测,10个黄玉米样品中玉米黄质的含量范围为1.753~6.912mg/kg,5个白玉米等糯玉米中0.312~1.17mg/kg,玉米籽粒黄色的深浅与玉米黄质的含量具有显著差异。同时通过实验对不同品质、颜色深浅不一的玉米胚芽在同样条件下进行压榨,对玉米毛油中的玉米黄质含量进行检测,结果显示玉米毛油中玉米黄质的含量差异显著,含量范围在1.031~15.782mg/kg,颜色黄色较黄、鲜亮的胚芽制取的毛油玉米黄质含量较高,而霉变粒较多,虽其制得的毛油红色值高,但玉米黄质含量却较低。因此在制备玉米油原料的选择选取黄色较深的黄玉米制取的新鲜玉米胚芽。玉米胚芽为淀粉工业等加工的副产物,由于其脂肪、蛋白等营养丰富,极易腐败变质。玉米黄质等天然色素极易氧化,本工艺方法原料的选取应尽量选择鲜胚,储存时间短的玉米胚芽。

45.二、压榨毛油制取

46.玉米黄质等叶黄素对热、光等敏感,制油采用低温冷榨工艺。玉米胚芽在经过筛选(去除霉变粒)后,需破碎至4~6瓣,然后进入软化锅软化,软化温度控制在55—65℃,进入压胚机进行轧胚。胚片在进榨油机前都需进行蒸炒,使得蛋白质的变性和充分凝固,降低油脂的粘度及凝聚油滴,便于油脂从胚芽细胞中加速流出。常规的制油工艺蒸炒温度为115℃~120℃,为减少高温条件下苯并芘等有害物质的产生及天然色素的氧化,因此对胚芽的入

榨温度进行了优化,确定蒸炒温度为85℃,入料水分含量限定在8%左右,湿润蒸炒约40s左右。入榨条件的优化对改善玉米毛油品质作用良好,以此来提高玉米毛油的品质,为油脂精炼生产的效果打下基础。

47.三、浸出毛油制取

48.为避免混合油蒸发和汽提过程中,其中的糖类和胶体杂质因为高温作用而产生再生色素,进一步优化混合油负压蒸发和汽提的工艺条件:首先把混合油蒸发及汽提设备中的真空度进行提高,提高混合油蒸发、汽提设备的真空度,并对混合油蒸发温度进行合理的降低处理,降低脱溶温度(不超过105℃),增设浸出毛油真空干燥设备及蒸发汽提温度自控仪;从而减少和防止再生色素的生成;对混合油汽提的工艺条件进行严格控制,避免浸出玉米毛油的乳化,减少玉米浸出毛油溶残(控制在≤100mg/kg),提高玉米毛油的产出质量。生产中,特别是蒸发过程中一般无法对温度进行监控,经实验,在蒸发过程中安装温度自控仪,同时也可加强对玉米毛油温度的观察和控制,常规下将混合油出口温度控制在95℃至100℃之间。蒸发结束后,进入玉米毛油存储罐前,要安装毛油真空脱溶罐,采用这一措施可以使得毛油中的溶剂残留量明显降低,让玉米毛油溶残不高于100mg/kg。

49.四、玉米油精炼工艺

50.1、水化脱胶

51.水化脱胶是利用磷脂等胶溶性杂质的亲水性,将一定量的热水或稀碱、磷酸等电解质水溶液,在搅拌下加入热的毛油中,使其中得胶溶性杂质吸水凝聚,然后沉降分离的一种优质脱胶方法。本工艺采用的低温水化脱胶工艺温度较低(脱胶温度35℃),添加磷酸浓度0.05%的水溶液,其中的玉米黄质等营养成分含量损失较少,变化不明显,因此采用的水化脱胶条件为脱胶温度35℃,磷酸浓度0.05%的水溶液,反应时间15min。

52.2、碱炼脱酸

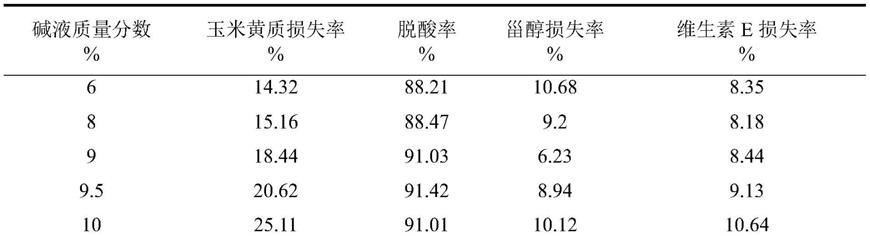

53.在工业生产中,油脂常用的脱酸工艺有碱炼脱酸和蒸馏脱酸,因为蒸馏脱酸需要较高的温度(230℃以上),而玉米黄质等营养物质在此温度下几乎全被分解,且玉米毛油极易受到黄曲霉毒素、玉米赤霉烯酮等真菌毒素的感染,据有关文献报导,碱炼脱酸是去除真菌毒素非常有效的方法。因此本方法选取碱炼脱酸,主要从碱液浓度、碱液温度、超量碱、碱炼时间优化工艺条件。将碱炼温度设置为65℃,超碱量设置为油质量的0.10%,通过实验研究不同碱液质量分数(6%、7%、8%、9%、10%、11%)对玉米油脱酸率和玉米黄质,甾醇、维生素e的损失率的影响,相关实验数据如下:

[0054][0055][0056]

结果显示,随着碱液质量分数增大,玉米油脱酸率呈先增大后减小的趋势,碱液质量分数为9%时,脱酸率最高,可能是因为碱液质量分数过低或过高时,均不能与游离脂肪

酸充分接触,酸碱中和反应不完全,游离脂肪酸很难被充分脱除。

[0057]

随着碱液质量分数增大,玉米黄质的损失率呈上升趋势,因为碱液质量分数增大,生成黏稠的皂脚对玉米黄质的吸附增强。同时碱液浓度的增大,甾醇和生育酚的含量也逐渐降低。综合考虑,碱液质量分数选择9%。

[0058]

将碱液质量分数设置为9%,超碱量设置为油质量的0.10%,通过实验研究不同碱炼温度(35、45、55、65、75、85℃)对玉米油脱酸率、玉米黄质、甾醇、维生素e损失率的影响,相关实验数据如下:

[0059][0060]

结果显示,随着碱炼初温升高,脱酸率呈先增大后减小的趋势。碱炼温度过低时,碱液和游离脂肪酸接触不充分,脱酸效果差。当碱炼温度超过55℃后,随着温度的升高,中性油被皂化的可能性增大,皂脚增多,使得皂脚对色素吸附增强,同时,温度较高玉米黄质不稳定,会发生氧化反应,且温度越高,玉米黄质和甾醇的损失率增幅变大,而在55℃时,脱酸效果较好,因此综合考虑,选取碱炼温度为55℃。

[0061]

随着超碱量的增加,甾醇、维生素e损失率呈上升趋势,超碱量为0.05%~0.1%时,微量营养素损失率变化很小,超碱量为0.15%~0.35%时,微量营养素损失率上升较快。综合考虑,超碱量选择0.05%。

[0062]

本方法通过单因素试验、正交试验以及加权综合评分对玉米油碱炼脱酸过程进行工艺优化。结果表明:以综合评分为考核指标,最佳工艺条件为碱液质量分数9%、碱炼温度55℃、超碱量0.05%,在此工艺条件下玉米油玉米黄质损失率16.03%,脱酸率为90.26%,总甾醇损失率为5.53%,总生育酚损失率为8.43%。

[0063]

3、脱蜡

[0064]

玉米油中含有部分蜡质,会使油脂的浊点升高,使油脂的透明度和消化吸收率下降,并使气味、滋味和适口性变差,降低油脂的食用品质、营养价值等;在低温条件下,蜡质在油脂中的溶解度会降低,蜡质会逐渐析出。常用的脱蜡方法就是依靠冷冻结晶使蜡析出,然后再进行油、蜡分离。据文献报导,蜡质对油脂的碱炼、脱色、脱臭都是有不利影响的,本方法采取在碱炼后进行脱蜡。玉米油的脱蜡是在20℃以下进行的,通过对实际生产中脱蜡前后的油样的玉米黄素的含量及甾醇、维生素e的含量进行检测,发现脱蜡前后这些物质的含量变化不大,含量变化在2%以内。

[0065]

因此,本方法中脱蜡采用玉米油常用的脱蜡方法,将碱炼油温度降至15℃后,添加0.4~0.5%的助滤剂(常用硅藻土),搅拌速度不超过10~13r/min,逐步降低温度至3~5℃,整个降温过程持续24小时,然后5℃低温持续8小时养晶。过滤时可提高过滤温度至10℃左右提高过滤效率。

[0066]

4、脱色

[0067]

脱色的主要作用是脱除油脂中的色素,同时还可以去除油脂中的微量金属、微量皂粒、磷脂等胶体杂质,以及一些臭味组分、多环芳烃和残留农药等。因此碱炼后的油脂必须进行脱色。脱色主要工艺参数,吸附剂种类、配比,吸附剂添加量,脱色时间,脱色温度。传统的油脂加工都是采用较多吸附剂使油脂的颜色越浅越好,但随着消费者消费水平的提高和对食品营养性的要求,专家学者也都在提倡适当加工,既保留营养物质,又不因过度加工而浪费资源。脱色常用的吸附剂有活性炭、活性白土、凹凸棒土等多种吸附剂,不同吸附剂对不同种类色素脱除效果不同。本方法首先确定玉米油中色素种类,然后研究了不同吸附剂对油脂色素的脱除效果,确定了最佳脱色剂。

[0068]

油脂中的色素包括叶绿素、叶黄素、β-胡萝卜素及一些氧化再生色素。首先对多个玉米毛油中的叶绿素、叶黄素、类胡萝卜素、玉米黄质的含量进行了测定,结果发现玉米油中玉米黄质和β-胡萝卜素的含量较高,含量范围分别为9.34~15.8mg/kg,4.75~6.63mg/kg,结果见表所示:

[0069][0070][0071]

吸附剂的选取

[0072]

实验原料:玉米脱胶油,活性白土,凹凸棒土,硅藻土,活性炭,wy1活性炭,trisyl吸附剂。

[0073]

试验方法:称取待脱色油于三口烧瓶中,在真空条件下,加热到一定温度后加入1%吸附剂,并开始计时,控制温度

±

3℃,反应时间20min后冷却降温,待油温降到100℃下时用抽滤脱色油,油装瓶待测。

[0074]

通过对比结果发现,凹凸棒土、活性白土对色素的吸附力很强,胡萝卜素的吸附效果明显,胡萝卜素损失率分别为65.78%、69.34%,玉米黄质损失也较高,分别为60.23%、69.44%。对于活性炭、wy1活性炭及trisyl吸附剂,对色素的吸附出现了选择性,玉米黄质损失率为45.44%、50.26%及43.42%,胡萝卜素的损失率分别为48.51%、57.92%及47.5%,trisyl吸附剂对叶绿素的脱除效果较差,仅有15.32%,活性炭、wy1活性炭为(95.44%、89.7%)。硅藻土对油脂的脱色效果不明显,胡萝卜素和叶绿素的吸附率仅有(5.13%、1.44%)。

[0075]

此外,对脱色后油脂的含皂量、totox值及维生素e进行测定,结果发现,几种吸附剂(除活性炭外)都可使脱色油中的含皂量明显下降,可低于检测限。活性白土等酸性吸附剂由于活性较好,其脱色后totox值反而有所升高,油脂的抗氧化性能下降。活性炭、凹凸棒土及trisyl吸附剂脱色后,totox值有所降低,其中trisyl吸附剂效果最好,脱色后totox值降低47.52%,油脂的抗氧化性能提高。可见,几种吸附剂对维生素e的损失差别不大。综合

考虑,为使保留较多的玉米黄质且去除皂、氧化物等有害物质,选取trisyl吸附剂为脱色剂,同时较多去除叶绿素等其他色素,对脱色油的品质有所改善,因此可选择复配少量活性炭。

[0076]

对trisyl吸附剂的用量(0.3%,0.4%,0.5%,0.7%,1%)对色素的影响进行研究,实验结果发现,随着用量的增加,油脂色泽变浅,玉米黄质的损失率逐渐增加,损失率分别为(25.33%、26.74%、28.8%、38.74%、43.42%),叶绿素的脱除率较差,0.7%时为8.12%,1%为15.32%。考虑到玉米黄质的保留率及脱色成本,确定trisyl吸附剂的用量为0.4%。然后再次基础上复配少量普通活性炭,通过检测油脂叶绿素及玉米黄质的含量,确定活性炭复配比例油重0.05%。

[0077]

油脂在一定温度和适当搅拌条件下进行脱色,吸附剂对色素的吸附在10~20min内即可达到吸附平衡。随着时间的延长,在一定范围内,脱色程度会逐渐加深,但过分延长时间,油脂褪色幅度会缓慢下来,甚至会使油脂色度回升。同时,由于吸附剂的存在,脱色过程始终伴随着对油脂的催化氧化,导致油脂颜色加深,不利于脱色效果的提高。故脱色时间控制在20min左右。

[0078]

随着脱色温度(80~120℃)的增加,玉米黄质的含量小幅度逐渐降低,而油脂色泽变化不大,且操作温度过高,会因新色素的生成而造成油脂回色。因此选择脱色温度85℃。

[0079]

为保证玉米油中玉米黄质保留较多,去除苯并芘、塑化剂等有害物质,减少新色素等回色物质的生成,最终确定脱色工艺为:0.4%的trisyl吸附剂,复配0.05%活性炭,脱色温度85℃,脱色时间20min。在此条件下,玉米黄质的损失率为30.11%,胡萝卜素损失率39.43%,叶绿素去除70.44%。

[0080]

5、分子蒸馏脱臭

[0081]

将制得的玉米胚芽毛油进行脱胶及初步碱炼脱酸,添加至进料器预热,设定预热温度55℃,冷凝温度20℃,真空度为1.0pa,刮膜转速为120r/min,调节进料速率为1.5ml/min,蒸馏温度分别设定为110、130、150、160、170、190、210℃。实验数据如下:

[0082][0083]

随着分子蒸馏温度的升高,玉米油的酸价和营养物质含量呈下降的趋势。玉米黄质在160℃时,玉米黄质含量由14.92mg/kg下降到10.45mg/kg,降低了29.96%,β-胡萝卜素由6.17mg/kg下降到3.94mg/kg,降低了36.14%。同时由于分子蒸馏温度为160℃时维生素e损失率为11.43%,160℃时为18.42%,170℃时为54.42%,含量急剧下降,而甾醇呈平缓下降,210℃损失率出现较大降低。综合脱酸效果与天然营养成分的变化规律,选择160℃为分子蒸馏脱酸的最适温度。

[0084]

对刮膜转速、进料速率、进料温度对玉米黄质含量的影响进行研究,实验结果发现刮膜转速过低(80r/min以下)会使物料在蒸发面上形成的液膜不均匀,脱酸效果不好,随着转速的提高,酸值逐渐下降,到110℃降低幅度下降,到130r达到平衡。因此选择转速为

110r/min。

[0085]

玉米油的酸值随着进料温度的升高而降低,这可能是因为预热温度较低时物料黏度比较大,在蒸馏器中用于预热原料的蒸发面积增加,用于分离的有效蒸发面积减少,有效蒸发面积随着预热温度的升高而增大,分离效果增加。综合考虑,选择50℃为适宜的预热温度。

[0086]

进料速率越快,玉米油酸值越大;进料速率越慢,物料在蒸发面上停留时间越长,使得游离脂肪酸蒸发量增加,酸值降低。但进料速率过慢会延长物料在系统中的停留时间,加大玉米油中营养物质的损失,降低其氧化稳定性,且可能造成部分色素的固化。综合考虑,选择1.7ml/min为适宜的进料速率。

[0087]

通过单因素试验、多指标正交试验以及加权综合评分对玉米油分子蒸馏脱臭进行工艺优化。结果表明:以综合评分为考核指标,最佳工艺条件为脱臭温度160℃,预热温度50℃,刮膜转速110r/min,进料速率1.7ml/min。在此工艺条件下玉米油玉米黄质损失率28.03%,总甾醇损失率为7.12%,总生育酚损失率为17.44%,玉米油酸价0.314mgkoh/g。

[0088]

综上所述,通过优选黄玉米,采取优化的精炼加工工艺(脱胶—碱炼脱酸—脱蜡—脱色—分子蒸馏脱臭),可以有效保留玉米油中的玉米黄质(玉米黄质的保留率为42.3%)和其他有益成分(维生素e的保留率69.4%,甾醇的保留率80.33%),增加玉米油的食用营养价值。

[0089]

以下为一个完整的玉米油制备工艺过程:

[0090]

原料:

[0091]

原料选取黄玉米分离得到的玉米胚芽(玉米胚芽储藏时间不宜过长(24小时之内新鲜胚芽为宜);

[0092]

对胚芽进行筛选,去除玉米皮、轴等杂质。

[0093]

将玉米胚芽破碎至4-6瓣,将胚芽输送至软化锅进行蒸汽加热软化,蒸汽加热温度55-65℃,根据胚芽水分加水,出软化锅时胚芽水分控制在8%左右。

[0094]

压榨:

[0095]

玉米胚芽进入压胚机压制成胚片,然后进入蒸炒锅,蒸炒温度85℃,湿润蒸炒40s左右,然后进入榨油机挤压出油;

[0096]

油脂经过2次过滤后得到压榨玉米毛油。

[0097]

浸出:

[0098]

榨油机产生的油饼经降温冷却后(50℃左右),将油饼与浸出溶剂(主要成分正己烷)混合,浸泡萃取温度55℃,溶剂和压榨饼的比值为(0.6-1):1.0,浸泡时间1.5-2小时,然后过滤分离得到混合油;

[0099]

混合油中溶剂的沸点较低,在真空条件下经过蒸发器将溶剂蒸发出去,蒸发温度控制在100-105℃,过滤得到浸出毛油。将压榨毛油和浸出毛油混合即得到玉米毛油。

[0100]

脱胶:

[0101]

将玉米毛油温度控制在35-50℃,在搅拌状态下加入磷酸浓度为0.05%的水溶液;

[0102]

反应15min后,将油脂导入高速离心机离心分离,取上层清油即为脱胶玉米油。

[0103]

碱炼脱酸:

[0104]

根据玉米油酸价计算理论加碱(naoh水溶液)量,再按油脂质量的0.05%计算超量

碱,碱液质量分数为9%;

[0105]

将油样加热至55℃后,调节合适转速约300r/min(保证油脂与碱液可以充分接触即可,不宜过快);

[0106]

将碱液逐步加入油样中,反应15-20min后,离心分离,将皂脚和油分开,得到的油样加热至90-95℃,用纯水进行洗涤至中性,然后加热干燥,得到中和油。

[0107]

脱蜡:

[0108]

将玉米油冷却降温至15℃,向油脂中添加0.4-0.5%的助滤剂;

[0109]

逐步降温至3-5℃,搅拌速度为10-13r/min,保持低温状态24小时;

[0110]

然后停止搅拌,5℃条件下养晶8小时,然后过滤(过滤温度不超过10.5℃),得到脱蜡油。

[0111]

脱色:

[0112]

称取一定量的油脂于脱色装置中,打开真空系统,保证整个脱色装置真空度为60-80mbar左右;

[0113]

将油加热搅拌升温至85℃,搅拌下缓慢均匀加入吸附剂(0.4%的trisyl吸附剂+0.05%活性炭);

[0114]

搅拌加热20min后,停止加热,将油冷却至60℃以下破除真空,将脱色后的玉米油在4000r/min下离心10min除去大部分吸附剂,然后过滤,得到脱色玉米油。

[0115]

分子蒸馏:

[0116]

脱色后玉米油添加至进料器预热,检查所有阀门,安装接收瓶。

[0117]

开启真空泵,设定预热温度50℃,冷凝温度25℃,然后开启真空泵,将真空度设定为1pa左右;

[0118]

开启加热,蒸发器温度加热到蒸发温度160℃;

[0119]

打开原料瓶阀门,控制进料速率1.7ml/min,当刮膜器接触到油脂时,调节刮膜转速至110r/min;

[0120]

最后逐步停止进料,停止加热冷却,关闭系统,再关闭真空系统;

[0121]

臭味组分等一些轻组分会冷凝至馏出物中,而油脂会沿着蒸发面留下来,得到脱臭的成品油。

[0122]

需要理解的是,上述对于本专利具体实施方式的叙述仅仅是为了便于本领域普通技术人员理解本专利方案而列举的示例性描述,并非暗示本专利的保护范围仅仅被限制在这些个例中,本领域普通技术人员完全可以在对本专利技术方案做出充分理解的前提下,以不付出任何创造性劳动的形式,通过对本专利所列举的各个例采取组合技术特征、替换部分技术特征、加入更多技术特征等等方式,得到更多的具体实施方式,所有这些具体实施方式均在本专利权利要求书的涵盖范围之内,因此,这些新的具体实施方式也应在本专利的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1