一种对有机物高吸附量树脂的合成方法与流程

1.本发明属于树脂合成领域,更具体地说,涉及一种对有机物高吸附量树脂的合成方法。

背景技术:

2.随着国民经济迅速发展,人民的需求日益增长拉动着工业规模的扩大,同时也产生了大量的工业废水,这些工业废水中成分复杂,处理难度较大,尤其是有毒有害难降解有机物的工业废水。针对于这类废水,目前处理的方法有类芬顿、光氧化及催化氧化等高级氧化法、蒸发法、吸附法等等,但是高级氧化法投入成本大,运行成本高,处理效果不佳;蒸发法运行成本很高,且沸点低的有机物处理难度大;吸附法投资成本及处理成本相对低廉,操作更加简单,受到了广泛的关注,但是会存在吸附剂吸附效果差、难再生的问题。

3.近十几年,树脂吸附法在有机化工高浓度废水处理及资源化领域得到了广泛应用。吸附中采用的超高交联树脂是一类带有功能基团的不溶性高分子化合物,其结构由高分子骨架、离子交换基团和孔穴三部分所组成,利用树脂吸附性能和可再生性达到废水净化,以及有机物富集回收利用。

4.超高交联树脂的吸附主要是依靠范德华力等物理吸附作用,因此,树脂的吸附量节本上是由其比表面积决定,比表面积越大,所能容纳有机物的位点也就越多,树脂对有机物的吸附量也就越大。目前市场上所售的超高交联树脂的骨架均为苯乙烯-二乙烯苯,但是以苯乙烯和二乙烯苯共聚合成的聚苯乙烯-二乙烯苯共聚物(白球)比表面积很低,仅仅只有30-50 m2/g,而纯二乙烯苯为单体合成的聚二乙烯苯基微球的比表面积可以达到430-550 m2/g,远远高于苯乙烯-二乙烯苯微球。(刘帅, 张政朴. 含悬挂双键的聚二乙烯苯基微球的制备及其功能基化[c]// 中国化学会第15届反应性高分子学术讨论会论文摘要预印集. 中国化学会, 2010. )另外,查宏伟利用超高纯度(≥95%)的二乙烯苯进行共聚后,再通过聚合过程中合成的悬挂双键再一次后交联,进一步提高了比表面积(查宏伟, 杨丽, 李河冰. 高比表面积悬挂双键后交联树脂的制备及其对苯酚的吸附性能[j]. 化工新型材料, 2015, 43(7):4. ),但是这种高纯度的二乙烯苯一般需要自制,无法长时间存放,很容易自聚,无法大规模使用。

[0005]

为了提高超高交联树脂的比表面积,提高其对高浓有毒有害难降解的有机物的吸附量,因此目前急需合成一种能够对有机物高吸附量的树脂。

技术实现要素:

[0006]

要解决的问题针对现有污水处理技术中树脂对污水中有机物吸附效果差等问题,本发明提供一种对有机物高吸附量树脂的合成方法。本发明通过纯二乙烯苯共聚合成较大比表面积的共聚物,再通过引入分子链可调控的交联剂进一步交联,最终在进行后交联,达到超高比表面积,可达1500-1700 m2/g。将通过本发明方法合成的树脂应用到模拟苯酚废水与蒽醌废水

中,能够实现对苯酚的吸附量达 mg/g,蒽醌的吸附量达mg/g。

[0007]

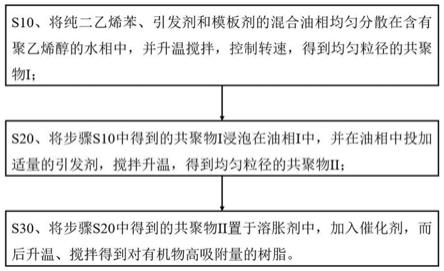

技术方案为了解决上述问题,本发明所采用的技术方案如下:本发明的一种高吸附量树脂的合成方法,包括以下步骤:s10、将纯二乙烯苯、引发剂过氧化苯甲酰和模板剂的混合油相均匀分散在含有聚乙烯醇的水相中,后升温并搅拌,控制转速,得到均匀粒径的共聚物i;s20、将步骤s10中得到的共聚物i浸泡在油相i中,并在油相中投加适量的引发剂,搅拌并升温,得到均匀粒径的共聚物ii;s30、将步骤s20中得到的共聚物ii置于溶胀剂中,加入催化剂,而后升温、搅拌得到对有机物高吸附量的树脂。

[0008]

优选地,步骤s10中,所述模板剂为甲苯、异丁醇、环己烷、辛烷、正庚烷或液蜡中的一种或几种。

[0009]

更优选地,步骤s10中,所述模板剂占油相的质量比为40-75%。

[0010]

优选地,步骤s10中,所述二乙烯苯浓度≥80%,二乙烯苯与水相的体积比为1:2-1:5。

[0011]

更优选地,步骤s10中,所述含有聚乙烯醇的水相中,聚乙烯醇占水相的质量比为0.5-2%。

[0012]

更优选地,步骤s10中的搅拌转速控制在275-300 rpm。

[0013]

优选地,步骤s20的具体步骤为:步骤s20的油相i为氯甲基苯乙烯、二氯甲基苯、二氯化对苯二甲撑或双氯甲基联苯中的一种或几种。

[0014]

优选地,步骤s20中引发剂为过氧化苯甲酰与偶氮二异丁腈,其质量比为5:1-10:1,引发剂总量占油相质量的1%-3%。

[0015]

优选地,步骤s30中的催化剂为无水三氯化铁、无水氯化锌、无水四氯化锡或无水氯化铝中的一种或几种。

[0016]

更优选地,步骤s30中,所述催化剂占共聚物ii的质量比为8-20%。

[0017]

优选地,步骤s30中的溶胀剂为二氯乙烷、卤代芳烃、环己酮、二甲基亚砜或硝基苯中的一种或几种。

[0018]

更优选地,步骤s30中,所述溶胀剂与共聚物ii的质量比为4:1-8:1。

[0019]

一种对有机物高吸附量树脂的合成方法,采用上述的一种对有机物高吸附量树脂的合成方法合成得到。

[0020]

上述的一种对有机物高吸附量树脂的合成方法,可用于在吸附处理废水中的有机物。

[0021]

有益效果相比于现有技术,本发明的有益效果为:(1)本发明的一种对有机物高吸附量树脂的合成方法,通过使用交联剂与共聚物交联,避免了使用有毒有害的氯甲醚。同时,通过引入不同分子链长的交联剂,可有效调控孔径,对不同分子尺寸的有机物吸附量均具有吸附效果,有效解决了树脂对有毒有害难降解有机物吸附效果和选择性差的问题。

[0022]

(2)本发明的一种对有机物高吸附量树脂的合成方法,通过设计分步不同交联方

式,逐步提高树脂的交联度以及比表面积,有效的提高了树脂的机械强度和吸附效果。

[0023]

(3)本发明的一种对有机物高吸附量树脂的合成方法,其对苯酚的吸附量可达125.6mg/g和蒽醌的吸附量达145.3 mg/g,并具有吸附脱附简单、吸附稳定性高、可多次重复再生利用等优点,具有良好的实际应用价值。

附图说明

[0024]

图1为本发明的一种对有机物高吸附量树脂的合成方法的流程示意图。

具体实施方式

[0025]

下面结合具体实施例对本发明进一步进行描述。

[0026]

如图1所示,本发明的一种对有机物高吸附量树脂的合成方法,包括以下步骤:s10、将纯二乙烯苯、过氧化苯甲酰和模板剂的混合油相均匀分散在含有0.5-2%的聚乙烯醇水相中,控制搅拌转速为275-300 rpm以及升温温度,通过悬浮共聚的方法,使油相分散成均匀尺寸的油珠,并固化成球状颗粒,即为共聚物i,并用热水多次清洗;需要说明的是,在步骤s10中,所述模板剂为甲苯、异丁醇、环己烷、辛烷、正庚烷或液蜡中的一种或几种,且模板剂占油相的质量比为40-75%。

[0027]

需要进一步说明的是,在步骤s10中,所述的单体纯二乙烯苯浓度需大于等于80%,以确保能够自身交联以及存在部分悬挂双键,便于进一步的交联。同时二乙烯苯为单体的油相与水相的体积比为1:2-1:5。

[0028]

s20、将步骤s10中得到的共聚物i充分浸泡在油相i中,在50℃保温2h,并在油相中投加适量的引发剂,后搅拌并升温至63℃,得到均匀粒径的共聚物ii;需要说明的是,步骤s20的油相i为氯甲基苯乙烯、二氯甲基苯、二氯化对苯二甲撑或双氯甲基联苯中的一种或几种。

[0029]

需要进一步说明的是,步骤s20中引发剂为过氧化苯甲酰与偶氮二异丁腈混合引发剂,其两者的质量比为5:1-10:1,引发剂总量占油相质量的1%-3%。

[0030]

s30、将步骤s20中得到的共聚物ii置于溶胀剂中,加入催化剂,而后升温、搅拌,即得到对有机物高吸附量的树脂。

[0031]

需要说明的是,步骤s30中的催化剂为无水三氯化铁、无水氯化锌、无水四氯化锡或无水氯化铝中的一种或几种。催化剂量占共聚物ii的质量比为8-20%。

[0032]

需要进一步说明的是,步骤s30中的溶胀剂为二氯乙烷、卤代芳烃、环己酮、二甲基亚砜或硝基苯中的一种或几种。且溶胀剂与共聚物ii的质量比为4:1-8:1。

[0033]

通过本发明的合成方法合成得到的一种对有机物高吸附量树脂的合成方法,可用于吸附处理废水中的有毒有害难降解有机物。由于本发明的树脂在步骤s20中通过引入不同分子链长的交联剂,可有效调控孔径,对不同分子尺寸的有机物吸附量均具有吸附效果,有效解决了树脂对有毒有害难降解有机物吸附效果和选择性差的问题,具有良好的实际应用价值。

[0034]

实施例1本实施例的一种对有机物高吸附量树脂的合成方法,包括以下步骤:s10、配置1%的聚乙烯醇溶液作为水相,将80%纯二乙烯苯、过氧化苯甲酰和甲苯的

混合油相均匀分散水相中,甲苯的质量占纯二乙烯苯的50%,通过控制搅拌转速为280 rpm,逐渐将温度升温至78℃,保温搅拌2h,后升温至85℃,保温搅拌6h,通过悬浮共聚的方法,使油相分散成均匀尺寸的油珠,并固化成球状颗粒,将合成好的球状颗粒,用热水多次清洗至干净,即为共聚物i,s20、将步骤s10中得到的共聚物i充分浸泡在氯甲基苯乙烯中,在50℃保温2h,后再油相中投加2%的引发剂,引发剂为过氧化苯甲酰和偶氮二异丁腈,两者的质量比为5:1,后搅拌并升温至75℃,保温搅拌8h,得到均匀粒径的共聚物ii,并用热水多次清洗;s30、将步骤s20中得到的共聚物ii加入到二氯乙烷溶液中,两者质量比为5:1,投加催化剂无水三氯化铁,占共聚物ii的15%,而后升温至80℃,保温搅拌8h,即得到对有机物高吸附量的树脂,记为gch-1。

[0035]

称量5ml gch-1树脂装填到树脂柱(φ36mm*550mm)中,采用模拟苯酚废水(其中苯酚浓度为6000

±

20 mg/l),调整流速为5 bv/h,记录吸附体积数,同时检测相应的指标。待树脂吸附饱和后,采用2bv的naoh溶液作为再生剂再生,而后采用4bv的纯水进行水洗。之后多次重复之前的操作,得到树脂稳定性数据。gch-1树脂的吸附性能和稳定性数据如表1所示。树脂应用实验吸附饱和后可以重复脱附再生50次,再生后树脂的吸附稳定性仍保持在95%以上。

[0036]

称量5ml gch-1树脂装填到树脂柱(φ36mm*550mm)中,采用模拟蒽醌废水(其中蒽醌浓度为500

±

10 mg/l),调整流速为2 bv/h,记录吸附体积数,同时检测相应的指标。待树脂吸附饱和后,采用2bv的甲醇溶液作为再生剂再生,而后采用4bv的纯水进行水洗。之后多次重复之前的操作,得到树脂稳定性数据。gch-1树脂的吸附性能和稳定性数据如表1所示。树脂应用实验吸附饱和后可以重复脱附再生50次,再生后树脂的吸附稳定性仍保持在95%以上。

[0037]

实施例2本实施例的基本内容同实施例1,不同之处在于:s10、配置1%的聚乙烯醇溶液作为水相,将85%纯二乙烯苯、过氧化苯甲酰、甲苯和环己烷的混合油相均匀分散水相中,甲苯和环己烷总量的质量占纯二乙烯苯的47%,甲苯与环己烷的质量比为9:1,通过控制搅拌转速为290 rpm,逐渐将温度升温至78℃,保温搅拌2h,后升温至85℃,保温搅拌6h,通过悬浮共聚的方法,使油相分散成均匀尺寸的油珠,并固化成球状颗粒,将合成好的球状颗粒,用热水多次清洗至干净,即为共聚物i,s20、将步骤s10中得到的共聚物i充分浸泡在氯甲基苯乙烯中,在50℃保温2h,后再油相中投加2%的引发剂,引发剂为过氧化苯甲酰和偶氮二异丁腈,两者的质量比为8:1,后搅拌并升温至75℃,保温搅拌8h,得到均匀粒径的共聚物ii,并用热水多次清洗;s30、将步骤s20中得到的共聚物ii加入到硝基苯溶液中,两者质量比为4:1,投加催化剂无水氯化锌,占共聚物ii的18%,而后升温至130℃,保温搅拌8h,即得到对有机物高吸附量的树脂,记为gch-2。

[0038]

称量5ml gch-2树脂装填到树脂柱(φ36mm*550mm)中,采用模拟苯酚废水(其中苯酚浓度为6000

±

20 mg/l),调整流速为5 bv/h,记录吸附体积数,同时检测相应的指标。待树脂吸附饱和后,采用2bv的naoh溶液作为再生剂再生,而后采用4bv的纯水进行水洗。之后多次重复之前的操作,得到树脂稳定性数据。gch-2树脂的吸附性能和稳定性数据如表1所

示。

[0039]

称量5ml gch-2树脂装填到树脂柱(φ36mm*550mm)中,采用模拟蒽醌废水(其中蒽醌浓度为500

±

10 mg/l),调整流速为2 bv/h,记录吸附体积数,同时检测相应的指标。待树脂吸附饱和后,采用2bv的甲醇溶液作为再生剂再生,而后采用4bv的纯水进行水洗。之后多次重复之前的操作,得到树脂稳定性数据。gch-2树脂的吸附性能和稳定性数据如表1所示。

[0040]

实施例3本实施例的基本内容同实施例1,不同之处在于:s10、配置1.5%的聚乙烯醇溶液作为水相,将80%纯二乙烯苯、过氧化苯甲酰、辛烷的混合油相均匀分散水相中,辛烷的质量占纯二乙烯苯的60%,通过控制搅拌转速为270 rpm,逐渐将温度升温至78℃,保温搅拌2h,后升温至85℃,保温搅拌6h,通过悬浮共聚的方法,使油相分散成均匀尺寸的油珠,并固化成球状颗粒,将合成好的球状颗粒,用热水多次清洗至干净,即为共聚物i,s20、将步骤s10中得到的共聚物i充分浸泡在二氯化对苯二甲撑中,在50℃保温2h,后再油相中投加3%的引发剂,引发剂为过氧化苯甲酰和偶氮二异丁腈,两者的质量比为5:1,后搅拌并升温至75℃,保温搅拌8h,得到均匀粒径的共聚物ii,并用热水多次清洗;s30、将步骤s20中得到的共聚物ii加入到硝基苯溶液中,两者质量比为4:1,投加催化剂无水氯化锌,占共聚物ii的18%,而后升温至130℃,保温搅拌8h,即得到对有机物高吸附量的树脂,记为gch-3。

[0041]

称量5ml gch-3树脂装填到树脂柱(φ36mm*550mm)中,采用模拟苯酚废水(其中苯酚浓度为6000

±

20 mg/l),调整流速为5 bv/h,记录吸附体积数,同时检测相应的指标。待树脂吸附饱和后,采用2bv的naoh溶液作为再生剂再生,而后采用4bv的纯水进行水洗。之后多次重复之前的操作,得到树脂稳定性数据。gch-3树脂的吸附性能和稳定性数据如表1所示。

[0042]

称量5ml gch-3树脂装填到树脂柱(φ36mm*550mm)中,采用模拟蒽醌废水(其中蒽醌浓度为500

±

10 mg/l),调整流速为2 bv/h,记录吸附体积数,同时检测相应的指标。待树脂吸附饱和后,采用2bv的甲醇溶液作为再生剂再生,而后采用4bv的纯水进行水洗。之后多次重复之前的操作,得到树脂稳定性数据。gch-3树脂的吸附性能和稳定性数据如表1所示。

[0043]

实施例4本实施例的基本内容同实施例1,不同之处在于:s10、配置1.5%的聚乙烯醇溶液作为水相,将82%纯二乙烯苯、过氧化苯甲酰、正庚烷的混合油相均匀分散水相中,正庚烷的质量占纯二乙烯苯的55%,通过控制搅拌转速为275 rpm,逐渐将温度升温至78℃,保温搅拌2h,后升温至85℃,保温搅拌6h,通过悬浮共聚的方法,使油相分散成均匀尺寸的油珠,并固化成球状颗粒,将合成好的球状颗粒,用热水多次清洗至干净,即为共聚物i,s20、将步骤s10中得到的共聚物i充分浸泡在双氯甲基联苯中,在50℃保温2h,后再油相中投加2.7%的引发剂,引发剂为过氧化苯甲酰和偶氮二异丁腈,两者的质量比为5:1,后搅拌并升温至75℃,保温搅拌8h,得到均匀粒径的共聚物ii,并用热水多次清洗;s30、将步骤s20中得到的共聚物ii加入到二氯乙烷溶液中,两者质量比为6:1,投加催化剂无水三氯化铁,占共聚物ii的13%,而后升温至83℃,保温搅拌8h,即得到对有机物

高吸附量的树脂,记为gch-4。

[0044]

称量5ml gch-4树脂装填到树脂柱(φ36mm*550mm)中,采用模拟苯酚废水(其中苯酚浓度为6000

±

20 mg/l),调整流速为5 bv/h,记录吸附体积数,同时检测相应的指标。待树脂吸附饱和后,采用2bv的naoh溶液作为再生剂再生,而后采用4bv的纯水进行水洗。之后多次重复之前的操作,得到树脂稳定性数据。gch-4树脂的吸附性能和稳定性数据如表1所示。

[0045]

称量5ml gch-4树脂装填到树脂柱(φ36mm*550mm)中,采用模拟蒽醌废水(其中蒽醌浓度为500

±

10 mg/l),调整流速为2 bv/h,记录吸附体积数,同时检测相应的指标。待树脂吸附饱和后,采用2bv的甲醇溶液作为再生剂再生,而后采用4bv的纯水进行水洗。之后多次重复之前的操作,得到树脂稳定性数据。gch-4树脂的吸附性能和稳定性数据如表1所示。

[0046]

实施例5本实施例的基本内容同实施例1,不同之处在于:s10、配置2%的聚乙烯醇溶液作为水相,将85%纯二乙烯苯、过氧化苯甲酰、辛烷和环己烷的混合油相均匀分散水相中,辛烷和环己烷总量的质量占纯二乙烯苯的54%,甲苯与环己烷的质量比为3:2,通过控制搅拌转速为300 rpm,逐渐将温度升温至78℃,保温搅拌2h,后升温至85℃,保温搅拌6h,通过悬浮共聚的方法,使油相分散成均匀尺寸的油珠,并固化成球状颗粒,将合成好的球状颗粒,用热水多次清洗至干净,即为共聚物i,s20、将步骤s10中得到的共聚物i充分浸泡在双氯甲基联苯中,在50℃保温2h,后再油相中投加1.4%的引发剂,引发剂为过氧化苯甲酰和偶氮二异丁腈,两者的质量比为6:1,后搅拌并升温至75℃,保温搅拌8h,得到均匀粒径的共聚物ii,并用热水多次清洗;s30、将步骤s20中得到的共聚物ii加入到二甲基亚砜溶液中,两者质量比为4:1,投加催化剂无水四氯化锡,占共聚物ii的18%,而后升温至130℃,保温搅拌8h,即得到对有机物高吸附量的树脂,记为gch-5。

[0047]

称量5ml gch-5树脂装填到树脂柱(φ36mm*550mm)中,采用模拟苯酚废水(其中苯酚浓度为6000

±

20 mg/l),调整流速为5 bv/h,记录吸附体积数,同时检测相应的指标。待树脂吸附饱和后,采用2bv的naoh溶液作为再生剂再生,而后采用4bv的纯水进行水洗。之后多次重复之前的操作,得到树脂稳定性数据。gch-5树脂的吸附性能和稳定性数据如表1所示。

[0048]

称量5ml gch-5树脂装填到树脂柱(φ36mm*550mm)中,采用模拟蒽醌废水(其中蒽醌浓度为500

±

10 mg/l),调整流速为2 bv/h,记录吸附体积数,同时检测相应的指标。待树脂吸附饱和后,采用2bv的甲醇溶液作为再生剂再生,而后采用4bv的纯水进行水洗。之后多次重复之前的操作,得到树脂稳定性数据。gch-5树脂的吸附性能和稳定性数据如表1所示。

[0049]

实施例6本实施例的基本内容同实施例1,不同之处在于:s10、配置1%的聚乙烯醇溶液作为水相,将80%纯二乙烯苯、过氧化苯甲酰和液蜡的混合油相均匀分散水相中,正庚烷的质量占纯二乙烯苯的55%,通过控制搅拌转速为275 rpm,逐渐将温度升温至78℃,保温搅拌2h,后升温至85℃,保温搅拌6h,通过悬浮共聚的方法,使油相分散成均匀尺寸的油珠,并固化成球状颗粒,将合成好的球状颗粒,用热水多次清洗至干净,即为共聚物i,

s20、将步骤s10中得到的共聚物i充分浸泡在二氯甲基苯中,在50℃保温2h,后再油相中投加3%的引发剂,引发剂为过氧化苯甲酰和偶氮二异丁腈,两者的质量比为5:1,后搅拌并升温至75℃,保温搅拌8h,得到均匀粒径的共聚物ii,并用热水多次清洗;s30、将步骤s20中得到的共聚物ii加入到硝基苯溶液中,两者质量比为4:1,投加催化剂无水氯化铝,占共聚物ii的14%,而后升温至130℃,保温搅拌8h,即得到对有机物高吸附量的树脂,记为gch-6。

[0050]

称量5ml gch-6树脂装填到树脂柱(φ36mm*550mm)中,采用模拟苯酚废水(其中苯酚浓度为6000

±

20 mg/l),调整流速为5 bv/h,记录吸附体积数,同时检测相应的指标。待树脂吸附饱和后,采用2bv的naoh溶液作为再生剂再生,而后采用4bv的纯水进行水洗。之后多次重复之前的操作,得到树脂稳定性数据。gch-6树脂的吸附性能和稳定性数据如表1所示。

[0051]

称量5ml gch-6树脂装填到树脂柱(φ36mm*550mm)中,采用模拟蒽醌废水(其中蒽醌浓度为500

±

10 mg/l),调整流速为2 bv/h,记录吸附体积数,同时检测相应的指标。待树脂吸附饱和后,采用2bv的甲醇溶液作为再生剂再生,而后采用4bv的纯水进行水洗。之后多次重复之前的操作,得到树脂稳定性数据。gch-6树脂的吸附性能和稳定性数据如表1所示。

[0052]

实施例7本实施例的基本内容同实施例1,不同之处在于:s10、配置1%的聚乙烯醇溶液作为水相,将82%纯二乙烯苯、过氧化苯甲酰、液蜡和甲苯的混合油相均匀分散水相中,液蜡和甲苯的总量的质量占纯二乙烯苯的52%,液蜡与甲苯的质量比为4:1,通过控制搅拌转速为275 rpm,逐渐将温度升温至78℃,保温搅拌2h,后升温至85℃,保温搅拌6h,通过悬浮共聚的方法,使油相分散成均匀尺寸的油珠,并固化成球状颗粒,将合成好的球状颗粒,用热水多次清洗至干净,即为共聚物i,s20、将步骤s10中得到的共聚物i充分浸泡在二氯化对苯二甲撑或双氯甲基联苯中,两者的质量比为1:1,在50℃保温2h,后再油相中投加2.5%的引发剂,引发剂为过氧化苯甲酰和偶氮二异丁腈,两者的质量比为6:1,后搅拌并升温至75℃,保温搅拌8h,得到均匀粒径的共聚物ii,并用热水多次清洗;s30、将步骤s20中得到的共聚物ii加入到硝基苯和溶液中,两者质量比为4:1,投加催化剂无水氯化锌,占共聚物ii的14%,而后升温至130℃,保温搅拌8h,即得到对有机物高吸附量的树脂,记为gch-7。

[0053]

称量5ml gch-7树脂装填到树脂柱(φ36mm*550mm)中,采用模拟苯酚废水(其中苯酚浓度为6000

±

20 mg/l),调整流速为5 bv/h,记录吸附体积数,同时检测相应的指标。待树脂吸附饱和后,采用2bv的naoh溶液作为再生剂再生,而后采用4bv的纯水进行水洗。之后多次重复之前的操作,得到树脂稳定性数据。gch-7树脂的吸附性能和稳定性数据如表1所示。

[0054]

称量5ml gch-7树脂装填到树脂柱(φ36mm*550mm)中,采用模拟蒽醌废水(其中蒽醌浓度为500

±

10 mg/l),调整流速为2 bv/h,记录吸附体积数,同时检测相应的指标。待树脂吸附饱和后,采用2bv的甲醇溶液作为再生剂再生,而后采用4bv的纯水进行水洗。之后多次重复之前的操作,得到树脂稳定性数据。gch-7树脂的吸附性能和稳定性数据如表1所示。

[0055]

对比例1

本对比例的基本内容同实施例1,不同之处在于:称量5ml xad-4树脂装填到树脂柱(φ36mm*550mm)中,采用模拟苯酚废水(其中苯酚浓度为6000

±

20 mg/l),调整流速为5 bv/h,记录吸附体积数,同时检测相应的指标。待树脂吸附饱和后,采用2bv的naoh溶液作为再生剂再生,而后采用4bv的纯水进行水洗。之后多次重复之前的操作,得到树脂稳定性数据。xda-4树脂的吸附性能和稳定性数据如表1所示。

[0056]

称量5mlxad-4树脂装填到树脂柱(φ36mm*550mm)中,采用模拟蒽醌废水(其中蒽醌浓度为500

±

10 mg/l),调整流速为2 bv/h,记录吸附体积数,同时检测相应的指标。待树脂吸附饱和后,采用2bv的甲醇溶液作为再生剂再生,而后采用4bv的纯水进行水洗。之后多次重复之前的操作,得到树脂稳定性数据。xda-4树脂的吸附性能和稳定性数据如表1所示。

[0057]

对比例2本对比例的基本内容同实施例1,不同之处在于:称量5ml nda-150树脂装填到树脂柱(φ36mm*550mm)中,采用模拟苯酚废水(其中苯酚浓度为6000

±

20 mg/l),调整流速为5 bv/h,记录吸附体积数,同时检测相应的指标。待树脂吸附饱和后,采用2bv的naoh溶液作为再生剂再生,而后采用4bv的纯水进行水洗。之后多次重复之前的操作,得到树脂稳定性数据。nda-150树脂的吸附性能和稳定性数据如表1所示。

[0058]

称量5ml nda-150树脂装填到树脂柱(φ36mm*550mm)中,采用模拟蒽醌废水(其中蒽醌浓度为500

±

10 mg/l),调整流速为2 bv/h,记录吸附体积数,同时检测相应的指标。待树脂吸附饱和后,采用2bv的甲醇溶液作为再生剂再生,而后采用4bv的纯水进行水洗。之后多次重复之前的操作,得到树脂稳定性数据。nda-150树脂的吸附性能和稳定性数据如表1所示。

[0059]

另外,从gch系列树脂对小分子苯酚还是大分子蒽醌的吸附量数据可知,与市售树脂相比,gch系列树脂对有机物的吸附量较高,且吸脱附更加稳定,具有较高的吸附稳定性,可重复再生使用多次,具有良好的实际应用价值。

[0060]

表1合成树脂对于实际废水应用试验结果

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1