一种SAN树脂及其制备方法与流程

一种san树脂及其制备方法

技术领域

1.本发明属于树脂技术领域,具体涉及一种低气味的san树脂及其制备方法。

背景技术:

2.abs树脂按合成路线分有乳液接枝-本体san掺混法、本体法两种生产工艺。其中乳液接枝-本体san掺混法由于其接枝粉、san是分别生产的,可以通过调整后段双螺杆掺混工艺配比,制备具有不同抗冲、光泽度等性能的abs树脂产品。正是由于乳液接枝-本体san掺混法具有工艺灵活、产品种类多变的特点,近9成供应商均采用该工艺进行abs生产。

3.尽管相比本体法,乳液接枝-本体san掺混法所制备的abs树脂具有更优异的性能,但存在加工使用过程气味大问题,在车用、飞机内饰等应用领域推广不佳。

4.分析其根本原因是由于abs树脂单体、链转移剂、引发剂均具有较低的嗅觉阈值(单体—苯乙烯0.047ppm、丙烯腈1.6ppm、丁二烯0.45ppm;链转移剂—叔十二烷基硫醇0.0008ppm;引发剂及其分解产物—过氧化氢异丙苯0.03ppm、异丙苯0.06ppm;数据参见:《compilations of odour threshold values in air,water and other media》-l.j.vangemert),在材料后加工及制品如汽车内饰暴晒等受热条件下,痕量的物质迁移出来导致车内不舒服气味产生。其中叔十二烷基硫醇以其具有极低的嗅觉阈值在气味产生方面起到最为主要的作用。

5.现有技术业已充分认识到abs材料气味大的问题,并尝试从不同角度提出解决方案。如专利cn101759950a、cn107236239a分别提出在共混端加入炭黑、凹凸棒土等填料,采用物理吸附的方式除去树脂中异味;而专利cn111138798a、cn109467870 a、cn101318972a分别采用镁/硅/锌/硼/钙的水合盐、12-羟基-9-十八烯酸锌盐、α-异甲基紫罗兰酮等香料,利用其气味遮盖性降低材料异味表现。

6.在生产工艺改进方面,专利cn109354653a、“低气味/低voc含量绿色环保abs树脂制备,李永华,中国塑料,33(6),24-30”提出采用如双硫酯、α-甲基苯乙烯线性二聚体等非硫醇链转移剂;cn108276528a提出降低叔十二烷基硫醇添加量、提高聚合-脱挥温度以尽可能破坏引发剂并脱去残余硫醇。

7.上述方法在实际应用中均受到不同程度限制,如采用吸附剂面临引入颜色及产品性能下降问题;而采用气味遮盖剂的方案属嗅觉欺骗方式,该方式不仅达不到降低voc目的反而增加了该数值,不满足部分应用技术要求(如hjt400-2007车内挥发性有机物测试)。

8.在工艺改进方面,由于san树脂易因丙烯腈环化导致树脂着色从而出现大量异色颗粒,显然降低硫醇添加量提高聚合-脱挥温度方案极不可取的;而文献“低气味/低voc含量绿色环保abs树脂制备,李永华,中国塑料,33(6),24-30”中也表明了采用非硫醇类链转移剂存在效率低下的问题,需要相应增加转移剂加入量(文献中工艺优化后链转移剂加入量为叔十二烷基硫醇加入量的3倍),且还存在最终产品质量不佳问题。其根本原因为现有硫醇链转移剂在苯乙烯本体聚合体系中具有最佳的链转移效率,其能够在较宽的转化率范围内保持与单体浓度比不变,从而使反应产物分子量分布得以控制(参见《聚合物乳液合成

2h,出口转化率40-60%。

24.作为一个优选的方案,本发明中,所述第二反应器温度为150-160℃,停留时间1-2h,出口转化率60-80%。

25.本发明中,所述步骤1)中的原料用量为:苯乙烯60-85质量份,丙烯腈15-40质量份,链转移剂0.05-0.3质量份,溶剂5-20质量份。

26.本发明所述溶剂可以是甲苯、乙苯、四氢呋喃、二氯甲烷中的一种或多种,优选为甲苯和/或乙苯。

27.本发明所述链转移剂添加量优选为苯乙烯、丙烯腈总量的0.05-0.3wt%。

28.本发明所述的制备方法中,脱挥单元熔体温度一般控制在180-250℃,优选210-230℃。脱挥器中绝对压力控制在5kpa以内,优选3kpa以内。

29.本发明所述的制备方法中,还可以根据所需的san树脂性能,在工艺过程中添加本领域常见的任意含量、任意类型的助剂,包括但不限于脱模剂、紫外吸收剂、抗氧化剂、着色剂等。

30.本发明还提供了一种san树脂,其通过上述技术方案任一项所述的制备方法制得,并可进一步用于掺混制备低气味abs树脂。

31.硫醇的气味与其分子结构有关,特别的当硫醇分子链上s原子2个共价键之内的c原子有甲基、乙基等存在时,其嗅觉阈值极低,从而对成品树脂气味带来明显影响。而当采用苯环取代的环硫醇作为链转移剂时,其嗅觉阈值明显增高,且较低的分子半径提高了聚合反应链转移的效率,刚性环状结构降低了树脂中残留硫醇的迁移速率,从而明显改善树脂的气味问题。

32.本发明提供的san树脂的制备方法,相比常规工艺其产品具有更低的气味等级,在制备低气味abs产品时能够满足下游汽车内饰厂商更高气味指标要求。另外,本发明所提出的制备方法工艺简便,可在现有装置直接实施,非常适宜于大规模工业化生产。

附图说明

33.图1为本发明实施例的苯乙烯-丙烯腈共聚物的制备系统示意图;

34.图2为实施例1的硫醇1h nmr谱图;

35.图3为实施例2的硫醇1h nmr谱图。

具体实施方案

36.以下通过实施例和对比例进一步阐述本发明,然而所述实施例并不限制本发明的权利保护范围。

37.原料来源见表1。

38.表1原料来源

[0039][0040][0041]

实验设备见表2。

[0042]

表2实验设备

[0043][0044]

分析方法:

[0045]

本发明的实施例及对比例中,聚合过程中单体转化率,成品san树脂分子量及最终掺混abs树脂的气味测试方法如下:

[0046]

树脂含量(转化率)测试:称取1g的反应液置于锡箔纸中(锡箔纸提前称重),置于160℃真空烘箱中,控制绝压《1kpa,抽真空0.5h后取出室温冷却,称量烘干后的干基树脂重量。用干基树脂质量除以反应液质量即可以计算树脂含量。

[0047]

san树脂分子量:采用二氯甲烷作为溶剂,凝胶色谱方法测试san树脂分子量;

[0048]

成品abs树脂气味等级测试:根据大众汽车vw50180实验标准,将树脂片材放置在无味的玻璃瓶中,置于80℃烘箱内加热2h,取出,冷却至60℃后由5名气味评判员进行测试,反馈如下气味等级;

[0049]

1级=无异味;2级=稍有异味;3级=有味道但不刺激;

[0050]

4级=有刺激气味;5级=强烈刺激气味;6级=无法忍受气味;

[0051]

透光率/雾度:将制得的san树脂样品注塑为3mm样片,采用雾度仪按照gb/t 2410-2008进行样品的透光率及雾度的指标测试;

[0052]

本发明的实施例及对比例中第一反应器和第二反应器均为全混流反应器。

[0053]

实施例1

[0054]

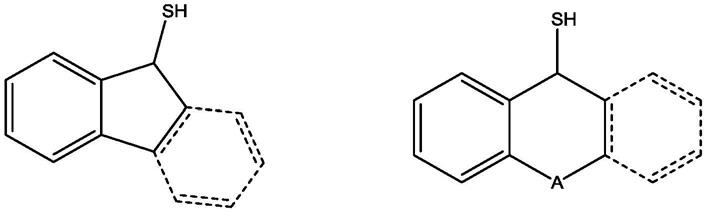

采用1-茚醇作为原料制备1-茚硫醇,工艺方法参照文献“十二醇取代制正十二碳硫醇,田勇,化学工程师,2010(4),62-65”优化。所制取的2-茚硫醇纯度为98.9%,核磁谱图见图2。

[0055]

向200l混合单体储罐内加入80kg苯乙烯(sm)、20kg丙烯腈、12kg甲苯以及0.1kg上述链转移剂1-茚硫醇,混合均匀。

[0056]

参照图1所示,将以上原料混合液以10kg/h的进料速度送入容积为30l第一反应器r101内,通过调节气相冷凝回流量控制r101温度维持在160℃左右,物料在r101内的平均停留时间为1h,得到浆料a。经测试,浆料a单体转化率为50%。

[0057]

将浆料a以10l/h的进料速度连续输送至容积为30l并且保温良好的第二反应器r102内,通过调节气相冷凝回流量控制r102温度维持在160℃左右,物料在r102内的平均停留时间为1h,得到浆料b。经测试,浆料b单体转化率为70%。

[0058]

将浆料b送入落条式脱挥器中,控制脱挥器内熔体温度为220℃,压力为1.5kpa。脱挥后的聚合物熔体经水冷切粒后得到粒状的san产品。

[0059]

运行稳定后取成品san树脂、hr181胶粉、ebs、抗氧剂,按75:25:2:1质量比经双螺杆挤出机掺混进一步制得abs树脂;

[0060]

经测试所制得的san树脂透光率90.36%,雾度2.02。abs树脂注塑制片后测试其气味等级为2级。

[0061]

实施例2

[0062]

采用四氢-1-萘酚作为原料制备四氢-1-萘硫醇,工艺方法与实施例1相同。所制取的四氢-1-萘硫醇纯度为99.3%,核磁谱图见图3。

[0063]

向200l混合单体储罐内加入75kg苯乙烯、25kg丙烯腈、8kg乙苯以及0.2kg上述自制链转移剂四氢-1-萘硫醇,混合均匀。

[0064]

参照图1所示,将以上原料混合液以10kg/h的进料速度送入容积为30l第一反应器r101内,通过调节气相冷凝回流量控制r101温度维持在150℃左右,物料在r101内的平均停留时间为1h,得到浆料a。经测试,浆料a单体转化率为43%。

[0065]

将浆料a以10l/h的进料速度连续输送至容积为30l并且保温良好的第二反应器r102内,通过调节气相冷凝回流量控制r102温度维持在155℃左右,物料在r102内的平均停留时间为1h,得到浆料b。经测试,浆料b单体转化率为64%。

[0066]

将浆料b送入落条式脱挥器中,控制脱挥器内熔体温度为210℃,压力为1kpa。脱挥后的聚合物熔体经水冷切粒后得到粒状的san产品。

[0067]

运行稳定后取成品san树脂、hr181胶粉、ebs、抗氧剂,按75:25:2:1质量比经双螺杆挤出机掺混进一步制得abs树脂;

[0068]

经测试所制得的san树脂透光率90.77%,雾度1.94。abs树脂注塑制片后测试其气味等级为2级。

[0069]

实施例3

[0070]

采用9-羟基芴作为原料制备9-巯基芴,工艺方法与实施例1相同。所制取的9-巯基芴纯度为98.9%。

[0071]

向200l混合单体储罐内加入60kg苯乙烯、40kg丙烯腈、16kg乙苯以及0.05kg链转移剂9-巯基芴,混合均匀。

[0072]

参照图1所示,将以上原料混合液以10kg/h的进料速度送入容积为30l第一反应器r101内,通过调节气相冷凝回流量控制r101温度维持在155℃左右,物料在r101内的平均停留时间为2h,得到浆料a。经测试,浆料a单体转化率为57%。

[0073]

将浆料a以5l/h的进料速度连续输送至容积为30l并且保温良好的第二反应器r102内,通过调节气相冷凝回流量控制r102温度维持在160℃左右,物料在r102内的平均停留时间为2h,得到浆料b。经测试,浆料b单体转化率为78%。

[0074]

将浆料b送入落条式脱挥器中,控制脱挥器内熔体温度为225℃,压力为2kpa。脱挥后的聚合物熔体经水冷切粒后得到粒状的san产品。

[0075]

运行稳定后取成品san树脂、hr181胶粉、ebs、抗氧剂,按75:25:2:1质量比经双螺杆挤出机掺混进一步制得abs树脂;

[0076]

经测试所制得的san树脂透光率90.97%,雾度1.64。abs树脂注塑制片后测试其气味等级为1级。

[0077]

实施例4

[0078]

采用9-羟基呫吨作为原料制备相应的硫醇,工艺方法与实施例1相同。所制取的9-巯基呫吨纯度为98.7%。

[0079]

向200l配料罐内加入85kg苯乙烯、15kg丙烯腈、5kg乙苯以及0.3kg链转移剂9-巯基呫吨,混合均匀。

[0080]

参照图1所示,将以上原料混合液以10kg/h的进料速度送入容积为30l第一反应器r101内,通过调节气相冷凝回流量控制r101温度维持在150℃左右,物料在r101内的平均停留时间为1h,得到浆料a。经测试,浆料a单体转化率为47%。

[0081]

将浆料a以5l/h的进料速度连续输送至容积为30l并且保温良好的第二反应器r102内,通过调节气相冷凝回流量控制r102温度维持在155℃左右,物料在r102内的平均停留时间为1h,得到浆料b。经测试,浆料b单体转化率为68%。

[0082]

将浆料b送入落条式脱挥器中,控制脱挥器内熔体温度为200℃,压力为3kpa。脱挥后的聚合物熔体经水冷切粒后得到粒状的san产品。

[0083]

运行稳定后取成品san树脂、hr181胶粉、ebs、抗氧剂,按75:25:2:1质量比经双螺杆挤出机掺混进一步制得abs树脂;

[0084]

经测试所制得的san树脂透光率90.96%,雾度1.07。abs树脂注塑制片后测试其气味等级为2级。

[0085]

实施例5

[0086]

采用2-苯并环庚三烯-5-醇作为原料制备2-苯并环庚三烯-5-硫醇,工艺方法与实施例1相同。所制取的2-苯并环庚三烯-5-硫醇纯度为99.2%。

[0087]

向200l配料罐内加入70kg苯乙烯、30kg丙烯腈、10kg甲苯以及0.15kg链转移剂2-苯并环庚三烯-5-硫醇,混合均匀。

[0088]

参照图1所示,将以上原料混合液以10kg/h的进料速度送入容积为30l第一反应器r101内,通过调节气相冷凝回流量控制r101温度维持在150℃左右,物料在r101内的平均停留时间为2h,得到浆料a。经测试,浆料a单体转化率为55%。

[0089]

将浆料a以5l/h的进料速度连续输送至容积为30l并且保温良好的第二反应器r102内,通过调节气相冷凝回流量控制r102温度维持在160℃左右,物料在r102内的平均停留时间为2h,得到浆料b。经测试,浆料b单体转化率为76%。

[0090]

将浆料b送入落条式脱挥器中,控制脱挥器内熔体温度为215℃,压力为2kpa。脱挥后的聚合物熔体经水冷切粒后得到粒状的san产品。

[0091]

运行稳定后取成品san树脂、hr181胶粉、ebs、抗氧剂,按75:25:2:1质量比经双螺杆挤出机掺混进一步制得abs树脂;

[0092]

经测试所制得的san树脂透光率90.55%,雾度1.22。abs树脂注塑制片后测试其气味等级为1级。

[0093]

对比例1

[0094]

向200l配料罐内加入80kg苯乙烯(sm)、20kg丙烯腈、12kg甲苯以及0.1kg链转移剂叔十二烷基硫醇,混合均匀。

[0095]

参照图1所示,将以上原料混合液以10l/h的进料速度送入容积为30l第一反应器r101内,通过调节气相冷凝回流量控制r101温度维持在160℃左右,物料在r101内的平均停留时间为1h,得到浆料a。经测试,浆料a单体转化率为50%。

[0096]

将浆料a以10l/h的进料速度连续输送至容积为30l并且保温良好的第二反应器r102内,通过调节气相冷凝回流量控制r102温度维持在160℃左右,物料在r102内的平均停留时间为1h,得到浆料b。经测试,浆料b单体转化率为70%。

[0097]

将浆料b送入落条式脱挥器中,控制脱挥器内熔体温度为220℃,压力为1.5kpa。脱挥后的聚合物熔体经水冷切粒后得到粒状的san产品。

[0098]

运行稳定后取成品san树脂、hr181胶粉、ebs、抗氧剂,按75:25:2:1质量比经双螺杆挤出机掺混进一步制得abs树脂;

[0099]

经测试所制得的san树脂透光率89.64%,雾度3.11。abs树脂注塑制片后测试其气味等级为4级。

[0100]

对比例2

[0101]

向200l配料罐内加入80kg苯乙烯(sm)、20kg丙烯腈、12kg甲苯以及0.1kg链转移剂2-巯基苯丙噁唑,混合均匀。

[0102]

参照图1所示,将以上原料混合液以10l/h的进料速度送入容积为30l第一反应器r101内,通过调节气相冷凝回流量控制r101温度维持在160℃左右,物料在r101内的平均停留时间为1h,得到浆料a。经测试,浆料a单体转化率为37%。

[0103]

将浆料a以10l/h的进料速度连续输送至容积为30l并且保温良好的第二反应器r102内,通过调节气相冷凝回流量控制r102温度维持在160℃左右,物料在r102内的平均停

留时间为1h,得到浆料b。经测试,浆料b单体转化率为53%。

[0104]

将浆料b送入落条式脱挥器中,控制脱挥器内熔体温度为220℃,压力为1.5kpa。脱挥后的聚合物熔体经水冷切粒后得到粒状的san产品。

[0105]

运行稳定后取成品san树脂、hr181胶粉、ebs、抗氧剂,按75:25:2:1质量比经双螺杆挤出机掺混进一步制得abs树脂;

[0106]

经测试所制得的san树脂透光率81.32%,雾度16.27。abs树脂注塑制片后测试其气味等级为4级。

[0107]

由上可以看出,本发明在san聚合工艺中采用特殊结构的硫醇作为链转移剂,其具有更高的嗅觉阈值,在制备san树脂进一步掺混获得abs树脂后,成品的气味问题得到明显改善。

[0108]

本领域技术人员可以理解,在本说明书的教导之下,可对本发明做出一些修改或调整。这些修改或调整也应当在本发明权利要求所限定的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1