秸秆/高分子复合材料原位秸秆改性/反应挤出塑化增容一体化制备工艺

1.本发明涉及秸秆/高分子复合材料制备领域,具体是一种秸秆/高分子复合材料原位秸秆改性/反应挤出塑化增容一体化制备工艺。

背景技术:

2.秸秆具有生长周期短、可降解、环境友好等方面优势。作为传统农业大国的中国,秸秆资源非常丰富。每年农作物收获后,大量的秸秆被露天焚烧或遗弃,不仅导致资源浪费,而且还造成了严重的环境污染。造成这一现象的原因主要在于,我国农作物秸秆的利用技术水平低、产品附加值小,导致企业和行业的积极性差。将农作物秸秆高值化利用,可在解决资源短缺问题的同时避免焚烧带来的环境污染。因此,基于绿色发展理念,研发环保高值化秸秆利用技术,是当今科学界研究的热点和未来发展的趋势之一。

3.秸秆主要由纤维素、半纤维素和木质素构成。纤维素和半纤维素之间、纤维素内部分子之间靠氢键相连,形成庞大的氢键网络;半纤维素和木质素通过酯键、醚键等化学键连接形成网络结构,纤维素被包裹在里面。三者相互缠绕、错综复杂地交联在一起,形成致密稳定的立体三维结构,使得木质纤维素具有很强的抵抗外界生物降解或非生物破坏的能力。因此,必须通过预处理对秸秆进行改性,以解构其致密的网络,改变木质纤维素的微观、宏观结构和化学组成,使其易被微生物或酶降解。预处理成本在木质纤维素生物转化过程中所占的比例最高,也是秸秆高效资源化或能源化利用的前提。目前,秸秆改性主要通过物理、化学、生物或多种方法的联合使用,以达到提高纤维素组分生物可及性以及可降解性的目的。对改性方式的选择,主要关注的方面包括:改性条件是否简单易行,改性方式是否效率高、周期短,改性方式会不会对后续利用造成影响,改性方式的成本及经济效益。

4.将不同种类的高分子材料采用物理或化学的方法共混,以改进原高分子材料的性能或形成具有崭新性能的高分子材料,一直是高分子科学的一个研究热点。秸秆/高分子复合材料综合了秸秆纤维和高分子材料的诸多优点,是一种低碳节能、绿色可降解、可再生可循环的材料。此外还可以有效缓解我国能源匮乏的问题、塑料带来的白色污染以及焚烧秸秆带来的大气污染等方面问题。但是,秸秆中的纤维素、半纤维素和木质素的表面含有大量能形成分子间氢键的羟基,使得它们具有强极性和吸水性,而高分子材料多数是非极性的,具有憎水性,因此,两者之间的相容性差,界面粘结力很弱,秸秆在塑料熔体中的分散效果差。

5.相容性直接影响复合材料界面的形态、结构以及增强填料的分散均匀性,并最终决定复合材料的性能。添加增容剂是改善复合材料界面相容性最简单有效的方法之一。按是否与复合材料中的高分子发生反应,将增容剂分为非反应型增容剂和反应型增容剂。增容剂与某种共混成分发生化学反应后获得增容效果的称为反应型增容剂;优点是少量添加就可产生效果,成本低;缺点是可能产生副反应,使共混物的性能降低,同时对混炼和成型条件要求很高。增容剂被加入到共混体系中后,起一种界面活性剂的作用,使形成的共混物

分散成微相获得增容效果的称为非反应型增容剂;存在的问题主要是低相对分子质量的增容剂易于快速扩散至界面处,但不能提供稳定的相态;而相对分子质量较高的增容剂不易扩散到界面处,但能提供稳定的相态,而且还存在一个低的临界胶束浓度。

6.反应挤出是将螺杆挤出机作为反应器,通过单体或聚合物熔体在挤出机内同时发生物理和化学反应,直接制备聚合产物或改性高聚物的一种工艺方法。具有混合形式多样、易清理、产品质量高、生产效率高且可大规模生产、易实现自动化且可控制性强、投资少、工作环境好、成本低、利润高等方面优势,成为国内外的研究热点。

技术实现要素:

7.本发明为了解决秸秆预处理以及预处理后的秸秆与高分子材料相容性差等方面问题,提供了一种秸秆/高分子复合材料原位秸秆改性/反应挤出塑化增容一体化制备工艺。

8.本发明是通过以下技术方案实现的:一种秸秆/高分子复合材料原位秸秆改性/反应挤出塑化增容一体化制备工艺,挤出前,使塑化增容剂的液态反应前体与秸秆颗粒混合,则小分子的塑化增容剂的反应前体能够进入到秸秆颗粒的纤维素、半纤维素和木质素的大分子链间;在螺杆挤出机中挤出时,物料在螺杆的旋转推动下向前运动,同时被剪切、挤压,并且在摩擦热和外加热源的共同作用下被加热,此时物料处于高温高压状态,塑化增容剂的反应前体和水蒸汽进一步进入到半纤维素、木质素和纤维素的无定形区和结晶区,纤维素被溶胀并部分降解、半纤维素降解成低聚糖,木质素被塑化并部分降解,同时塑化增容剂的反应前体在纤维素和木质素碎片以及纤维素和木质素及半纤维素降解产物的表面和分子链间原位发生反应,生成大分子的塑化增容剂,且塑化增容剂大分子链上的活性基团能够同时与纤维素和木质素碎片表面的活性官能团、纤维素和木质素及半纤维素降解产物分子链上的活性官能团和高分子材料大分子链上的活性官能团发生相互作用,从而通过秸秆的原位改性和反应挤出塑化且增容的同时实现,得到秸秆/高分子复合材料。

9.作为本发明技术方案的进一步改进,所述塑化增容剂的反应前体是羟甲基脲,所述塑化增容剂是尿素醛。

10.本发明进一步提供了上述制备工艺的详细步骤,包括以下步骤:

11.(1)使计算量的甲醛和计算量的尿素混合均匀,调节体系ph,一定温度下反应一段时间,得到羟甲基脲溶液;加入一定量的秸秆颗粒,混合均匀后得到羟甲基脲/秸秆悬浮液;

12.(2)将步骤(1)得到的羟甲基脲/秸秆悬浮液、高分子材料按照一定比例混合至均匀;

13.(3)将步骤(2)得到的混合体系加入到双螺杆挤出机中挤出,设定双螺杆挤出机的各区温度,挤出物经冷切造粒,得到秸秆/高分子复合材料。

14.在螺杆挤出机中挤出时,羟甲基脲发生原位缩聚反应生成尿素醛大分子的机理如下:

[0015][0016]

作为本发明技术方案的进一步改进,各物料的重量份分别为:

[0017]

高分子材料

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

50~100份且不为100

[0018]

秸秆颗粒

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0~50份且不为0

[0019]

羟甲基脲

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0~30份且不为0。

[0020]

作为本发明技术方案的进一步改进,步骤(1)中,调节体系ph至8-12,反应温度为40~90℃,反应时间为0.5~6h。

[0021]

作为本发明技术方案的进一步改进,所述双螺杆挤出机的各区温度设置在100-200℃,螺杆转速为60-400rpm。

[0022]

本发明还提供了尿素醛作为反应挤出过程中原位生成的塑化增容剂在秸秆和高分子材料共混物挤出制备工艺中的应用。

[0023]

与现有技术相比,本发明秸秆/高分子复合材料原位秸秆改性/反应挤出塑化增容一体化制备工艺,具有如下优点和有益效果:

[0024]

(1)避免了当前秸秆改性方法存在的试剂用量大、生产周期长、工艺繁琐等方面问题;同时克服了现有技术体系仅仅从秸秆原料中提取某种特定组分转化利用而将其余组分作为污染物排放的根本缺陷,为植物资源的综合利用提供了一条便捷高效且易于产业化的路径。

[0025]

(2)本发明提出了一种制备秸秆/高分子复合材料的新工艺

‑‑‑‑

原位秸秆改性/反应挤出塑化增容一体化制备工艺。该工艺具有少量添加就可产生效果、成本低等反应型增塑剂的优点,可克服可能产生副反应而使复合材料的性能降低、对混炼和成型条件要求很高等反应型增塑剂的缺点。此外,在螺杆挤出机中发生反应挤出以前,低分子量的塑化增容剂前体非常易于快速扩散至各组分的分子链间以及界面处,而在发生原位反应挤出以后,生成的高相对分子质量的塑化增容剂能够提供稳定的相态,即解决了非反应型增容剂存在的问题。尤其是,该工艺能够一步实现秸秆预处理、塑化和增容复合材料多重功效且制备的秸秆/高分子复合材料的力学性能优异。

[0026]

(3)秸秆的加入可有效降低本发明制备的秸秆/高分子共混物的原材料成本,加上本发明提出的原位秸秆改性/反应挤出塑化增容一体化制备工艺简单、生产成本较低且易于大规模工业化生产。因此,本发明对于秸秆的高值化利用具有重要意义。

附图说明

[0027]

为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体

实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0028]

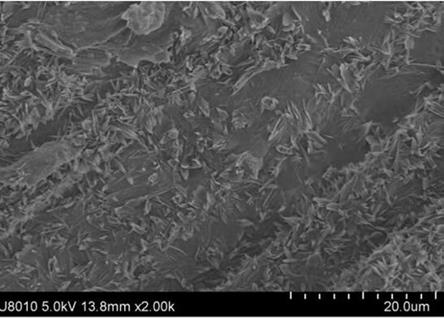

图1为实施例3制备的秸秆/聚己二酸-对苯二甲酸丁二醇酯(pbat)复合材料的扫描电镜照片。可以明显看出,玉米秸秆碎片均匀分布在pbat中,两相间具有良好的相容性,说明本发明工艺确实实现了秸秆预处理、塑化和增容复合材料多重功效。扫描电镜照片表明利用原位秸秆改性/反应挤出塑化增容一体化工艺成功制备了秸秆/pbat复合材料。

[0029]

图2(a)实施例5制备的秸秆/聚丙烯酸(cs/paa)、(b)对比例3制备的秸秆/尿素醛(cs/uf)、(c)秸秆(cs)和(d)尿素醛(uf)的红外谱图。在cs/uf和uf的谱图中,3327cm-1

附近的峰归属于伯酰胺n-h键的伸缩振动,1550cm-1

附近的峰归属于酰胺基团n-h键弯曲振动;1610cm-1

处的峰归属于酰胺基团中c=o键的伸缩振动。在cs谱图中,3322cm-1

附近的峰归属于纤维素分子内羟基o-h的伸缩振动;1605cm-1

附近的峰归属于木质素酮、醛、羧酸基团c=o的伸缩振动;1028cm-1

附近的峰归属于纤维素和半纤维素β-1,4糖苷键的伸缩振动吸收峰。cs/paa谱图兼具cs和uf的特征峰,此外,3445cm-1

附近出现了paa中-cooh的-oh的振动峰,1555cm-1

附近出现了paa中-coo-的c=o的振动峰,由此可知,cs/paa被成功制备。此外,与cs的谱图相比,cs/paa和cs/uf谱图中1030cm-1

附近的属于纤维素和半纤维素β-1,4糖苷键的伸缩振动吸收峰的强度均明显降低,尤其是cs/paa谱图中该峰的强度降低幅度更大,表明本发明方法确实能够破坏木质纤维素的结构。

[0030]

图3(a,c)对比例3制备的秸秆/尿素醛(cs/uf)和(b,d)秸秆(cs)的tg和dtg谱图。在cs谱图中,225-325℃的热失重可归属于秸秆中半纤维素的热分解,325-375℃的热失重可归属于秸秆中纤维素的热分解。在cs/uf中,117-220℃的热失重可归属于水分挥发、未反应的尿素和uf低聚物的热分解,220-265℃的热失重可归属于uf分子链末端酰胺基团的热分解,265-330℃的热失重可归属于uf分子链主链的热分解。与cs谱图相比,cs/uf谱图中的纤维素的热失重峰向低温区移动到325℃,表明uf分子链确实穿插到cs的纤维素的氢键网络中,破坏了其的氢键网络结构,说明本发明方法确实能够破坏木质纤维素的结构。

[0031]

图4(a)对比例3制备的秸秆/尿素醛(cs/uf)和(b)秸秆(cs)的xrd谱图。16.25

°

、22.0

°

、26.68

°

属于秸秆中纤维素的结晶峰,24.0

°

、30.7

°

、46.7

°

属于uf的结晶峰;在cs/uf中同时出现了秸秆纤维素和uf的结晶峰,并且在uf的作用下,cs结晶峰出现一定程度下降,说明uf穿插于秸秆分子间破坏了秸秆组分原有的部分氢键,表明本发明方法确实能够破坏木质纤维素的结构。

具体实施方式

[0032]

下面对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0033]

实施例1和2:原位秸秆改性/反应挤出塑化增容一体化工艺制备秸秆/聚乳酸(pla)复合材料

[0034]

具体制备工艺包括如下步骤:

[0035]

(1)使40.5g甲醛溶液与36g尿素混合均匀,调节体系ph=10,70℃下反应2h,得到

羟甲基脲溶液;加入按配方称取的玉米秸秆颗粒,混合均匀后得到羟甲基脲/秸秆悬浮液;

[0036]

(2)将步骤(1)得到的羟甲基脲/秸秆悬浮液按配方与pla、扩链剂ce1105混合均匀;

[0037]

(3)设置双螺杆挤出机各区温度依次为160-160-170-170℃,将混合后的物料加入到双螺杆挤出机中,以120rpm的转速反应挤出、冷切造粒,得到秸秆/pla复合材料。

[0038]

实施例1的按重量份数计的原材料组分:

[0039][0040][0041]

实施例2的按重量份数计的原材料组分:

[0042][0043]

实施例3和4:原位秸秆改性/反应挤出塑化增容一体化工艺制备秸秆/聚对苯二甲酸-己二酸丁二醇酯(pbat)复合材料

[0044]

具体制备工艺包括如下步骤:

[0045]

(1)使40.5g甲醛溶液与36g尿素混合均匀,调节体系ph=10,70℃下反应2h,得到羟甲基脲溶液;加入按配方称取的玉米秸秆颗粒,混合均匀后得到羟甲基脲/秸秆悬浮液;

[0046]

(2)将步骤(1)得到的羟甲基脲/秸秆悬浮液按配方与pbat、扩链剂x-u993混合均匀;

[0047]

(3)设置双螺杆挤出机各区温度依次为130-130-140-140℃,将混合后的物料加入到双螺杆挤出机中,以120rpm的转速反应挤出、冷切造粒,得到秸秆/pbat复合材料。实施例3的按重量份数计的原材料组分:

[0048][0049]

实施例4的按重量份数计的原材料组分:

[0050][0051]

实施例5:原位秸秆改性/反应挤出塑化增容一体化工艺制备秸秆/聚丙烯酸(paa)

复合材料

[0052]

(1)使36g甲醛溶液与54g尿素混合均匀,调节体系ph=10,40℃下反应2h,得到羟甲基脲溶液;加入36g玉米秸秆颗粒,混合均匀后得到羟甲基脲/秸秆悬浮液;

[0053]

(2)将22g koh固体与87g蒸馏水混合均匀,得到20%的koh溶液;将35g丙烯酸溶液缓慢加入到koh溶液中,冷却至室温后,加入50g羟甲基脲/秸秆悬浮液,搅拌5分钟后加入5.34g k2hpo4,然后依次加入0.007g n,n'-亚甲基双丙烯酰胺、0.21g过硫酸铵和0.21g亚硫酸钠、1ml过硫酸铵与亚硫酸钠混合溶液,混合均匀;

[0054]

(3)设置双螺杆挤出机各区温度依次为100-100-110-110℃,将混合后的物料加入到双螺杆挤出机中,以100rpm的转速反应挤出、冷切造粒,得到秸秆/paa复合材料。

[0055]

对比例1:常规塑化秸秆改性/挤出制备秸秆/聚乳酸(pla)复合材料

[0056]

按配方将玉米秸秆颗粒、甘油、pla和扩链剂ce1105混合均匀,设置双螺杆挤出机各区温度依次为160-160-170-170℃,将混合后的物料转至双螺杆挤出机中以120rpm的转速反应挤出、冷切造粒,得到秸秆/pla复合材料。

[0057]

对比例1的按重量份数计的原材料组分:

[0058][0059]

对比例2:常规塑化秸秆改性/挤出制备秸秆/聚对苯二甲酸-己二酸丁二醇酯(pbat)复合材料

[0060]

按配方将玉米秸秆颗粒、甘油、pbat和扩链剂x-u993混合均匀,设置双螺杆挤出机各区温度依次为130-130-140-140℃,将混合后的物料转至双螺杆挤出机中以120rpm的转速反应挤出、冷切造粒,得到秸秆/pbat复合材料。

[0061]

对比例2的按重量份数计的原材料组分:

[0062][0063]

对比例3:原位秸秆改性/反应挤出塑化增容一体化工艺制备秸秆/尿素醛(uf)复合材料

[0064]

(1)使36g甲醛溶液与54g尿素混合均匀,调节体系ph=10,40℃下反应2h,得到羟甲基脲溶液;加入9g玉米秸秆颗粒,混合均匀后得到羟甲基脲/秸秆悬浮液;

[0065]

(2)设置双螺杆挤出机各区温度依次为100-100-110-110℃,将混合后的物料加入到双螺杆挤出机中,以100rpm的转速反应挤出、冷切造粒,得到秸秆/uf复合材料。

[0066]

本发明中各实验的测试标准:

[0067]

力学性能:依据gb/t1040.1-2010塑料拉伸性能测试。

[0068]

表1实施例制备的秸秆/高分子复合材料的性能

[0069]

实施例拉伸强度(mpa)断裂伸长率(%)实施例117.9213.5实施例218.6209.7实施例311.2279.6实施例412.8258.8对比例112.4221.3对比例27.9291.1

[0070]

由表1可以看出,与甘油塑化相比,原位秸秆改性/反应挤出塑化增容一体化工艺制备得到的秸秆/高分子复合材料的断裂伸长率略有降低,但是拉伸强度明显提高,并且随着反应挤出原位缩聚生成的塑化增容剂尿素醛含量的增加,所制备的秸秆/高分子共混物的拉伸强度提升,材料均具有较好的综合力学性能。

[0071]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1