一种可快速降解型聚乙烯醇包装薄膜的制作方法

1.本发明属于高分子材料技术领域,具体涉及一种可快速降解型聚乙烯醇包装薄膜。

背景技术:

2.随着社会发展和物资的极大丰富,各种产品的包装膜和各种日常生活用品的购物袋,包装方便袋及各种塑料包装品需求量日益增长。近年来,在垃圾物流中,增长速度最快的是废弃的塑料包装物和塑料包装袋类。据统计,这种垃圾占固体垃圾体积的14%-28%,约占固体垃圾掩埋体积的9%-12%,只有很少一部分被回收利用。

3.现有的包装膜,大多数是聚烯烃类和聚氯乙烯制成,不能在短时间内溶于水,常温下不溶于水,也不可降解,甚至有极少数包装膜采用了降解材料,但仍然不能在24小时内溶于水,所以造成了废弃物,在自然界中随风飘荡,污染了城市环境和自然生态环境,造成了严重的“白色污染”。甚至在自然界的江、河、湖、海中也造成了严重的“白色污染”。上述存在的废塑料包装膜的污染问题亟待解决。

技术实现要素:

4.本发明的目的是提供一种可快速降解型聚乙烯醇包装薄膜, 以解决上述存在的问题。

5.本发明是通过如下技术方案实现的:一种可快速降解型聚乙烯醇包装薄膜,其特征是:在水溶型聚乙烯醇薄膜的两面分别印刷一层水溶型聚氨酯树脂印刷液;所述的水溶型聚氨酯树脂层印刷液包括以下质量百分比的各组分:水性聚氨酯树脂液60%—70%;羟乙基纤维素0.5%—1.5%;二(二辛基磷酰氧基)钛酸乙二酯0.5%—1%;乙二醇1%—3%;成膜剂0.5%—3%;烷基二甲基季铵盐0.2%—0.8%;聚乙烯吡啶酮1%—5%;聚氧丙烯氧化乙烯甘油醚0.3%—0.8%;中和剂0.5%—1.5%;碳水化合物水溶液3%—10%;助溶剂5%—15%;水余量。

6.进一步的:所述的水溶型聚乙烯醇薄膜的醇解度为89%-90%;分子量为10000-50000;断裂伸长率为50%-600%,拉伸强度为200mpa

·

s-300mpa

·

s,厚度为25um-40um。

7.进一步的:所述的聚乙烯醇薄膜的水溶性为冷水和热水均可溶,或冷水缓溶。

8.进一步的:所述的水溶型聚氨酯树脂层由水性聚氨酯树脂印刷液印刷制得。

9.进一步的:所述的水溶型聚氨酯树脂印刷液中的聚氨酯为单组分自乳化水溶型聚氨酯,分子量为25000-35000;树脂液固含量为20%-50%,粒晶为0.01um-3um;与水无限稀释后透明。

10.进一步的:所述成膜剂为:乙二醇、丙二醇、二乙二醇、甲氧基丙醇其中的一种;所述中和剂为为:一乙醇胺、二乙胺、三乙胺和氨水其中的一种;所述助溶剂为:乙醇、异丙醇、正丁醇其中的一种。

11.进一步的:所述的聚氨酯树脂印刷液固含量为25%-35%,黏度为12s-15s/3号杯,ph

值为7-7.5。

12.进一步的:所述聚氨酯树脂层厚度为5-15um。

13.本发明的优点是: 本发明提供的可快速降解型聚乙烯醇包装薄膜的水溶性为:在常温水中1h内不溶,2h-26h逐渐溶解于水中,热水中20h内全部溶于水,在常温海水中,40h内全部溶于水。在地面有光照环境中,17-30天内可全部降解。

14.本发明提供的可快速降解型聚乙烯醇包装薄膜,可以通过调整聚氨酯树脂印刷层的厚度得到不同的聚乙烯醇薄膜的水溶时间和降解速度。聚氨酯印刷层越薄,水溶速度越快,聚氨酯印刷层越厚,水溶速度越慢。

15.本发明提供的可快速降解型聚乙烯醇包装薄膜,被使用后的废包装膜购物袋等废弃物可以随时浸入水中,26h后溶于水,可以直接排放,也可以随时浸入50℃-60℃的热水中,吸水后取出揉成团状自然干后回收利用。消除了塑料薄膜的“白色污染”。

16.本发明提供的可快速降解型聚乙烯醇包装薄膜,废弃物在自然环境中可以快速降解,其水溶物无毒、无味、无环境污染,而且对土壤有络合作用和保水作用,还有利于植物生长。

17.本发明提供的可快速降解型聚乙烯醇包装薄膜,在生产过程中采用了水溶型聚氨酯树脂,以水为溶剂,生产过程中无有害气体释放,对设备、环境、生产人员及使用者均无危害,属于环保型产品。

具体实施方式

18.本发明提供的一种可快速降解型聚乙烯醇包装薄膜,是在水溶型聚乙烯醇薄膜的两侧分别印有一层水溶型聚氨酯树脂层。

19.本发明中,所述的水溶型聚乙烯醇薄膜的醇解度为89%-90%;分子量为10000-50000;断裂伸长率为50%-60%;拉伸强度为200 mpa

·

s-300 mpa

·

s;薄膜厚度为25um-40um,所述的聚乙烯醇的水溶性为冷水和热水均可溶。

20.在本发明实施例中,优选醇解度为89.5%;分子量为15000,断裂伸长率为450%,拉伸强度为250 mpa

·

s;薄膜厚度为30um-35um,水溶性为冷水和热水均可溶。

21.本发明中,所述的聚氨酯树脂层是由水溶性聚氨酯印刷液印刷制得,所述的水溶型聚氨酯树脂层印刷液包括以下质量百分比的各组分:水性聚氨酯树脂液60%—70%;羟乙基纤维素0.5%—1.5%;二(二辛基磷酰氧基)钛酸乙二酯0.5%—1%;乙二醇1%—3%;成膜剂0.5%—3%;烷基二甲基季铵盐0.2%—0.8%;聚乙烯吡啶酮1%—5%;聚氧丙烯氧化乙烯甘油醚0.3%—0.8%;中和剂0.5%—1.5%;碳水化合物水溶液(浓度为2%-5%) 3%—10%;助溶剂5%—15%;水为余量。

22.本发明中,所述的水溶型聚氨酯树脂印刷液组分中包括60%-70%的水性聚氨酯树脂液,优选为62%-68%;更优选为65%-66%;所述的聚氨酯为单组分自乳化型聚氨酯,分子量为25000-35000,优选为28000;固含量为20%-50%,优选为25%-48%,更优选为35%-45%。粒晶为0.01um-3um,优选为1um-2.8um,更优选为2.5um,树脂液与水无限稀释后透明。

23.在本实施例中,所述的水性聚氨酯树脂液,购买于天津日本东洋油墨产品,也可以采用其他市售商品。

24.本发明中,所述的水性聚氨酯树脂印刷液组分中包括0.5%-1.5%的羟乙基纤维素,

优选为0.8%-1.3%,更优选为1%-1.2%。

25.本发明中,所述的水性聚氨酯树脂印刷液组分中包括0.5%-1%的二(二辛基磷酰氧基)钛酸乙二酯,优选为0.8-0.9%,更优选为0.8%-0.85%。

26.本发明中,所述的水性聚氨酯树脂印刷液组分中包括1%-3%的乙二醇,优选为1.5%-2.8%,更优选为2%-2.5%。

27.本发明中,所述的水性聚氨酯树脂印刷液组分中包括0.5%-3%的成膜剂,优选为1%-2.8%,更优选为1.5%-2.5%。在本实施例中,所述的成膜剂优选为乙二醇。

28.本发明中,所述的水性聚氨酯树脂印刷液组分中包括0.2%-0.8%的烷基二甲基季铵盐,优选为0.3%-0.7%,更优选为0.4%-0.6%。

29.本发明中,所述的水性聚氨酯树脂印刷液组分中包括1%-5%的聚乙烯吡啶酮,优选为2%-4%,更优选为3%-3.5%。

30.本发明中,所述的水性聚氨酯树脂印刷液组分中包括0.3%-0.8%的聚氧丙烯氧化乙烯甘油醚,优选为0.4%-0.7%,更优选为0.5%-0.6%。

31.本发明中,所述的水性聚氨酯树脂印刷液组分中包括0.5%-1.5%的中和剂,优选为0.8%-1.3%,更优选为1%-1.1%。所述的中和剂包括:一乙醇胺、二乙胺、三乙胺和氨水。其中的一种。在本实施例中,中和剂优选为一乙醇胺。

32.本发明中,所述的水性聚氨酯树脂印刷液组分中包括3%-10%的碳水化合物(2%-5%的浓度)水溶液,优选为5%-8%,更优选为6%-7%。

33.本发明中,所述的水性聚氨酯树脂印刷液组分中包括5%-15%的助溶剂,优选为8%-13%,更优选为10%-12%。所述的助溶剂包括:乙醇、异丙醇、正丁醇,其中的一种。在本实施例中,助溶剂优选正丁醇。

34.本发明中,所述的水性聚氨酯印刷树脂液组分中包括适量的水,所述水为饮用水。

35.本发明中,所述的聚氨酯树脂印刷液采用凹版水性印刷墨制备方法制成,印刷液的固含量为25%-35%,优选为30%-32%,印刷液的黏度为12s-15s(3号杯),优选为13s-14s(3号杯)。

36.本发明中,可快速降解型聚乙烯醇包装薄膜采用凹版印刷工艺制成。

37.本发明中,所述的凹版印刷的版辊含墨孔深度为2um-15um,优选为4um-12um,印刷版辊与烘箱的距离为150mm-200mm,优选为180mm;印刷线速度为20m/min-30m/min,优选为25m/min-26m/min,印刷烘干温度为50℃-55℃,优选为25m/min-26m/min,印刷烘干温度为50℃-55℃,优选为52℃。环境温度为常温,环境湿度为45%-55%,优选为50%。

38.本发明中,水为油墨的稀释剂,本发明所述的水为去离子水,在印刷过程中,当印刷液的黏度大于15s(3号杯)时,需在印刷液中补充溶剂稀释,比例为:水+助溶剂=95:5,混合均匀后再加入到印刷液中,加入量每次不超过5%,并分三次慢慢加入,边加入边搅拌均匀。

39.本发明中,为了提高水性印刷液的干燥速度,选用二根版辊同步叠加印刷,两根版辊叠加印刷总厚度为5um-15um,一面印刷完成后再印刷第二面,两面全部印刷完成后进行倒卷烘干,烘干温度为50℃

±

3℃,烘干线速度为20m/min-30m/min,优选为25 m/min。

40.在本发明中,所述的可快速降解聚乙烯醇薄膜完成印刷后进行收卷,切边,包装、包装前静置72h,包装物选用里层为挂蜡防潮型牛皮纸,外层为pp薄膜。

41.在本发明对可快速降解型聚乙烯醇薄膜进行水溶性能测试,其测试方法为:1、将本发明的薄膜贴在尼龙筛网上,浸入常温水中(所述的水为自来水),计时观察水溶速度;2、将相同规格及厚度的薄膜贴在尼龙网上浸入60℃的热水中,计时观察水溶速度; 3、将相同规格及厚度的薄膜贴在尼龙网上,浸入常温的海水容器中,计时观察水溶速度。

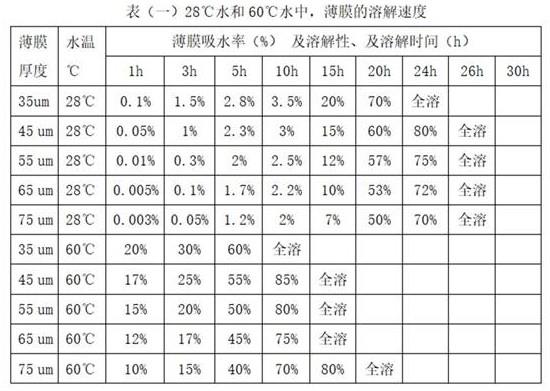

42.测试结果如表(一)、表(二)表(二)实验证明:本发明的可快速降解型聚乙烯醇包装薄膜:在淡水中,35um-75um的薄膜在24h-26h内全部溶于水中。

43.在海水中,35um-75um的薄膜在40h内全部溶于水中。

44.本发明对可快速降解型聚乙烯薄膜进行降解性能测试,其测试方法为:将35um-75um的可快速降解聚乙烯醇包装薄膜四边粘在尼龙网上,放在自然界中,或放在地面有光照处,观察降解时间,测试结果如表(三)所示:本发明对可快速降解型聚乙烯醇薄膜进行吸湿性能测试:其测试方法为,将35um-75um的可快速降解薄膜,置入潮湿度为50%-98%的环境中,观察吸湿性,如表(四)。

45.表(三)实验证明:本发明的可快速降解型聚乙烯醇薄膜,当膜厚为35um-75um时,在地面有光照环境中,17-30天内可全部降解。

46.表(四)实验证明:当膜厚为35um-75um,在温度为30℃,相对湿度为50%-98%的环境中,吸湿性很小,在环境湿度为85%以下几乎不吸湿。

47.下面通过具体实施例对本方案做进一步说明。

48.实施例1-实施例3配方设计:聚氨酯树脂印刷液以质量分数计,包括以下组分:配方组分实施例1实施例2实施例3水性聚氨脂树脂液70%65%60%

羟乙基纤维素1.5%1%0.5%二(二辛基磷酰氧基)钛酸乙二酯1%0.8%0.5%乙二醇1.5%3%1%成膜剂0.5%1.5%3%烷基二甲基季铵盐0.2%0.8%0.5%聚乙烯吡啶酮5%3%1%聚氧丙烯氧化乙烯甘油醚0.8%0.5%0.3%中和剂1%1.5%0.5%碳水化合物水溶液(浓度2%-5%)3%10%5%助溶剂10%8%5%水适量适量适量本发明中,所述的快速降解型聚乙烯醇包装薄膜可以制成透明薄膜,也可以加入适量的各种颜色的颜料,制成不同颜色的薄膜。本发明实施例仅以透明薄膜为例。

49.实施例1-实施例3聚乙烯醇薄膜厚度选择:20um;实施例2:30um;实施例3:40um。中和剂为一乙醇胺,助溶剂为正丁醇,成膜剂为乙二醇。

50.实施例1实施例1制备采用凹版印刷水性墨制备方法将水性聚氨酯树脂层组分制成聚氨酯树脂层印刷液,其制备过程包括以下步聚:将实施例1中70份水性聚氨酯树脂液,1.5份羟乙基纤维素,1份二(二辛基磷酰氧基)钛酸乙二酯,1.5份乙二醇,0.5份成膜剂,0.2份烷基二甲基季铵盐,5份聚乙烯吡啶酮和3份碳水化合物依次置入混合器中,以120r/min速度混合60min,再加入1份中和剂继续混合10min,得到第一混合液。

51.将10份助溶剂加入适量的水混合均匀后,慢慢加入第一混合液中,继续以相同的速度混合10min调至溶液固含量为30%,黏度为13s/(25℃)(3号杯),最后加入0.8份聚氧丙烯氧化乙烯甘油醚,继续搅拌均匀,静置60min后过滤,得到聚氨酯印刷树脂液。

52.将20um厚的聚乙烯醇薄膜上到凹版印刷机架上,将聚氨酯树脂印刷液置入墨槽中,开机调整印刷速度为25m/min,烘箱温度50℃,印刷板辊与烘箱距离为100mm,环境温度为常温,环境湿度为40%,采用二根版辊同步印刷,二根版辊同步重叠印刷总厚度为4um-12um,第一面印刷完成后,以相同的印刷工艺条印刷第二面,全部印刷完成后,薄膜总厚度为28um-44um之内。

53.第一面印刷完成后,以线速度为35m/min,风干温度为50℃

±

3℃进行倒卷烘干后再印刷第二面。

54.全部印刷完成后,进行切边,收卷包装,里层用防潮挂蜡牛皮纸装,外层用pp包装薄膜包装,包装前先静置72小时后再进行。

55.实施例2将实施例2组分中65份水性聚氨酯树脂液,1份羟乙基纤维素,0.8份二(二辛基磷酰氧基)钛酸乙二酯,3份乙二醇,1.5份成膜剂,0.8份烷基二甲基季铵盐,3份聚乙烯吡啶酮

和10份碳水化合物依次置入混合器中,以150r/min速度混合50min,再加入1.5份中和剂继续,混合8min,得到第一混合液。

56.将8份助溶剂加入适量的水混合均匀后,慢慢加入第一混合液体,继续以相同的速度混合8min调整溶液固含量为31%,黏度为13.5s/(25℃)(3号杯),最后加入0.5份聚氧丙烯氧化乙烯甘油醚,继续搅拌均匀,静置60min后过滤,得到聚氨酯印刷树脂液。

57.将30um厚的聚乙烯醇薄膜上到凹版印刷机轴架上,将聚氨酯树脂印刷液置入墨槽中,开机调整印刷速度为20m/min,烘箱温度52℃,印刷版辊与烘箱距离为150mm,环境温度为常温,环境湿度为40%,采用二根版辊同步印刷,二根版辊印刷总厚度为5um-12um,第一面印刷完成后,以相同的印刷工艺印刷第二面,全部印刷完成后,薄膜总厚度为45um-54um之间。

58.第一面印刷完成后,以线速度为35m/min,风干温度为50℃

±

3℃进行倒卷烘干后,再印刷第二面。

59.全部印刷完成后进行切边、收卷、包装,里层用防潮挂蜡牛皮纸,外层用pp包装薄膜包装,包装前先静置72h后再进行。

60.实施例3将实施例3中60份水性聚氨酯树脂液,0.5份羟乙基纤维素,0.5份二(二辛基磷酰氧基)钛酸乙二酯,1份乙二醇,3份成膜剂,0.5份烷基二甲基季铵盐,1份聚乙烯吡啶酮和5份碳水化合物依次置入混合器中,以180r/min速度混合40min,再加入0.5份中和剂继续混合5min,得到第一混合液。

61.将5份助溶剂加入适量的水混合均匀后,慢慢加入第一混合液中,继续以相同的速度混合5min,调整黏度为14s/(25℃)(3号杯),固含量为32%,最后加入0.8份聚氧丙烯氧化乙烯甘油醚,继续搅拌均匀,静置60min后过滤,得到聚氨酯印刷树脂液。

62.将厚度为40um的聚乙烯醇薄膜上机,开机调整线速度为25m/min,烘箱温度55℃,印刷板辊与烘箱距离为200mm,环境温度为常温,环境湿度为40%,采用二根版辊同步印刷,二根版辊印刷总厚度为8um-15um,第一面印刷完成后,以相同的印刷工艺条印刷第二面,全部印刷完成后,薄膜总厚度为56um-70um之内。

63.第一面印刷完成后,以线速度为35m/min,风干温度为50℃

±

3℃进行倒卷烘干后再进行第二面印刷。

64.全部印刷完成后,进行切边,收卷,包装,里层用防潮牛皮纸,外层用塑料薄膜包装,包装前先静置72小时后再进行。

65.本实施例1-实施例3对可快速降解型聚乙烯醇包装薄膜进行水溶性和降解性能测试,其方法与上述技术方案相同,测试结果如表(一)、表(二)和表(三)所示。

66.本发明的可快速降解型聚乙烯醇包装薄膜,使用后的废弃膜可随时溶于水中,或溶于热水中(60℃)变成碎片后揉成团状回收。消除了废弃物的环境污染和“白色污染。”本发明的可快速降解型聚乙烯醇包装薄膜,在生产过程中,以水为溶剂,无有害气体释放,对操作者无危害,在使用过程中,水溶物对土壤无危害,可以直接排放。而且对土壤有络合作用,有利于植物生长。对使用者无任何危害,水溶物无毒、无味,而且慢慢在自然界中被微生物吸收降解。

67.本发明的可快速降解型聚乙烯醇包装薄膜,广泛适用于各种购物袋、包装袋制做,

适用于各种生活用品包装,以及服装业、鞋业、工业、农业制品的一次性包装用膜。

68.以上仅是本发明的具体技术方案实施方式和举例说明。对本领域的普通技术人员来说,还可以在不脱离本发明原理的基础上,做出若干改进和润饰,这些改进和润饰均应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1