一种轻质高屏蔽PA6/PS复合泡沫的制备方法

一种轻质高屏蔽pa6/ps复合泡沫的制备方法

技术领域

1.本发明属于电磁屏蔽技术领域,具体涉及一种轻质高屏蔽pa6/ps复合泡沫的制备方法。

背景技术:

2.科技力量作为衡量一个国家强大与否的指标之一促使世界各国纷纷致力于现代高新技术的研发,生活水平和工作效率的提升快到人们未能及时意识到其背后的隐患:大量电子设备在运行时会产生特定频率的电磁波辐射四周影响周边设备的正常运作;人体长期暴露于电磁辐射会诱发心血管疾病、糖尿病和癌症突变。为此,科研人员致力于研究电磁屏蔽材料以降低甚至消除电磁污染对通信、信息安全和人体健康的影响。金属材料优异的导电性使其对电磁辐射有令人满意的屏蔽效能,但由于阻抗失配引起的几乎全反射以及成本高、耐腐蚀等问题限制了其单独作为电磁屏蔽材料的发展。导电聚合物复合材料(cpc)不仅能克服金属材料的固有缺陷,还具有成型加工性好、以吸收为主要屏蔽机制以及可多功能化等优势而被广泛研究。

3.目前已有相关技术公开了制备尼龙电磁屏蔽材料的方法,专利申请号202010812164.x制备了添加碳纤维和磁性材料的尼龙树脂基电磁屏蔽材料,该专利中的屏蔽材料结构单一,没有进行结构设计,添加的填料量也很高,屏蔽机制主要以反射为主,容易造成电磁波的二次污染,不符合目前市场要求的高吸收电磁屏蔽材料的要求。本发明经过巧妙的结构设计,在保持高屏蔽的同时提高了材料对电磁波的吸收,达到轻质、高吸收的要求。

4.聚合物基电磁屏蔽材料相较于金属材料密度小,且5g时代的到来,对屏蔽材料的密度要求越来越高,我们的pa6属于结晶性聚合物,ps为可发泡聚合物,因此通过对pa6/ps复合材料进行超临界co2发泡处理可以得到pa6保持最初的球形结构、ps的泡孔作为基体连接分散的微球的轻质pa6/ps复合泡沫。本发明制备工艺简单,导电填料的种类和含量可在一个较大范围内调节用于不同的屏蔽场景需求,且超临界co2发泡法绿色环保,制得的pa6/ps复合泡沫电磁屏蔽效能远大于商用标准,为轻质高屏蔽材料领域提供新的思路。

技术实现要素:

5.本发明目的在于提供一种轻质高屏蔽pa6/ps复合泡沫的制备方法,该方法制备的轻质高屏蔽pa6/ps复合泡沫能很好的满足高吸收、高屏蔽及轻质材料的要求。

6.本发明技术方案中,提供了一种通过反应诱导相分离法制备pa6微球的方法;提供了一种两步法制备轻质高屏蔽的pa6/ps/mwcnt复合泡沫,通过改变cl和ps的配比来调控微球粒径,简单高效的机械粉碎法将pa6微球与ps轻松剥离,再将大量不同功能的导电填料引入体系,通过改变填料含量和发泡参数调控泡孔尺寸以实现pa6/ps/mwcnt复合泡沫的轻量化和高屏蔽效能。

7.本发明的技术方案如下:

8.一种轻质高屏蔽pa6/ps复合泡沫的制备方法,包括如下步骤:

9.(1)将聚苯乙烯(ps)加入到熔融己内酰胺(cl)单体中,配置成己内酰胺/聚苯乙烯(cl/ps)悬浮液,加入引发剂氢氧化钠(naoh)和活化剂甲苯二异氰酸酯(tdi),在150~200℃下引发己内酰胺阴离子开环聚合20~60min,得到具有相反转结构的pa6/ps合金;

10.所述聚苯乙烯、己内酰胺、氢氧化钠、甲苯二异氰酸酯的投料比例依次为10~30wt%、70~90wt%、0.1~1wt%、0.1~1wt%,四者合计100%;

11.(2)将步骤(1)所得pa6/ps合金粉碎,加入导电填料混合后热压成型,得到复合材料;

12.所述导电填料包括但不限于炭黑、石墨烯、碳纳米管等;

13.所述导电填料的用量为pa6/ps合金质量的0.01~15wt%;

14.所述热压成型的参数为:热压温度150~210℃、压力8~15mpa、热压时间5~15min;

15.(3)对步骤(2)所得复合材料进行超临界co2发泡处理,得到所述轻质高屏蔽pa6/ps复合泡沫;

16.所述超临界co2发泡处理的参数为:发泡温度70~120℃、发泡压力8~15mpa、保压时间20~200min。

17.本发明制得的轻质高屏蔽pa6/ps复合泡沫以pa6微球为分散相,ps为连续相,碳纳米管分布在pa6微球和ps粒子表面构成隔离结构,其中pa6微球的尺寸可控制在1000~100000nm,ps泡孔尺寸可控制在500~50000nm。

18.本发明的有益效果如下:

19.本发明通过一种简便高效的方法制备得到了轻质高屏蔽复合泡沫,其中,通过反应诱导相分离法制备了pa6以微球形式分散在ps基体上的海岛结构,由于pa6与ps的极性差异导致两者不相容,借助于高速粉碎手段能将ps从pa6微球表面很好的剥离,再加入导电填料后使其能很好的分散在pa6微球和ps的基体中,且对导电填料的种类和含量没有限制,使用不同的导电填料能制备出一系列适用于不同场景电磁屏蔽材料。pa6的熔点远高于ps,因此通过热压成型的手段在保持pa6球形结构不被破坏的情况下ps受热熔融再次形成连续相,通过该方法能引入更多的导电填料达到更高的屏蔽效能要求,且由于导电填料的引入使得ps在超临界co2发泡过程中存在很多的异相成核位点,更有利于泡孔的形成。

20.本发明体系中同时存在微球和泡孔结构,微球的存在能引入电磁波在材料内部的界面极化、多重反射和折射,而泡孔结构除了具有以上特点外还能增强材料与电磁波的阻抗匹配,降低电磁波在材料表面的反射,而通过外加填料的方式能提高导电填料的含量,以此达到提高材料电磁屏蔽效能的同时增强对电磁波的吸收。本发明方法简单、快捷且高效,适合于大规模生产,使得所制备的产品能够实现产业化。

附图说明

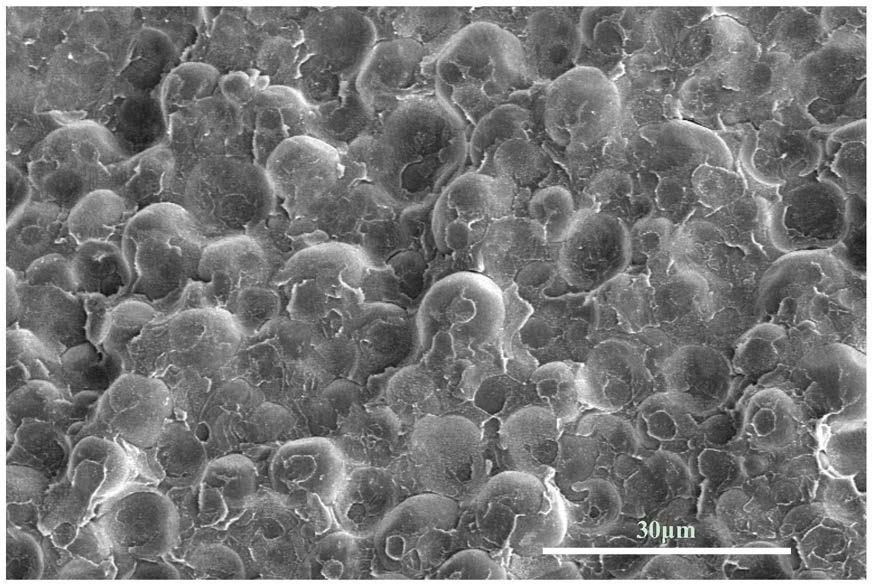

21.图1为本发明实施例1中制备的pa6/ps合金的sem图。

22.图2为本发明实施例3中制备的pa6/ps复合材料的sem图。

23.图3为本发明实施例4中制备的pa6/ps复合泡沫的sem图。

具体实施方式

24.下面通过具体实施例进一步描述本发明,但本发明的保护范围并不仅限于此。

25.以下实施例中用到的mwcnt购于比利时nanocyl s.a公司,是平均直径9.5nm,长度1.5μm的工业级的多壁碳纳米管,产品型号为nc7000;ps购于奇美化工产品有限公司,熔体流动速率为200℃、5kg下8.0cm3/10min,密度为1.04g/cm3,牌号为pg-22;炭黑(cb)购于上海卡博特化工有限公司,平均粒径为25nm,产品型号为vxc-605;石墨烯纳米片(gnp)购于德阳烯碳科技有限公司,平均厚度为31nm,产品型号为she-1。

26.实施例1

27.一种轻质高屏蔽pa6/ps复合泡沫的制备方法

28.在110℃下将15g ps加入到85g熔融己内酰胺单体中,机械搅拌3.5h得到cl/ps悬浮液。将该悬浮液置于160℃加热套中真空除水30min,加入0.4g naoh,继续除水30min,加入0.4g tdi,迅速剧烈摇晃后倒入180℃模具中聚合40min,得到pa6/ps合金。使用高速粉碎机对pa6/ps合金进行粉碎处理,得第一混合粉末;向第一混合粉末中加入5g的炭黑(cb)高速混合3min,得第二混合粉末;将第二混合粉末放入特定模具中,使用全自动压片机对混合粉末进行模压成型,模压成型的温度为200℃,时间为10min,压力为10mpa,得pa6/ps/cb复合材料。

29.实施例2

30.在110℃下将15g ps加入到85g熔融己内酰胺单体中,机械搅拌3.5h得到cl/ps悬浮液。将该悬浮液置于160℃加热套中真空除水30min,加入0.4g naoh,继续除水30min,加入0.4g tdi,迅速剧烈摇晃后倒入180℃模具中聚合40min,得到pa6/ps合金。使用高速粉碎机对pa6/ps合金进行粉碎处理,得第一混合粉末;向第一混合粉末中加入5g的cb高速混合3min,得第二混合粉末;将第二混合粉末放入特定模具中,使用全自动压片机对混合粉末进行模压成型,模压成型的温度为200℃,时间为10min,压力为10mpa,得pa6/ps/cb复合材料;使用发泡釜对pa6/ps/cb复合材料进行超临界co2发泡处理,发泡温度为80℃,保压时间为120min,发泡压力为10.8mpa,得到pa6/ps/cb复合泡沫。

31.实施例3

32.在110℃下将15g ps加入到85g熔融己内酰胺单体中,机械搅拌3.5h得到cl/ps悬浮液。将该悬浮液置于160℃加热套中真空除水30min,加入0.4g naoh,继续除水30min,加入0.4g tdi,迅速剧烈摇晃后倒入180℃模具中聚合40min,得到pa6/ps合金。使用高速粉碎机对pa6/ps合金进行粉碎处理,得第一混合粉末;向第一混合粉末中加入5g的mwcnt高速混合3min,得第二混合粉末;将第二混合粉末放入特定模具中,使用全自动压片机对混合粉末进行模压成型,模压成型的温度为200℃,时间为10min,压力为10mpa,得pa6/ps/mwcnt复合材料。

33.实施例4

34.在110℃下将15g ps加入到85g熔融己内酰胺单体中,机械搅拌3.5h得到cl/ps悬浮液。将该悬浮液置于160℃加热套中真空除水30min,加入0.4g naoh,继续除水30min,加入0.4g tdi,迅速剧烈摇晃后倒入180℃模具中聚合40min,得到pa6/ps合金。使用高速粉碎机对pa6/ps合金进行粉碎处理,得第一混合粉末;向第一混合粉末中加入5g的mwcnt高速混合3min,得第二混合粉末;将第二混合粉末放入特定模具中,使用全自动压片机对混合粉末

进行模压成型,模压成型的温度为200℃,时间为10min,压力为10mpa,得pa6/ps/mwcnt复合材料;使用发泡釜对pa6/ps/mwcnt复合材料进行超临界co2发泡处理,发泡温度为80℃,保压时间为120min,发泡压力为10.8mpa,得到pa6/ps/mwcnt复合泡沫。

35.实施例5

36.在110℃下将15g ps加入到85g熔融己内酰胺单体中,机械搅拌3.5h得到cl/ps悬浮液。将该悬浮液置于160℃加热套中真空除水30min,加入0.4g naoh,继续除水30min,加入0.4g tdi,迅速剧烈摇晃后倒入180℃模具中聚合40min,得到pa6/ps合金。使用高速粉碎机对pa6/ps合金进行粉碎处理,得第一混合粉末;向第一混合粉末中加入5g的石墨烯纳米片(gnp)高速混合3min,得第二混合粉末;将第二混合粉末放入特定模具中,使用全自动压片机对混合粉末进行模压成型,模压成型的温度为200℃,时间为10min,压力为10mpa,得pa6/ps/gnp复合材料。

37.实施例6

38.在110℃下将15g ps加入到85g熔融己内酰胺单体中,机械搅拌3.5h得到cl/ps悬浮液。将该悬浮液置于160℃加热套中真空除水30min,加入0.4g naoh,继续除水30min,加入0.4g tdi,迅速剧烈摇晃后倒入180℃模具中聚合40min,得到pa6/ps合金。使用高速粉碎机对pa6/ps合金进行粉碎处理,得第一混合粉末;向第一混合粉末中加入5g的gnp高速混合3min,得第二混合粉末;将第二混合粉末放入特定模具中,使用全自动压片机对混合粉末进行模压成型,模压成型的温度为200℃,时间为10min,压力为10mpa,得pa6/ps/gnp复合材料;使用发泡釜对pa6/ps/gnp复合材料进行超临界co2发泡处理,发泡温度为80℃,保压时间为120min,发泡压力为10.8mpa,得到pa6/ps/gnp复合泡沫。

39.测试例1

40.电导率测试

41.使用四探针测试仪(rts-8)测试实施例1-6中厚度为2mm的电导率(σ)。

42.表1 电导率测试结果(电磁屏蔽材料电导率商用标准为1s/m)

43.实施例电导率(s/m)实施例115实施例210实施例330实施例426实施例533实施例628

44.测试例2

45.电磁屏蔽效能测试

46.按照波导法,使用矢量网络分析仪(ceyear av3672c)测试实施例1-6在8.2-12.4ghz频率范围内的电磁屏蔽效能(emi se)。用于测试电磁屏蔽的样品尺寸为长22.9mm、宽10.2mm、厚度2mm的矩形试样。

47.表2 电磁屏蔽效能测试结果(电磁屏蔽材料的商用标准为20db)

48.实施例emi se(db)实施例123

实施例227实施例329实施例435实施例532实施例638

49.一般电磁屏蔽材料的电导率和电磁屏蔽效能分别大于1s/m和20db则表示该材料达到商用标准。从表1和2可以看出,本发明电磁屏蔽材料的电导率和屏蔽效能远高于商用,且发泡后的样品电导率虽然较未发泡有所下降,因为泡孔生长对导电网络有所破坏,但大量泡孔的存在增加了电磁波在材料内部的损耗,因此发泡后的屏蔽效能较发泡前的高。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1