一种用于减少半制品押出气泡的橡胶组合物及应用的制作方法

1.本技术涉及轮胎技术领域,特别涉及一种用于减少半制品押出气泡的橡胶组合物及应用。

背景技术:

2.在轮胎的生产过程中,押出是一道重要的工序,其作用是将混炼胶通过押出机制成或轮胎橡胶半制品或半成品部件。用于轮胎的混炼胶进入胎面双复合螺杆押出机后,通过螺杆捏炼和挤压到达机头,此时胶料的温度可达90~140℃;而机头的压力通常超过5mpa,在这种条件下,一般胶料中的白炭黑与偶联剂反应会产生酒精和水,存在的微量挥发分(如水)可以形成过热液滴。该胶料经过机头后,压力骤降为常压,过热滴变为蒸汽,冷却后即形成了半成品部件断面的气孔。此外,卷入挤出机的空气以及炭黑吸附的空气未及时排出,也会增加半制品的气孔率。

3.所述的气孔率又称孔隙率,是半成品的多孔性或致密程度的一种量度。实践表明,与填充高耐磨炭黑混炼胶押出半成品尺寸相比,填充超耐磨、中超耐磨炭黑的半成品及高白炭黑填充半制品,其断面气孔率更高,且尺寸不稳定,增加了半成品的退回率及企业的生产成本。

4.目前采用工艺手段降低混炼胶气孔率,主要措施有热喂料、缩短停放时间、保证喂料量减少空气卷入等。其主要原理是通过减少胶料中的挥发分降低胶料的气孔率,但微量的挥发分仍然会造成半成品断面气孔,尤其对于超耐磨、中超耐磨炭黑填料的混炼胶,这些措施仍然无法有效地降低胶料气孔率。

技术实现要素:

5.有鉴于此,本技术提供一种用于减少半制品押出气泡的橡胶组合物及应用,本发明提供的橡胶组合物在半制品押出工艺过程中,可大大的减少半制品气泡,利于应用。

6.本技术提供了一种用于减少半制品押出气泡的橡胶组合物,所述橡胶组合物中包括:

7.100phr的橡胶组分;

8.20~200phr的沉淀法二氧化硅;

9.5~45phr的补强碳黑;

10.0.1~3phr的聚乙二醇4000;

11.0.1~5phr的芳烃油;

12.所述橡胶组分包括5~60phr的顺丁橡胶和2~70phr的丁苯橡胶;

13.所述补强碳黑的dbp吸油值为115.0-135.0ml/100g。

14.优选地,所述丁苯橡胶由中苯乙烯含量sbr和低苯乙烯含量sbr组成;所述中苯乙烯含量sbr的st%含量为20-30%;所述低苯乙烯含量sbr的st%含量为10-15%。

15.优选地,所述沉淀法二氧化硅的bet比表面积为80~90m2/g,ph值为5.7~7.3。

16.优选地,所述橡胶组合物中包括偶联剂、石油树脂、活性剂、老防组分、促进剂和加硫剂。

17.优选地,所述活性剂包括氧化锌和硬脂酸。

18.优选地,所述老防组分包括物理防护蜡和化学防护剂,所述化学防护剂由防老剂6ppd和防老剂rd组成。

19.优选地,所述促进剂包括噻唑类促进剂和胍类促进剂中的一种或多种。

20.优选地,所述加硫剂为含油5%的硫磺粉。

21.优选地,所述橡胶组合物中包括:1~5phr的偶联剂、1~5phr的石油树脂、1~5phr的活性剂、2~6phr的老防组分、2~4phr的促进剂和1~4phr的加硫剂。

22.本发明提供如前文所述的橡胶组合物作为半制品在轮胎制造中的应用。

23.现有技术中,对填充高耐磨炭黑混炼胶押出半成品尺寸相比,填充超耐磨、中超耐磨炭黑的半成品及高白炭黑填充半制品断面气孔率更高,且尺寸不稳定。

24.与现有技术相比,本发明提供的橡胶组合物用于减少半制品押出气泡,其基于100phr橡胶组分包括沉淀法二氧化硅20~200phr、补强碳黑5~45phr,所述补强碳黑的dbp吸油值为115.0-135.0ml/100g;所述橡胶组分包括5~60phr的顺丁橡胶和2~70phr的丁苯橡胶,而且本发明引入了0.1~3phr的聚乙二醇4000和0.1~5phr的芳烃油。在保证轮胎基本性能不变的情况下,本发明所用的聚乙二醇4000可提升硫化速度和交联密度,与橡胶其它材料具有良好的相溶性,具有优良的润滑性、保湿性、分散性,特别在半制品押出工艺过程中大大的减少半制品气泡。

附图说明

25.图1为本发明实施例的气孔率测试结果图。

具体实施方式

26.下面对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

27.本技术提供了一种用于减少半制品押出气泡的橡胶组合物,所述橡胶组合物中包括:

28.100phr的橡胶组分;

29.20~200phr的沉淀法二氧化硅;

30.5~45phr的补强碳黑;

31.0.1~3phr的聚乙二醇4000;

32.0.1~5phr的芳烃油;

33.所述橡胶组分包括5~60phr的顺丁橡胶和2~70phr的丁苯橡胶;

34.所述补强碳黑的dbp吸油值为115.0-135.0ml/100g。

35.本发明提供的橡胶组合物在半制品押出工艺过程中,可大大的减少半制品气泡,利于应用。

36.本发明中,phr是指每百份橡胶中添加的份数。本发明所述的橡胶组合物以100phr的橡胶组分为基体,所述橡胶组分包括5~60phr的顺丁橡胶和2~70phr的丁苯橡胶。所述顺丁橡胶优选为30~58phr,所述丁苯橡胶优选为3~60phr。

37.顺丁橡胶是顺式1,4-聚丁二烯橡胶的简称,顺式结构含量在95%以上;英文缩写为br。工业生产顺丁橡胶均采用溶液聚合的方法,原材料主要有单体丁二烯和溶剂,常用的溶剂脂肪烃、脂环烃、芳香烃和混合烃;辅助原材料有催化剂、防老剂和分散剂等。顺丁橡胶具有弹性高、耐磨性好、动态性能等特点,但冷流性大,加工性能稍差。本发明实施例采用顺丁橡胶市售产品,例如扬子石化的br9000牌号;br9000外观:无色透明,挥发物含量最高0.5%,灰分含量最高0.2%,门尼粘度在39~47mpa

·

s。

38.丁苯橡胶简称sbr,按其合成方法可分为乳聚丁苯橡胶和溶聚丁苯橡胶,其中溶聚丁苯橡胶对轮胎的耐磨、抗滑等具有优势;溶聚丁苯橡胶是丁二烯和苯乙烯(st)在烃类溶剂中通过溶液聚合形成的无规共聚物,本发明实施例采用其市售产品,例如sbr1723产品。

39.在本发明的优选实施例中,所述的丁苯橡胶由中苯乙烯含量sbr和低苯乙烯含量sbr组成;两者用量比例无特殊限制要求。所述中苯乙烯含量sbr的st%含量为20-30%,优选为22.5-24.5%,vinl%含量可为18.0%。所述低苯乙烯含量sbr的st%含量为10-15%,优选为10-12%;其具体为st%含量为10.0%,vinl%含量为39.0%。

40.本发明所述的橡胶组合物中包含橡胶补强填料,相对于100质量份橡胶组分,橡胶组合物中包括:20~200phr的沉淀法二氧化硅,5~45phr的补强碳黑。具体的,所述沉淀法二氧化硅(俗称白炭黑),bet比表面积为80~90m2/g,ph值为5.7~7.3,采用市售产品即可;添加量可进一步为40-150phr等。

41.在本发明的实施例中,所述补强碳黑是塔底油于反应炉内燃烧而成;所述的碳黑为n-234类型,其dbp(邻苯二甲酸二丁酯)吸油值:115.0-135.0ml/100g,碘吸收数:114~124.0mg i2/g。

42.在本发明中,所述的橡胶组合物包含0.1~3phr的聚乙二醇4000,优选为0.3~2.6phr,更优选为0.5~2.5phr。本发明实施例采用通过独特的合成工艺与世界上先进的生产设备反应釜相结合生产的高活性的peg4000,其具体采用乙二醇或二乙二醇与环氧乙烷反应,氢氧化钠作为催化剂,反应完毕后加入酸中和,即得到聚乙二醇peg4000。

43.本发明所用到的聚乙二醇peg4000具有优良的润滑性、保湿性、分散性,且是固体片状,方便添加和加工,不易析出,中和分子量的聚合物;其与橡胶其它材料具有良好的相溶性,在橡胶体系里面主要是中和填料酸性,在押出时有效降低胶料内的水分挥发量及胶料的密实度,提升胶料的流动性,在半制品押出时切面气孔有效降低。本发明橡胶组合物配方在保证轮胎基本性能不变的情况下,peg4000可作为活性组分提升硫化速度和交联密度,特别在半制品押出工艺过程中大大的减少半制品气泡。

44.本发明中,硫化速度:硫化化学交联反应速度的常数,用以表示胶料硫化反应快慢的速度指标。交联密度:亦称“交联度”,被交联的结构单元占总结构单元的分数。

45.同时,本发明所述的橡胶组合物包含0.1~5phr的芳烃油,优选为1~4.5phr,更优选为1.5~4.3phr。本发明所述的芳烃油主要作为加工油,优选采用vivatec 500产品(h&r group),比重在0.93-0.98(与纯净水的密度(1g/cm3)比值,无单位),闪点:210℃min(最小值),运动粘度(100℃)为15.0-25.0秒,碳结构最低含量为25wt%。当各组分比例在上述范

围内时,本发明可保持原有性能不弱化,且押出时气孔率显著降低,从而保证半制品合格率。

46.在本发明的实施例中,所述用于减少半制品押出气泡的橡胶组合物中包括:偶联剂、石油树脂、活性剂、老防组分、促进剂和加硫剂。作为优选,所述橡胶组合物中包括:1~5phr的偶联剂、1~5phr的石油树脂、1~5phr的活性剂、2~6phr的老防组分、2~4phr的促进剂和1~4phr的加硫剂。

47.具体地,所述偶联剂优选为硅烷偶联剂,包括但不限于si-69。所述石油树脂主要起到增粘作用,可采用市售产品oppera 373n(厂家为tonen general)。

48.在本发明的优选实施例中,所述活性剂包括氧化锌(zno)和硬脂酸,两者质量比可为1:1。所述老防组分优选包括物理防护蜡和化学防护剂,所述化学防护剂由防老剂6ppd和防老剂rd组成,优选复配使用。防老剂6ppd中文名n-(1,3-二甲基丁基)-n

’‑

苯基对苯二胺;防老剂rd又称抗氧剂rd、防老剂224,中文别名:2,2,4-三甲基-1,2-二氢化喹啉聚合体。

49.在本发明的优选实施例中,所述促进剂包括噻唑类促进剂和胍类促进剂中的一种或多种,优选0.5~1phr促进剂cbs和0.5~1phr促进剂dpg复配。促进剂cbs是n-环己基-2-苯并噻唑次磺酰胺,促进剂dpg简称促进剂d,中文名是二苯胍。此外,所述加硫剂(也称硫化剂)为含油5%的硫磺粉,用量可为1.5-3.5phr。

50.本发明实施例制备半制品的实验流程包括:以上组合物均采用分步混炼的方式;其中,促进剂和加硫剂在最后阶段加入,其余皆在初步混炼和再混炼的阶段加入。此外,可使用hf生产的混炼机进行混炼。

51.具体的过程如下:

52.初步混炼阶段:将生胶和补强填料,以及偶联剂,加工油,石油树脂和加工助剂依比例加入,恒温温度优选145~155℃,恒温时间优选90~200秒。

53.再混炼阶段:将防老剂,活性剂等依比例加入,混炼温度优选145-160℃。

54.最后混炼阶段:加入促进剂和加硫剂,混炼温度优选95-105℃。

55.经性能测试,本发明通过利用聚乙二醇peg4000的润滑性、保湿性、分散性特点,与其它材料有效组合,可在保证性能的情况下降低押出时气孔率,保证半制品合格率。本发明实施例还提供了如前文所述的橡胶组合物作为半制品在轮胎制造中的应用。

56.为了更好理解本发明技术内容,下面提供具体实施例,对本发明做进一步的说明。以下实施例中,所用原料为市售产品。如无特殊说明,均为质量比例。

57.实施例1:

58.按照表1的配方,将生胶和补强填料,以及偶联剂,加工油,石油树脂和加工助剂依比例加入,初步混炼阶段恒温温度为145-155℃,恒温时间为160秒。

59.然后将防老剂,活性剂等依比例加入,混炼温度为150-160℃。

60.最后加入促进剂和加硫剂,混炼温度95-105℃;上述使用hf生产的混炼机通过分步混炼得到所述橡胶组合物。

61.实施例2-6

62.按照实施例1的实验流程,根据表1的配方分别得到所述的组合物。

63.对比例

64.按照实施例1的实验流程,根据表1的配方得到橡胶组合物。

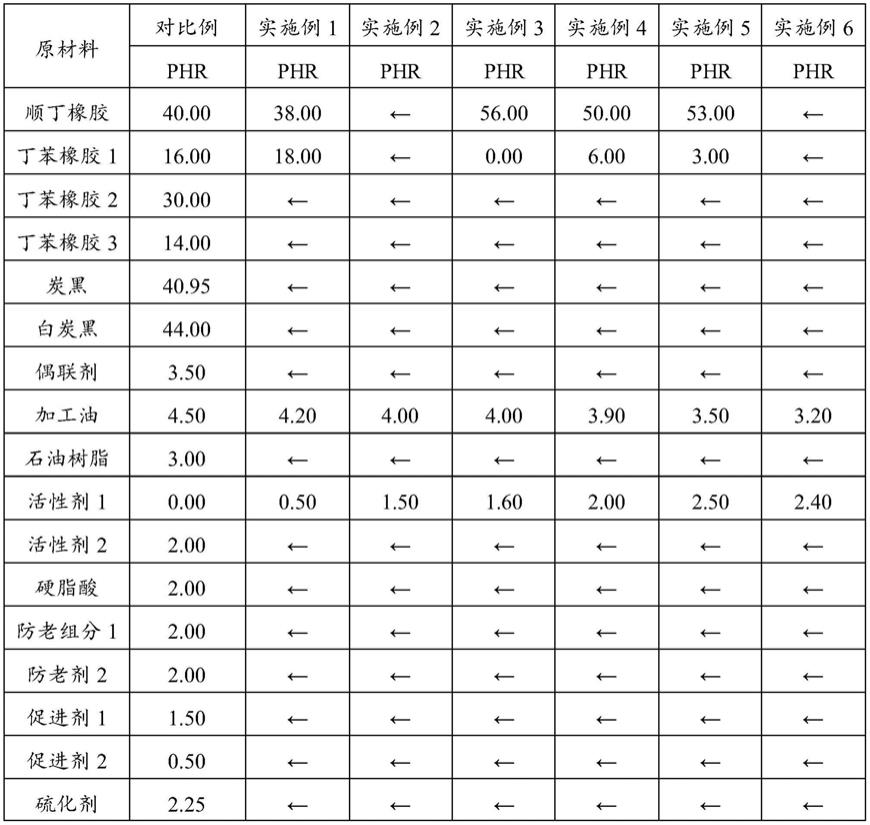

65.表1本发明实施例的配方表

[0066][0067]

注:

“←”

表示与前述phr相同。

[0068]

顺丁橡胶为br9000,厂家为扬子石化公司;

[0069]

丁苯橡胶1为sbr1723,厂家为申华化学公司;

[0070]

丁苯橡胶2为sl553,st%10%,厂家为jsr泰国;

[0071]

丁苯橡胶3为sbr1502,厂家为jsr泰国;

[0072]

白炭黑为4000gr,厂家为赢创化工公司;

[0073]

炭黑为n-234,厂家为上海卡博特公司;

[0074]

偶联剂为si-69,厂家为赢创岚星公司;

[0075]

加工油为vivatec 500,厂家为h&r group;

[0076]

石油树脂为oppera 373n,厂家为tonen general,特殊改性的c5与改性c9共聚的石油类树脂,具有抗湿滑性能、加工性能及有提升操控性能,软化点(84~95℃);

[0077]

加硫剂为硫磺粉(含油5%),厂家为安徽京海化工/江西恒兴源公司;

[0078]

防老组分1为物理防护蜡ok2122h,厂家为paramelt(suzhou);

[0079]

防老剂2化学防护剂6ppd&rd,厂家为山东尚舜化工公司;

[0080]

活性剂1为聚乙二醇4000,固体片状,厂家为成都新通途科技公司;

[0081]

活性剂2为zno,厂家为山东尚舜化工公司;

[0082]

硬脂酸为st4981,厂家为丰益油脂公司;

[0083]

促进剂1为噻唑类促进剂delac(cbs),厂家为山东尚舜化工公司;

[0084]

促进剂2为胍类促进剂d(dpg),厂家为山东尚舜化工公司。

[0085]

本发明对以上实施例得到的橡胶组合物进行性能测试,结果如下:

[0086]

表2本发明实施例所述的组合物性能

[0087][0088][0089]

注:m300(300%时的定伸应力):mpa;

[0090]

eb(伸长率):%;

[0091]

tb(拉断力):mpa;

[0092]

hs(邵氏硬度):度;

[0093]

sg(比重):无单位;

[0094]

mh:胶料硫化时到达平坦期的最高转矩n

·

m(kgf

·

cm);

[0095]

ts1:从实验开始到曲线由最低转矩上升0.1n

·

m(kgf

·

cm)时所对应的时间。

[0096]

tc50、tc90:试样达到某一硫化程度所需要的时间,即试样转矩达到ml+x(mh-ml)时所对如x取值0.5,即tc50;x取0.9,即tc90)。

[0097]

测试方法如下:

[0098]

(1)基本物性:采用国际标准iso/dis37—1990《硫化和热塑性橡胶——拉伸应力应变性能的测定》方法。

[0099]

(2)硫化曲线:alpha无转子硫化仪、电子称、镊子,试样:5~7g胶料,试验条件:驱动气压≥0.5mpa,测定范围包括:焦烧时间、硫化时间、硫化温度。

[0100]

(3)气孔率:用阿基米德排水法测试未硫化胶密度,根据烘胶前后密度变化计算气

孔率;烘胶条件是在105℃烘箱内恒温放置25min,然后降至室温;气孔率计算公式:η=[(ρ0-ρ1)/ρ0]

×

100%,其中:ρ0为试样初始密度,ρ1处理后未硫化胶的密度,η为气孔率。

[0101]

根据表2,本技术实施例的基本性能差异不大;实施例相比于对比例的硫磺速度稍偏快。气孔率的结果可参见图1,图1中显示,实施例在保证基本性能变化不大的情况下,气孔率低于对比例,其中实施例4的气孔率明显较低。

[0102]

由以上实施例可知,在保证轮胎基本性能不变的情况下,本发明所用的聚乙二醇4000可提升硫化速度和交联密度,与橡胶其它材料具有良好的相溶性,具有优良的润滑性、保湿性、分散性,特别在半制品押出工艺过程中大大的减少半制品气泡,利于应用。

[0103]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1