一种基于低游离聚氨酯预聚体的抛光垫及其制备方法与流程

1.本发明涉及一种抛光垫及其制备方法,更具体地说涉及一种基于低游离聚氨酯预聚体的抛光垫及其制备方法。

背景技术:

2.cmp抛光垫是晶圆cmp工艺中的关键耗材,消耗量巨大,但目前我国cmp的市场份额几乎完全被进口产品所垄断,此种现状亟待解决。

3.聚氨酯(pu)具有独特的软段和硬段结构,其中由多元醇组成的柔性软链段赋予材料弹性和韧性,而由异氰酸酯组成的刚性硬链段则赋予材料强度和硬度,这种特殊的微相结构决定pu可以作为一种理想的抛光材料,在光学零件、半导体等行业中应用。在高精密的抛光工艺中,既需要抛光材料对被抛光物质具有一定的去除率,又不能与被抛光物质间的摩擦系数过大,造成表面大量划痕,这就需要抛光材料同时具有一定的刚性和柔韧性,pu结构特点正好满足这一要求。聚氨酯由于具有耐磨性好、形变性小和抛光效率高等优点,可作为半导体、光学玻璃的抛光材料或抛光垫。现有技术中使用的常规聚氨酯抛光垫存在动态性能差、内生热高等缺点,难以满足日益提高的从市场需求;而低游离聚氨酯弹性体正好可以解决这一问题,低游离聚氨酯预聚体具有分子规整、分子活性统一、操作时间长、固化速度快、动态性能好、内生热低等优点,基于低游离聚氨酯预聚体可以制备出性能优异的抛光垫。

技术实现要素:

4.本发明的目的是解决现有技术中存在的问题与不足,提供了一种基于低游离聚氨酯预聚体的抛光垫,该抛光垫采用低游离技术得到的低游离聚氨酯预聚体,其二异氰酸酯含量低于0.1%,制备的抛光垫动态性能好,使用寿命长。

5.同时本发明还提供该基于低游离聚氨酯预聚体的抛光垫的制备方法,该方法用低游离合成工艺来制备预聚体,大大降低了预聚物中异氰酸酯的游离含量,不仅降低了挥发性异氰酸酯对人体健康和环境的危害,还能延长浇注时间,提高产品的动态性能,延长产品的使用寿命。同时采用添加膨化微珠,使得发泡反应平稳,还解决了环保和健康问题。

6.本发明是通过以下技术方案实现的:

7.本发明的基于低游离聚氨酯预聚体的抛光垫,其是由以下质量配比的原料制成:

8.低游离聚氨酯预聚体a组分

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100份

9.固化剂b组分

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20~60份

10.填料c组分

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10~50份;

11.其中所述的低游离聚氨酯预聚体a组分由以下质量配比的原料制成:聚合多元醇25-62份、二异氰酸酯38-75份;所述的固化剂b组分由以下质量配比的原料制成:胺类或醇类扩链剂100份、催化剂0.1-1份;所述的填料c组分由以下质量配比的原料制成:空芯玻璃微珠100份、膨胀微珠10-30份、固体磨料颗粒35-100份。

12.本发明上述的基于低游离聚氨酯预聚体的抛光垫,其进一步的技术方案是所述的聚合多元醇为分子量在400-3000的聚四氢呋喃多元醇、聚酯多元醇、聚已内酯多元醇或聚氧化丙烯醚多元醇中的一种或其组合;所述的二异氰酸酯为4,4

’‑

二苯基甲烷二异氰酸酯、甲苯二异氰酸酯、对苯二异氰酸酯、苯二亚甲基二异氰酸酯、改性4,4'二苯基甲烷二异氰酸酯、氢化mdi、已二异氰酸酯、异氟尔酮二异氰酸酯中的一种或其组合。

13.本发明上述的基于低游离聚氨酯预聚体的抛光垫,其进一步的技术方案还可以是所述的胺类扩链剂为3,3'-二氯-4,4'-二氨基二苯基甲烷、二甲硫基甲苯二胺、4,4

’‑

亚甲基-双-(3-氯-2,6-二乙基苯胺)、2,4-二氨基-3,5-二甲硫基氯苯、4,,4

’‑

双仲丁氨基二苯基甲烷、1,4-双仲丁氨基苯、3,5-二氨基-4-氯苯甲酸异丁酯中的一种或其组合;所述的醇类扩链剂为丁二醇、丙二醇、乙二醇、二乙二醇、己二醇、二丙二醇、对苯二酚二羟基乙基醚、间苯二酚二羟乙基醚、三羟甲基丙烷中的一种或其组合;所述的催化剂为有机铋类催化剂、有机锡类催化剂、有机锌类催化剂或有机胺类催化剂中一种或其组合。

14.本发明上述的基于低游离聚氨酯预聚体的抛光垫,其进一步的技术方案还可以是所述的空芯玻璃微珠的粒径为20-50μm;所述的膨胀微珠粒径为10-50μm;所述的固体磨料颗粒为刚玉、碳化硅、金刚石、立方氮化硼、氧化铈中的一种或其组合,固体磨料颗粒的粒径为20nm-50μm。

15.本发明上述的基于低游离聚氨酯预聚体的抛光垫的制备方法,其包括以下步骤:

16.低游离聚氨酯预聚体a组分的制备:将聚合多元醇加热熔解,真空吸入反应釜中,加热至90-110℃,1kpa以下脱除多元醇中的水分至水分含量≤0.03wt%;将脱水后的聚合多元醇连续滴加到二异氰酸酯中进行合成反应,所述聚合多元醇和二异氰酸酯的摩尔比为1:2-8,合成条件为80-90℃下反应2-4h,反应结束后,搅拌状态下脱除气泡;脱泡后,将合成产物打入薄膜蒸发器和短程蒸发器中,在120-140℃、真空度为5pa-10pa条件下脱除游离的二异氰酸酯,得到低游离聚氨酯预聚体a组分,其中低游离聚氨酯预聚体中游离二异氰酸酯含量《0.1wt%;

17.固化剂b组分的制备:将胺类或醇类扩链剂加热至90-130℃,1kpa以下真空脱水至水分含量≤0.03wt%,然后加入催化剂搅拌均匀;

18.填料c组分的制备:将空芯玻璃微珠和耐磨填料加热至100-110℃,1kpa以下真空脱水至水分含量≤0.03wt%,加入膨胀微珠混合均匀;

19.抛光垫的制备:将a组分、b组分和c组分按照质量配比,在40-90℃下均匀混合,浇注于模具中成型,经后硫化得到抛光垫。

20.本发明上述的基于低游离聚氨酯预聚体的抛光垫的制备方法,其进一步的技术方案是所述的聚合多元醇加热温度为90-110℃,真空度为1kpa;所述的胺类或醇类扩链剂加热温度为90-130℃,真空度为1kpa;所述的空芯玻璃微珠和耐磨填料加热温度为90-110℃,真空度为1kpa。

21.本发明与现有技术相比具有以下有益效果:

22.本发明采用低游离合成技术,在低游离预聚体制备过程中,二异氰酸酯单体大量过量,游离的二异氰酸酯单体上一nco基团相对于齐聚物上的一nco基团有更高的活性,聚合物多元醇更容易与游离的二异氰酸酯单体上的一nco基团反应,从而使得预聚体体系中大量生成的是a—b—a三单元结构。再将体系中游离的二异氰酸酯单体分离,得到游离二异

氰酸酯含量低、相对分子质量分布较窄、分子结构更为规整的低游离预聚体。因此,相对与常规聚氨酯预聚体,低游离预聚体制备的弹性体有更为规整的分子链结构,从而能够形成更规整的微区结构,得到综合性能更高的弹性体。低游离tdi预聚体的游离tdi单体含量在0.1%以下,常规tdi预聚体的蒸汽压至少5倍于游离tdi含量为0.1%的tdi预聚体。因此,低游离型聚氨酯预聚体能够很好的改善工作操作环境,更加安全卫生。

23.采用低游离技术制备的预聚体中除了游离异氰酸酯含量为0.1%以下,还有较低的粘度、较长的釜中寿命,较长的储存期,且所制制品具有较好的耐老化性能、低内生热和较高的动态机械性能。抛光垫制备过程中,采用膨胀微珠发泡,和常规工艺中用水发泡相比,发泡过程更平稳,制品密度更好把控。

具体实施方式

24.以下通过具体实施例说明本发明,但本发明并不仅仅限定于这些实施例。

25.实施例1

26.低游离聚氨酯预聚体a组分的制备:将分子量为1000的聚四氢呋喃聚醚940g、1,4丁二醇30g和1,3丁二醇30g,在温度95℃,真空度为1kpa条件下脱水至含量水在0.03%以下,然后缓慢加入到828g的甲苯二异氰酸酯中,然后缓慢升温至85℃,保温反应2h。反应结束后,搅拌,脱除产物中的气泡。脱泡后,将物料打入到薄膜蒸发器中。然后再逐级打入到短程蒸发器中,在温度120℃,真空度为5-10pa下脱除过量的甲苯二异氰酸酯。检测预聚体中游离异氰酸酯含量在0.1%以下即为合格。上述过程中异氰酸酯和多元醇摩尔比为2.95,最终预聚体nco含量为8.6%。

27.固化剂b组分的制备:将3,3'-二氯-4,4'-二氨基二苯基甲烷100份加热至110℃,1kpa以下真空脱水至水分含量≤0.03wt%,然后加入有机锡类催化剂0.1份搅拌均匀备用。

28.填料c组分的制备:将粒径为40微米的空芯玻璃微珠100份和粒径为20nm碳化硅固体磨料颗粒35份均匀混合,在120℃,1000pa以下真空脱水至水分含量≤0.03wt%,加入粒径为10μm膨胀微珠20份混合均匀。

29.聚氨酯抛光垫的制备:将上述a、b、c组分按照100:26:15的比例充分混合均匀,浇注于模具中成型,经后硫化得到邵氏硬度为50d的弹性体即为基于低游离聚氨酯预聚体的抛光垫。经检测其性能见表1。

30.实施例2

31.低游离聚氨酯预聚体a组分的制备:将分子量为650的聚四氢呋喃聚醚900g、分子量为1000的聚四氢呋喃聚醚100g,在温度95℃,真空度为1kpa条件下脱水至含量水在0.03%以下,然后缓慢加入到950g的对苯二异氰酸酯中,迅速水浴降温至85℃,保温反应2h。反应结束后,搅拌,脱除产物中的气泡。脱泡后,将物料打入到薄膜蒸发器中。然后再逐级打入到短程蒸发器中,在温度120℃,真空度为5-10pa下脱除过量的甲苯二异氰酸酯。检测预聚体中游离异氰酸酯含量在0.1%以下即为合格。上述过程中异氰酸酯和多元醇摩尔比为4,最终预聚体nco含量为7.4%。

32.固化剂b组分的制备:将对苯二酚二羟乙基醚100份,在120℃,1000pa以下真空脱水至水分含量≤0.03wt%,然后加入有机锡类催化剂0.2份搅拌均匀备用。

33.填料c组分的制备:将粒径为20微米的空芯玻璃微珠100份和粒径为50μm碳化硅磨

料100份均匀混合,在120℃,1000pa以下真空脱水至水分含量≤0.03wt%,加入粒径为50μm膨胀微珠30份混合均匀。

34.聚氨酯抛光垫的制备:将上述a、b、c组分按照100:20:10的比例充分混合均匀,浇注于模具中成型,经后硫化得到邵氏硬度为55d的弹性体即为基于低游离聚氨酯预聚体的抛光垫。经检测其性能见表1。

35.实施例3

36.低游离聚氨酯预聚体a组分的制备:将分子量为1000的聚己内酯227g、分子量为650的聚四氢呋喃聚醚772g,在温度95℃,真空度为1kpa条件下脱水至含量水在0.03%以下,然后缓慢加入到739g的甲苯二异氰酸酯中,然后缓慢升温至85℃,保温反应2h。反应结束后,搅拌,脱除产物中的气泡。脱泡后,将物料打入到薄膜蒸发器中。然后再逐级打入到短程蒸发器中,在温度120℃,真空度为5-10pa下脱除过量的甲苯二异氰酸酯。检测预聚体中游离异氰酸酯含量在0.1%以下即为合格。上述过程中异氰酸酯和多元醇摩尔比为3.最终预聚体nco含量为7.3%。

37.固化剂b组分的制备:将4,4'-亚甲基-双(3-氯-2,6-二乙基苯胺)100份加热至100℃,1kpa以下真空脱水至水分含量≤0.03wt%,然后加入有机锌类催化剂0.1份搅拌均匀备用。

38.填料c组分的制备:将粒径为40微米的空芯玻璃微珠100份和粒径为50微米的金刚石固体磨料颗粒35份均匀混合,在120℃,1000pa以下真空脱水至水分含量≤0.03wt%,加入1.5%的膨胀微珠混合均匀。

39.聚氨酯抛光垫的制备:将上述a、b、c组分按照100:31:15的比例充分混合均匀,浇注于模具中成型,经后硫化得到邵氏硬度为52d的弹性体即为基于低游离聚氨酯预聚体的抛光垫。经检测其性能见表1。

40.实施例4

41.预聚体a与实施例1相同。

42.固化剂b组分的制备:将3,3'-二氯-4,4'-二氨基二苯基甲烷加热至110℃,1kpa以下真空脱水至水分含量≤0.03wt%,然后加入有机锡类催化剂搅拌均匀备用。

43.填料c组分的制备:将粒径为40微米的空芯玻璃微珠100份和粒径为40nm的氧化锆固体磨料颗粒50份均匀混合,在120℃,1000pa以下真空脱水至水分含量≤0.03wt%,加入膨胀微珠10份混合均匀。

44.聚氨酯抛光垫的制备:将上述a、b、c组分按照100:26:16的比例充分混合均匀,浇注于模具中成型,经后硫化得到邵氏硬度为47d的弹性体即为基于低游离聚氨酯预聚体的抛光垫。经检测其性能见表1。

45.实施例5

46.低游离聚氨酯预聚体a组分的制备:将分子量为650的聚四氢呋喃聚醚200g、分子量为1000的聚四氢呋喃聚醚800g,在温度95℃,真空度为1kpa条件下脱水至含量水在0.03%以下,然后缓慢加入到620g的对苯二异氰酸酯中,迅速水浴降温至85℃,保温反应2h。反应结束后,搅拌,脱除产物中的气泡。脱泡后,将物料打入到薄膜蒸发器中。然后再逐级打入到短程蒸发器中,在温度120℃,真空度为5-10pa下脱除过量的甲苯二异氰酸酯。检测预聚体中游离异氰酸酯含量在0.1%以下即为合格。上述过程中异氰酸酯和多元醇摩尔

比为4.最终预聚体nco含量为5.2%。

47.固化剂b组分的制备:将对苯二酚二羟乙基醚100份,在120℃,1000pa以下真空脱水至水分含量≤0.03wt%,然后加入有机锡类催化剂0.2份搅拌均匀备用。

48.填料c组分的制备:将粒径为40微米的空芯玻璃微珠100份和粒径为20nm的碳化硅磨料35份均匀混合,在120℃,1000pa以下真空脱水至水分含量≤0.03wt%,加入膨胀微珠15份混合均匀。

49.聚氨酯抛光垫的制备:将上述a、b、c组分按照100:20:10的比例充分混合均匀,浇注于模具中成型,经后硫化得到邵氏硬度为50d的弹性体即为基于低游离聚氨酯预聚体的抛光垫。经检测其性能见表1。

50.实施例6

51.低游离聚氨酯预聚体a组分的制备:将分子量为1000的聚四氢呋喃聚醚900g、分子量为2000的聚四氢呋喃聚醚100g,在温度95℃,真空度为1kpa条件下脱水至含量水在0.03%以下,然后缓慢加入到420g的对苯二异氰酸酯中,迅速水浴降温至85℃,保温反应2h。反应结束后,搅拌,脱除产物中的气泡。脱泡后,将物料打入到薄膜蒸发器中。然后再逐级打入到短程蒸发器中,在温度120℃,真空度为5-10pa下脱除过量的甲苯二异氰酸酯。检测预聚体中游离异氰酸酯含量在0.1%以下即为合格。上述过程中异氰酸酯和多元醇摩尔比为4.最终预聚体nco含量为3.9%。

52.固化剂b组分的制备:将对苯二酚二羟乙基醚100份,在120℃,1000pa以下真空脱水至水分含量≤0.03wt%,然后加入有机锡类催化剂0.2份搅拌均匀备用。

53.填料c组分的制备:将粒径为40微米的空芯玻璃微珠100份和粒径为20nm的碳化硅磨料40份均匀混合,在120℃,1000pa以下真空脱水至水分含量≤0.03wt%,加入2%的膨胀微珠混合均匀。

54.聚氨酯抛光垫的制备:将上述a、b、c组分按照100:20:10的比例充分混合均匀,浇注于模具中成型,经后硫化得到邵氏硬度为45d的弹性体即为基于低游离聚氨酯预聚体的抛光垫。经检测其性能见表1。

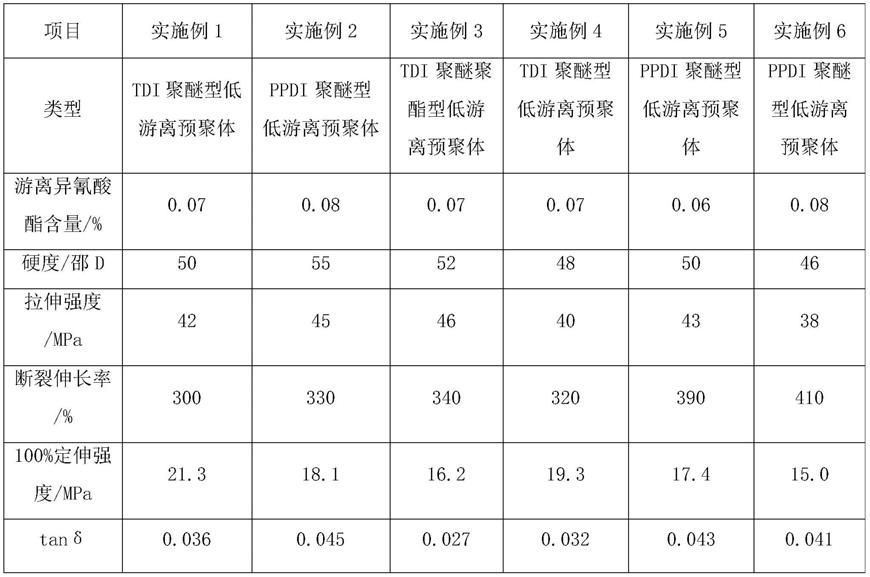

55.表1:基于低游离聚氨酯预聚体的抛光垫性能一览表

56.

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1