一种聚合物多元醇制备方法与流程

1.本发明属于聚合物多元醇的技术领域,具体涉及一种用于制备聚合物多元醇的预聚体合成工艺。本发明还涉及包含这些预聚体制备聚合物多元醇的方法和应用。

背景技术:

2.聚合物多元醇(也称接枝聚醚多元醇或填充多元醇),是聚合物颗粒在聚醚多元醇中的分散体。根据聚合物颗粒的类型,业已工业化的有苯乙烯-丙烯腈共聚物多元醇(简称pop)和聚脲聚合物多元醇(phd)。前者应用较广,通常采用预聚体工艺(pfs)来合成,即单体、基础聚醚多元醇、引发剂和预聚体反应而得,预聚体为具有较低固含量如3~15%的聚合物分散体,为大分子单体和单体在溶剂存在下经引发剂引发聚合而得。所述大分子单体为含有可聚合双键的线性或支化的聚醚多元醇。cn201810316918.5、cn201810316916.6提到可以通过控制pfs的反应条件,如停留时间、温度区间等,获得低转化率的pfs,以获得高固含、低粘度的产品或是改善在高组份pop配方中的泡沫性能。但是应用于工业化控制较难,能耗过高或是设备投资较大,同时,pfs转化率较低也会导致后续pop单体转化率偏低,进而pop产品脱挥困难。

3.pop在应用时对聚合物颗粒具有严格的要求,否则会堵塞发泡机喷头。所以在制备或是包装过程中,必须对pop反应液或是产品进行过滤,如采用100~150目滤网,过滤下的滤渣产生受预聚体影响较大。过滤器清理也带来了生产效率的降低和危废的增加,延长了设备的检维修时间。降低滤渣量,可以降低过滤器的清理频次。

4.现有技术未公开如何调整预聚体来降低滤渣的产生量。本发明中,通过控制大分子单体可聚合双键的种类和组成,制备出具有合适粒径分布的预聚体,进而降低pop制备过程中的滤渣含量。

技术实现要素:

5.为了解决聚合物多元醇装置运行过程中三废产生过多的问题,降低pop制备过程中的滤渣含量,本发明提供了一种用于制备聚合物多元醇的预聚体及其合成工艺。

6.为达到其目的,本发明提供如下技术方案:

7.本发明的第一个方面,提供一种用于制备聚合物多元醇的预聚体,其具有多峰分布,其中一个峰值为50~120nm,另一个峰值为300~750nm,小粒径与大粒径体积比为10/90~40/60。

8.本发明的第二个方面,提供一种上述用于制备聚合物多元醇的预聚体的合成工艺,包括:

9.单体、大分子单体和溶剂的混合物在自由基引发剂存在下,在一定反应温度下,采用间歇法、半连续法或连续法制备。

10.本发明中,制备预聚体用的单体选自乙烯基芳香族化合物、不饱和羧酸及其酯、不饱和腈或酰胺、乙烯基酯或乙烯基卤代物中的一种或多种,如苯乙烯、丙烯酸甲酯、丙烯酸

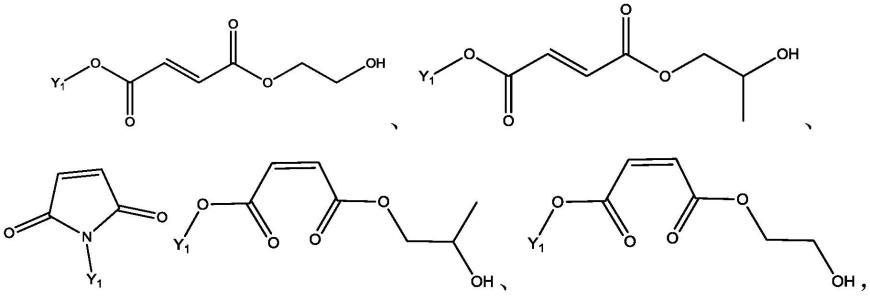

乙酯、丙烯酰胺、丙烯腈、甲基苯乙烯、氯苯乙烯等,特别优选苯乙烯和丙烯腈。当单体为混合物时,优选使用两种单体的混合物,以苯乙烯和丙烯腈为例,质量比通常以80/20~20/80(苯乙烯/丙烯腈),特别优选60/40~40/60(苯乙烯/丙烯腈)。合适的单体总质量占比为7~25%,基于预聚体总重量(即大分子单体、单体、自由基引发剂和溶剂的质量之和)。

11.本发明中,制备预聚体用的自由基引发剂为过氧化物引发剂和/或偶氮类引发剂,如过氧化二癸酰、过氧化二(3,5,5-三甲基己酰基)、过氧化二月桂酰、二叔丁基过氧化物、过氧化二异丙苯、1,1-二(叔丁基过氧)环己烷、1,1-二(叔戊基过氧)环己烷、1,1,3,3-四甲基丁基过氧化-2-乙基己酸酯、过氧-2-乙基己酸叔丁酯(tbpeh)、过新戊酸叔丁酯、过辛酸叔戊酯、过氧新戊酸叔戊酯、2,5-二甲基己烷-2,5-二过-2-乙基己酸酯、过新癸酸叔丁酯、过苯甲酸叔丁酯、1,1-二甲基-3-羟基丁基过氧-2-乙基己酸酯、偶氮二异丁腈、偶氮二异戊腈、偶氮二异丁酸二甲酯中的一种或多种。合适的自由基引发剂用量占比为0.05~0.5%,基于预聚体总重量。

12.本发明中,制备预聚体合成工艺中的溶剂,选自苯、甲苯、乙苯、二甲苯、己烷、异丙醇、正丁醇、2-丁醇、乙酸乙酯、乙酸丁酯和硫醇中一种或多种,优选为异丙醇。合适的溶剂用量占比为35~60%,基于预聚体总重量。

13.本发明中,制备预聚体合成工艺中用到的大分子单体由化合物i和化合物ii组成,化合物i为非端烯基结构的大分子单体,化合物ii为含有端烯基结构的大分子单体,化合物i与化合物ii的质量比为2/8~8/2;大分子单体的用量占比是15~40%,基于预聚体总重量。优选的化合物i由马来酸或富马酸或衣康酸及其衍生物2,3-不饱和双键制备;

14.具体的,化合物i结构式如下所示:

[0015][0016]

化合物ii结构式如下所示:

[0017][0018]

其中:

[0019]

r1为总碳数为1~5的羧基、酯基或取代酯基、酰胺或取代酰胺,优选为羟基烷基酯基或酰胺基;

[0020]

r2为氢原子、甲基或取代甲基、乙基或取代乙基;优选为氢原子或甲基;

[0021]

x1为总碳数为1~5的酯基、酰胺基或取代酰胺基;

[0022]

x2为总碳数为1~8的苯基或取代苯基、酯基或取代酯基或酰胺或取代酰胺;

[0023]

y1为羟值为20~60mgkoh/g的聚醚多元醇残基,该聚醚多元醇为以甘油、三羟甲基丙烷、山梨醇、季戊四醇等官能度3~7的多元醇为起始剂,与环氧丙烷和环氧乙烷经开环反应制备而成,环氧乙烷占环氧化合物总质量的比例控制在7~15%;;

[0024]

y2为羟值为20~60mgkoh/g的聚醚多元醇残基,该聚醚多元醇为以甘油、三羟甲基丙烷、山梨醇、季戊四醇等官能度3~7的多元醇为起始剂,与环氧丙烷和环氧乙烷经开环反

应制备而成,环氧乙烷占环氧化合物总质量的比例控制在7~15%;

[0025]

y1与y2可以相同也可不同;

[0026]

优选地,化合物i为含有马来酸二酯或富马酸二酯或马来酰胺基团的化合物,作为示意图,如下所示:

[0027][0028]

特别优选羟基乙基富马酸二酯结构:

[0029][0030]

优选地,化合物ii为含有异丙烯基二甲基苄基异氰酸酯(tmi)、甲基丙烯酸缩水甘油酯、(甲基)丙烯酸、二甲基苯基异氰酸酯、甲基丙烯酸羟乙酯残基的化合物,作为示意图,如下所示:

[0031][0032]

特别优选含有异丙烯基二甲基苄基异氰酸酯(tmi)、甲基丙烯酸缩水甘油酯残基的化合物:

[0033][0034]

上述化合物的合成可以参考专利cn03811632.4、cn200410094080.8、cn200710129225.7、cn201480012226.1、cn200510116277.1、cn96112759.7所述制备。

[0035]

本发明中,制备预聚体合成温度为85℃~140℃,压力2~5bar。

[0036]

本发明还涉及使用上述预聚体制备聚合物多元醇的方法和应用。首先,预聚体、单体、引发剂在基础聚醚存在下,发生聚合反应;之后,通过真空蒸馏脱除未反应的单体和预聚体中的溶剂,得到聚合物多元醇产品。

[0037]

本发明中,预聚体的质量分数为10~20%,单体的质量分数为35~55%,引发剂的质量分数为0.05~0.6%,基础聚醚的质量分数为25~50%,以预聚体、单体、引发剂、基础聚醚总质量为100%计。

[0038]

本发明中所用的基础聚醚为聚氧化烯聚醚多元醇的简称,其分子量(数均分子量,下同)为500~14000,羟基官能度为2~6,聚氧化烯聚醚多元醇中,环氧乙烷的重量含量优选为2~9.9wt%;作为一种实施方案,聚醚多元醇采用甘油作为起始剂经双金属催化剂开环聚合而得。

[0039]

根据本发明,在制备聚合物多元醇的方法中,作为自由基聚合的引发剂,作为已知的,可以使用有机过氧化物和/或偶氮类化合物,如过氧化苯甲酰、2-乙基己酸过氧化叔戊酯、过氧化月桂酰、过氧化辛酸丁酯、环己基过氧化二叔丁基醚、环己基过氧化二叔戊基醚、偶氮四甲基丁二酸二甲酯、偶氮二异丁腈(aibn)和偶氮二甲基丁腈(ambn)。

[0040]

本发明中,在制备聚合物多元醇的方法中,所述单体为烯属不饱和单体,选自芳香族烯烃(如苯乙烯、甲基苯乙烯、氯代苯乙烯等),或是不饱和腈类(如丙烯腈、甲基丙烯腈),或丙烯酸及甲基丙烯酸酯类(如(甲基)丙烯酸甲酯、(甲基)丙烯酸乙酯、(甲基)丙烯酸壬酯等)。作为一种理想的方案,通常业内人士选择用苯乙烯和丙烯腈。两种单体的组成可以按照各自的配方以任意配比进行组合,作为优选方案,单体苯乙烯与单体丙烯腈的质量比例为20/80~80/20。

[0041]

本发明中,聚合反应温度优选范围为90~130℃,更优选范围为100~110℃。间歇、半连续、连续操作均可,优选连续化操作,特别优选双釜连续化操作,反应液在聚合釜中的总聚合停留时间一般控制在0.5~3h;聚合完成后业内人士一般进行一段时间的老化处理,老化温度通常较反应温度高10~20℃,老化停留时间通常为0.5~3h。

[0042]

本发明中,蒸馏的操作是常规的脱除聚合物多元醇中的未反应单体及溶剂的操作,通常称为脱单操作,其真空蒸馏处理过程可选自常见的闪蒸、薄膜蒸发、超重力蒸发等脱单单元操作,并不局限于此。作为优选方案,可以选择惰性气体汽提或是水蒸气汽提的方式对未反应的不饱和单体进行脱除,优选水蒸气汽提。通常控制操作温度在90~140℃,压力在0~20kpa之间,优选温度在110~140℃,压力在2~10kpa下。

[0043]

本发明的有益效果在于:

[0044]

预聚体粒径过小,制备的聚合物多元醇滤渣少,但是产品的粘度大,过滤流动通过性能较差;预聚体粒径偏大,产品的分散性能差,滤渣多,堵塞滤网导致通过性能也较差。通过合适的大小粒径分布和构成,对后续制备聚合物多元醇的过程中,在相同的固含下,可以显著的降低pop产品的粘度;同时,产品的流动过滤性能提升,过滤后的滤渣有效降低。可聚合双键两端有取代基时,聚合位阻大多倾向于共聚,制备的预聚体粒径大,而含有亚甲基的可聚合双键化合物,聚合活性高,共聚的同时也有部分自聚,导致制备的预聚体粒径小,通过调整含有不同可聚合双键的大分子单体的比例可以实现粒径的控制和合成。

附图说明

[0045]

图1是实施例二预聚体b粒径分布图

[0046]

图2是对比例一预聚体m粒径分布图

[0047]

图3是对比例二预聚体n粒径分布图

[0048]

其中,横坐标表示粒径大小(nm),纵坐标表示散射光强度。

具体实施方式

[0049]

下面通过具体实施例对本发明进行详细描述。本发明的范围并不以具体实施方式为限。

[0050]

分子量测定:凝胶渗透色谱法(gpc)使用基于din55672-1的方法测定,采用氯仿作为洗脱液,混合床柱(agilent pl gel;sdvb),红外折射率检测仪,聚乙二醇标样校准。

[0051]

粘度:以毫帕秒(mpa

·

s)计,使用anton paar svm3000粘度计上在25℃下测量。

[0052]

粒径:马尔文纳米粒径测试仪zs90,聚苯乙烯检测池,使用乙醇稀释1万倍,25℃。

[0053]

过滤性能及滤渣含量:500目尼龙滤网,加压至0.5bar表压,加热聚合物多元醇至50℃,记录1l聚合物多元醇的通过时间,以秒(s)计;过滤后,使用乙醇冲洗滤网,干燥后称量滤网上滤渣的质量,计算单位pop的滤渣含量,以ppm计;

[0054]

在本发明中所用化合物的缩写和含义的说明如下:

[0055]

化合物i

‑①

:通过甘油与环氧丙烷和环氧乙烷反应制备的koh催化的高回弹软泡聚醚多元醇(羟值28.5mgkoh/g,eo含量15%)与马来酸酐反应,再用eo封端处理,粘度4100mpa

·

s@25℃。

[0056]

化合物i

‑②

:通过甘油与环氧丙烷和环氧乙烷反应制备的koh催化的高回弹软泡聚醚多元醇(羟值34mgkoh/g,eo含量18%)与富马酸反应,再用eo封端处理,粘度3720mpa

·

s@25℃。

[0057]

化合物ii

‑①

:600g通过三羟甲基丙烷与环氧丙烷和环氧乙烷反应制备的koh催化的聚醚多元醇(羟值28mgkoh/g,eo含量17.7%)与0.15mol丙烯酸在500ppm对甲苯磺酸存在下,以500ml甲苯作为脱水剂,分水操作2h,脱除溶剂后而得,粘度1650mpa

·

s@25℃。

[0058]

化合物ii

‑②

:1200克通过山梨醇与环氧丙烷和环氧乙烷反应制备的koh催化的聚醚多元醇(羟值29mgkoh/g,eo含量16%)在60g甲苯存在下与0.12mol的异丙烯基二甲基苄基异氰酸酯反应,反应温度90℃,使用300ppm的有机锡(t-9)催化反应3h后得到,粘度1765mpa

·

s@25℃。

[0059]

f3156:基础聚醚多元醇,通过甘油与与环氧丙烷和环氧乙烷反应制备的koh制备的软泡聚醚多元醇,万华化学集团股份有限公司,羟值56.2mgkoh/g,eo含量7~10%。

[0060]

引发剂a:1,1,3,3-四甲基丁基过氧化-2-乙基己酸酯,购自nouryon;

[0061]

引发剂b:ambn,2,2'-偶氮二(2-甲基丁腈),购自nouryon。

[0062]

预聚体的制备步骤:

[0063]

使用两级连续化反应体系,第一级为连续搅拌釜反应器(300mlcstr)第二级为管式活塞流反应器(300ml)。反应原料混合后降至5℃以下,通过平流泵经进料管进入一级反应器,反应器充分混合后溢流至第二反应器,反应混合物的温度控制在120

±

0.5℃,通过第二级反应器控制反应体系压力维持在4

±

0.5bar,收集预聚体反应液备用。

[0064]

表1预聚体合成原料配比

[0065][0066]

聚合物多元醇的制备步骤:

[0067]

使用两级连续化反应体系,两级均为连续搅拌釜反应器(1000mlcstr)。在每个反应器中的停留时间为约60分钟。反应原料混合后降至5℃以下,通过平流泵经进料管进入一级反应器,然后溢流至第二反应器,反应混合物的温度控制在120

±

0.5℃,收集经过第二级反应器的反应液,经过真空汽提脱除挥发物(操作温度在120~140℃,压力在0.01~0.1kpa),测试指标。

[0068]

表2聚合物多元醇合成原料配比

[0069][0070]

预聚体及聚合物多元醇测试指标分别如表3、表4所示:

[0071]

表3预聚体测试结果

[0072][0073]

表4聚合物多元醇测试结果

[0074][0075]

*:600s内未能完全通过。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1