高导热系数导热硅脂及其制备方法与流程

1.本发明涉及高导热绝缘材料技术领域,尤其涉及一种高导热系数导热硅脂及其制备方法。

背景技术:

2.随着各类电子产品的性能越来越高,元器件的功率密度越来越高,因此元器件和散热器之间的接触热阻越来越受到设计者的重视,行业对于高性能界面材料的需求也愈发迫切。

3.同时激励竞争的市场环境使得成本成为设计工作中的重中之重,因此出于节省成本以及减少传热热阻的目的使得无铜基板设计成为当前常见的一种设计方式。该设计方式使得导热硅脂的横向导热系数大小直接关系到元器件的表面温度分布。

技术实现要素:

4.本发明的第一个目的在于提供一种高导热系数导热硅脂,相比较目前市场上常见的导热系数为5w/mk的导热硅脂,本发明所提供的导热硅脂导热系数可达9w/mk。同时,本发明所提供的导热硅脂针对平面度不是特别高的元器件有很强的适应性,能有效填充元器件和散热器之间的空气间隙。

5.为达到上述目的,本发明的技术方案为:

6.一种高导热系数导热硅脂,包括按重量份计的如下组分:

7.导热填料:65-75份

8.硅油:20-35份

9.处理剂:1-5份

10.荷电化改性石墨烯颗粒:1-5份。

11.较佳地,所述导热填料为氮化铝,所述导热填料由四种不同粒径的导热粉体级配而成,其不同粒径按重量份计如下:

12.20-50μm:15份

13.10-20μm:20份

14.1-10μm:35份

15.0.1-1μm:30份。

16.进一步地,所述导热填料表面镀镍处理,镀层厚度为0.1-1.5μm。

17.可选地,所述硅油为乙基硅油、苯基硅油、甲基苯基硅油、甲基氯苯基硅油、甲基乙氧基硅油、甲基三氟丙基硅油、甲基乙烯基硅油和甲基羟基硅油中的至少一种;和/或

18.所述硅油的粘度为50cs-100cs。

19.可选地,所述荷电化改性石墨烯颗粒形状为类球状或球状,颗粒粒径为1-10μm。

20.可选地,所述处理剂为双官能团硅烷偶联剂中的至少一种,具体为双-(2-(三乙氧基硅烷)丙基)-四硫化物或双-(γ-(三乙氧基硅)丙基)-二硫化物。

21.本发明的第二个目的在于提供一种高导热系数导热硅脂的制备方法,包括以下步骤:

22.(1)将20-35份硅油和1-5份处理剂在室温混合搅拌均匀;

23.(2)分次加入65-75份导热填料并在室温混合搅拌,待导热填料加完后,加入1-5份荷电化改性石墨烯颗粒再次混合充分搅拌,升温至100℃~120℃,高速分散搅拌混合搅拌均匀;

24.(3)将步骤(2)中搅拌好的导热硅脂倒入三辊机中研磨,直至细腻没有颗粒,真空脱泡,得到高导热系数导热硅脂。

25.由于采用上述方案,本发明的有益效果是:荷电化改性石墨烯颗粒能提高导电填料对处理剂的润湿性能,提高了填充率,同时荷电化改性石墨烯颗粒使四种不同粒径的导热填料吸附在荷电化改性石墨烯颗粒的表面,形成紧密的微交联结构,能提升硅脂整体特别是横向导热系数;同时所述导热填料按不同粒径配比能自适应填充不同尺寸的空气间隙,能有效填充不同尺寸的空气间隙,有效增加纵向导热系数,进一步提高体系的热导率。此外,表面镀层使得导热填料不会水解,增加了器件长时间运行的可靠性。同时该导热填料配比能自适应不同尺寸的间隙,和目前市场上的硅脂相比对平面度不是特别高的元器件具有很强的适用性。

具体实施方式

26.以下结合所示实施例对本发明作进一步的说明。

27.导热填料对导热硅脂的性能起到了决定性作用,本发明采用理论导热系数为320w/m.k的氮化铝作为导热填料。对于平面度不是特别好的元器件,由于其表面和散热器之间存在着尺寸各不相同的空气间隙,本发明导热填料采用4种不同粒径的导热填料,能自适应地填充各尺寸的间隙,有效增加纵向导热系数。同时微交联结构又能增加横向导热系数,对元器件表面起到很高的均温效果。在本发明中,在还原剂和氨水存在的条件下,将所述氧化石墨烯原料与聚二烯丙基二甲基卤化铵进行加热反应,得到功能化正电荷改性石墨烯,该方式仅是实现荷电化改性石墨烯的一种方式,现有技术中获得荷电化改性石墨烯皆可。

28.实施例1

29.本实施例所述高导热系数的导热硅脂,包括以下重量份组分:粘度为60mpa.s的乙基硅油20份、双-(2-(三乙氧基硅烷)丙基)-四硫化物3份、类球状的荷电化改性石墨烯颗粒5份和70份的四种不同粒径的氮化铝,其中,粒径为0.5μm的氮化铝21份、粒径为8μm的氮化铝24.5份、粒径为15μm的的氮化铝14份、粒径为40μm的氮化铝10.5份。

30.本实施例所述的高导热系数导热硅脂的制备方法,包括以下步骤:

31.(1)将20份乙基硅油和3份双-(2-(三乙氧基硅烷)丙基)-四硫化物在室温混合搅拌均匀;

32.(2)分次加入70份的四种不同粒径的导热填料并在室温混合搅拌,待导热填料加完后,加入5份荷电化改性石墨烯颗粒再次混合充分搅拌,升温至100℃~120℃,高速分散搅拌混合搅拌均匀;

33.(3)将步骤(2)中搅拌好的导热硅脂倒入三辊机中研磨,直至细腻没有颗粒,真空

脱泡,得到高导热系数导热硅脂。

34.实施例2

35.一种导热硅脂,与实施例1的区别仅在于:包括以下重量份组分:类球状的荷电化改性石墨烯颗粒3份。

36.实施例3

37.一种导热硅脂,与实施例1的区别仅在于:包括以下重量份组分:粘度为80mpa.s的二甲基硅油35份、双-(γ-(三乙氧基硅)丙基)-二硫化物2份、荷电化改性石墨烯颗粒1份和65份的四种不同粒径的氮化铝,其中,粒径为0.1μm的氮化铝19.5份、粒径为5μm的氮化铝22.75份、粒径为13μm的的氮化铝13份、粒径为40μm的氮化铝9.75份。

38.对照例1:

39.一种导热硅脂,与实施例1的区别仅在于:用等量筛分径为0.1~1μm的氮化铝粉代替全部导热填料。

40.对照例2:

41.与实施例1的区别仅在于:用等量筛分径为1~10μm的氮化铝粉代替全部导热填料。

42.对照例3:

43.与实施例1的区别仅在于:用等量筛分径为10~20μm的氮化铝粉代替全部导热填料。

44.对照例4:

45.与实施例1的区别仅在于:用等量筛分径为20~50μm的氮化铝粉代替全部导热填料。

46.对照例5:与实施例1的区别仅在于:不添加荷电化改性石墨烯颗粒。

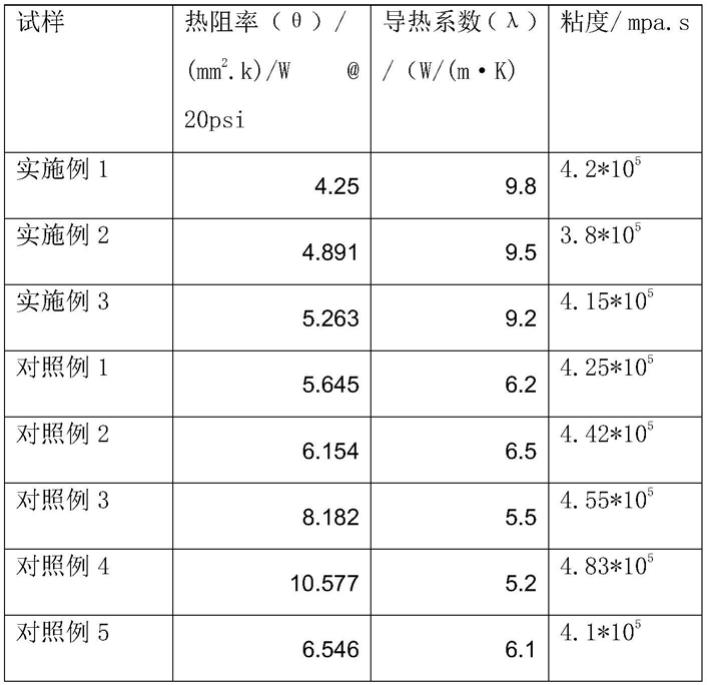

47.对实施例1~3及对照实施例1-5制备的导热硅脂进行性能测试,导热系数(λ)及热阻率(θ):采用w-9389型测试机,参照astmd5470的导热电绝缘材料热传输性能的标准测试方法进行测试;粘度:采导热用rvdt2t型粘度仪对试样进行粘度测试;具体实验结果记录如表1所示:

48.表1.导热硅脂性能实验结果表

[0049][0050]

从表1中可以看出,荷电化改性石墨烯颗粒能提高导电填料对处理剂的润湿性能,提高了填充率,降低了热阻,荷电化改性石墨烯颗粒与四种不同粒径的导热粉体级配共同配合,使导热硅脂导热系数可达9w/mk以上。

[0051]

上述相关说明以及对实施例的描述是为便于该技术领域的普通技术人员能理解和应用本发明。熟悉本领域技术的人员显然可以容易地对这些内容做出各种修改,并把在此说明的一般原理应用到其它实施例中而不必经过创造性的劳动。因此,本发明不限于上述相关说明以及对实施例的描述,本领域的技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1