一种耐黄变长效防老化材料的制备方法与流程

1.本发明属于橡胶助剂领域,涉及一种耐黄变长效防老化材料的制备方法。

背景技术:

2.橡胶在使用过程中,会受到外界因素(如臭氧老化、热氧老化等)影响而老化,导致其物理机械性能发生变化,使橡胶失去弹性,机械性能下降,使用寿命缩短。为了解决橡胶老化问题,有必要在橡胶中加入防老化材料,以便抑制或者延缓老化进程,延长使用寿命。

技术实现要素:

3.为解决现有技术中的不足,本发明提供一种耐黄变长效防老化材料的制备方法,以对苯二甲酸金属盐复配有机骨架材料为载体,间亚苯基双马来酰亚胺负载于其骨架中的配位螯合物,不仅有利于对苯二甲酸金属盐与橡胶的相容性,提高橡胶的机械强度和抗紫外线光稳定性,还可以提高橡胶的抗氧化性能。

4.一种耐黄变长效防老化材料的制备方法,具体制备过程如下:s1: 利用碱减量废水制备对苯二甲酸金属盐复配有机骨架材料;s2:在反应釜中配制马来酸酐有机溶液,随后在配制好的马来酸酐有机溶液中加入一定量的间苯二胺,常压条件下加热至120-150℃混合回流反应4-8h后,过滤,洗涤,在50℃下真空干燥,得到间亚苯基双马来酰亚胺;s3:在不断搅拌下,将对苯二甲酸金属盐复配有机骨架材料和间亚苯基双马来酰亚胺按一定质量比溶解于二甲基甲酰胺中,升温至45-50℃后保温30-60min,随后真空蒸出二甲基甲酰胺和水的混合物,得到配位螯合物;s4:将步骤s3制得的螯合物在常温下粉碎,即得目标产品。

5.优选地,所述步骤s1的具体制备步骤如下:s1-1:将碱减量废水进行脱色除杂处理,并调节碱减量废水ph值至7.5-9;s1-2:将预先配制好的金属氯化盐溶液加入到经步骤s1-1处理后的碱减量废水中,混合搅拌均匀反应20-120min后,过滤、洗涤、烘干即得到对苯二甲酸金属盐复配有机骨架材料。

6.优选地,所述步骤s1-1中经脱色除杂处理后的碱减量废水的主要成分为对苯二甲酸钠,且含量为98.6%及以上。

7.优选地,所述步骤s1-2中的金属氯化盐溶液为氯化钙溶液和氯化锌溶液的混合液,其中,所述氯化钙溶液的质量分数为25%-50%,所述氯化锌溶液的质量分数为15%-30%。

8.优选地,所述步骤s1-2中,n(ca2+)+ n(zn2+):n(对苯二甲酸钠)=1-1.1:1。

9.优选地,所述步骤s2中,马来酸有机溶液的溶剂为邻二甲苯,且所述马来酸酐有机溶液的浓度为2mol/l。

10.优选地,所述马来酸酐和间苯二胺添加的摩尔量比为1:1。

11.优选地,对苯二甲酸金属盐复配有机骨架材料和间亚苯基双马来酰亚胺的质量比

为1-5:1。

12.有益效果:本发明提供一种耐黄变长效防老化材料的制备方法,具有如下优点:(1)在该反应过程中,马来酸与间苯二胺缩聚制备得到间亚苯基马来酰胺聚合物,其具有反应性nh基团,以及聚合物上的马来双键,能够对硫化胶的降解起防护和稳定作用。

13.(2)本发明的目标产品是以对苯二甲酸金属盐复配有机骨架材料为载体,间亚苯基双马来酰亚胺负载于其骨架中的配位螯合物,从而提高了胺基的稳定性。

14.(3)对苯二甲酸钙可以作为辅助剂提高橡胶的机械强度;(4)对苯二甲酸钙和对苯二甲酸锌对重金属离子具有良好的络合作用,能够稳定重金属离子,起到防金属毒害的效果。

具体实施方式

15.为了使本技术领域的人员更好地理解本技术中的技术方案,下面对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本技术保护的范围。

16.一种耐黄变长效防老化材料的制备方法,具体制备过程如下:s1: 利用碱减量废水制备对苯二甲酸金属盐复配有机骨架材料;s2:在反应釜中配制马来酸酐有机溶液,随后在配制好的马来酸酐有机溶液中加入一定量的间苯二胺,常压条件下加热至120-150℃混合回流反应4-8h后,过滤,洗涤,在50℃下真空干燥,得到间亚苯基双马来酰亚胺;s3:在不断搅拌下,将对苯二甲酸金属盐复配有机骨架材料和间亚苯基双马来酰亚胺按一定质量比溶解于二甲基甲酰胺中,升温至45-50℃后保温30-60min,随后真空蒸出二甲基甲酰胺和水的混合物,得到配位螯合物;s4:将步骤s3制得的螯合物在常温下粉碎,即得目标产品。

17.所述用碱减量废水制备对苯二甲酸金属盐复配有机骨架材料的具体步骤如下:s1-1:将碱减量废水进行脱色除杂处理,调节碱减量废水ph值至7.5经脱色除杂处理后的碱减量废水的主要成分为对苯二甲酸钠,且含量为98.6%;s1-2:将预先配制好的金属氯化盐溶液加入到经步骤s1-1处理后的碱减量废水中,混合搅拌均匀反应20-120min后,过滤、洗涤、烘干即得到对苯二甲酸金属盐复配有机骨架材料,其中,氯化钙溶液和氯化锌溶液的混合液,其中,所述氯化钙溶液的质量分数为25%,所述氯化锌溶液的质量分数为30%,且钙离子与锌离子的总添加的摩尔量与对苯二甲酸钠的摩尔量的比值为1。

18.根据上述步骤制得的对苯二甲酸金属盐复配有机骨架材料即为实施例1-3所用的对苯二甲酸金属盐复配有机骨架材料。

19.实施例1一种耐黄变长效防老化材料的制备方法为:在2mol/l的马来酸酐有机溶液中加入一定量的间苯二胺(马来酸酐/间苯二胺的摩尔量比为1:1),常压条件下加热至145℃混合回流反应5h后,过滤,洗涤,在50℃下真空干燥,得到间亚苯基双马来酰亚胺(马来酸酐和间苯二胺添加的摩尔量比为1:1);在不断搅拌下,将对苯二甲酸金属盐复配有机骨架材料和

间亚苯基双马来酰亚胺按一定质量比(对苯二甲酸金属盐复配有机骨架材料和间亚苯基双马来酰亚胺的质量比为5:1)溶解于二甲基甲酰胺中,升温至50℃后保温30min,随后真空蒸出二甲基甲酰胺和水的混合物,得到配位螯合物;将步骤s3制得的螯合物在常温下粉碎,即得目标产品。

20.实施例2一种耐黄变长效防老化材料的制备方法为:在2mol/l的马来酸酐有机溶液中加入一定量的间苯二胺(马来酸酐/间苯二胺的摩尔量比为1:1),常压条件下加热至145℃混合回流反应6h后,过滤,洗涤,在50℃下真空干燥,得到间亚苯基双马来酰亚胺(马来酸酐和间苯二胺添加的摩尔量比为1:1);在不断搅拌下,将对苯二甲酸金属盐复配有机骨架材料和间亚苯基双马来酰亚胺按一定质量比(对苯二甲酸金属盐复配有机骨架材料和间亚苯基双马来酰亚胺的质量比为3:1)溶解于二甲基甲酰胺中,升温至45℃后保温45min,随后真空蒸出二甲基甲酰胺和水的混合物,得到配位螯合物;将步骤s3制得的螯合物在常温下粉碎,即得目标产品。

21.实施例3一种耐黄变长效防老化材料的制备方法为:在2mol/l的马来酸酐有机溶液中加入一定量的间苯二胺(马来酸酐/间苯二胺的摩尔量比为1:1),常压条件下加热至150℃混合回流反应8h后,过滤,洗涤,在50℃下真空干燥,得到间亚苯基双马来酰亚胺(马来酸酐和间苯二胺添加的摩尔量比为1:1);在不断搅拌下,将对苯二甲酸金属盐复配有机骨架材料和间亚苯基双马来酰亚胺按一定质量比((对苯二甲酸金属盐复配有机骨架材料和间亚苯基双马来酰亚胺的质量比为1:1))溶解于二甲基甲酰胺中,升温至45℃后保温60min,随后真空蒸出二甲基甲酰胺和水的混合物,得到配位螯合物;将步骤s3制得的螯合物在常温下粉碎,即得目标产品。

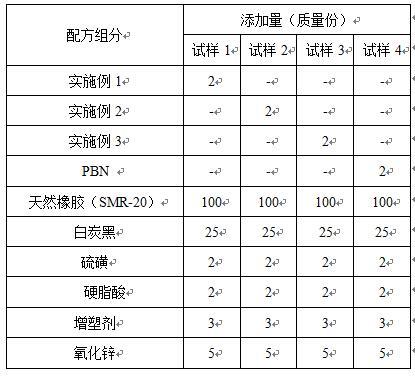

22.实施例1-3所用的马来酸有机溶液的溶剂为邻二甲苯,且所述马来酸酐有机溶液的浓度为2mol/l。将实施例1、2、3和苯基-β-萘胺(pbn,商品级)根据如表1所示的混炼配方进行混炼,分别得到试样1、试样2、试样3和试样4。

23.表1:混炼配方

(1)分别对上述试样1、2、3、4混炼得到的胶料按照国家标准在老化前和老化后(100℃

×

7d)分别进行物理机械性能测试和耐天候老化试验。

24.耐天候老化试验方法:取同一标准试样按试样的长度方向与压延、压出方向垂直,截成均等3片,将试片按360

°

折叠,将试片同一部位固定,然后将其置于同一位置的朝阳处,观察试片表面老化情况。

25.上述测试结果具体如表2所示:表2 各试样的力学性能和耐热老化性能测试结果

根据上述实验结果得出以下结论:1)添加本发明的防老化材料可以使得nr硫化橡胶的抗热老化性能超过橡胶工业中普遍使用的抗氧剂pbn,这不仅是由于苯环结构,而是由于马来酸部分的双键能够捕获自由基的功效。

26.2) 添加本发明的防老化材料可以使得nr硫化橡胶的物理机械性能均要优于橡胶工业中普遍使用的抗氧剂pbn,这是由于本发明通过对苯二甲酸盐与间亚苯基马来酰胺聚合物之间的螯合,从而在橡胶中引入了刚性结构的对苯二甲酸盐。从而提高了橡胶的物理机械性能。

27.(2)分别对上述试样1、2、3、4混炼得到的胶料进行200h的紫外光辐射,其物理机械性能如表3所示。

28.表3 经紫外光辐射后各试样的物理机械性能

根据上述实验结果得出以下结论:添加本发明的防老化材料可以使得nr硫化橡胶的抗紫外线能力超过橡胶工业中普遍使用的抗氧剂pbn,这不仅由于苯环的共振作用和马来基团的双键对形成的自由基的稳定作用,而且还因为对苯二甲酸钙与对苯二甲酸锌协同作用,与间亚苯基马来酰胺形成稳定的螯合物,从而提高了间亚苯基马来酰胺中胺基的稳定性。

29.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1