一种高耐磨橡胶基复合材料及其制备方法

1.本发明涉及高分子复合材料技术领域,特别涉及一种高耐磨橡胶基复合材料的粘合方法。

背景技术:

2.随着橡胶工业技术的发展,对橡胶材料的性能提出了越来越高的要求。而将高性能纤维,如芳纶引入橡胶基体制备复合材料已经成为研究和应用的热点之一。目前,芳纶/橡胶复合材料广泛应用于轮胎、传送带、密封件及雨刮器等领域。这些产品均对材料的力学性能及摩擦学性能提出了较高的要求。较好的力学/摩擦学性能,对延长制品使用寿命、保证制品安全性及降低能源消耗等均具有重要意义。但是,芳纶/橡胶复合材料在制备过程中也存在一定的问题。纤维不能与橡胶基体实现化学键合,而当纤维以浆粕的形式应用时,其在橡胶基体中难以分散。这些问题都会导致复合材料性能的降低。为解决这一问题,到目前为止,一系列方法,如预分散、表面改性等,已被用于改善ap在橡胶基体中的分散能力。但这些方法往往对复合材料的拉伸、撕裂及耐磨等性能顾此失彼。

3.因此,目前急需一种新的方法来提高复合材料的力学性能和耐磨性。

技术实现要素:

4.为了满足制备综合性能好,耐磨性优异的橡胶基复合材料的目的,本发明提供了如下的技术方案:

5.本发明提供了一种高耐磨橡胶基复合材料,其特征在于,所述复合材料包括以下重量份数的原料:橡胶100份、活性剂2-12份、防老剂0.5-2份、炭黑20-70份、增塑剂1-20份、硫化剂0.5-2份、促进剂0.5-2份、经离子液体乙醇溶液处理的芳纶1-50份。

6.优选地,所述橡胶包括:丁腈橡胶、氢化丁腈橡胶、天然橡胶、丁苯橡胶和氯丁橡胶。

7.优选地,所述活性剂包括氧化锌1.5-8份和硬脂酸0.5-4份;

8.所述防老剂包括2,2,4-三甲基-1,2-二氢喹啉聚合物、n-(1,3-二甲基丁基)-n'-苯基对苯二胺和n-苯基-2-萘胺;

9.所述炭黑包括n660,n550,n330和n339;

10.所述增塑剂包括邻苯二甲酸二辛酯、松焦油和芳烃油;

11.所述促进剂包括n-环己基-2-苯并噻唑次磺酰胺、二硫化四甲基秋兰姆、n,n-二环己基-2-苯并噻唑次磺酰胺、六亚甲基四胺、n-叔丁基-2-苯并噻唑次磺酰胺、二硫化四苄基秋兰姆和二硫化二苯并噻唑;

12.所述硫化剂包括不溶性硫黄、普通硫黄粉;

13.优选地,所述芳纶包括短切芳纶和芳纶浆粕,所述短切芳纶的长径比为80-500。

14.优选地,所述芳纶经离子液体处理的方法包括如下步骤:

15.(1)将离子液体加入到乙醇中,充分溶解后得到离子液体乙醇溶液;

16.(2)将芳纶浸入到所述离子液体乙醇溶液中浸泡;

17.(3)将浸泡后的芳纶烘干。

18.优选地,所述离子液体中包括在侧链上含有碳碳双键结构的阳离子和阴离子;所述离子液体乙醇溶液的浓度为0.05-2g/l;所述离子液体乙醇溶液中离子液体与芳纶的质量比为1:30-1:300;所述烘干的温度为60-150℃。

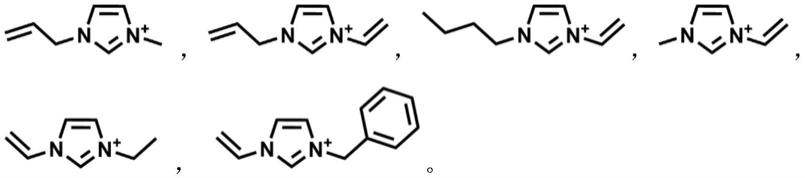

19.优选地,所述在侧链上含有碳碳双键结构的阳离子包括如下结构:

[0020][0021]

优选地,所述复合材料的制备方法包括如下步骤:

[0022]

(1)将橡胶、活性剂、防老剂、炭黑、增塑剂和经离子液体乙醇溶液处理的芳纶在密炼机中以60-120℃为初始温度混炼5-10min,得到初级产品;

[0023]

(2)将促进剂、硫化剂加入到所述初级产品中,在开炼机中以20℃-40℃为初始温度混炼5-15min,混炼均匀后得到半成品;

[0024]

(3)将所述半成品置于模具中进行硫化,得到高耐磨橡胶基复合材料,硫化温度为140-170℃,硫化时间为10-20min。

[0025]

其次,本发明提供了一种高耐磨橡胶基复合材料的制备方法,其特征在于,所述制备方法包括如下步骤:

[0026]

(1)将橡胶、活性剂、防老剂、炭黑、增塑剂和经离子液体乙醇溶液处理的芳纶在密炼机中以60-120℃为初始温度混炼5-10min,得到初级产品;

[0027]

(2)将促进剂、硫化剂加入到所述初级产品中,在开炼机中以20℃-40℃为初始温度混炼5-15min,混炼均匀后得到半成品;

[0028]

(3)将所述半成品置于模具中进行硫化,得到高耐磨橡胶基复合材料,硫化温度为140-170℃,硫化时间为10-20min。

[0029]

优选地,所述橡胶包括:丁腈橡胶、氢化丁腈橡胶、天然橡胶、丁苯橡胶和氯丁橡胶;

[0030]

所述活性剂包括氧化锌1.5-8份和硬脂酸0.5-4份;

[0031]

所述防老剂包括2,2,4-三甲基-1,2-二氢喹啉聚合物、n-(1,3-二甲基丁基)-n'-苯基对苯二胺和n-苯基-2-萘胺;

[0032]

所述炭黑包括n660,n550,n330和n339;

[0033]

所述增塑剂包括邻苯二甲酸二辛酯、松焦油和芳烃油;

[0034]

所述促进剂包括n-环己基-2-苯并噻唑次磺酰胺、二硫化四甲基秋兰姆、n,n-二环己基-2-苯并噻唑次磺酰胺、六亚甲基四胺、n-叔丁基-2-苯并噻唑次磺酰胺、二硫化四苄基秋兰姆和二硫化二苯并噻唑;

[0035]

所述硫化剂包括不溶性硫黄、普通硫黄粉;

[0036]

所述芳纶包括短切芳纶和芳纶浆粕,所述短切芳纶的长径比为80-500;

[0037]

所述芳纶经离子液体处理的方法包括如下步骤:

[0038]

(1)将离子液体加入到乙醇中,充分溶解后得到离子液体乙醇溶液;

[0039]

(2)将芳纶浸入到所述离子液体乙醇溶液中浸泡;

[0040]

(3)将浸泡后的芳纶烘干;

[0041]

所述离子液体乙醇溶液的浓度为0.05-2g/l;所述离子液体乙醇溶液中离子液体与芳纶的质量比为1:30-1:300;所述烘干的温度为60-150℃;

[0042]

所述离子液体中包括在侧链上含有碳碳双键结构的阳离子和阴离子;所述离子液体乙醇溶液的浓度为0.05-2g/l;所述离子液体乙醇溶液中离子液体与芳纶的质量比为1:30-1:300;所述烘干的温度为60-150℃;

[0043]

所述侧链上含有碳碳双键结构的阳离子包括如下结构:

[0044][0045]

本发明的有益效果是:

[0046]

本发明使用阳离子结构中侧链上含有双键的离子液体来对芳纶进行处理,提高了芳纶与橡胶基体的相容性及与橡胶的化学键合能力,提升了橡胶基复合材料的力学性能与耐磨性。本发明所提供的复合材料具有抗撕裂能力强、耐磨性优异、磨损率低、使用寿命长的优点。

附图说明

[0047]

图1为本发明实验例中未加入芳纶组耐磨性测试后的扫描电镜照片;

[0048]

图2为本发明实验例中加入15份未处理芳纶组耐磨性测试后的扫描电镜照片;

[0049]

图3为本发明实验例中加入15份经1-羧甲基-3-甲基咪唑氯盐处理后的芳纶浆粕组耐磨性测试后的扫描电镜照片;

[0050]

图4为本发明实验例中加入15份经1-烯丙基-3-乙烯基咪唑氯盐处理后的芳纶浆粕组耐磨性测试后的扫描电镜照片;

具体实施方式

[0051]

为能清楚说明本方案的技术特点,下面通过具体实施方式,对本方案进行阐述。

[0052]

实施例1

[0053]

1.制备经离子液体乙醇溶液处理的芳纶浆粕

[0054]

(1)将1-丙烯基-3-乙烯基咪唑氯盐(结构如下)离子液体加入到乙醇中,充分溶解后得到浓度为0.222g/l离子液体乙醇溶液;

[0055]

(2)将芳纶浆粕浸入到所述离子液体乙醇溶液中浸泡,离子液体与芳纶浆粕的质量比为1:100;

[0056]

(3)将浸泡后的芳纶浆粕烘干;

[0057][0058]

2.制备高耐磨橡胶复合材料

[0059]

(1)将丁腈橡胶100份,氧化锌5份,硬脂酸1份,2,2,4-三甲基-1,2-二氢化喹啉聚合体(tmq)1.2份,炭黑n550 40份,邻苯二甲酸二辛酯(dop)10份,经1-丙烯基-3-乙烯基咪唑氯盐离子液体处理的芳纶浆粕15份在密炼机中以90℃为初始温度混炼7min,得到初级产品。

[0060]

(2)将n-环己基-2-苯并噻唑次磺酰胺1份,不溶性硫黄1.5份加入到上述初级产品中,在开炼机中以40℃为初始温度混炼10min,混炼均匀后得到半成品。

[0061]

(3)将半成品置于模具中,硫化温度为155℃,压力为10mpa,硫化时间为14min,得到高耐磨橡胶基复合材料1。

[0062]

实施例2

[0063]

1.制备经离子液体乙醇溶液处理的芳纶浆粕

[0064]

(1)将1-丙烯基-3-乙烯基咪唑氯盐(结构如下)离子液体加入到乙醇中,充分溶解后得到浓度为0.222g/l离子液体乙醇溶液;

[0065]

(2)将芳纶浆粕浸入到所述离子液体乙醇溶液中浸泡,离子液体与芳纶浆粕的质量比为1:100;

[0066]

(3)将浸泡后的芳纶浆粕烘干;

[0067][0068]

2.制备高耐磨橡胶复合材料

[0069]

(1)将丁腈橡胶100份,氧化锌5份,硬脂酸1份,2,2,4-三甲基-1,2-二氢化喹啉聚合体(tmq)1.2份,炭黑n550 40份,邻苯二甲酸二辛酯(dop)10份,经1-丙烯基-3-乙烯基咪唑氯盐离子液体处理的芳纶浆粕10份在密炼机中以90℃为初始温度混炼7min,得到初级产品。

[0070]

(2)将n-环己基-2-苯并噻唑次磺酰胺1份,不溶性硫黄1.5份加入到上述初级产品中,在开炼机中以40℃为初始温度混炼10min,混炼均匀后得到半成品。

[0071]

(3)将半成品置于模具中,硫化温度为155℃,压力为10mpa,硫化时间为14min,得到高耐磨橡胶基复合材料2。

[0072]

实施例3

[0073]

1.制备经离子液体乙醇溶液处理的芳纶浆粕

[0074]

(1)将1-烯丙基-3-甲基咪唑氯盐(结构如下)离子液体加入到乙醇中,充分溶解后得到浓度为0.206g/l离子液体乙醇溶液;

[0075]

(2)将芳纶浆粕浸入到所述离子液体乙醇溶液中浸泡,离子液体与芳纶浆粕的质量比为1:100;

[0076]

(3)将浸泡后的芳纶浆粕烘干;

[0077][0078]

2.制备高耐磨橡胶复合材料

[0079]

(1)将丁腈橡胶100份,氧化锌5份,硬脂酸1份,2,2,4-三甲基-1,2-二氢化喹啉聚合体(tmq)1.2份,炭黑n550 40份,邻苯二甲酸二辛酯(dop)10份,经1-烯丙基-3-甲基咪唑氯盐离子液体处理的芳纶浆粕15份在密炼机中以90℃为初始温度混炼7min,得到初级产品。

[0080]

(2)将n-环己基-2-苯并噻唑次磺酰胺(cbs)1份,不溶性硫黄1.5份加入到上述初级产品中,在开炼机中以40℃为初始温度混炼10min,混炼均匀后得到半成品。

[0081]

(3)将半成品置于模具中,硫化温度为155℃,压力为10mpa,硫化时间为14min,得到高耐磨橡胶基复合材料3。

[0082]

实施例4

[0083]

1.制备经离子液体乙醇溶液处理的芳纶浆粕

[0084]

(1)将1-烯丙基-3-甲基咪唑氯盐(结构如下)离子液体加入到乙醇中,充分溶解后得到浓度为0.206g/l离子液体乙醇溶液;

[0085]

(2)将芳纶浆粕浸入到所述离子液体乙醇溶液中浸泡,离子液体与芳纶浆粕的质量比为1:100;

[0086]

(3)将浸泡后的芳纶浆粕烘干;

[0087][0088]

2.制备高耐磨橡胶复合材料

[0089]

(1)将丁腈橡胶100份,氧化锌5份,硬脂酸1份,2,2,4-三甲基-1,2-二氢化喹啉聚合体(tmq)1.2份,炭黑n550 40份,邻苯二甲酸二辛酯(dop)10份,经1-烯丙基-3-甲基咪唑氯盐离子液体处理的芳纶浆粕10份在密炼机中以90℃为初始温度混炼7min,得到初级产品。

[0090]

(2)将n-环己基-2-苯并噻唑次磺酰胺(cbs)1份,不溶性硫黄1.5份加入到上述初级产品中,在开炼机中以40℃为初始温度混炼10min,混炼均匀后得到半成品。

[0091]

(3)将半成品置于模具中,硫化温度为155℃,压力为10mpa,硫化时间为14min,得到高耐磨橡胶基复合材料4。

[0092]

实施例5

[0093]

1.制备经离子液体乙醇溶液处理的短切芳纶

[0094]

(1)将1-丙烯基-3-乙烯基咪唑氯盐(结构如下)离子液体加入到乙醇中,充分溶解后得到浓度为0.5g/l离子液体乙醇溶液;

[0095]

(2)将短切芳纶浸入到所述离子液体乙醇溶液中浸泡,短切芳纶的长度为1mm,长径比为80:1,离子液体与芳纶的质量比为1:50;

[0096]

(3)将浸泡后的芳纶烘干;

[0097][0098]

2.制备高耐磨橡胶复合材料

[0099]

(1)将丁腈橡胶100份,氧化锌5份,硬脂酸1份,2,2,4-三甲基-1,2-二氢化喹啉聚合体(tmq)1.2份,炭黑n550 40份,邻苯二甲酸二辛酯(dop)10份,经1-丙烯基-3-乙烯基咪唑氯盐离子液体处理的短切芳纶40份在密炼机中以60℃为初始温度混炼10min,得到初级产品。

[0100]

(2)将n-环己基-2-苯并噻唑次磺酰胺(cbs)1份,不溶性硫黄1.5份加入到上述初级产品中,在开炼机中以40℃为初始温度混炼15min,混炼均匀后得到半成品。

[0101]

(3)将半成品置于模具中,硫化温度为165℃,压力为10mpa,硫化时间为10min,得到高耐磨橡胶基复合材料5。

[0102]

实施例6

[0103]

1.制备经离子液体乙醇溶液处理的芳纶

[0104]

(1)将1-丙烯基-3-乙烯基咪唑氯盐(结构如下)离子液体加入到乙醇中,充分溶解后得到浓度为0.05g/l离子液体乙醇溶液;

[0105]

(2)将短切芳纶浸入到所述离子液体乙醇溶液中浸泡,短切芳纶的长度为4mm,长径比为400:1,离子液体与芳纶的质量比为1:150;

[0106]

(3)将浸泡后的芳纶烘干;

[0107][0108]

2.制备高耐磨橡胶复合材料

[0109]

(1)将丁腈橡胶100份,氧化锌5份,硬脂酸1份,2,2,4-三甲基-1,2-二氢化喹啉聚合体(tmq)1.2份,炭黑n550 40份,邻苯二甲酸二辛酯(dop)10份,经1-丙烯基-3-乙烯基咪唑氯盐离子液体处理的短切芳纶15份,n-环己基-2-苯并噻唑次磺酰胺(cbs)1份,不溶性硫黄1.5份在开炼机中以40℃为初始温度混炼15min,混炼均匀后得到半成品。

[0110]

(2)将半成品置于模具中,硫化温度为150℃,压力为10mpa,硫化时间为20min,得到高耐磨橡胶基复合材料6。

[0111]

实施例7

[0112]

1.制备经离子液体乙醇溶液处理的芳纶浆粕

[0113]

(1)将1-丙烯基-3-乙烯基咪唑氯盐(结构如下)离子液体加入到乙醇中,充分溶解后得到浓度为2g/l离子液体乙醇溶液;

[0114]

(2)将芳纶浆粕浸入到所述离子液体乙醇溶液中浸泡,离子液体与芳纶浆粕的质量比为1:50;

[0115]

(3)将浸泡后的芳纶浆粕烘干;

[0116]

[0117]

2.制备高耐磨橡胶复合材料

[0118]

(1)将天然橡胶100份,氧化锌5份,硬脂酸1份,n-(1,3-二甲基丁基)-n'-苯基对苯二胺(6ppd)1份,炭黑n330 10份,松焦油5份,经1-烯丙基-3-甲基咪唑氯盐离子液体处理的芳纶浆粕10份在密炼机中以60℃为初始温度混炼5min,得到初级产品。

[0119]

(2)将二硫化四甲基秋兰姆(tmtd)0.5份,二硫化二苯并噻唑(dm)1份,普通硫黄4份加入到上述初级产品中,在开炼机中以20℃为初始温度混炼6min,混炼均匀后得到半成品。

[0120]

(3)将半成品置于模具中,硫化温度为150℃,压力为10mpa,硫化时间为10min,得到高耐磨橡胶基复合材料7。

[0121]

实施例8

[0122]

1.制备经离子液体乙醇溶液处理的芳纶浆粕

[0123]

(1)将1-丙烯基-3-乙烯基咪唑氯盐(结构如下)离子液体加入到乙醇中,充分溶解后得到浓度为0.4g/l离子液体乙醇溶液;

[0124]

(2)将芳纶浆粕浸入到所述离子液体乙醇溶液中浸泡,离子液体与芳纶浆粕的质量比为1:150;

[0125]

(3)将浸泡后的芳纶浆粕烘干;

[0126][0127]

2.制备高耐磨橡胶复合材料

[0128]

(1)将氢化丁腈橡胶100份,氧化锌4份,硬脂酸0.8份,2,2,4-三甲基-1,2-二氢化喹啉聚合体(tmq)1份,炭黑n550 40份,邻苯二甲酸二辛酯(dop)10份,经1-丙烯基-3-乙烯基咪唑氯盐离子液体处理的芳纶浆粕15份在密炼机中以60℃为初始温度混炼9min,得到初级产品。

[0129]

(2)将n-叔丁基-2-苯并噻唑次磺酰胺(tbbs)1.5份,普通硫黄1.5份加入到上述初级产品中,在开炼机中以30℃为初始温度混炼5min,混炼均匀后得到半成品。

[0130]

(3)将半成品置于模具中,硫化温度为160℃,压力为10mpa,硫化时间为17min,得到高耐磨橡胶基复合材料8。

[0131]

实施例9

[0132]

1.制备经离子液体乙醇溶液处理的芳纶浆粕

[0133]

(1)将1-丙烯基-3-乙烯基咪唑氯盐(结构如下)离子液体加入到乙醇中,充分溶解后得到浓度为0.1g/l离子液体乙醇溶液;

[0134]

(2)将芳纶浆粕浸入到所述离子液体乙醇溶液中浸泡,离子液体与芳纶浆粕的质量比为1:120;

[0135]

(3)将浸泡后的芳纶浆粕烘干;

[0136][0137]

2.制备高耐磨橡胶复合材料

[0138]

(1)将丁苯橡胶橡胶100份,氧化锌2份,硬脂酸0.5份,2,2,4-三甲基-1,2-二氢化喹啉聚合体(tmq)1份,n-(1,3-二甲基丁基)-n'-苯基对苯二胺(6ppd)1.5份,炭黑n550 50份,芳烃油1份,经1-丙烯基-3-乙烯基咪唑氯盐离子液体处理的芳纶浆粕15份在密炼机中以60℃为初始温度混炼9min,得到初级产品。

[0139]

(2)将n-叔丁基-2-苯并噻唑次磺酰胺(tbbs)1.5份,二硫化四苄基秋兰姆(tbztd)0.5份,普通硫黄2份加入到上述初级产品中,在开炼机中以20℃为初始温度混炼10min,混炼均匀后得到半成品。

[0140]

(3)将半成品置于模具中,硫化温度为155℃,压力为10mpa,硫化时间为14min,得到高耐磨橡胶基复合材料9。

[0141]

实施例10

[0142]

1.制备经离子液体乙醇溶液处理的芳纶浆粕

[0143]

(1)将1-丙烯基-3-乙烯基咪唑氯盐(结构如下)离子液体加入到乙醇中,充分溶解后得到浓度为0.3g/l离子液体乙醇溶液;

[0144]

(2)将芳纶浆粕浸入到所述离子液体乙醇溶液中浸泡,离子液体与芳纶浆粕的质量比为1:80;

[0145]

(3)将浸泡后的芳纶浆粕烘干;

[0146][0147]

2.制备高耐磨橡胶复合材料

[0148]

(1)将氯丁橡胶橡胶100份,氧化镁4.8份,硬脂酸2份,n-苯基-2-萘胺(d)1份,炭黑n330 50份,邻苯二甲酸二辛脂(dop)5份,经1-丙烯基-3-乙烯基咪唑氯盐离子液体处理的芳纶浆粕15份在密炼机中以60℃为初始温度混炼9min,得到初级产品。

[0149]

(2)将二硫化二苯并噻唑(dm)0.5份,氧化锌6份,不溶性硫黄0.5份加入到上述初级产品中,在开炼机中以20℃为初始温度混炼10min,混炼均匀后得到半成品。

[0150]

(3)将半成品置于模具中,硫化温度为155℃,压力为10mpa,硫化时间为20min,得到高耐磨橡胶基复合材料10。

[0151]

对比例1

[0152]

(1)将丁腈橡胶100份,氧化锌5份,硬脂酸1份,2,2,4-三甲基-1,2-二氢化喹啉聚合体(tmq)1.2份,炭黑n550 40份,邻苯二甲酸二辛酯(dop)10份在密炼机中以90℃为初始温度混炼7min,得到初级产品。

[0153]

(2)将n-环己基-2-苯并噻唑次磺酰胺(cbs)1份,不溶性硫黄1.5份加入到上述初级产品中,在开炼机中以40℃为初始温度混炼10min,混炼均匀后得到半成品。

[0154]

(3)将半成品置于模具中,硫化温度为155℃,压力为10mpa,硫化时间为14min,得到橡胶基复合材料1。

[0155]

对比例2

[0156]

(1)将丁腈橡胶100份,氧化锌5份,硬脂酸1份,2,2,4-三甲基-1,2-二氢化喹啉聚合体(tmq)1.2份,炭黑n550 40份,邻苯二甲酸二辛酯(dop)10份,未处理芳纶浆粕15份在密炼机中以90℃为初始温度混炼7min,得到初级产品。

[0157]

(2)将n-环己基-2-苯并噻唑次磺酰胺(cbs)1份,不溶性硫黄1.5份加入到上述初级产品中,在开炼机中以40℃为初始温度混炼10min,混炼均匀后得到半成品。

[0158]

(3)将半成品置于模具中,硫化温度为155℃,压力为10mpa,硫化时间为14min,得到橡胶基复合材料2。

[0159]

对比例3

[0160]

(1)将丁腈橡胶100份,氧化锌5份,硬脂酸1份,2,2,4-三甲基-1,2-二氢化喹啉聚合体(tmq)1.2份,炭黑n550 40份,邻苯二甲酸二辛酯(dop)10份,未处理芳纶浆粕10份在密炼机中以90℃为初始温度混炼7min,得到初级产品。

[0161]

(2)将n-环己基-2-苯并噻唑次磺酰胺(cbs)1份,不溶性硫黄1.5份加入到上述初级产品中,在开炼机中以40℃为初始温度混炼10min,混炼均匀后得到半成品。

[0162]

(3)将半成品置于模具中,硫化温度为155℃,压力为10mpa,硫化时间为14min,得到橡胶基复合材料3。

[0163]

对比例4

[0164]

1.制备经离子液体乙醇溶液处理的芳纶浆粕

[0165]

(1)将1-羧甲基-3-甲基咪唑氯盐(结构如下)离子液体加入到乙醇中,充分溶解后得到浓度为0.230g/l离子液体乙醇溶液;

[0166]

(2)将芳纶浆粕浸入到所述离子液体乙醇溶液中浸泡;

[0167]

(3)将浸泡后的芳纶浆粕烘干;

[0168][0169]

2.制备橡胶复合材料

[0170]

(1)将丁腈橡胶100份,氧化锌5份,硬脂酸1份,2,2,4-三甲基-1,2-二氢化喹啉聚合体(tmq)1.2份,炭黑n550 40份,邻苯二甲酸二辛酯(dop)10份,经1-羧甲基-3-甲基咪唑氯盐离子液体处理的芳纶浆粕15份在密炼机中以90℃为初始温度混炼7min,得到初级产品。

[0171]

(2)将n-环己基-2-苯并噻唑次磺酰胺(cbs)1份,不溶性硫黄1.5份加入到上述初级产品中,在开炼机中以40℃为初始温度混炼10min,混炼均匀后得到半成品。

[0172]

(3)将半成品置于模具中,硫化温度为155℃,压力为10mpa,硫化时间为14min,得到橡胶基复合材料4。

[0173]

对比例5

[0174]

1.制备经离子液体乙醇溶液处理的芳纶浆粕

[0175]

(1)将1-羧甲基-3-甲基咪唑氯盐(结构如下)离子液体加入到乙醇中,充分溶解后得到浓度为0.230g/l离子液体乙醇溶液;

[0176]

(2)将芳纶浆粕浸入到所述离子液体乙醇溶液中浸泡;

[0177]

(3)将浸泡后的芳纶浆粕烘干;

[0178][0179]

2.制备橡胶复合材料

[0180]

(1)将丁腈橡胶100份,氧化锌5份,硬脂酸1份,2,2,4-三甲基-1,2-二氢化喹啉聚合体(tmq)1.2份,炭黑n550 40份,邻苯二甲酸二辛酯(dop)10份,经1-羧甲基-3-甲基咪唑氯盐离子液体处理的芳纶浆粕10份在密炼机中以90℃为初始温度混炼7min,得到初级产品。

[0181]

(2)将n-环己基-2-苯并噻唑次磺酰胺(cbs)1份,不溶性硫黄1.5份加入到上述初级产品中,在开炼机中以40℃为初始温度混炼10min,混炼均匀后得到半成品。

[0182]

(3)将半成品置于模具中,硫化温度为155℃,压力为10mpa,硫化时间为14min,得到橡胶基复合材料5。

[0183]

实验例

[0184]

将实施例1-4得到的高耐磨橡胶基复合材料和对比例1-5得到的橡胶基复合材料1-5的耐磨性能进行检测。测试设备为:mr-h3b型高速环块磨损试验机,测试条件为:压力20n,转速300rpm,温度为室温,时间90min。测试指标:测量试样摩擦后的磨痕宽度,通过磨痕宽度计算试样的有效磨损率,具体检测结果如表1所示。

[0185]

同时,将未加入芳纶组、加入15份未处理芳纶浆粕组、加入15份经1-羧甲基-3-甲基咪唑氯盐处理的芳纶浆粕组以及加入15份1-丙烯基-3-乙烯基咪唑氯盐处理的芳纶浆粕组分别经耐磨性测试后的样品用扫描电镜拍摄,放大倍数为2000倍,扫描电镜照片分别如图1-4所示。

[0186]

表1 耐磨性能检测结果

[0187]

[0188][0189]

通过图1-4及表1能够看出,与传统的耐磨橡胶相比,本发明的橡胶复合材料的耐磨性得到了明显提高。这是通过改善芳纶纤维与橡胶的粘合能力,进而提高复合材料的抗撕裂能力实现的。上述复合材料的撕裂强度如表2所示。

[0190]

表2 抗撕裂性能检测结果

[0191]

[0192][0193]

以加入15份经1-丙烯基-3-乙烯基咪唑氯盐处理的芳纶浆粕的橡胶复合材料为例,在压力20n,转速300rpm,室温,时间90min的条件下,其分别比未加入芳纶组、加入15份未处理芳纶浆粕组和加入15份经1-羧甲基-3-甲基咪唑氯盐处理的芳纶浆粕组的有效磨损率降低了约77%、35%和23%。

[0194]

本发明未经描述的技术特征可以通过或采用现有技术实现,在此不再赘述,当然,上述说明并非是对本发明的限制,本发明也并不仅限于上述举例,本技术领域的普通技术人员在本发明的实质范围内所做出的变化、改型、添加或替换,也应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1