一种胎面可生物降解的聚酯橡胶复合轮胎及制备方法与流程

1.本发明涉及轮胎技术领域,进一步地说,是涉及一种胎面可生物降解的聚酯橡胶复合轮胎及制备方法。

背景技术:

2.轮胎是橡胶材料应用最广泛的领域。全球每年有大约15亿条轮胎报废,能够得到回收利用的只占15~20%,大量的废弃轮胎会对环境造成极大的危害,占用了很多土地资源,造成了环境污染;同时大量在行驶中的轮胎每天也会产生无数的轮胎碎屑,长期不能降解,会威胁人类的身体健康。因此,开发出可降解的轮胎或者部分可降解的轮胎对于现实都有极为重要的意义,可以进一步地改善人类的生存环境。由于废旧轮胎的回收再利用率不高,开发可生物降解的轮胎是协同解决废旧轮胎和轮胎磨屑污染问题的的最佳策略之一。

3.聚酯橡胶,亦称聚酯弹性体,是近年来兴起的一种新型橡胶。从结构上来说,聚酯橡胶分子主链中含有大量的酯基,这赋予了其可生物降解特性。当以聚酯橡胶作为基体材料时,即可开发出可生物降解的聚酯橡胶复合材料。由于分子主链中含有大量的酯基,聚酯橡胶也是一种极性的橡胶的材料。与极性的聚氨酯弹性体类似,使用聚酯橡胶制备的轮胎按结构也可以分为两大类:即全聚酯橡胶轮胎和聚酯橡胶胎面-传统橡胶胎体复合轮胎(简称聚酯橡胶复合轮胎)。从环保角度考虑,全聚酯橡胶轮胎更有意义,但目前有待攻克的技术问题还非常多。与全聚酯橡胶轮胎相比,聚酯橡胶复合轮胎的制备技术相对简单,并且当以可生物降解的聚酯橡胶材料作为胎面胶时也能很好地解决废旧轮胎和轮胎磨屑的污染问题。有鉴于此,开发胎面可生物降解的聚酯橡胶复合轮胎具有重大意义。

4.在制备聚酯橡胶复合轮胎时,最需解决的问题即是极性聚酯橡胶胎面与非极性传统橡胶胎体的粘合问题。有鉴于此,本发明开发了极性过渡层材料,有效解决了极性聚酯橡胶胎面与非极性传统橡胶胎体的粘合问题,进而制备了胎面可生物降解的聚酯橡胶复合轮胎,弥补了国内外相关技术的空白。

技术实现要素:

5.为了解决现有技术中存在的技术问题,本发明提供了一种胎面可生物降解的聚酯橡胶复合轮胎及制备方法。

6.本发明提供了一种胎面可生物降解的聚酯橡胶复合轮胎,胎面由可生物降解的丁烯二醇基聚酯弹性体复合材料制得,具有优异的机械性能,可满足轮胎实际使用时的性能需求,同时可被生物降解,对环境友好。但聚酯橡胶胎面材料属于极性材料,而目前通用的胎体材料均为非极性材料,二者由于界面极性差异较大,难以共硫化。本发明主要解决了极性聚酯橡胶胎面与非极性橡胶胎体的粘合问题,并提供上述胎面可生物降解聚酯橡胶复合轮胎的制备方法。

7.本发明的目的之一是提供一种胎面可生物降解的聚酯橡胶复合轮胎。

8.所述胎面可生物降解的聚酯橡胶复合轮胎由胎面、过渡层和胎体组装预成型后,

同步共硫化而成;

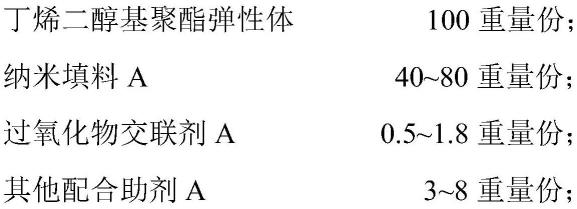

9.所述胎面以丁烯二醇基聚酯弹性体为100重量份,各组分按重量份计:

[0010][0011]

将各组分混炼均匀后,制得所述胎面;

[0012]

所述过渡层以橡胶总量为100重量份,各组分按重量份计:

[0013][0014][0015]

所述橡胶包括极性橡胶和非极性橡胶;

[0016]

其中极性橡胶占橡胶总质量的40%~1;优选为60%~1。

[0017]

将各组分混炼均匀后,制得所述过渡层;

[0018]

所述胎体为商品用胎体或由通常的胎体配方经混炼制得;

[0019]

本发明的一种优选的实施方式中,

[0020]

所述极性橡胶为环氧天然橡胶、丁腈橡胶、氢化丁腈橡胶中的至少一种;优选为环氧天然橡胶;更优选环氧度为35%~75%的环氧天然橡胶;

[0021]

所述非极性橡胶为天然橡胶、丁苯橡胶、顺丁橡胶中的至少一种;

[0022]

所述纳米填料a和纳米填料b分别独立地选自白炭黑、炭黑中的至少一种;白炭黑、炭黑均是轮胎胎面胶用橡胶组合物中通用牌号的产品,其中白炭黑优选a200、vn3中的一种,炭黑优选n330、n234中的一种;

[0023]

所述过氧化物交联剂a和过氧化物交联剂b分别独立地选自过氧化二异丙苯、双叔丁基过氧化二异丙基苯、2,5-二甲基-2,5-双(叔丁基过氧基)己烷中的至少一种;

[0024]

所述其他配合助剂a和其他配合助剂b分别独立地选自橡胶加工助剂、助交联剂、硅烷偶联剂、着色剂中的至少一种;其他配合助剂只要不违反本发明的目的,就可以按橡胶常用用量组合使用。

[0025]

本发明的一种优选的实施方式中,

[0026]

所述橡胶加工助剂为硬脂酸、棕榈酸、油酸中的至少一种;和/或,

[0027]

所述助交联剂为三烯丙基异氰脲酸酯(taic)、三羟甲基丙烷三甲基丙烯酸酯、n,n

’‑

间苯撑双马来酰亚胺中的至少一种;和/或,

[0028]

所述硅烷偶联剂为γ-甲基丙烯酰氧基丙基三甲氧基硅烷(kh570)、γ―氨丙基三乙氧基硅烷(kh550)、双-γ-三乙氧基硅丙基四硫化物(si69)中的至少一种;和/或,

[0029]

所述着色剂为钛白粉、酞菁绿、永固黄中的至少一种。

[0030]

本发明的一种优选的实施方式中,

[0031]

所述丁烯二醇基聚酯弹性体为丁烯二醇基脂肪族聚酯弹性体或丁烯二醇基脂肪族-芳香族共聚酯弹性体。

[0032]

本发明的一种优选的实施方式中,

[0033]

本发明的丁烯二醇基脂肪族聚酯弹性体为专利申请(申请号为202010045414.1,发明名称为“一种丁烯二醇基聚酯弹性体及制备方法”)中的聚酯弹性体,在此全文引用。

[0034]

所述丁烯二醇基聚酯弹性体的结构如下所示:

[0035][0036]rm1

、r

m2

为支化或未支化的链状烷基,r

m1

、r

m2

可以相同或者不相同;其中m1,m2表示碳原子数,2≤m1≤14;优选2≤m1≤10;2≤m2≤14;优选2≤m2≤10;m1,m2可以相等或不相等;

[0037]rn1

、r

n2

为支化或未支化的链状烷基,r

n1

、r

n2

可以相同或者不相同;其中n1,n2表示碳原子数,2≤n1≤12,优选2≤n1≤8;2≤n2≤12;优选2≤n2≤8;;n1,n2可以相等或不相等;

[0038]

x、y为1~3的整数,x、y可以相等或不等。

[0039]

a、b、c、d、e、f、g、h、i、j、k、l、m、n、o表示聚合度;

[0040]

其中,a、c、m、o不同时为0;e、k不同时为0;其他可同时为0;

[0041]

制备方法包括:

[0042]

将二元醇、二元酸和/或乳酸、抗氧剂、阻聚剂,在催化剂的作用下,进行酯化反应和聚合反应,制得丁烯二醇基聚酯弹性体;

[0043]

所述二元醇为1,4-丁烯二醇和其他二元醇;所述其他二元醇为ho-r

m-oh、二甘醇、三甘醇、四甘醇中的一种或组合;

[0044]

其中,rm为支化或未支化的链状烷基,其中m表示碳原子数,2≤m≤14;优选2≤m≤10;

[0045]

所述二元酸为hooc-r

n-cooh中的一种或组合;

[0046]

其中,rn为支化或未支化的链状烷基,其中n表示碳原子数,2≤n≤12,优选2≤n≤8。

[0047]

其中,优选:

[0048]

1,4-丁烯二醇占二元醇的摩尔百分数为2%~60%,更优选为5%~30%。

[0049]

所述催化剂可采用现有技术中常规的催化剂,本发明中可以优选为二氧化硒、三氧化二锑、乙二醇锑、对甲苯磺酸、乙酸盐、碳原子数为1~12的烷基铝、有机锡类化合物和钛酸酯中的一种或组合;鉴于聚酯产品中重金属残余的问题,优选不含重金属元素的钛酸酯类催化剂,如钛酸四丁酯、钛酸四异丙酯等。可在酯化段加入,也可以在预缩聚段加入,催化剂的用量为二元醇、二元酸和/或乳酸的总质量的0.02~0.5%。

[0050]

所述抗氧剂可采用现有技术中常规的抗氧剂,本发明中可以优选为磷酸或亚磷酸化合物,优选磷酸、亚磷酸、磷酸酯、亚磷酸酯、磷酸苯酯、亚磷酸苯酯中的一种或两种。抗氧剂的用量为二元醇、二元酸和/或乳酸的总质量的0.01~0.2%;优选为0.04~0.08%;

[0051]

所述阻聚剂可采用现有技术中常规的阻聚剂,本发明中可以优选为酚类阻聚剂、醚类阻聚剂、醌类阻聚剂或芳胺类阻聚剂,优选对苯二酚、对叔丁基邻苯二酚、对羟基苯甲醚、苯醌、二苯胺、对苯二胺中的一种或两种。阻聚剂的用量为二元醇、二元酸和/或乳酸的总质量的0.01~0.5%;优选为0.05~0.2%。

[0052]

二元醇、二元酸和/或乳酸的醇酸摩尔比为1.05:1~1.8:1;优选为1.1~1.5:1;其中醇酸摩尔比是指-oh与-cooh官能团数的摩尔比。

[0053]

所述酯化反应优选:

[0054]

在保护性气体条件下升温到130~240℃进行酯化反应,酯化反应时间为1~5小时;其中保护性气体为不影响反应进程,不与原料发生反应的气体,优选为惰性气体或氮气。

[0055]

所述聚合反应优选:

[0056]

在190~250℃、3kpa~10kpa下预缩聚1~4h;然后在200~250℃下,抽真空至500pa以下,终缩聚0.5~10h。

[0057]

本发明的一种优选的实施方式中,

[0058]

本技术的丁烯二醇基脂肪族-芳香族共聚酯弹性体为专利申请(申请号为202110281347.8,发明名称为“一种丁烯二醇基脂肪族-芳香族共聚酯弹性体及制备方法”)中的聚酯弹性体,在此全文引用。

[0059]

所述丁烯二醇基脂肪族-芳香族共聚酯弹性体的结构式为:

[0060][0061]rm

、rn为支化或未支化的链状烷基或烷氧基,rm、rn可以相同或者不相同;其中m,n表示碳原子数,2≤m≤14;优选2≤m≤6;2≤n≤14;优选2≤n≤6;烷氧基的个数优选为0~3;

[0062]rx

、ry为支化或未支化的链状烷基,r

x

、ry可以相同或者不相同;其中x,y表示碳原子数,4≤x≤14,优选为4、6、10、12中的一个;4≤y≤14,优选为4、6、10、12中的一个;

[0063]rz

为芳环或呋喃环;所述芳环为苯环、联苯环、萘环中的一种;

[0064]

a、b、c、d、e、f、g、h、i、j表示聚合度;

[0065]

其中,a、b、e、f不同时为0;c、j不同时为0;g不为0;d可为0;

[0066]

所述丁烯二醇基脂肪族-芳香族共聚酯弹性体是将二元醇、有机酸、抗氧剂、阻聚剂,在催化剂的作用下,进行酯化反应和聚合反应,制得所述丁烯二醇基脂肪族-芳香族共聚酯弹性体;

[0067]

所述二元醇为1,4-丁烯二醇和饱和脂肪族二元醇;

[0068]

所述饱和脂肪族二元醇为c2~c

14

支化或未支化的二元醇,优选为乙二醇、1,3-丙二醇、1,4-丁二醇、2,3-丁二醇、1,4-环己烷二甲醇、二甘醇、三甘醇、四甘醇中的至少一种;

[0069]

所述有机酸为二元酸和乳酸、或二元酸;

[0070]

所述二元酸为饱和脂肪族二元酸和芳香族二元酸;

[0071]

所述饱和脂肪族二元酸为c4~c

14

支化或未支化的二元酸,优选为丁二酸、己二酸、癸二酸、十二烷二酸中的至少一种;

[0072]

所述芳香族二元酸为对苯二甲酸、邻苯二甲酸、间苯二甲酸、联苯二甲酸、萘二甲酸、呋喃二甲酸中的至少一种;

[0073]

所述1,4-丁烯二醇占二元醇的摩尔百分数为2%~60%;优选为5%~30%;

[0074]

所述芳香族二元酸占二元酸的摩尔百分数为3%~50%;优选为5%~40%;

[0075]

二元醇、有机酸中的-oh与-cooh官能团数的摩尔比为(1.1~2):1;优选为(1.1~1.7):1;

[0076]

催化剂的用量为二元醇、有机酸的总质量的0.05%~1.0%;优选为0.1%~0.6%;

[0077]

抗氧剂的用量为二元醇、有机酸的总质量的0.01%~0.5%;优选为0.05%~0.2%;

[0078]

阻聚剂的用量为二元醇、有机酸的总质量的0.01%~0.5%;优选为0.05%~0.2%;

[0079]

所述催化剂为二氧化硒、三氧化二锑、乙二醇锑、对甲苯磺酸、乙酸盐、碳原子数为1~12的烷基铝、有机锡类化合物、钛酸酯中的至少一种;优选为钛酸四丁酯、钛酸四异丙酯中的至少一种;和/或,

[0080]

所述抗氧剂为磷酸、亚磷酸化合物中的至少一种;优选为磷酸、亚磷酸、磷酸酯、亚磷酸酯、磷酸苯酯、亚磷酸苯酯中的至少一种;和/或,

[0081]

所述阻聚剂为酚类阻聚剂、醚类阻聚剂、醌类阻聚剂、芳胺类阻聚剂中的至少一种;优选为对苯二酚、对叔丁基邻苯二酚、对羟基苯甲醚、苯醌、二苯胺、对苯二胺中的至少一种;

[0082]

优选在酯化反应阶段加入催化剂总质量的30%~40%,其余催化剂在聚合反应的预缩聚阶段加入;

[0083]

所述酯化反应是在保护性气体条件下升温到130℃~240℃进行酯化反应,酯化反应时间为2h~6h;

[0084]

所述聚合反应是在190℃~250℃、3kpa~10kpa下预缩聚1h~4h;然后在200℃~250℃下,抽真空至500pa以下,终缩聚0.5h~10h。

[0085]

本发明的目的之二是提供一种胎面可生物降解的聚酯橡胶复合轮胎的制备方法,包括:

[0086]

(1)分别将所述胎面和过渡层组分按照所述用量进行混炼,得到胎面混炼胶和过渡层混炼胶;

[0087]

(2)将步骤(1)得到的胎面混炼胶和过渡层混炼胶分别制成胎面胶片和过渡层胶片;

[0088]

(3)制备橡胶复合材料胎体;

[0089]

(4)将胎面胶片、过渡层胶片、橡胶复合材料胎体组装预成型为生胎复合轮胎;

[0090]

(5)将生胎复合轮胎硫化,制得所述胎面可生物降解的聚酯橡胶复合轮胎。

[0091]

本发明的一种优选的实施方式中,

[0092]

步骤(1)的具体过程包括在常规橡胶混炼设备中采用常规混炼工艺制备胎面混炼胶和过渡层混炼胶;

[0093]

步骤(2)的具体过程包括将步骤(1)得到的胎面混炼胶和过渡层混炼胶分别由辊筒挤出压出机挤出后,通过辊筒挤出压出机的口型板出片,或直接由开炼机出片,获得半成品胎面与过渡层胶片;

[0094]

步骤(3)的具体过程包括加工出基部胶、胎侧和轮胎其它的部件;

[0095]

步骤(4)的具体过程包括将胎面、过渡层、基部胶、胎侧和轮胎其它的部件在成型机上组装成生胎;

[0096]

步骤(5)的具体过程包括将生胎放入装好模具的定型硫化机上,经硫化得到可降解的聚酯橡胶复合轮胎成品。

[0097]

考虑到组装过程中,极性过渡层直接与胎体诸多部件中的基部胶直接接触,因此测试二者的粘合强度以表达极性过渡层与橡胶胎体的粘合性能。

[0098]

与现有技术相比,本发明具有如下优点:

[0099]

一、本发明首次制备了胎面可生物降解的聚酯橡胶复合轮胎,为由大量废旧轮胎和轮胎磨屑所造成的环境污染问题提供了行之有效的解决方案;

[0100]

二、本发明通过引入极性过渡层材料,解决了极性聚酯橡胶胎面与非极性传统橡胶胎体的粘合问题,并提供了一种通用的、无需专用设备、且适合大批量工业化生产的胎面可生物降解的聚酯橡胶复合轮胎的制备方法。

附图说明

[0101]

图1为实施例1所制备的胎面可生物降解聚酯橡胶复合轮胎的成品图;

[0102]

1为胎面;

[0103]

图2为实施例1所制备的胎面可生物降解聚酯橡胶复合轮胎的断面图;

[0104]

2为过渡层;3为胎体;

[0105]

图3是实施例1所制备的胎面胶表面的扫描电镜图;

[0106]

图4是实施例1所制备的胎面胶埋于土壤3个月后表面的扫描电镜图;

[0107]

sem扫描电镜:放大倍数400倍。

具体实施方式

[0108]

下面结合具体附图及实施例对本发明进行具体的描述,有必要在此指出的是以下实施例只用于对本发明的进一步说明,不能理解为对本发明保护范围的限制,本领域技术人员根据本发明内容对本发明做出的一些非本质的改进和调整仍属本发明的保护范围。

[0109]

实施例中所用丁烯二醇基脂肪族聚酯弹性体、丁烯二醇基脂肪族-芳香族共聚酯弹性体为实验室自制;实施例和对比例中所用其他原料均为常规市购原料。

[0110]

橡胶力学性能测试:gb/t 528-1998;

[0111]

扫描电子显微镜(sem),型号s-4800,日本hitachi公司生产;

[0112]

粘合强度测试:gb/t 2791-1995。

[0113]

实施例和对比例中所述份数均指重量份数。

[0114]

实施例1:

[0115]

胎面可生物降解聚酯橡胶复合轮胎,包括胎面、过渡层和胎体。其中,胎面由丁烯二醇基聚酯弹性体复合材料制得,过渡层由极性橡胶复合材料制得,胎体由通常的胎体配方经混炼制得。

[0116]

胎面胶的制备:

[0117]

丁烯二醇基聚酯弹性体的制备:

[0118]

向具有机械搅拌、加热装置、测温装置、氮气系统和真空系统的反应釜中,加入565g(7.43mol)1,3-丙二醇、669g(7.43mol)1,4-丁二醇、145g(1.65mol)1,4-丁烯二醇、1050g(8.89mol)丁二酸、770g(3.81mol)癸二酸、0.32g亚磷酸和1.28g对苯二酚;然后在氮气气氛下,升温至180℃,常压酯化2h;再然后加入单体总质量0.1%的钛酸四丁酯为催化剂,并升温至220℃、3kpa下,预缩聚1h;最后在220℃,抽真空至500pa以下,终缩聚9h,得到丁烯二醇基聚酯弹性体。

[0119]

所制备丁烯二醇基聚酯弹性体的结构如下:

基部胶复合胶片,充分硫化后取出并裁剪成25mm宽的胶片以测试复合胶片的t型剥离强度。

[0137]

实施例2:

[0138]

胎面可生物降解聚酯橡胶复合轮胎,包括胎面、过渡层和胎体。其中,胎面由丁烯二醇基聚酯弹性体复合材料制得,过渡层由极性橡胶复合材料制得,胎体由通常的胎体配方经混炼制得。

[0139]

胎面胶的制备:

[0140]

丁烯二醇基聚酯弹性体的制备:

[0141]

向具有机械搅拌、加热装置、测温装置、氮气系统和真空系统的反应釜中,加入598g(6.63mol)1,4-丁二醇,212g(2.41mol)1,4-丁烯二醇、931g(10.33mol)乳酸、153g(1.29mol)丁二酸、1306g(6.46mol)癸二酸、3.2g三-(2,4-二叔丁基苯基)-亚磷酸酯和12.8g对羟基苯甲醚;然后在氮气气氛下,升温至130℃,常压酯化2h,再升温至190℃,继续常压酯化2h;再然后加入单体总质量0.05%的钛酸四异丙酯为催化剂,并升温至190℃、10kpa下,预缩聚4h;最后在210℃抽真空至500pa以下,终缩聚6h,得到丁烯二醇基聚酯弹性体。

[0142]

所制备丁烯二醇基聚酯弹性体的结构如下:

[0143][0144]

其中,m1=4,m2=0(等价于m1=m2=4);n1=2,n2=8;

[0145]

另,(b+d+f):(a+e):(k+m)≈10.33:1.29:6.46。

[0146]

胎面胶以制得的丁烯二醇基聚酯弹性体为100重量份,各组分按重量份计:

[0147][0148][0149]

将各组分按重量份混炼后得到胎面胶。

[0150]

过渡层的制备:

[0151]

各组分的重量份数为:

[0152][0153]

胎体为玲珑轮胎的hl746橡胶胎体。

[0154]

制备方法:

[0155]

(1)分别将所述胎面和过渡层组分按照所述用量进行混炼,得到胎面混炼胶和过渡层混炼胶;

[0156]

(2)将得到的胎面混炼胶和过渡层混炼胶分别制成胎面胶片和过渡层胶片;

[0157]

(3)制备橡胶复合材料胎体,为玲珑轮胎的hl746橡胶胎体;

[0158]

(4)将胎面胶片、过渡层胶片、橡胶胎体组装预成型为生胎复合轮胎;

[0159]

(5)将生胎复合轮胎硫化,制得所述胎面可生物降解的聚酯橡胶复合轮胎。

[0160]

在160℃的常规平板硫化仪上制备胎面-极性过渡层复合胶片,以及极性过渡层-基部胶复合胶片,充分硫化后取出并裁剪成25mm宽的胶片以测试复合胶片的t型剥离强度。

[0161]

实施例3:

[0162]

胎面可生物降解聚酯橡胶复合轮胎,包括胎面、过渡层和胎体。其中,胎面由丁烯二醇基聚酯弹性体复合材料制得,过渡层由极性橡胶复合材料制得,胎体由通常的胎体配方经混炼制得。

[0163]

胎面胶的制备:

[0164]

丁烯二醇基脂肪族-芳香族共聚酯弹性体的制备:

[0165]

向具有机械搅拌、加热装置、测温装置、氮气系统和真空系统的反应釜中,加入560g(7.36mol)1,3-丙二醇、663g(7.36mol)1,4-丁二醇、144g(1.64mol)1,4-丁烯二醇、936g(7.93mol)丁二酸、687g(3.40mol)癸二酸、209g(1.26mol)对苯二甲酸、2.24g亚磷酸和2.56g对苯二酚;然后在氮气气氛下,升温至190℃,常压酯化3h;再然后加入单体总质量0.2%的钛酸四丁酯为催化剂,并升温至200℃、8kpa下,预缩聚3h;最后在220℃,抽真空至500pa以下,终缩聚9h,得到丁烯二醇基脂肪族-芳香族共聚酯弹性体。

[0166]

所制备丁烯二醇基脂肪族-芳香族共聚酯弹性体的结构如下:

[0167][0168]

其中,ho-r

m-oh,ho-r

n-oh为别对应1,3-丙二醇和1,4-丁二醇;hooc-r

x-cooh,hooc-r

y-cooh分别对应丁二酸和癸二酸;hooc-r

z-cooh对应对苯二甲酸;

[0169]

另,(a+e+h):(b+f+i):(c+g+j)≈7.93:3.4:1.26。

[0170]

胎面胶以制得的丁烯二醇基聚酯弹性体为100重量份,各组分按重量份计:

[0171][0172][0173]

将各组分按重量份混炼后得到胎面胶。

[0174]

过渡层的制备:

[0175]

各组分的重量份数为:

[0176][0177]

胎体为玲珑轮胎的hl746橡胶胎体。

[0178]

制备方法:

[0179]

(1)分别将所述胎面和过渡层组分按照所述用量进行混炼,得到胎面混炼胶和过

渡层混炼胶;

[0180]

(2)将得到的胎面混炼胶和过渡层混炼胶分别制成胎面胶片和过渡层胶片;

[0181]

(3)制备橡胶复合材料胎体,为玲珑轮胎的hl746橡胶胎体;

[0182]

(4)将胎面胶片、过渡层胶片、橡胶胎体组装预成型为生胎复合轮胎;

[0183]

(5)将生胎复合轮胎硫化,制得所述胎面可生物降解的聚酯橡胶复合轮胎。

[0184]

在160℃的常规平板硫化仪上制备胎面-极性过渡层复合胶片,以及极性过渡层-基部胶复合胶片,充分硫化后取出并裁剪成25mm宽的胶片以测试复合胶片的t型剥离强度。

[0185]

对比例1:

[0186]

包括胎面和胎体两部分,不含极性橡胶过渡层。其中,胎面胶为天然橡胶/丁苯橡胶并用橡胶复合材料,胎体与实施例1~3相同,为玲珑轮胎的hl746橡胶胎体。

[0187]

胎面胶配方为:

[0188][0189]

制备方法:

[0190]

(1)将所述胎面胶按照所述用量进行混炼,得到胎面混炼胶;

[0191]

(2)将得到的胎面混炼胶制成胎面胶片;

[0192]

(3)制备橡胶复合材料胎体,为玲珑轮胎的hl746橡胶胎体;

[0193]

(4)将胎面胶片、橡胶胎体组装预成型为生胎复合轮胎;

[0194]

(5)将生胎复合轮胎硫化,制得橡胶复合轮胎。

[0195]

在160℃的常规平板硫化仪上制备胎面-基部胶复合胶片,基部胶为玲珑轮胎的hl746橡胶胎体的基部胶,充分硫化后取出并裁剪成25mm宽的胶片以测试复合胶片的t型剥

离强度。

[0196]

表1实施例1~3与对比例1的性能测试结果

[0197][0198]a:为传统橡胶胎面与传统橡胶基部胶之间的粘合强度。

[0199]

聚酯橡胶作为极性橡胶,与传统橡胶胎体无法直接制备成复合轮胎,通过在胎面胶和胎体增加过渡层的工艺,由表1中实施例1~3的测试数据可知,胎面-过渡层的粘接强度达到7.5~8.3mpa,过渡层-胎体的粘接强度达到9.0~10.2mpa,虽不及对比例1胎面-胎体的粘接强度13.6mpa,但本发明为首次应用聚酯橡胶制备复合轮胎,聚酯橡胶复合材料中胎面-极性过渡层,以及极性过渡层-胎体的界面粘合强度均高于7.5kn/m,完全满足了复合轮胎的使用要求。相比于传统橡胶轮胎中胎面与基部胶(代表胎体)的粘合,聚酯橡胶复合轮胎界面粘合强度相对较低,这主要是因为前者均为硫磺硫化体系,而后者的胎面与极性过渡层均只能采用过氧化物体系交联所导致的。

[0200]

如图1和图2所示,胎面可生物降解聚酯橡胶复合轮胎成品外观良好,胎面花纹清晰,且胎面-过渡层-胎体三层粘合效果良好。

[0201]

由图3和图4所示,实施例1的胎面胶在埋在土壤里3个月后,胎面胶表面有被微生物破坏而出现的孔洞,这说明基于聚酯弹性体开发的胎面胶材料是可以生物降解的,因此其能够在一定程度上缓解废旧轮胎及轮胎磨屑所造成的环境污染问题。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1