一种低滚阻胎面橡胶组合物及其混炼工艺方法和轮胎与流程

1.本发明属于轮胎、汽车等生产制造行业的应用领域,涉及到一种低滚阻胎面橡胶组合物及其混炼工艺方法。

背景技术:

2.随着欧盟ece117法规的实施,改善轮胎的滚动阻力与湿地抓地性能势在必行。目前较常用的降低滚阻和提高湿抓的手段主要为:使用功能化溶聚丁苯橡胶,填充较多的高比表面积白炭黑及活性较高的巯基烷氧基或巯基长链烷基改性硅烷。如我司已授权专利(公开号:cn109251379a,公开日:20190122)一种低填充高性能轮胎胎面胶料和轮胎中的橡胶组合物,其按重量份数包括以下原料:天然橡胶为25.0~50.0份,溶聚丁苯橡胶a为5.0~30.0份,溶聚丁苯橡胶b为40.0~80份,高比表白炭黑40.0~50.0份,炭黑为0.5~10.0份,巯基硅烷偶联剂4.0~8.0份,白炭黑分散剂1.0~6.0份,抓地树脂2.0~10.0份。该轮胎胎面胶料中大量使用天然橡胶,且较少填充填料,可以提供较高的拉伸强度、拉断伸长率,更能满足轮胎低滚阻、高湿抓的要求,滚动阻力、湿地抓地力均能达到欧盟轮胎标签法规规定的b级。

3.但是该专利采用的功能化溶聚丁苯橡胶由于分子链段改性,工艺性较差,混炼时难以成团状;白炭黑表面有大量段羟基,混炼时极易形成絮凝,且因白炭黑为高比表面积(bet为200m2/g以上),更加剧了白炭黑分散的难度;巯基烷氧基或巯基长链烷基改性硅烷因其活性较高,极易形成“假性焦烧”的情况,导致胶料混炼时容易断裂,给生产制造带来较大的麻烦。

技术实现要素:

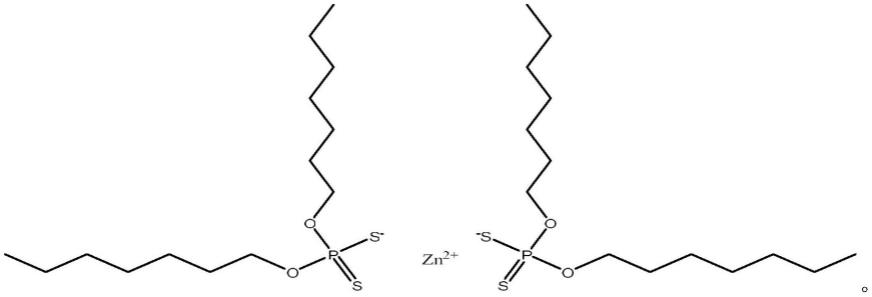

4.本发明为了提高橡胶组合物的分散性并在一定程度上改善橡胶组合物的物理性能和动态性能,提供了一种低滚阻胎面橡胶组合物,该橡胶组合物通过加入二烷基二硫代磷酸锌,极大地提高了白炭黑的分散,有效改善了橡胶组合物的滚动阻力和湿地抓着性能。

5.为了实现上述的发明目的,本发明采用了以下的技术方案:

6.一种低滚阻胎面橡胶组合物,以橡胶组分为100重量份数计,该橡胶组合物的混炼配方包括以下组分:天然橡胶25.0~50.0份,非充油溶聚丁苯橡胶a 5.0~30.0份,充油20%溶聚丁苯橡胶b 40.0~80.0份,高比表白炭黑40.0~50.0份,炭黑0.5~10.0份,白炭黑分散剂1.0~6.0份,抓地树脂2.0~10.0份和巯基硅烷偶联剂1.0~5.0份,所述的非充油溶聚丁苯橡胶a中苯乙烯的质量占聚合物总重的20-30%,乙烯基的质量占丁二烯总重的50-60%;充油20%溶聚丁苯橡胶b中苯乙烯的质量占聚合物总重的40-50%,乙烯基的质量占丁二烯总重的20-40%;高比表白炭黑的氮吸附比表面积(bet)为200m2/g以上,所述橡胶组合物的混炼配方还包括二烷基二硫代磷酸锌0.1~3份,其中二烷基二硫代磷酸锌的分子

式如下:

7.作为优选,所述的巯基硅烷偶联剂采用硅烷偶联剂为si747,其结构式如下:

[0008][0009]

si747的用量为白炭黑总份数的5%-7%。

[0010]

作为优选,所述的炭黑为粒径大小在20-25nm的中超耐磨炭黑;所述的白炭黑和炭黑在胶料中的总填充量不超过55.0重量份。

[0011]

作为优选,胶料中还包含橡胶活性剂、橡胶防老剂和橡胶硫化剂,其中橡胶活性剂采用氧化锌(zno)和硬脂酸:zno为2.0-4.0重量份,硬脂酸为1.0-3.0重量份;橡胶防老剂采用防老剂6ppd、微晶蜡:6ppd为1.5-3.0重量份,微晶蜡为1.0-3.5重量份;橡胶硫化剂采用硫磺、促进剂cz和促进剂tbztd:硫磺1.0-3.0重量份,促进剂cz 1.5-3.0重量份,促进剂tbztd0.1-0.5重量份。

[0012]

进一步,本发明还提供了一种所述橡胶组合物的混炼工艺,该工艺方法包括以下步骤:

[0013]

(1)一段混炼在串联型密炼机中进行;

[0014]

(2)二段为空投段,在密炼机中进行;

[0015]

(3)三段为终炼段,在密炼机中进行。

[0016]

作为优选,所述工艺方法中一段gk320-e550串联型密炼机混炼填充率为60%~70%。

[0017]

作为优选,所述工艺方法中一段gk320-e550串联型密炼机混炼关键工艺为恒温温度为130℃~135℃,恒温时间为80-100秒,采用相对低温混炼工艺。

[0018]

作为优选,所述工艺方法中一段混炼的具体操作步骤为:gk320上位机混炼工艺:加胶、药品,加白炭黑、巯基硅烷偶联剂等,降上顶栓混炼15秒,提坨,降上顶栓混炼升温至105℃,升上顶栓,混炼升温至145℃,恒温混炼60秒排胶;e550下位机混炼工艺:进料,混炼升温至145℃,恒温混炼250秒,排胶;所述药品由白炭黑分散剂、抓地树脂、防老剂6ppd、微晶蜡、硬脂酸、氧化锌、促进剂dpg、硫磺、促进剂cz和促进剂tbztd组成。

[0019]

作为优选,所述工艺方法中二段混炼的具体操作步骤为:加入混炼一段母胶;降上顶栓保持15秒,升上顶栓保持8秒,降上顶栓升温到110℃,升上顶栓保持5秒,降上顶栓升温至140℃,排胶。

[0020]

作为优选,所述工艺方法中三段终炼的具体操作步骤为:加入混炼二段母胶、硫磺、促进剂;降上顶栓保持20秒;升上顶栓保8秒;降上顶栓保持15秒;升上顶栓保持5秒;降上顶栓升温至102℃,排胶。

[0021]

本发明的有益效果:本发明通过在橡胶组合物的混炼配方体系中添加二烷基二硫代磷酸锌,极大地减少了低滚阻橡胶组合物混炼时存在的白炭黑难以分散等工艺问题,提高了橡胶组合物的物理性能和动态性能,并且本发明通过使用胶料流动分析仪来判断橡胶组合物混炼工艺的差异性,对混炼工艺的调整起到了更直观更有效的表征方式。

具体实施方式

[0022]

具体实施例见下表1:

[0023]

表1对比例1-4与实施例1-4配方表

[0024][0025]

注:“其他”具体由白炭黑分散剂、抓地树脂、防老剂6ppd、微晶蜡、硬脂酸、氧化锌、促进剂dpg、硫磺、促进剂cz和促进剂tbztd组成。

[0026]

对比例1工艺具体如下:采用两段混炼、终炼三段工艺;

[0027]

对比例1混炼一段:采用德国克虏伯gk320-e550型串联密炼机混炼,gk320上位机混炼工艺具体工艺步骤:加胶、药品,加白炭黑、硅烷偶联剂等,降上顶栓混炼15秒,提坨,降上顶栓混炼升温至105℃,升上顶栓,混炼升温至145℃,恒温混炼60秒排胶;e550下位机混炼工艺具体工艺步骤:进料,混炼升温至145℃,恒温混炼250秒,排胶;所述药品由白炭黑分散剂、抓地树脂、防老剂6ppd、微晶蜡、硬脂酸、氧化锌、促进剂dpg、硫磺、促进剂cz和促进剂tbztd组成。

[0028]

对比例1混炼二段工艺:采用大连橡胶塑料机械股份有限公司f370剪切型密炼机混炼:加入混炼一段母胶;降上顶栓保持15秒,升上顶栓保持8秒,降上顶栓升温到110℃,升上顶栓保持5秒,降上顶栓升温至140℃,排胶;

[0029]

对比例1终炼段工艺:采用大连橡胶塑料机械股份有限公司f370剪切型密炼机混

炼:加入混炼二段母胶、硫磺、促进剂;降上顶栓保持20秒;升上顶栓保8秒;降上顶栓保持15秒;升上顶栓保持5秒;降上顶栓升温至102℃,排胶。

[0030]

对比例2-4和实施例1-4工艺具体如下:采用两段混炼、终炼三段工艺。

[0031]

对比例2-4和实施例1-4混炼一段串联密炼机工艺关键步骤见下表,其余步骤与对比例1混炼一段一致。

[0032]

表2对比例1-4与实施例1-4关键混炼工艺对比

[0033][0034]

对比例2-4和实施例1-4混炼二段工艺:采用大连橡胶塑料机械股份有限公司f370剪切型密炼机混炼,混炼工艺关键步骤为上顶栓升温至130℃,排胶,其余混炼步骤与对比例1一致。

[0035]

对比例2-4和实施例1-4终炼加硫工艺:采用大连橡胶塑料机械股份有限公司f370剪切型密炼机混炼,混炼工艺与对比例1一致。

[0036]

所有对比例与实施例分别就流变特性、物理机械性能、动态性能、加工性能进行对比研究,特别的是使用胶料流动分析仪对二段混炼橡胶组合物进行检测分析,所有数据均以对比例1为100来对比计算。

[0037]

表3对比例1-4与实施例1-4流变与物理性能对比

[0038][0039]

从表3数据可知,与对比例1相比,对比例2-4和实施例1-4的流变、加工、物理、动态性能均有轻微提升或下降,特别的是实施例1-4,多项性能均有较大幅度的提升。

[0040]

表4对比例1-4和与实施例1胶料流动分析测试对比

[0041][0042]

从表4胶料流动分析测试数据可知,与对比例1相比,对比例2-4和实施例1的流动值均有不同程度的提升,特别是实施例1,流动值有较大的提升。

[0043]

表5对比例1-4和与实施例1加硫后胶料表面状态对比

[0044][0045][0046]

综合表4与表5数据可知,加硫后橡胶组合物的加工性差异可以提前通过胶料流动分析仪来判定或预知。经本专利发明人多次试验总结发现:以本发明中的橡胶组合物为例,二段混炼后橡胶组合物流动值>150point时,加硫后的橡胶组合物卷曲断料的概率极小,若二段混炼后橡胶组合物流动值>170point时,加硫后的橡胶组合物表面光滑且卷曲不会断料。橡胶组合物完成混炼后可提前通过胶料流动分析仪来预测加硫后的工艺状况,并可根据胶料流动性测试数据,提前对混炼工艺参数或对橡胶组合物配方中影响胶料流动性的原材料进行调整。

[0047]

综合上述对比例与实施例的各项数据可知,在本发明中的低滚阻胎面橡胶组合物中,使用胶料流动分析仪可提前预测橡胶组合物的工艺状况,提高生产效率。同时,本发明还提供了一种有效的改善低滚阻胎面橡胶组合物工艺性的方法,可提高橡胶组合物分散性并在一定程度上能改善橡胶组合物的物理性能、动态性能。

[0048]

为进一步说明本发明通过使用胶料流动分析仪来提前判断橡胶组合物混炼工艺的差异性,对混炼工艺的调整起到了直观有效的表征,下面提供另外实施例,实施例5、6、7、8、9的橡胶组合物,其按重量份数主要包括以下原料:非充油乳聚丁苯橡胶35份;充油37.5%乳聚丁苯橡胶68.75份;顺丁橡胶15份,炭黑80份。采用一段混炼、终炼二段工艺,两段均采用大连橡胶塑料机械股份有限公司f370剪切型密炼机混炼,实施例5、6、7、8、9终炼工艺一致,差异为一段混炼关键工艺不同,具体差异见下表6:

[0049]

表6实施例5、6、7、8混炼一段关键工艺及胶料流动分析仪检测结果、加硫后橡胶表面状态对比

[0050][0051]

从表6胶料流动分析测试数据可知,与实施例5相比,实施例6、7、8、9的流动值均有不同程度的下降,特别是实施例9,流动值有较大的下降。加硫后橡胶表面状态也显示实施例9略粗糙。因实施例5、6、7、8、9为全炭黑配方,与白炭黑配方相比,流动性本身较优,从测试数据来看,若混炼一段后橡胶组合物流动值>160point时,加硫后的橡胶组合物表面光滑。从实施例5、6、7、8、9数据可知,全炭黑配方也可提前使用胶料流动分析仪检测混炼段橡胶组合物的流动性,预测加硫后的工艺状况,并可根据混炼段胶料流动性测试数据,提前对混炼段的橡胶组合物进行补充加工或作其他调整,提高生产效率,降低加硫时可能存在的工艺问题。

[0052]

以上为对本发明实施例的描述,通过对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的。本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施列,而是要符合与本文所公开的原理和新颖点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1