一种在聚苯硫醚生产过程中回收对二氯苯的方法与流程

1.本发明涉及对二氯苯回收技术领域,尤其是涉及一种在聚苯硫醚生产过程中回收对二氯苯的方法。

背景技术:

2.在聚苯硫醚树脂生产过程中,由于原料对二氯苯沸点较低且溶于有机溶剂nmp,在溶剂nmp回收过程中会掺杂其中,如果不能进行有效的回收利用,轻则会造成企业生产成本升高,重则会影响原料配比影响反应。目前国内主要的对二氯苯的回收方式是在溶剂nmp回收过程中通过精馏的方法将溶于溶剂nmp中的水和对二氯苯一同从塔顶蒸出,而后经过卧式沉降器进行水和对二氯苯的分离,然后将对二氯苯进行蒸馏或精馏的方式进行对二氯苯精制而后再利用。此方法在对二氯苯的回收过程中使用大量能量,造成生产成本提高。鉴于以上原因,设计一种在聚苯硫醚生产过程中回收对二氯苯的方法是很有必要的。

技术实现要素:

3.本发明的目的是提供一种在聚苯硫醚生产过程中回收对二氯苯的方法,利用有机溶剂将水和对二氯苯混合进行离心萃取,节省了能量,降低了生产成本。

4.为实现上述目的,本发明提供了一种在聚苯硫醚生产过程中回收对二氯苯的方法,包括以下步骤:

5.(1)萃取离心:将聚苯硫醚反应完回收溶剂的塔顶产物加入有机溶剂,控制温度在30-70℃离心萃取;

6.(2)多次萃取塔顶产物:将步骤(1)萃取的有机相在相同条件下继续重复萃取塔顶产物多次,然后分离出有机相;

7.(3)制备成品:将步骤(2)中分离出的有机相进行降温至-5-20℃,析出固体,然后过滤,干燥,得到白色的对二氯苯固体。

8.优选的,所述步骤(1)中的有机溶剂为氯仿、甲苯、正己烷、二甲苯中的一种。

9.优选的,所述步骤(1)中的塔顶产物为水和对二氯苯,其中对二甲苯的含量为0.5-4%,水的含量为96-99.5%。

10.优选的,所述步骤(1)中有机溶剂与塔顶产物在萃取离心机内进行离心萃取,有机溶剂与塔顶产物进入萃取离心机的体积流量比为0.5-5:1。

11.优选的,所述步骤(2)中重复萃取塔顶产物至少1次。

12.优选的,所述步骤(3)中的过滤采用穿透式物理过滤器。

13.因此,本发明采用上述一种在聚苯硫醚生产过程中回收对二氯苯的方法,利用有机溶剂将水和对二氯苯混合进行离心萃取,节省了能量,降低了生产成本。

14.下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

附图说明

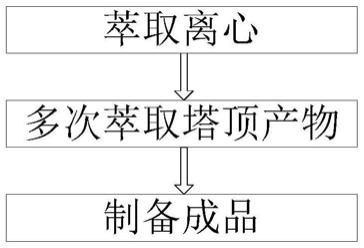

15.图1为本发明一种在聚苯硫醚生产过程中回收对二氯苯的方法实施例的流程图;

16.图2为本发明一种在聚苯硫醚生产过程中回收对二氯苯的方法实施例的工艺流程图。

具体实施方式

17.图1为本发明一种在聚苯硫醚生产过程中回收对二氯苯的方法实施例的流程图,图2为本发明一种在聚苯硫醚生产过程中回收对二氯苯的方法实施例的工艺流程图。如图所示,本发明提供了一种在聚苯硫醚生产过程中回收对二氯苯的方法,包括以下步骤:

18.(1)萃取离心:将聚苯硫醚反应完回收溶剂的塔顶产物加入有机溶剂,控制温度在30-70℃离心萃取;有机溶剂为氯仿、甲苯、正己烷、二甲苯中的一种。塔顶产物为水和对二氯苯,其中对二甲苯的含量为0.5-4%,水的含量为96-99.5%。有机溶剂与塔顶产物在萃取离心机内进行离心萃取,有机溶剂与塔顶产物进入萃取离心机的体积流量比为0.5-5:1。

19.(2)多次萃取塔顶产物:将步骤(1)萃取的有机相在相同条件下继续重复萃取塔顶产物至少1次,然后分离出有机相。

20.(3)制备成品:将步骤(2)中分离出的有机相进行降温至-5-20℃,析出固体,然后过滤,干燥,得到白色的对二氯苯固体。过滤采用穿透式物理过滤器,实现了有机溶剂在隔绝氧气的情况下进行回收。

21.以下通过附图和实施例对本发明的技术方案作进一步说明。

22.实施例1

23.本发明提供了一种在聚苯硫醚生产过程中回收对二氯苯的方法,包括以下步骤:

24.(1)萃取离心:将聚苯硫醚反应完回收溶剂的塔顶产物200g加入氯仿,控制温度在40℃离心萃取;塔顶产物为水和对二氯苯,其中对二甲苯的含量为1%,水的含量为99%。氯仿与塔顶产物在萃取离心机内进行离心萃取,氯仿与塔顶产物进入萃取离心机的体积流量比为0.5-5:1。

25.(2)多次萃取塔顶产物:将步骤(1)萃取的有机相在相同条件下继续萃取塔顶产物1次,然后分离出有机相。

26.(3)制备成品:将步骤(2)中分离出的有机相进行降温至0℃,析出固体,然后过滤,干燥,得到白色的对二氯苯固体1.2g,纯度为99.8%。过滤采用穿透式物理过滤器,实现了有机溶剂在隔绝氧气的情况下进行回收。

27.实施例2

28.本发明提供了一种在聚苯硫醚生产过程中回收对二氯苯的方法,包括以下步骤:

29.(1)萃取离心:将聚苯硫醚反应完回收溶剂的塔顶产物200g加入氯仿,控制温度在30-40℃离心萃取;塔顶产物为水和对二氯苯,其中对二甲苯的含量为1%,水的含量为99%。氯仿与塔顶产物在萃取离心机内进行离心萃取,氯仿与塔顶产物进入萃取离心机的体积流量比为0.5-5:1。

30.(2)多次萃取塔顶产物:将步骤(1)萃取的有机相在相同条件下继续萃取塔顶产物4次,然后分离出有机相。

31.(3)制备成品:将步骤(2)中分离出的有机相进行降温至10℃,析出固体,然后过

滤,干燥,得到白色的对二氯苯固体9.5g,纯度为99.7%。过滤采用穿透式物理过滤器,实现了有机溶剂在隔绝氧气的情况下进行回收。

32.实施例3

33.本发明提供了一种在聚苯硫醚生产过程中回收对二氯苯的方法,包括以下步骤:

34.(1)萃取离心:将聚苯硫醚反应完回收溶剂的塔顶产物200g加入氯仿,控制温度在60-70℃离心萃取;塔顶产物为水和对二氯苯,其中对二甲苯的含量为2%,水的含量为98%。氯仿与塔顶产物在萃取离心机内进行离心萃取,氯仿与塔顶产物进入萃取离心机的体积流量比为0.5-5:1。

35.(2)多次萃取塔顶产物:将步骤(1)萃取的有机相在相同条件下继续萃取塔顶产物6次,然后分离出有机相。

36.(3)制备成品:将步骤(2)中分离出的有机相进行降温至20℃,析出固体,然后过滤,干燥,得到白色的对二氯苯固体20g,纯度为99.82%。过滤采用穿透式物理过滤器,实现了有机溶剂在隔绝氧气的情况下进行回收。

37.实施例4

38.本发明提供了一种在聚苯硫醚生产过程中回收对二氯苯的方法,包括以下步骤:

39.(1)萃取离心:将聚苯硫醚反应完回收溶剂的塔顶产物200g加入氯仿,控制温度在30-40℃离心萃取;塔顶产物为水和对二氯苯,其中对二甲苯的含量为4%,水的含量为96%。氯仿与塔顶产物在萃取离心机内进行离心萃取,氯仿与塔顶产物进入萃取离心机的体积流量比为0.5-5:1。

40.(2)多次萃取塔顶产物:将步骤(1)萃取的有机相在相同条件下继续萃取塔顶产物20次,然后分离出有机相。

41.(3)制备成品:将步骤(2)中分离出的有机相进行降温至20℃,析出固体,然后过滤,干燥,得到白色的对二氯苯固体154g,纯度为99.78%。过滤采用穿透式物理过滤器,实现了有机溶剂在隔绝氧气的情况下进行回收。

42.因此,本发明采用上述一种在聚苯硫醚生产过程中回收对二氯苯的方法,利用有机溶剂将水和对二氯苯混合进行离心萃取,节省了能量,降低了生产成本。

43.最后应说明的是:以上实施例仅用以说明本发明的技术方案而非对其进行限制,尽管参照较佳实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对本发明的技术方案进行修改或者等同替换,而这些修改或者等同替换亦不能使修改后的技术方案脱离本发明技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1