一种高开孔率聚酰亚胺泡沫吸声材料及其制备方法

1.本发明属于高分子材料技术领域,具体涉及一种高开孔率聚酰亚胺泡沫吸声材料及其制备方法。

背景技术:

2.随着城市人口不断增加,噪声污染的问题随之而来并越发突出,城市噪声污染来源主要是工业噪声、交通噪声、施工噪声以及社会生活中产生的噪声。这些噪声不但会引起人听力损伤、影响中枢神经功能,还会对心脏、睡眠、心理造成不良影响,因此,我们生活中的噪声控制措施亟需施行。对噪声的控制主要有3种方法,分别是:从声源处减弱噪声、阻断噪声的传播和防止噪声进入人耳。目前,减少声源处噪声和防止噪声进入人耳的保护措施已经十分丰富,但是阻断噪声传播的有效手段还在不断地进行探索。

3.聚酰亚胺作为一种多孔泡沫材料,具有较好的阻燃性能、耐高低温性能和耐辐射性能,因此越来越多地被应用于航空运输和家用领域。聚酰亚胺还可以通过相对简单的配方调控和不同的发泡技术可以生产出各种不同用途的产品,在阻断噪声传播方面具有良好的应用潜力。聚酰亚胺泡沫根据其泡孔的开、闭情况分别可以作为开孔和闭孔吸声材料:前者因为其复杂的孔道结构和开孔特性,吸声频率范围比闭孔材料更广;后者因为其多个亥姆赫兹共振器结构,主要依靠共振吸声,频率范围较窄。为了得到更好的开孔结构和孔径复杂度,发明者偏向于在制备过程中添加不同的助剂对材料进行改性处理,对聚酰亚胺泡沫材料的多孔结构参数进行特别的调整,通过孔结构和有机多孔材料的配合,提高了聚酰亚胺泡沫材料的吸声性能。中国专利公开了一种吸声聚酰亚胺泡沫材料及其制备方法,制备得到的聚酰亚胺吸声材料虽然总体吸声性能良好,但是在低频处的吸声效果不佳。中国专利公开了一种含尖劈空洞结构的聚酰亚胺吸声泡沫材料及其制备方法,其创造性的含含尖劈空洞结构有效地提高了聚酰亚胺泡沫材料在高频处的吸声效果,但同样地,其在低频处吸声效果表现不佳。

技术实现要素:

4.为了克服现有技术的不足,本发明的目的是提供一种高开孔率聚酰亚胺泡沫吸声材料及其制备方法。

5.本发明提供的一种高开孔率聚酰亚胺泡沫吸声材料的制备方法,包括如下步骤:

6.(1)将芳香二酐、极性溶剂和小分子醇按相应的质量比例混合,进行第一次搅拌处理,反应完成后得到黄色澄清的溶液a;

7.(2)将多元醇,阻燃剂,催化剂,开孔剂,泡沫稳定剂,发泡剂按相应的质量比例混合,进行第二次搅拌处理,得到溶液b;

8.(3)称取相应质量比例的多异氰酸酯,将溶液a、溶液b以及多异氰酸酯一同混合,进行第三次搅拌处理,剧烈搅拌后,迅速倒入开口模具中,随后放置在真空干燥箱中进行发泡处理;

9.(4)待发泡高度不变后,进行高温固化,得到高开孔率聚酰亚胺泡沫吸声材料。

10.进一步地,步骤(1)所述芳香二酐为3,3’,4,4

’‑

联苯四甲酸二酐、3,3',4,4

’‑

联苯四羧酸二酐和均苯四甲酸二酐中的一种以上;所述极性溶剂为n,n-二甲基甲酰胺、n,n-二甲基乙酰胺中的一种以上;所述小分子醇为甲醇和乙醇中的一种以上。

11.进一步地,步骤(2)所述多元醇为聚酯多元醇pf2012、聚酯多元醇pf-b32a、聚醚多元醇yd-635、聚醚多元醇yd-4114中的一种以上。

12.进一步地,步骤(2)中,所述多元醇为青岛瑞诺化工有限公司生产的聚酯多元醇pf-2012 或聚酯多元醇pf-b32a以及河北亚东化工集团生产的聚醚多元醇yd-635或聚醚多元醇 yd-4114中的一种或两种以上组成;所述阻燃剂为聚磷酸铵、乙基磷酸二乙酯、可膨胀石墨和三氧化钼中的中的一种以上,所述催化剂为n,n-二甲基环己胺和三亚乙基二胺中的一种以上;所述开孔剂为ortegol-500、ortegol-501、ak-9901中的一种以上;所述泡沫稳定剂为 dc5098、dc-193、ak-8818中的中的一种以上。

13.进一步地,所述发泡剂为去离子水和聚乙二醇。

14.进一步地,步骤(3)所述多异氰酸酯为多亚甲基多苯基多异氰酸酯(papi)。

15.进一步地,所述多亚甲基多苯基多异氰酸酯中异氰酸酯基的质量百分含量为30.7%,粘度为220mpa

·

s,平均官能度为2.7。

16.进一步地,步骤(1)所述第一次搅拌处理的速率为200-400r/min,步骤(1)所述第一次搅拌处理的时间为50-70min,步骤(1)所述第一次搅拌处理的温度为120-130℃;步骤(2) 所述第二次搅拌处理的速率为2000-2500r/min,步骤(2)所述第二次搅拌处理的时间为2-4min,步骤(2)所述第二次搅拌处理的温度为60-80℃;步骤(3)所述第三次搅拌处理的速率为 1000-1300r/min,步骤(3)所述第三次搅拌处理的温度为25-30℃;步骤(3)所述剧烈搅拌的时间为10-20s;步骤(4)所述固化的温度为150-200℃;步骤(4)所述固化的时间为24-36 h。

17.进一步地,按照质量分数计,

[0018][0019]

进一步地,按照质量分数计,

[0020][0021]

本发明还提供所述制备方法制得的一种高开孔率聚酰亚胺泡沫吸声材料。

[0022]

与现有技术相比,本发明具有如下优点和有益效果:

[0023]

(1)本发明制备方法制备得到高开孔率聚酰亚胺泡沫吸声材料,具有良好的吸声性能和较好的阻燃性能,可作为声学棉料填充于建筑材料。

[0024]

(2)本发明提供的制备方法,可以制备得到开孔率为93%以上的聚酰亚胺泡沫材料,对于低频500-100赫兹范围内的噪声具有良好的吸声效果。

附图说明

[0025]

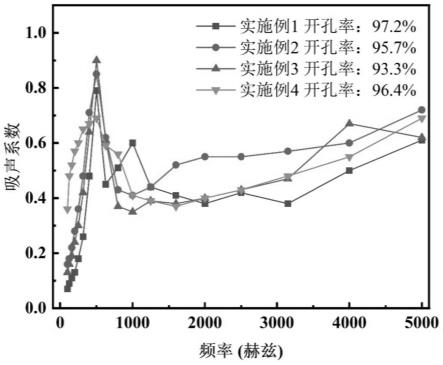

图1是实施例1-4所制备的高开孔率聚酰亚胺泡沫吸声材料在声波频率范围为125-5000 赫兹的吸声特性曲线和开孔率数据图。

[0026]

图2是实施例1-4所制备的高开孔率聚酰亚胺泡沫吸声材料的极限氧指数柱状图。

具体实施方式

[0027]

以下结合实例对本发明的具体实施作进一步说明,但本发明的实施和保护不限于此。需指出的是,以下若有未特别详细说明之过程,均是本领域技术人员可参照现有技术实现或理解的。所用试剂或仪器未注明生产厂商者,视为可以通过市售购买得到的常规产品。

[0028]

以下实施例及对比例所用到的重量(质量)份数,作为举例,重量单位可以为克、千克等,也可以是本领域常用的任意其他用量。

[0029]

实施例1

[0030]

(1)将80质量份的3,3’,4,4

’‑

联苯四甲酸二酐、80质量份的n,n-二甲基甲酰胺加入到三口烧瓶中,在120℃用转子搅拌25min,搅拌速率为200r/min。待3,3’,4,4

’‑

联苯四甲酸二酐完全溶解后,使用恒压滴液漏斗添加15质量份的甲醇和10质量份的乙醇,保持搅拌速率200r/min,在120℃下继续反应25min;待反应完成后得到黄色澄清溶液a;

[0031]

(2)在60℃下,将25质量份的聚酯多元醇pf2012和25质量份的聚醚多元醇yd-635、 45质量份的聚磷酸铵、3质量份的三亚乙基二胺(dabco-33lv)和3质量份的n,n-二甲基环己胺(polycat 8)、5质量份的开孔剂ortegol-501和5质量份的开孔剂ak-9901、10质量份的泡

沫稳定剂ak-8818和15质量份的泡沫稳定剂dc-193、5质量份的发泡剂去离子水和 5质量份的聚乙二醇混合,充分搅拌均匀,搅拌速率为2000r/min,搅拌时间为2min,得到溶液b;

[0032]

(3)称取200质量份的多亚甲基多苯基多异氰酸酯,将溶液a、溶液b以及多异氰酸酯一同混合,进行第三次搅拌处理,搅拌速率为1000r/min,搅拌处理温度为25℃,剧烈搅拌 10s后,迅速倒入开口模具中,随后放置在真空干燥箱中进行发泡处理;

[0033]

(4)待发泡高度不变后,在150℃温度下进行高温固化,24h后得到高开孔率聚酰亚胺泡沫吸声材料。

[0034]

将实施例1制备的高开孔率聚酰亚胺泡沫吸声材料进行吸声性能测试 (《gb/t18696.1-2004声学阻抗管中吸声系数和声阻抗的测量第一部分:驻波比法》),吸声特性曲线如图1所示。由图1可知,实施例1制备的高开孔率聚酰亚胺泡沫吸声材料的开孔率为97.2%,平均吸声系数为0.378,最大吸声系数为0.79,最大吸声频率为500赫兹,说明了实施例1制备的高开孔率聚酰亚胺泡沫吸声材料具有良好的吸声性能。将实施例1制备的高开孔率聚酰亚胺泡沫吸声材料进行氧指数测试(《gb/t2406.2-2009塑料用氧指数法测定燃烧行为》),结果如图2所示,由图2可知,实施例1制备的高开孔率聚酰亚胺泡沫吸声材料的极限氧指数为35.4%,说明了实施例1制备的高开孔率聚酰亚胺泡沫吸声材料具有较好的阻燃性能。

[0035]

实施例2

[0036]

(1)将110质量份的3,3’,4,4

’‑

联苯四甲酸二酐、110质量份的n,n-二甲基乙酰胺加入到三口烧瓶中,在130℃用转子搅拌35min,搅拌速率为400r/min。待3,3’,4,4

’ꢀ‑

联苯四甲酸二酐完全溶解后,使用恒压滴液漏斗添加15质量份的甲醇和15质量份的乙醇,保持搅拌速率400r/min,在130℃下继续反应35min;待反应完成后得到黄色澄清溶液a;

[0037]

(2)在80℃下,将30质量份的聚酯多元醇pf-b32a和30质量份的聚醚多元醇yd-4114、 60质量份的乙基磷酸二乙酯、5质量份的三亚乙基二胺(dabco-33lv)和5质量份的n,n

‑ꢀ

二甲基环己胺(polycat 8)、10质量份的开孔剂ortegol-500和10质量份的开孔剂ak-9901、 10质量份的泡沫稳定剂ak-8818和25质量份的泡沫稳定剂dc5098、10质量份的发泡剂去离子水和10质量份的聚乙二醇混合,充分搅拌均匀,搅拌速率为2500r/min,搅拌时间为4min,得到溶液b;

[0038]

(3)称取220质量份的多亚甲基多苯基多异氰酸酯,将溶液a、溶液b以及多异氰酸酯一同混合,进行第三次搅拌处理,搅拌速率为1300r/min,搅拌处理温度为30℃。剧烈搅拌 20s后,迅速倒入开口模具中,随后放置在真空干燥箱中进行发泡处理;

[0039]

(4)待发泡高度不变后,在200℃温度下进行高温固化,36h后得到高开孔率聚酰亚胺泡沫吸声材料。

[0040]

将实施例2制备的高开孔率聚酰亚胺泡沫吸声材料进行吸声性能测试 (《gb/t18696.1-2004声学阻抗管中吸声系数和声阻抗的测量第一部分:驻波比法》),吸声特性曲线如图1所示。开孔率为95.7%,平均吸声系数为0.481,最大吸声系数为0.85,最大吸声频率为500赫兹,说明了实施例2制备的高开孔率聚酰亚胺泡沫吸声材料具有良好的吸声性能。将实施例2制备的高开孔率聚酰亚胺泡沫吸声材料进行氧指数测试,结果如图2所示,制品氧指数为31.6%,说明了实施例2制备的高开孔率聚酰亚胺泡沫吸声材料具有较好的阻燃性能。

[0041]

实施例3

[0042]

(1)将95质量份的3,3',4,4

’‑

联苯四羧酸二酐、95质量份的n,n-二甲基甲酰胺加入到三口烧瓶中,在125℃用转子搅拌30min,搅拌速率为300r/min。待3,3',4,4'-联苯四羧酸二酐完全溶解后,使用恒压滴液漏斗添加15质量份的甲醇和17.5质量份的乙醇,保持搅拌速率300r/min,在125℃下继续反应30min;待反应完成后得到黄色澄清溶液a;

[0043]

(2)在70℃下,将22.5质量份的聚酯多元醇pf2012和22.5质量份的聚醚多元醇yd-635、 52.5质量份的可膨胀石墨、4质量份的三亚乙基二胺(dabco-33lv)和4质量份的n,n-二甲基环己胺(polycat 8)、7.5质量份的开孔剂ortegol-501和7.5质量份的开孔剂ak-9901、 15质量份的泡沫稳定剂ak-8818和15质量份的泡沫稳定剂dc-193、10质量份的发泡剂去离子水和7.5质量份的聚乙二醇混合,充分搅拌均匀,搅拌速率为2250r/min,搅拌时间为3 min,得到溶液b;

[0044]

(3)称取210质量份的多亚甲基多苯基多异氰酸酯,将溶液a、溶液b以及多异氰酸酯一同混合,进行第三次搅拌处理,搅拌速率为1150r/min,搅拌处理温度为27.5℃。剧烈搅拌 20s后,迅速倒入开口模具中,随后放置在真空干燥箱中进行发泡处理;

[0045]

(4)待发泡高度不变后,在200℃温度下进行高温固化,36h后得到高开孔率聚酰亚胺泡沫吸声材料。

[0046]

将实施例3制备的高开孔率聚酰亚胺泡沫吸声材料进行吸声性能测试 (《gb/t18696.1-2004声学阻抗管中吸声系数和声阻抗的测量第一部分:驻波比法》),吸声特性曲线如图1所示。开孔率为93.3%,平均吸声系数为0.426,最大吸声系数为0.90,最大吸声频率为500赫兹,说明了实施例3制备的高开孔率聚酰亚胺泡沫吸声材料具有较好的阻燃性能。将实施例3制备的高开孔率聚酰亚胺泡沫吸声材料进行氧指数测试,结果如图2所示,制品氧指数为40.7%,说明了实施例3制备的高开孔率聚酰亚胺泡沫吸声材料具有较好的阻燃性能。

[0047]

实施例4

[0048]

(1)将80质量份的均苯四甲酸二酐、80质量份的n,n-二甲基甲酰胺加入到三口烧瓶中,在120℃用转子搅拌25min,搅拌速率为200r/min。待均苯四甲酸二酐完全溶解后,使用恒压滴液漏斗添加15质量份的甲醇和10质量份的乙醇,保持搅拌速率200r/min,在120℃下继续反应25min;待反应完成后得到黄色澄清溶液a;

[0049]

(2)在60℃下,将25质量份的聚酯多元醇pf2012和25质量份的聚醚多元醇yd-635、 45质量份的三氧化钼、3质量份的三亚乙基二胺(dabco-33lv)和3质量份的n,n-二甲基环己胺(polycat 8)、5质量份的开孔剂ortegol-501和5质量份的开孔剂ak-9901、12.5质量份的泡沫稳定剂ak-8818和12.5质量份的泡沫稳定剂dc-193、5份的发泡剂去离子水和5 质量份的聚乙二醇混合,充分搅拌均匀,搅拌速率为2000r/min,搅拌时间为2min,得到溶液b;

[0050]

(3)称取200质量份的多亚甲基多苯基多异氰酸酯,将溶液a、溶液b以及多异氰酸酯一同混合,进行第三次搅拌处理,搅拌速率为1000r/min,搅拌处理温度为25℃。剧烈搅拌 20s后,迅速倒入开口模具中,随后放置在真空干燥箱中进行发泡处理;

[0051]

(4)待发泡高度不变后,在200℃温度下进行高温固化,36h后得到高开孔率聚酰亚胺泡沫吸声材料。

[0052]

将实施例4制备的高开孔率聚酰亚胺泡沫吸声材料进行吸声性能测试 (《gb/

t18696.1-2004声学阻抗管中吸声系数和声阻抗的测量第一部分:驻波比法》),吸声特性曲线如图1所示,其平均吸声系数、最大吸声系数、最大吸声频率与表1中列出。开孔率为96.4%,平均吸声系数为0.523,最大吸声系数为0.69,最大吸声频率为500赫兹,说明了实施例4制备的高开孔率聚酰亚胺泡沫吸声材料具有良好的吸声性能。将实施4制备的高开孔率聚酰亚胺泡沫吸声材料进行氧指数测试,结果如图2所示,制品氧指数为32.2%,说明了实施例4制备的高开孔率聚酰亚胺泡沫吸声材料具有较好的阻燃性能。

[0053]

本发明基于聚酰亚胺泡沫的全水发泡技术,通过自由发泡的方式,完成了高开孔率聚酰亚胺泡沫吸声材料制备。所得到的高开孔率聚酰亚胺泡沫吸声材料泡孔孔径可调,并且开孔率均高于93%,对于低频500-100-赫兹范围内的噪声吸收具有良好效果。

[0054]

以上实施例仅为本发明较优的实施方式,仅用于解释本发明,而非限制本发明,本领域技术人员在未脱离本发明精神实质下所作的改变、替换、修饰等均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1