采用胺类与醛类缩合制备改性高邻位邻甲酚醛树脂的方法

1.本发明涉及酚醛树脂产品技术领域,具体涉及一种采用胺类与醛类缩合制备改性高邻位邻甲酚醛树脂的方法。

背景技术:

2.邻甲酚醛树脂具有原料易得、合成方便、工艺性、热性能及电绝缘性能优良等特点,在电子、防火涂料、耐火材料、航空航天飞行器及先进复合材料等领域得到了广泛应用。

3.高邻位酚醛树脂的合成主要是在二价金属氧化物或氢氧化物或其盐类为催化剂的条件下,酚和醛经缩聚反应而得到的。美国专利us4097463中,采用二价金属盐作为催化剂,在ph为4-7的条件下,二甲苯作为溶剂,在140-160℃下,高于一般热塑性酚醛树脂的反应温度,得到了高邻位酚醛树脂,但这种方法得到的高邻位酚醛树脂中的游离酚含量很高,且容易发生凝胶。美国专利us4299947中,用两步法以较低的醛酚摩尔比(0.6-0.8)进行反应,并通过酸来调节反应体系的ph值为1-5,得到了高邻位酚醛树脂,但游离酚依旧偏高,且耐热性降低。

4.随着工业的发展,为了适应汽车、电子、航空航天以及国防等高新技术领域不断更新的需求,对酚醛树脂的改性一直没有停顿过。经过多年的不懈努力,科研工作者开发出很多不同性能的改性酚醛树脂,以满足各种工业部门不同的应用需求。但是其固化物吸水率高、脆性大、机械性能弱,已不能完全满足现代社会对高性能复合材料的要求,因此需要对其进行改性,获得优异耐热性能;提升柔韧性,克服其脆性较大的弱点,提升力学性。

5.胺类有弱碱性,胺基具有还原性易被强氧化剂氧化,目前胺类改性邻甲酚醛树脂的方法还存在以下问题:用胺类单独去改性树脂,容易发生凝胶风险。且胺类单独改性的酚醛树脂,脆性明显,应用范围小。

技术实现要素:

6.基于背景技术部分指出的技术问题,本发明提出了一种采用胺类与醛类缩合制备改性高邻位邻甲酚醛树脂的方法,采用胺类与醛类先反应,并采用滴加的方式将其加入高邻位邻甲酚醛树脂中,制备改性高邻位邻甲酚醛树脂,成功避免了凝胶风险,能显著提高酚醛树脂柔韧性、耐热性和存储稳定性,此外,本发明工艺简单,适用于工业化生产。

7.采用胺类与醛类缩合制备改性高邻位邻甲酚醛树脂的方法,包括下列步骤:

8.(1)按比例在搅拌反应器中加入邻甲酚,多聚甲醛,第一催化剂,升温保温反应,再加入第二催化剂,继续保温反应;

9.其中,多聚甲醛与邻甲酚的摩尔比控制在0.75-0.95,第一催化剂为醋酸锌、乙酸钙,或氧化镁中一种;且第一催化剂与邻甲酚的质量比控制在1%-3%;保温反应时间为2-4h,反应温度为90-110℃;优选反应温度为95-105℃,保温反应时间为2-3h。

10.第二催化剂为草酸或对甲苯磺酸中的一种或两者混合物,第二催化剂与邻甲酚的质量比控制在0.5%-2%之间;保温时间为2-4h,温度为90-110℃。

11.(2)加入溶剂溶解上述步骤(1)的反应产物,用80-90℃的去离子水将沉淀洗掉,并洗至中性;常压加热脱水,至无水流出,再减压脱酚至190-200℃,得到产物a;产物a降至90-110℃左右,再次加入溶剂溶解该产物;

12.其中,所述溶剂为甲基异丁基酮(mibk)、丙酮及丁醇两者混合物其中一种。且所述溶剂与邻甲酚醛树脂的质量比为0.5-1。

13.常压脱水外温为150-170℃,减压脱酚的真空度为-0.09mpa以上,脱至温度为190-200℃,维持时间为1-3h。

14.(3)另取胺类与醛类进行升温反应,得到产物b;

15.胺类为对苯二胺,苯胺中的一种,醛类为丁醛、糠醛或异丁醛中的一种。且醛类与胺类的摩尔比为1.4-1.6,预反应的时间为0.5-2h,温度为60-80℃。

16.(4)在装有溶解后的产物a的三口瓶中加入草酸,再将产物b采用滴加的方式滴入瓶中,0.5-2h滴完,温度为90-110℃,滴完后90-110℃保温反应1-4h;常压脱水脱至无水流出,得到对苯二胺和丁醛改性的高邻位邻甲酚醛树脂。

17.草酸与胺类的摩尔比为0.1-0.2;产物b与产物a的质量比为0.2-0.5;滴加时间优选为1-2h,温度优选为95-105℃,保温反应温度优选为95-105℃,时间优选为1.5-2.5h。

18.本发明采用胺类与醛类缩合制备改性高邻位邻甲酚醛树脂的方法,让胺类与醛类升温预反应,再以滴加的方式滴入高邻位邻甲酚醛树脂中,胺类上的胺基与醛类上的长链接入高邻位邻甲酚醛树脂中,改变了树脂的韧性与耐热性,得到胺-醛改性的高邻位邻甲酚醛树脂。

19.本发明与现有技术相比,主要有以下优点:

20.(1)本发明胺基与醛类的长链接枝到高邻位邻甲酚醛树脂上,产品性能稳定,酚醛树脂柔韧性和耐热性优。

21.(2)本发明改性剂是含长链的醛类与胺类,所用醛类与胺类使用广泛,无需要求对其进行特种改性。

22.(3)本发明采用滴加的方式加入高邻位邻甲酚醛树脂中,防止了凝胶。

23.由于胺类与醛类发生反应,一方面生成物中含有醛类的长链,能够改性高邻位邻甲酚醛树脂,降低其交联密度,提高其韧性;另一方面与胺类中的氨基也能成功接入高邻位邻甲酚醛树脂中,从而提高酚醛树脂耐热性。

具体实施方式

24.为了使本领域技术人员更好地理解本发明的技术方案,下面结合具体实施例对本发明的优选实施方案进行描述,但是不能理解为对本发明的限制。

25.下述实施例中所述试验方法或测试方法,如无特殊说明,均为常规方法;所述试剂和材料,如无特殊说明,均从常规商业途径获得,或以常规方法制备。

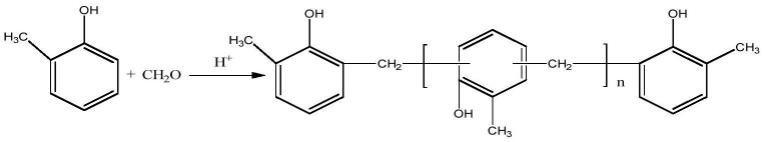

26.缩聚反应式如下:

27.28.预反应反应式如下:

[0029][0030]

最终反应式如下:

[0031][0032]

实施例1

[0033]

将预热熔融的邻甲酚1000kg用专用泵加入高位计量罐,计量加入到反应釜a内,接着加入多聚甲醛236kg,醋酸锌100kg,升温至105℃并保温2小时,保温结束加入草酸100kg,继续保温3h,保温结束加入溶剂mibk 800kg溶解树脂,加入90℃的热去离子水搅拌,倒入漏斗中,多次水洗,洗至中性。接着常压脱水至160℃,然后减压脱酚脱溶剂,真空度为-0.09mpa以上,脱至195℃后持续2h后停止反应,然后降温至100℃,加入mibk 800kg溶解树脂。将对苯二胺100kg加入另一台高位计量罐,计量加入到反应釜b内,接着加入丁醛150kg,升温至80℃并保温反应2h,保温结束放出产品。在反应釜a中加入草酸220kg,将对苯二胺与丁醛的生成物以滴加的形式滴入反应釜a中,2h内滴加完,保持温度在100℃。滴加完成后,保温反应3h,然后常压脱水至160℃,停止反应,放出产品,冷却后得到黄褐色固体树脂1442kg。

[0034]

实施例2

[0035]

将预热熔融的邻甲酚1000kg用专用泵加入高位计量罐,计量加入到反应釜内,接着加入多聚甲醛236kg,乙酸钙150kg,升温至95℃并保温3小时,保温结束加入对甲苯磺酸100kg,继续保温3h,保温结束加入溶剂mibk700kg溶解树脂,加入90℃的热去离子水搅拌,倒入漏斗中,多次水洗,洗至中性。接着常压脱水至160℃,然后减压脱酚脱溶剂,真空度为-0.09mpa以上,脱至195℃后持续2h后停止反应,然后降温至110℃,加入mibk800kg溶解树脂。将苯胺100kg加入另一台高位计量罐,计量加入到反应釜b内,接着加入糠醛150kg,升温至70℃并保温反应2h,保温结束放出产品。在反应釜a中加入草酸220kg,将苯胺与糠醛的生成物以滴加的形式滴入反应釜a中,2h内滴加完,保持温度在110℃。滴加完成后,保温反应3h,然后常压脱水至160℃,停止反应,放出产品,冷却后得到黄褐色固体树脂1630kg。

[0036]

实施例3

[0037]

将预热熔融的邻甲酚1000kg用专用泵加入高位计量罐,计量加入到反应釜a内,接着加入多聚甲醛250kg,醋酸锌150kg,升温至105℃并保温3小时,保温结束加入草酸100kg,继续保温3h,保温结束加入溶剂丙酮450kg和丁醇350kg溶解树脂,加入90℃的热去离子水搅拌,倒入漏斗中,多次水洗,洗至中性。接着常压脱水至160℃,然后减压脱酚脱溶剂,真空度为-0.09mpa以上,脱至195℃后持续2h后停止反应,然后降温至100℃,加入丙酮400kg和

丁醇400kg溶解树脂。将苯胺110kg加入另一台高位计量罐,计量加入到反应釜b内,接着加入异丁醛165kg,升温至70℃并保温反应3h,保温结束放出产品。在反应釜a中加入草酸220kg,将对苯二胺与异丁醛的生成物以滴加的形式滴入反应釜a中,1.5h内滴加完,保持温度在100℃。滴加完成后,保温反应4h,然后常压脱水至160℃,停止反应,放出产品,冷却后得到黄褐色固体树脂1634kg。

[0038]

实施例4

[0039]

将预热熔融的邻甲酚1000kg用专用泵加入高位计量罐,计量加入到反应釜内,接着加入多聚甲醛250kg,醋酸锌200kg,升温至100℃并保温3小时,保温结束加入对甲苯磺酸150kg,继续保温3h,保温结束加入溶剂mibk700kg溶解树脂,加入90℃的热去离子水搅拌,倒入漏斗中,多次水洗,洗至中性。接着常压脱水至160℃,然后减压脱酚脱溶剂,真空度为-0.09mpa以上,脱至195℃后持续2h后停止反应,然后降温至110℃,加入mibk800kg溶解树脂。将对苯二胺100kg加入另一台高位计量罐,计量加入到反应釜内,接着加入丁醛150kg,升温至70℃并保温反应3h,保温结束放出产品。在第一台反应釜中加入草酸220kg,将对苯二胺与丁醛的生成物以滴加的形式滴入第一台反应釜中,2h内滴加完,保持温度在100℃。滴加完成后,保温反应3h,然后常压脱水至160℃,停止反应,放出产品,冷却后得到黄褐色固体树脂1766kg。

[0040]

对比例1

[0041]

将预热熔融的邻甲酚1000kg用专用泵加入高位计量罐,计量加入到反应釜内,接着加入多聚甲醛236kg,醋酸锌100kg,升温至105℃并保温2小时,保温结束加入草酸100kg,继续保温3h,保温结束加入溶剂mibk 800kg溶解树脂,加入90℃的热去离子水搅拌,倒入漏斗中,多次水洗,洗至中性。接着常压脱水至160℃,然后减压脱酚脱溶剂,真空度为-0.09mpa以上,脱至195℃后持续2h后停止反应,冷却后得到淡黄色透明固体树脂1063kg。

[0042]

对比例2

[0043]

将预热熔融的邻甲酚1000kg用专用泵加入高位计量罐,计量加入到反应釜内,接着加入对苯二胺100kg,多聚甲醛236kg,醋酸锌100kg,升温至105℃并保温2小时,保温结束加入草酸100kg,继续保温3h,保温结束加入溶剂mibk800kg溶解树脂,加入90℃的热去离子水搅拌,倒入漏斗中,多次水洗,洗至中性。接着常压脱水至160℃,然后减压脱酚脱溶剂,真空度为-0.09mpa以上,脱至195℃后持续2h后停止反应,放出产品,冷却后得到黄色固体树脂1078kg。

[0044]

对比例3

[0045]

将预热熔融的邻甲酚1000kg用专用泵加入高位计量罐,计量加入到反应釜内,接着加入丁醛150kg,多聚甲醛236kg,醋酸锌100kg,升温至105℃并保温2小时,保温结束加入草酸100kg,继续保温3h,保温结束加入溶剂mibk 800kg溶解树脂,加入90℃的热去离子水搅拌,倒入漏斗中,多次水洗,洗至中性。接着常压脱水至160℃,然后减压脱酚脱溶剂,真空度为-0.09mpa以上,脱至195℃后持续2h后停止反应,冷却后得到淡黄色透明固体树脂1063kg。

[0046]

下面对本发明实施例1得到的黄褐色透明树脂(采用对苯二胺和丁醛改性的高邻位邻甲酚醛树脂)、对比例1至对比例3得到的固体树脂进行性能测试,测试结果如表1所示:

[0047]

表1实施例和比较例邻甲酚醛树脂性能测试

[0048]

酚醛树脂软化点/℃聚速/s黏度/p游离酚/%分子量实施例185551.3561.3mn=785,mw=5447,d=8.21对比例188491.4881.5mn=735,mw=2561,d=3.48对比例289561.6211.6mn=705,mw=1760,d=2.49对比例390581.7121.4mn=745,mw=1860,d=2.68

[0049]

从上表可以看出,树脂软化点会有一定程度下降,而且本发明的胺类和醛类化学改性高邻位邻甲酚醛树脂mw与mn比值高于物理混合树脂,这是因为胺类的氨基和醛类长链与邻甲酚接枝,使得树脂体系中高分子量的树脂比例增加。以上说明了丁醛长链、对苯二胺与苯酚发生化学接枝,引入到酚醛树脂链中。

[0050]

下面对本发明实施例1得到的黄褐色透明树脂(采用对苯二胺和丁醛改性高邻位邻甲酚醛树脂)、对比例1至对比例3得到的固体树脂与进行热失重测试,其中实施例1的树脂加入3%十二烷基苯磺酸于250℃进行交联固化,时间为2h。对比例1至对比例3的树脂加入5%托品进行交联固化。测试结果如表2所示:

[0051]

表2实施例和比较例酚醛树脂热失重测试

[0052]

酚醛树脂300℃残留率/%600℃残留率/%实施例192.354.8对比例190.151.5对比例290.651.8对比例390.251.3

[0053]

由表2可知,本发明的胺类与醛类缩合改性高邻位邻甲酚醛树脂实施例1的高温稳定性高于对比例1、2和3,说明本发明的胺类和醛类化学接枝改性的高邻位邻甲酚醛树脂耐热性均高于未改性酚醛树脂。

[0054]

以上实施例和比较例的样品制备摩擦材料,其摩擦材料组分以质量百分比计为:酚醛树脂18%、芳纶纤维19%、玻璃纤维10%、氧化铝9%、硫铁矿粉9%、石墨9%、蛭石6%、石油焦粉4%、硫酸钡4%和二硫化钼12%。通过以下方法制备:物料混合:将各组分原料按上述配比称重,加入高速混合机搅拌30min,得到分散均匀的混合原料。

[0055]

热压成型:将分散均匀的混合原料倒入模具,在温度150℃和压力16mpa下,热压机热压成型,热压过程中保压5min,保压前五分钟内需开模放气4次。热处理:将热压成型的样片放入烘箱,在温度160℃条件下保温12h热处理,冷却降温后获得摩擦材料样片。获得的摩擦材料样品按照gb5763-2008进行定速测试,这里取实验条件基本相同的实施例1和对比例1,2,3进行对比,测试结果如表3所示。

[0056]

表3实施例和比较例的摩擦系数和磨损率

[0057][0058]

注:树脂柔韧性越好,摩擦材料的摩擦系数越高;树脂耐热越好,摩擦材料的摩擦系数越稳定。

[0059]

由表3可知,本发明的胺类与醛类缩合改性制备高邻位邻甲酚醛树脂实施例1摩擦系数和稳定性均高于对比例1、2、3,说明本发明的胺类与醛类缩合改性制备高邻位邻甲酚醛树脂柔韧性和耐热性均高于未改性或单独改性的邻甲酚醛树脂。此外,实施例1的磨损率均低于对比例1、2、3,说明本发明的胺类与醛类缩合改性制备高邻位邻甲酚醛树脂提高了酚醛树脂的耐磨性。

[0060]

以上仅是本发明的优选实施方式,应当指出的是,上述优选实施方式不应视为对本发明的限制,本发明的保护范围应当以权利要求所限定的范围为准。对于本技术领域的普通技术人员来说,在不脱离本发明的精神和范围内,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1