一种聚酰胺及其制备方法与应用与流程

1.本发明属于特种工程塑料技术领域,具体涉及一种聚酰胺及其制备方法与应用。

背景技术:

2.led光源具有低能耗、耐用、设计灵活度高等诸多优点,现已被广泛应用于众多领域中,例如led电视、led照明、汽车照明、交通信号灯等的光源。led反射板是led光源不可缺少的附件,其需暴露于光环境中,尤其是户外使用时,需长期暴露于太阳光下。而由于led反射板一般由聚酰胺材料制成,聚酰胺含有酰胺键,在uv环境下的颜色稳定性较差,导致led反射板在使用中不可避免地会出现变黄的现象。专利cn103539935b中公开了一种提高半芳香族聚酰胺白度的方法,但因具有共轭结构,在受到紫外光照时,容易发生黄变。因此,亟需提供一种在uv环境下的颜色稳定性较好的聚酰胺材料,以提高led反射板在uv环境下的颜色稳定性。

技术实现要素:

3.为解决上述现有技术中存在的不足之处,本发明的目的在于提供一种耐uv老化聚酰胺及其制备方法与应用。

4.为达到其目的,本发明所采用的技术方案为:

5.一种聚酰胺,其具有如下特征:

6.(1)在25℃硫酸中的相对粘度ηr为2.0~2.2;

7.(2)结晶温度tc≥285℃;

8.(3)总碳原子与总酰胺键的数量之比为9.1~9.3;

9.(4)熔融峰温度t

m2

为315~340℃。

10.本技术中,所述聚酰胺在25℃硫酸中的相对粘度ηr的测试方法为:采用乌氏粘度计浓硫酸法,准确称量干燥后的聚酰胺样品0.25g

±

0.0002g,加入25ml浓硫酸(98%)溶解,在25℃恒温水槽中测量并记录浓硫酸流经时间t0和聚酰胺溶液流经时间t。

11.相对粘度ηr=t/t0。

12.所述聚酰胺的结晶温度tc和熔融峰温度t

m2

的测试方法参照astm d3418-2003,standard test method for transition temperatures of polymers by differential scanning calorimetry。

13.所述聚酰胺的相对粘度ηr、结晶温度tc、熔融峰温度t

m2

、总碳原子与总酰胺键的数量之比满足上述参数范围时,所述聚酰胺在uv环境下具有较好的颜色稳定性,不易发生黄变,同时成型周期、吸水性、耐热性和力学性能满足led反射支架的应用和生产要求。所述聚酰胺的相对粘度ηr过小,会导致其在uv环境下的颜色稳定性较差,初始颜色也较差;所述聚酰胺的相对粘度ηr过大,会导致材料的成型周期过长。所述聚酰胺的熔点和结晶温度过低,会导致材料的成型周期过长;所述聚酰胺的熔点和结晶温度过高,会导致材料的初始颜色较差。所述聚酰胺的总碳原子与总酰胺键的数量之比过大,会导致聚酰胺的结晶温度较低,

材料的成型周期较长;所述聚酰胺的总碳原子与总酰胺键的数量之比过小,会造成聚酰胺的熔融峰温度t

m2

较高,导致材料的初始颜色较差,耐uv性能较差。

14.优选地,所述聚酰胺的端氨基含量mn为30~80mmol/kg,端羧基含量mc为50~100mmol/kg。

15.优选地,所述聚酰胺的合成单体包括二元酸和二元胺,所述二元胺和二元酸的摩尔比为1.00~1.04,所述二元酸为脂环族二元酸和/或脂环族二元酸衍生物,所述二元胺为碳原子数x≥10的直链二元胺。当使用摩尔比(二元胺/二元酸)大于1.04的配方制备聚酰胺时,会造成聚酰胺的端氨基mn含量较高,端羧基mc含量较低,组合物的耐uv性能较差。当使用摩尔比(二元胺/二元酸)小于1.00的配方制备聚酰胺时,导致组合物的初始颜色较差。

16.所述脂环族二元酸包括但不限于1,4环己烷二甲酸、1,4环己烷二乙酸、1,3环己烷二甲酸等。

17.所述脂环族二元酸衍生物包括但不限于1,4环己烷二酸酐等。

18.所述二元胺包括但不限于癸二胺、十一烷二胺、十二烷二胺等。

19.本发明还提供了一种所述聚酰胺的制备方法,其包括如下步骤:

20.(1)雾化成盐预聚阶段:将计量的二元胺和助剂混匀后加入容器a中,将容器a加热至30~100℃,将计量的二元酸和苯甲酸加入容器b中,将容器b加热至130~200℃,通过氮气将容器a和容器b中的物质以相同的流速压入预聚釜的雾化装置中,并在氮气的载流作用下从雾化口喷出,雾化成盐,反应完成后,将预聚釜加热至190~220℃,恒温反应得到聚酰胺预聚物,出料造粒;

21.(2)固相增粘阶段:将步骤(1)制备的聚酰胺预聚物粒料投入转鼓中,升温至转鼓温度低于聚酰胺预聚物熔点的40~60℃,恒温2~4h,停止加热,向转鼓充入氮气降温,制得所述聚酰胺。

22.优选地,所述聚酰胺预聚物的端氨基含量m

yn

为1800~2000mmol/kg。

23.所述聚酰胺的制备方法中采用的助剂可以选自抗氧剂1098、三胺抑制剂次亚磷酸钠、光稳定剂seed等。

24.本发明还提供了所述聚酰胺在制备led反射支架中的应用。

25.本发明还提供了一种聚酰胺组合物,其包括如下重量份的组分:所述聚酰胺30~100份、无机填料0~60份、成核剂0~5份、润滑剂0~5份、抗氧剂0~5份和颜料0~40份。

26.在聚酰胺组合物的一些实施方式中,所述成核剂可以采用滑石粉等矿物成核剂,所述润滑剂可以采用聚烯烃类润滑剂,所述抗氧剂可以采用抗氧剂1098,所述颜料可以采用钛白粉。

27.优选地,所述无机填料为玻璃纤维、碱土金属氧化物(例如氧化镁)中的至少一种。

28.本发明还提供了所述聚酰胺组合物在制备led反射支架中的应用。

29.本发明还提供了一种led反射支架,其采用包括所述的聚酰胺组合物制成。

30.与现有技术相比,本发明的有益效果为:本发明所提供的聚酰胺具有高耐紫外老化性,在uv环境下的颜色稳定性较好,不易发生黄变,同时成型周期、吸水性、耐热性和力学性能满足led反射支架的应用和生产要求。

具体实施方式

31.下面将结合实施例对本发明的技术方案作进一步描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。实施例和对比例中所用的原料均可通过市售购买获得,且平行实验用的都是同一种。

32.性能评价方法:

33.1、端基含量的测试方法:按照gb/t14190-2008中的方法a规定进行测试。

34.2、相对粘度测试方法:采用乌氏粘度计浓硫酸法,准确称量干燥后的聚酰胺样品0.25g

±

0.0002g,加入25ml浓硫酸(98%)溶解,在25℃恒温水槽中测量并记录浓硫酸流经时间t0和聚酰胺溶液流经时间t。

35.相对粘度ηr=t/t0。

36.3、熔融结晶温度测试方法:参照astm d3418-2003,standard test method for transition temperatures of polymers by differential scanning calorimetry。具体测试方法是:采用perkin elmer dimond dsc分析仪测试样品的熔点;氮气气氛,流速为50ml/min;测试时先以20℃/min升温至350℃,在350℃保持2min,然后以20℃/min冷却到50℃,将此时的放热峰温度设为结晶温度tc,在50℃保持2min,再以20℃/min升温至350℃,将此时出现的第一个吸热峰温度设为熔点t

m1

;第二个吸热峰温度设为熔点t

m2

。

37.4、聚酰胺组合物成型周期:将所制备的聚酰胺组合物至于120℃烘箱中4h,然后使用东洋cs-100注塑机进行注塑成型;注塑温度高于熔点20℃,led支架型号2121,模穴数1440;注塑过程模具中通入冷却水,采用相同的注塑射速、压力等工艺,连续注塑同一模具50次,在保证制件完好的前提下,记录充模50个制件用时t。成型周期p=t/50。

38.5、白度值测试:使用color eye 7000a型色差计测量。聚酰胺组合物试样采用注塑成型,试样尺寸为60

×

60

×

1.0mm。测试出试样初始状态的l、a、b值,通过式1计算出初始亨特白度值,然后分别对试样进行uv照射处理,以此评价试样的耐uv老化性能。uv照射处理的条件为参照gb/t 16422.3-2014.选择uva-340光源,暴露周期为8h干燥,4h凝露的测试方法,将试样置于试验箱中7天,之后再次测量其l、a、b值,通过式1计算出uv照射处理后的亨特白度值。

39.(式1)w=100-[(100-l)2+a2+b2]

0.5

[0040]

耐uv保持率(%)=uv照射处理后的亨特白度值/初始亨特白度值

×

100%

[0041]

6、r460反射率测试:使用color eye 7000a型色差计测量。所述聚酰胺组合物试样采用注塑成型,试样尺寸为60

×

60

×

1.0mm。测试出试样初始状态在波长为460nm时的反射率。然后分别对试样进行uv照射处理,以此评价试样的耐uv老化性能。uv照射处理的条件为参照gb/t 16422.3-2014.选择uva-340光源,暴露周期为8h干燥,4h凝露的测试方法,将试样置于试验箱中7天,之后再次测试其在波长为460nm时的反射率。

[0042]

实施例1~4

[0043]

实施例1~4提供了一种聚酰胺的制备方法,其配方如下,制备步骤如下:

[0044]

(1)雾化成盐预聚阶段:首先将计量的二胺单体和助剂加入带有加热装置的容器a内,加热至30~100℃;然后将计量的二元酸和苯甲酸加入带有加热装置的容器b内,加热至130~200℃;通过氮气将容器a和容器b中的物质以相同的流速压入预聚釜的雾化装置中,

同时预聚釜中的雾化装置以2.0l/min的氮气(流速为16.5m/s)载着从容器a和容器b泵入的混合液从雾化口喷出,雾化成盐,待反应完成后,继续通入氮气一段时间,预聚釜加热至190~220℃,恒温反应1h后得到聚酰胺预聚物,出料造粒;

[0045]

(2)固相增粘阶段:将步骤(1)制备的聚酰胺预聚物粒料投入转鼓中,升温至转鼓温度低于聚酰胺预聚物熔点的40~60℃,恒温反应2h,制得聚酰胺。

[0046]

实施例1~4的具体配方如下:

[0047]

实施例1:1,4环己烷二甲酸3000.0g、癸二胺2185.8g、十二烷二胺1089.2g、次亚磷酸钠6.3g、1098抗氧剂12.5g和苯甲酸74.5g。

[0048]

实施例2:1,4环己烷二甲酸3000.0g、癸二胺2450.0g、十二烷二胺712.2g、次亚磷酸钠6.2g、1098抗氧剂12.5g和苯甲酸74.5g。

[0049]

实施例3:1,4环己烷二甲酸3000.0g、癸二胺2702.2g、十二烷二胺349.1g、次亚磷酸钠6.1g、1098抗氧剂12.3g和苯甲酸74.5g。

[0050]

实施例4:1,4环己烷二甲酸3000.0g、癸二胺2450.0g、十一烷二胺662.3g、次亚磷酸钠6.2g、1098抗氧剂12.4g和苯甲酸74.5g。

[0051]

对比例1~9

[0052]

对比例1~9提供了一种聚酰胺的制备方法,其配方如下,制备方法如无特别说明则参考实施例1~4的制备方法。

[0053]

对比例1:1,4环己烷二甲酸3000.0g、癸二胺2450.0g、十二烷二胺712.2g、次亚磷酸钠6.2g、1098抗氧剂12.5g和苯甲酸74.5g。按照实施例1~4的方法进行预聚反应完成后,将预聚物造粒,在270℃下固相增粘4h,得到聚酰胺。

[0054]

对比例2:1,4环己烷二甲酸3000.0g、癸二胺2450.0g、十二烷二胺712.2g、次亚磷酸钠6.2g、1098抗氧剂12.5g和苯甲酸95.8g。按照实施例1~4的方法进行预聚反应完成后,将预聚物造粒,在270℃下固相增粘2h,得到聚酰胺。

[0055]

对比例3:1,4环己烷二甲酸3000.0g、癸二胺3062.5g、次亚磷酸钠6.1g、1098抗氧剂12.3g和苯甲酸74.5g。

[0056]

对比例4:1,4环己烷二甲酸3000.0g、十二烷二胺3560.8g、次亚磷酸钠6.6g、1098抗氧剂13.3g和苯甲酸74.5g。

[0057]

对比例5:1,4环己烷二甲酸3000.0g、癸二胺2756.2g、己二胺206.5g、次亚磷酸钠6.0g、1098抗氧剂12.1g和苯甲酸74.4g。

[0058]

对比例6:1,4环己烷二甲酸3000.0g、癸二胺2389.9、十二烷二胺694.7g、次亚磷酸钠6.2g、1098抗氧剂12.3g和苯甲酸74.5g。

[0059]

对比例7:1,4环己烷二甲酸3000.0g、癸二胺2594.1、十二烷二胺754.1g、次亚磷酸钠6.4g、1098抗氧剂12.8g和苯甲酸74.5g。

[0060]

对比例8:1,4环己烷二甲酸3000.0g、癸二胺2450.0g、十二烷二胺712.2g、次亚磷酸钠6.2g、1098抗氧剂12.5g和苯甲酸74.5g。按照实施例1~4的方法进行预聚反应完成后,将预聚物造粒,在270℃下固相增粘1h,得到聚酰胺。

[0061]

对比例9:首先将反应装置升温至50~80℃,然后在高纯氮气保护下,将1,4环己烷二甲酸3000.0g、癸二胺2450.0g、十二烷二胺712.2g、次亚磷酸钠6.2g、1098抗氧剂12.5g、苯甲酸74.5g和去离子水1103.8g加入到反应釜中,得到聚酰胺盐水溶液;将聚酰胺盐水溶

液转移至聚合装置中,在高纯氮气保护下,将聚合装置升温至212℃,压力升至2.0mpa,恒温反应1h,反应完成后,保持体系压力不变,通过闪蒸得到干燥的预聚物,出料造粒。

[0062]

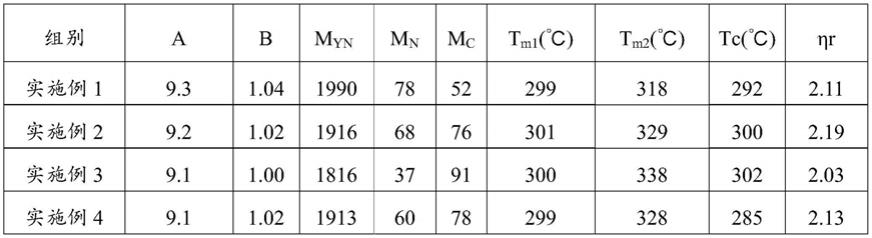

实施例1~4和对比例1~9的性能结果如表1所示。

[0063]

表1中,a代表:碳原子与酰胺键的数量之比(碳原子/酰胺键);

[0064]

b代表:二元胺与二元酸的摩尔比值(二元胺/二元酸)。

[0065]

表1

[0066][0067][0068]

实施例5~8和对比例10~18分别提供了一种聚酰胺组合物,其重量份配方和性能测试结果如表2所示。其中,实施例5~8和对比例10~18的聚酰胺分别依次为实施例1~4和对比例1~8所制备的聚酰胺、以及市售产品pa10t。

[0069]

表2

[0070]

[0071]

[0072][0073]

注:表2中

“‑”

表示未添加该组分。

[0074]

本领域技术人员应理解,led反射支架应用中,一般要求聚酰胺的初始亨特白度值在96以上,uv照射后的亨特白度值保持率在99%以上,uv照射后的r460反射率保持率>98%,成型周期在13s以下。

[0075]

结果分析:通过对比例1和对比例10可以看出,聚酰胺的ηr粘度过高时,会导致组合物的成型周期较长。通过对比例2和对比例11可以看出,聚酰胺的ηr粘度过低时,会导致组合物的初始颜色较差,且耐uv性较差。通过对比例3和对比例12可以看出,当总碳原子与总酰胺键的数量之比较低时,会造成聚酰胺的熔融峰温度t

m2

较高,导致组合物的初始颜色较差,耐uv性能较差。通过对比例4和对比例13可以看出,当总碳原子与总酰胺键的数量之比较高时,会造成聚酰胺的结晶温度tc较低,导致组合物的成型周期较长。通过对比例5和对比例14可以看出,当使用碳原子数小于10的二胺制备聚酰胺时,由于酰胺键的密度变大,导致聚酰胺的耐老化性能变差。通过对比例6和对比例15可以看出,当使用摩尔比(二元胺/二元酸)大于1.04的配方制备聚酰胺时,会造成聚酰胺的端氨基mn含量较高,端羧基mc含量较低,组合物的耐uv性能较差。通过对比例7和对比例16可以看出,当使用摩尔比(二元胺/二元酸)小于1.00的配方制备聚酰胺时,导致组合物的初始颜色较差。通过对比例8和对比例17可以看出,当聚酰胺的端氨基mn和端羧基mc的含量过高时,组合物的初始颜色、耐uv性能均较差。通过对比例18可以看出,使用常规的pa10t芳香族聚酰胺,其耐uv老化性能较差,导致组合物的颜色差,无法满足led高端领域的应用。通过对比例9可以看出,采用现有常规预聚方法得到的聚酰胺预聚物存在析出问题,无法得到均一的组分,产品制备失败,故不再进行后续的固相增粘工序。

[0076]

最后所应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1