一种4,4的制作方法

一种4,4

′‑

亚甲基双(2-甲基-6-乙基苯胺)的制备工艺及系统

技术领域

1.本发明涉及化工技术领域,尤其涉及一种4,4

′‑

亚甲基双(2-甲基-6-乙基苯胺)的制备工艺及系统。

背景技术:

2.聚氨酯(简称pu)材料的研究和发展已有60多年的历史。近40多年来,各类pu材料飞速发展,产量增长2000多倍,我国近20多年来pu材料的产量也增长了20多倍。随着pu材料应用的不断扩展,目前其产品的数量已跃居世界六大合成材料之首,全球产量在1000多万吨左右。

3.pu材料以其优异的性能,被广泛应用于国民经济的各个领域及人们衣食住行的各个方面。如:航天工业中的各种非金属材料,宇航服,飞机轻油箱,各种保温材料,矿山用传送带,飞机坦克的掩体材料,人造心瓣膜、人造血管、人造脑壳、人造肾等医用卫生材料,生物粘合剂以及微孔聚氨酯鞋底等等。

4.pu材料一般是由聚谜或聚酯多元醇与多异氰酸酯缩聚而成,为了扩大pu材料的应用范围,提高其各种物理性能,需要在合成pu工艺配方中加入一种或多种被称为扩链剂的小分子材料,如:多元醇类、脂肪醇类、芳醇类、醇胺类,芳香二胺类等。其中以4,4

′‑

亚甲基-双-(2-氯-苯胺)[moca]为代表的芳香二胺类扩链剂,可赋于pu和聚醚型弹性体良好的物理机械性能和使用效果,且价格低廉,而被广泛应用(约占合成pu用扩链剂的25%),目前国内产量达15000吨/年。但moca被证实对狗的膀胱肿瘤和肝脏有诱发癌症之疑,moca被mak分类法(maximum artbeitplaz konzenxrations)列为第aiiia2组中第十三编号的对动物疑有致癌性物质。国外已被禁用,而我国也将逐步被淘汰。

[0005]

鉴于上述情况,近年来,我国不少聚氨酯生产厂已逐步改用国际公认的对动物低毒的第三代聚氨酯扩链剂。如:4,4

′‑

亚甲基-双-(2-甲基-6-乙基苯胺)[mmea],分子式:c19h26n2,分子量:282.42,产品性状:白色结晶性粉末。产品用途:要用作聚氨酯固化剂,在5g芯片涂层中也有应用,市场需求较大。在4,4

’‑

亚甲基双(2-甲基-6-乙基苯胺)的生产制备中,目前的工艺流程复杂,生产加工效率低下,同时不能对原料进行回收利用,浪费资源。

[0006]

于是,发明人有鉴于此,秉持多年该相关行业丰富的设计开发及实际制作的经验,针对现有的结构及缺失予以研究改良,提供一种4,4

′‑

亚甲基双(2-甲基-6-乙基苯胺)的制备工艺及系统,以期达到更具有实用价值的目的。

技术实现要素:

[0007]

为了解决上述背景技术中提到的问题,本发明提供一种4,4

′‑

亚甲基双(2-甲基-6-乙基苯胺)的制备工艺及系统。

[0008]

为了实现上述目的,本发明采用了如下技术方案:

[0009]

一种4,4

′‑

亚甲基双(2-甲基-6-乙基苯胺)的制备工艺,包括以下步骤:

[0010]

s1缩合反应:通过行车在反应釜微负压的情况下加入多聚甲醛,同时把称好的对

氨基苯磺酸投到反应釜中;2-甲基-6-乙基苯胺通过罐区计量泵泵入反应釜;水通过水流量计加入反应釜;开启搅拌,关闭真空阀,开始蒸汽升温,蒸汽压力控制0.2mpa以内,升到90℃,控制90-95℃进行缩合反应12h;

[0011]

s2降温过滤:反应完成后关闭蒸汽进口阀及排污阀,打开第一夹套进出口阀降温,降温1h至40℃,打开釜底放料阀,将物料放入三合一设备a抽滤0.5h,完毕;

[0012]

s3漂洗:抽滤完毕后,打开三合一设备a水进料阀,通过水流量计加入水漂洗,约0.5h抽干;

[0013]

s4升温溶解:然后计量泵泵入90%乙醇到三合一设备a,开启搅拌,打开第二夹套热水阀门,升温50-60℃溶解0.5h;

[0014]

s5冷却结晶:溶解完成后,打开底阀,抽入结晶釜,20min抽料完毕,关闭真空,结晶釜开启搅拌,打开夹套盐水冷却3h降温至0-5℃,结晶结束,开启结晶釜放料阀,抽入另一只三合一设备b抽滤,抽滤0.5h,计量泵泵入80%乙醇漂洗,抽滤0.5h,得结晶乙醇母液,打开三合一设备b的夹套热水,控制热水温度55℃,真空-0.08mpa以上,5h,夹套降温2h,包装得成品。

[0015]

优选的,过滤以及漂洗得到的水相转移至废水蒸馏釜,控制80℃,真空-0.09mpa,减压蒸馏得到得水用于反应投料用水套用,蒸馏残液作为废液处理。

[0016]

优选的,结晶乙醇母液以及漂洗乙醇转移至乙醇蒸馏塔,升温至110℃,常压蒸馏,得到的乙醇用于精制套用,蒸馏残液作为废液处理。

[0017]

一种4,4

′‑

亚甲基双(2-甲基-6-乙基苯胺)的制备系统,所述系统包括反应釜、三合一设备a、结晶釜和三合一设备b,所述反应釜和三合一设备a之间连通有放料管道,所述三合一设备a和结晶釜之间连通有第一输送管道,所述结晶釜和三合一设备b之间连通有第二输送管道。

[0018]

优选的,所述三合一设备a通过管道连接有乙醇储罐,管道上安装有第二增压泵,所述放料管道的管路上安装有第一增压泵,第一输送管道的管路上安装有第三增压泵。

[0019]

优选的,所述三合一设备b的输出管道上连通有结晶乙醇母液输送管,结晶乙醇母液输送管连接有乙醇蒸馏塔,乙醇蒸馏塔的底部设有再沸器。

[0020]

优选的,所述乙醇蒸馏塔的顶部通过乙醇蒸汽管道与第一夹套、第二夹套连通,第一夹套设置于反应釜的外壁,第二夹套设置于三合一设备a的外壁。

[0021]

优选的,所述三合一设备b包括设备壳体,设备壳体内部设有离心锥筒,离心锥筒的周向侧壁等距分布有若干个离心孔;

[0022]

所述离心锥筒的上端外壁套接有大齿轮,大齿轮的一侧啮合连接有小齿轮,小齿轮通过转轴连接有电机,大齿轮的外直径小于设备壳体的内直径,并在设备壳体的上端侧壁开设一个孔槽,用于小齿轮带动大齿轮转动;

[0023]

优选的,所述离心锥筒内垂直插接有干燥通风轴,干燥通风轴的侧壁设有通风管和叶轮,通风管与干燥通风轴内部空腔连通,所述通风管的侧壁开设有干燥孔。

[0024]

优选的,所述干燥通风轴的上端内壁插接有进风管,进风管的一端连接有热风机,进风管与干燥通风轴连接处的外壁套接有轴承。

[0025]

设备壳体的外壁设有一层第三夹套,第三夹套的底部一侧连通有热媒进口,上端一侧连通有热媒出口;

[0026]

所述三合一设备a的内部结构与三合一设备b的内部结构相同,功能相同。

[0027]

与现有技术相比,本发明的有益效果是:

[0028]

1、结晶乙醇母液以及漂洗乙醇转移至乙醇蒸馏塔,升温至110℃,常压蒸馏,得到的乙醇用于精制套用,蒸馏残液作为废液处理,能够对能源进行回收利用;

[0029]

2、通过三合一设备解决了传统干燥效率低、无法彻底干燥、干燥蒸发的溶剂无法得到彻底回收进而污染环境的问题。

[0030]

综上,本发明克服了现有技术的不足,设计合理,能够将能源最大化利用,并提高了物料的加工效率和成品的质量,具有较高的社会使用价值和应用前景。

附图说明

[0031]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0032]

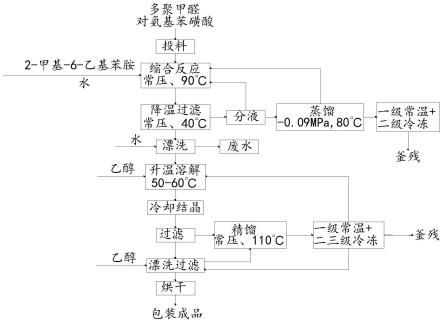

图1为本发明的工艺流程示意图;

[0033]

图2为本发明的系统结构示意图;

[0034]

图3为本发明三合一设备的结构示意图。

[0035]

图中:反应釜1、三合一设备a2、结晶釜3、三合一设备b4、设备壳体41、离心锥筒42、离心孔43、第三夹套44、大齿轮45、小齿轮46、电机47、干燥通风轴48、进风管49、热风机410、热媒进口411、热媒出口412、通风管413、干燥孔414、叶轮415;

[0036]

乙醇蒸馏塔5、乙醇储罐6、第一夹套7、第二夹套8、放料管道9、第一输送管道10、第二输送管道11、结晶乙醇母液输送管12、乙醇蒸汽管道13、第一增压泵14、第二增压泵15、第三增压泵16、再沸器17。

具体实施方式

[0037]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0038]

实施例1

[0039]

参照图1-3,一种4,4

′‑

亚甲基双(2-甲基-6-乙基苯胺)的制备工艺,包括以下步骤:

[0040]

s1缩合反应:在封闭投料间称取多聚甲醛100kg,灌入封闭式吨袋,打开人孔盖,通过行车在反应釜微负压的情况下加入多聚甲醛,同时把称好的对氨基苯磺酸10kg投到反应釜1中;2-甲基-6-乙基苯胺通过罐区计量泵泵入800kg反应釜1;水通过水流量计加入800kg反应釜1;开启搅拌,关闭真空阀,开始蒸汽升温,蒸汽压力控制0.2mpa以内,升到90℃,控制90-95℃进行缩合反应12h;

[0041]

s2降温过滤:反应完成后关闭蒸汽进口阀及排污阀,打开第一夹套7进出口阀降温,降温1h至40℃,打开釜底放料阀,将物料放入三合一设备a2抽滤0.5h,完毕;

[0042]

s3漂洗:抽滤完毕后,打开三合一设备a2水进料阀,通过水流量计加入100kg水漂洗,约0.5h抽干;

[0043]

s4升温溶解:然后计量泵泵入90%乙醇750kg到三合一设备a2,开启搅拌,打开第二夹套8热水阀门,升温50-60℃溶解0.5h;

[0044]

s5冷却结晶:溶解完成后,打开底阀,抽入结晶釜3,20min抽料完毕,关闭真空,结晶釜3开启搅拌,打开夹套盐水冷却3h降温至0-5℃,结晶结束,开启结晶釜3放料阀,抽入另一只三合一设备b4抽滤,抽滤0.5h,计量泵泵入80%乙醇500kg漂洗,抽滤0.5h,得结晶乙醇母液,打开三合一设备b4的夹套热水,控制热水温度55℃,真空-0.08mpa以上,5h,夹套降温2h,包装得成品。

[0045]

过滤以及漂洗得到的水相转移至废水蒸馏釜,控制80℃,真空-0.09mpa,减压蒸馏得到得水用于反应投料用水套用,蒸馏残液作为废液处理。

[0046]

结晶乙醇母液以及漂洗乙醇转移至乙醇蒸馏塔,升温至110℃,常压蒸馏,得到的乙醇用于精制套用,蒸馏残液作为废液处理。

[0047]

反应原理为:

[0048][0049]

亚甲基双(2-甲基-6-乙基苯胺)meea产品的反应的转化率,收率、精制的质量具有一致性,与小试数据吻合。其粗品平均收率94.5%,精制后的平均收率科达到83.5%,可以参照中试反应条件规模化生产。

[0050]

一种4,4

′‑

亚甲基双(2-甲基-6-乙基苯胺)的制备系统,系统包括反应釜1、三合一设备a2、结晶釜3和三合一设备b4,反应釜1和三合一设备a2之间连通有放料管道9,三合一设备a2和结晶釜3之间连通有第一输送管道10,结晶釜3和三合一设备b4之间连通有第二输送管道11。

[0051]

优选的,三合一设备a2通过管道连接有乙醇储罐6,管道上安装有第二增压泵15,放料管道9的管路上安装有第一增压泵14,第一输送管道10的管路上安装有第三增压泵16。

[0052]

三合一设备b4的输出管道上连通有结晶乙醇母液输送管12,结晶乙醇母液输送管12连接有乙醇蒸馏塔5,乙醇蒸馏塔5的底部设有再沸器17。

[0053]

乙醇蒸馏塔5的顶部通过乙醇蒸汽管道13与第一夹套7、第二夹套8连通,第一夹套7设置于反应釜1的外壁,第二夹套8设置于三合一设备a2的外壁。

[0054]

三合一设备b4包括设备壳体41,设备壳体41内部设有离心锥筒42,离心锥筒42的周向侧壁等距分布有若干个离心孔43;离心锥筒42的上端外壁套接有大齿轮45,大齿轮45的一侧啮合连接有小齿轮46,小齿轮46通过转轴连接有电机47,大齿轮45的外直径小于设备壳体41的内直径,并在设备壳体41的上端侧壁开设一个孔槽,用于小齿轮46带动大齿轮45转动;

[0055]

离心锥筒42内垂直插接有干燥通风轴48,干燥通风轴48的侧壁设有通风管413和

叶轮415,通风管413与干燥通风轴48内部空腔连通,通风管413的侧壁开设有干燥孔414;干燥通风轴48的上端内壁插接有进风管49,进风管49的一端连接有热风机410,进风管49与干燥通风轴48连接处的外壁套接有轴承;设备壳体41的外壁设有一层第三夹套44,第三夹套44的底部一侧连通有热媒进口411,上端一侧连通有热媒出口412;

[0056]

三合一设备b4是集过滤,洗涤,烘干三合一设备,物料进入离心锥筒42内,并启动电机47,通过转轴带动小齿轮46转动,小齿轮46带动大齿轮45转动,大齿轮45带动离心锥筒42实现物料的混动,且在离心作用下,物料通过离心孔43进行甩干,此时再启动热风机410,并通过进风管49进入干燥通风轴48,再通过干燥孔414向物料进行烘干处理,同时在干燥通风轴48的上端外壁套接有齿轮,齿轮的一侧啮合连接有另一齿轮,另一齿轮通过转轴连接有第二电机,且干燥通风轴48的转动方向与大齿轮45的转动方向相反,从而确保了物料能够充分混合,有助于过滤、洗涤和烘干。

[0057]

三合一设备a2的内部结构与三合一设备b4的内部结构相同,功能相同。

[0058]

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

[0059]

在本发明中,除非另有明确的规定和限定,术语“设置”、“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

[0060]

本发明的控制方式是通过控制器来自动控制,控制器的控制电路通过本领域的技术人员简单编程即可实现,电源的提供也属于本领域的公知常识,并且本发明主要用来保护机械装置,所以本发明不再详细解释控制方式和电路连接。

[0061]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1