一种可以直接饮用的茶油及其制备方法与流程

1.本发明涉及油脂加工领域,具体讲是一种可以直接饮用的茶油及其制备方法。

背景技术:

2.我国目前油茶种植总面积约为453.33公顷,全球种植占比超过95%。2019年我国油茶籽年产量达262万吨,其中湖南产量87万吨,占全国总量36%。油脂商品关乎国计民生,而目前国内油脂对外依存度高达70%以上,国内油料油脂产业良性发展对于摆脱国际粮商对油脂市场价格的深度干预存在客观需求,这也成为国家对油茶产业大力且持续的助推主要原因之一。油茶籽油是我国独有的高品质食用油,它可与橄榄油媲美。油茶籽油含有高于橄榄油的不饱和脂肪酸及相关营养伴随物。茶籽油含有丰富的多酚类物质,具有较高的保健价值。据研究,多酚具有较强的清除自由基、抗肿瘤、抗炎抗癌、降血脂的作用。我国《本草纲目》等古籍早有记载,茶油具有“可润肠、清胃、解毒”等功效。

3.但是不管是压榨法还是浸出法制取的原茶油,都不直接引用,原茶油中含有多种杂质,包括原料中的、榨取或浸出过程中产生的,有些杂质对人体有害。尤其是毛油中仍然存在苯并芘,而苯并芘是一种致癌物质,因此们需要对其进行去除。国标(gb11765-2003)中规定残留的苯并芘含量的最高上限为10μg/kg。

技术实现要素:

4.本发明的目的在于至少解决现有技术中存在的技术问题之一,提供一种可以直接饮用的茶油及其制备方法。

5.本发明的技术解决方案如下:

6.一种可以直接饮用的茶油的制备方法,将初榨毛油依序经碱洗、水洗、脱色、滤压、脱臭、离心、静置、冷冻、分滤以及干燥,得到茶油;

7.其中,离心步骤加入离心物质,所述离心物质为含有陶粒和无水醋酸钠的混合物质。

8.作为本发明的优选方案,所述陶粒和无水醋酸钠的质量比为5-8:2-5。

9.作为本发明的优选方案,所述陶粒的孔径为0.1-0.5μm。

10.作为本发明的优选方案,所述冷冻处理的温度为-10~0℃。

11.作为本发明的优选方案,所述冷冻处理的温度为-5~0℃。

12.作为本发明的优选方案,所述陶粒在使用前进行臭氧氛围下照射30-60min。

13.作为本发明的优选方案,所述陶粒在臭氧照射前进行通水3-8d。

14.作为本发明的优选方案,所述脱臭的过程中加入0.1-1wt%的柠檬酸。

15.本发明还公开了一种可以直接饮用的茶油,由上任意一项所述制备方法制得。

16.本发明的有益效果是:

17.(1)本发明的一种可以直接饮用的茶油的制备方法,由于苯并芘的密度大于茶油,且两者不发生反应,苯并芘以单分子或多分子胶体状态存在于茶油中,本发明采用分离物

质吸附苯并芘后,以离心冷冻方式进行固液两相分离去除茶油中的残留苯并芘,使得苯并芘在茶油中含量大大降低,提高直接饮用的安全性。

18.(2)本发明的一种可以直接饮用的茶油的制备方法,通过对陶粒进行改性,利用臭氧的强氧化性使得陶粒表面具有更多的吸附位点;再者,陶粒在使用前进行通水处理使得陶粒表面形成稳定的生物膜,增大了臭氧气体与陶粒表面的接触面积,大大提高陶粒的吸附性能。

具体实施方式

19.以下结合实施例,对本发明做进一步的说明。下面的说明是以例举的方式,但本发明的保护范围并不局限于此。

20.实施例1

21.一种可以直接饮用的茶油的制备方法,将初榨毛油依序经碱洗、水洗、脱色、滤压、脱臭、离心、静置、冷冻、分滤以及干燥,得到茶油;

22.其中,离心步骤加入离心物质,充分搅拌后静置30min,然后进行离心分离(5000rpm)3min,所述离心物质为含有陶粒和无水醋酸钠的混合物质。所述陶粒和无水醋酸钠的质量比为8:2。所述陶粒的孔径为0.5μm。

23.将离心后的物质进行冷冻,所述冷冻处理的温度为-3℃。

24.所述陶粒在使用前进行臭氧氛围下照射30min。

25.所述陶粒在臭氧照射前进行通水3d。

26.所述脱臭的过程中加入0.1wt%的柠檬酸。具体为在真空环境下脱臭。

27.实施例2

28.一种可以直接饮用的茶油的制备方法,将初榨毛油依序经碱洗、水洗、脱色、滤压、脱臭、离心、静置、冷冻、分滤以及干燥,得到茶油;

29.其中,离心步骤加入离心物质,充分搅拌后静置30min,然后进行离心分离(5000rpm)3min,所述离心物质为含有陶粒和无水醋酸钠的混合物质。所述陶粒和无水醋酸钠的质量比为7:3。所述陶粒的孔径为0.4μm。

30.将离心后的物质进行冷冻,所述冷冻处理的温度为-5℃。

31.所述陶粒在使用前进行臭氧氛围下照射40min。

32.所述陶粒在臭氧照射前进行通水4d。

33.所述脱臭的过程中加入0.3wt%的柠檬酸。具体为在真空环境下脱臭。

34.实施例3

35.一种可以直接饮用的茶油的制备方法,将初榨毛油依序经碱洗、水洗、脱色、滤压、脱臭、离心、静置、冷冻、分滤以及干燥,得到茶油;

36.其中,离心步骤加入离心物质,充分搅拌后静置30min,然后进行离心分离(5000rpm)3min,所述离心物质为含有陶粒和无水醋酸钠的混合物质。所述陶粒和无水醋酸钠的质量比为6:4。所述陶粒的孔径为0.5μm。

37.将离心后的物质进行冷冻,所述冷冻处理的温度为-6℃。

38.所述陶粒在使用前进行臭氧氛围下照射50min。

39.所述陶粒在臭氧照射前进行通水6d。

40.所述脱臭的过程中加入0.6wt%的柠檬酸。具体为在真空环境下脱臭。

41.实施例4

42.一种可以直接饮用的茶油的制备方法,将初榨毛油依序经碱洗、水洗、脱色、滤压、脱臭、离心、静置、冷冻、分滤以及干燥,得到茶油;

43.其中,离心步骤加入离心物质,充分搅拌后静置30min,然后进行离心分离(5000rpm)3min,所述离心物质为含有陶粒和无水醋酸钠的混合物质。所述陶粒和无水醋酸钠的质量比为8:2。所述陶粒的孔径为0.5μm。

44.将离心后的物质进行冷冻,所述冷冻处理的温度为-7℃。

45.所述陶粒在使用前进行臭氧氛围下照射40min。

46.所述陶粒在臭氧照射前进行通水7d。

47.所述脱臭的过程中加入0.7wt%的柠檬酸。具体为在真空环境下脱臭。

48.实施例5

49.一种可以直接饮用的茶油的制备方法,将初榨毛油依序经碱洗、水洗、脱色、滤压、脱臭、离心、静置、冷冻、分滤以及干燥,得到茶油;

50.其中,离心步骤加入离心物质,充分搅拌后静置30min,然后进行离心分离(5000rpm)3min,所述离心物质为含有陶粒和无水醋酸钠的混合物质。所述陶粒和无水醋酸钠的质量比为8:2。所述陶粒的孔径为0.5μm。

51.将离心后的物质进行冷冻,所述冷冻处理的温度为-5℃。

52.所述陶粒在使用前进行臭氧氛围下照射40min。

53.所述陶粒在臭氧照射前进行通水7d。

54.所述脱臭的过程中加入0.3wt%的柠檬酸。具体为在真空环境下脱臭。

55.对比例1(离心物质中无污水醋酸钠)

56.一种可以直接饮用的茶油的制备方法,将初榨毛油依序经碱洗、水洗、脱色、滤压、脱臭、离心、静置、冷冻、分滤以及干燥,得到茶油;

57.其中,离心步骤加入离心物质,充分搅拌后静置30min,然后进行离心分离(5000rpm)3min,所述离心物质为陶粒。

58.将离心后的物质进行冷冻,所述冷冻处理的温度为-5℃。

59.所述陶粒在使用前进行臭氧氛围下照射40min。

60.所述陶粒在臭氧照射前进行通水7d。

61.所述脱臭的过程中加入0.3wt%的柠檬酸。具体为在真空环境下脱臭。

62.对比例2(无冷冻处理)

63.一种可以直接饮用的茶油的制备方法,将初榨毛油依序经碱洗、水洗、脱色、滤压、脱臭、离心、静置、分滤以及干燥,得到茶油;

64.其中,离心步骤加入离心物质,充分搅拌后静置30min,然后进行离心分离(5000rpm)3min,所述离心物质为含有陶粒和无水醋酸钠的混合物质。所述陶粒和无水醋酸钠的质量比为8:2。所述陶粒的孔径为0.5μm。

65.所述陶粒在使用前进行臭氧氛围下照射40min。

66.所述陶粒在臭氧照射前进行通水7d。

67.所述脱臭的过程中加入0.3wt%的柠檬酸。具体为在真空环境下脱臭。

68.对比例3(陶粒无处理)

69.一种可以直接饮用的茶油的制备方法,将初榨毛油依序经碱洗、水洗、脱色、滤压、脱臭、离心、静置、冷冻、分滤以及干燥,得到茶油;

70.其中,离心步骤加入离心物质,充分搅拌后静置30min,然后进行离心分离(5000rpm)3min,所述离心物质为含有陶粒和无水醋酸钠的混合物质。所述陶粒和无水醋酸钠的质量比为8:2。所述陶粒的孔径为0.5μm。

71.将离心后的物质进行冷冻,所述冷冻处理的温度为-5℃。

72.所述脱臭的过程中加入0.3wt%的柠檬酸。具体为在真空环境下脱臭。

73.对比例4(陶粒无通水处理)

74.一种可以直接饮用的茶油的制备方法,将初榨毛油依序经碱洗、水洗、脱色、滤压、脱臭、离心、静置、冷冻、分滤以及干燥,得到茶油;

75.其中,离心步骤加入离心物质,充分搅拌后静置30min,然后进行离心分离(5000rpm)3min,所述离心物质为含有陶粒和无水醋酸钠的混合物质。所述陶粒和无水醋酸钠的质量比为8:2。所述陶粒的孔径为0.5μm。

76.将离心后的物质进行冷冻,所述冷冻处理的温度为-5℃。

77.所述陶粒在使用前进行臭氧氛围下照射40min。

78.所述脱臭的过程中加入0.3wt%的柠檬酸。具体为在真空环境下脱臭。

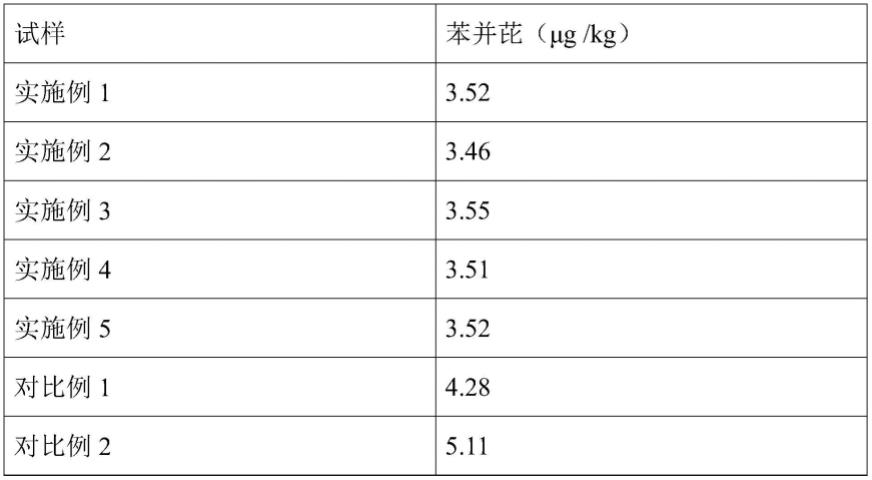

79.对上述实施例和对比例的试样检测苯并芘含量,检测值见下表:

[0080][0081][0082]

从上表可以看出,实施例的试样苯并芘含量低于对比例,主要的原因可能如下,对比例1的分析可知,实施例中加入无水醋酸钠,能够加速冷冻速率,更易进行冷冻分离,对比例2的分析可知,实施例中采用分离物质吸附苯并芘后,由于苯并芘的密度大于茶油,且两者不发生反应,苯并芘以单分子或多分子胶体状态存在于茶油中,以离心冷冻方式进行固

液两相分离去除茶油中的残留苯并芘,使得苯并芘在茶油中含量大大降低,提高直接饮用的安全性;对比例3的分析可知,实施例利用臭氧的强氧化性使得陶粒表面具有更多的吸附位点,提高陶粒的吸附性能;对比例4的分析可知,陶粒在使用前进行通水处理使得陶粒表面形成稳定的生物膜,增大了臭氧气体与陶粒表面的接触面积,大大提高陶粒的吸附性能。

[0083]

以上实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0084]

以上所述实施例仅表达了本技术的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本技术构思的前提下,还可以做出若干变形和改进,这些都属于本技术的保护范围。因此,本技术专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1