一种高压环境海洋微生物固体分离培养装置及培养方法

1.本发明涉及微生物培养技术领域,特别是涉及一种高压环境海洋微生物固体分离培养装置及培养方法。

背景技术:

2.海洋占地球面积71%,海洋微生物具有与陆源微生物完全不一样的生态群落结构和物种多样性。深海微生物资源是国家重要的战略资源,因而也成为各国开发的热点。海洋微生物的多样性决定了其遗传多样性、代谢多样性、化学多样性和功能多样性。海洋微生物在独特的海洋环境中形成了独特多样的适应机制来应对海洋的高压、黑暗、高盐、高温、低温、寡营养等极端环境,为新能源、环保、材料等领域内新型功能型材料的研发打开了新的窗口。据估计,目前未被认识的海洋微生物数量可能在95%以上,其中99%是不可培养的,主要原因是海洋微生物在室内纯培养的过程脱离其原位的生存环境,给分离培养带来很多困难。

3.目前,国内外已经有一些研究通过高压反应釜进行深海微生物成功富集,但是菌株分离培养的过程均在常压环境中进行,尚未获得深海特殊菌株的纯培养,如只能生活在高压环境的嗜压菌或只适应深海环境的古菌等,限制了对深海为生物的认识和开发利用价值。对于此,现有技术公开了一种深海微生物培养舱,包括:直线轴承、拉簧、压力补偿腔、固定顶板、深海电机组件、固定底板、软管和培养舱本体;该方案通过深海电机组件转动顶开培养舱本体的端盖,在完全开放的状态下进行微生物富集培养,在布放和回收过程中,关闭培养舱本体的端盖实现微生物培养舱体密封。其虽然可实现深海原位状态的微生物富集培养,但并未将海洋微生物进行分离培养,无法有效提高培养的成功率。

技术实现要素:

4.本发明为了解决以上至少一种技术缺陷,提供一种高压环境海洋微生物固体分离培养装置及培养方法,通过在高压环境内进行自动化线的方式实现微生物的固体分离和培养,有效的提高海洋微生物的可培养性,为开发利用深海微生物资源提供重要的技术。

5.为解决上述技术问题,本发明的技术方案如下:

6.一种高压环境海洋微生物固体分离培养装置,包括高压微生物分离培养室、注液单元、温度控制系统、压力控制系统、环境参数检测单元和中央控制系统;其中:所述高压微生物分离培养室内设置有微生物分离支体,用于对微生物进行分离操作,最大程度的为微生物培养提供面积;所述高压微生物分离培养室顶部设置有中央注液管,高压微生物分离培养室通过中央注液管与所述注液单元连接;由注液单元向高压微生物分离培养室的微生物分离支体注入深海微生物富集液;所述温度控制系统、压力控制系统分别与所述高压微生物分离培养室连接,用于在高压微生物分离培养室内构建与海洋环境一致的高压、低温环境,保证富集的深海微生物在原位的环境条件下进行分离培养;所述环境参数检测单元用于实时检测高压微生物分离培养室内的温度、压力的变化情况,并将检测的数据传输至

所述中央控制系统;所述微生物分离支体、注液单元、温度控制系统、压力控制系统均与所述中央控制系统电性连接。

7.高压微生物分离培养室是本方案的核心,富集的微生物菌液在固体培养基上成功纯化和分离培养,是本方案的关键。通过在高压微生物分离培养室里面构建微生物分离培养的与海洋环境一致的高压、低温或者高压、高温环境,保证富集的深海微生物在原位的环境条件下进行分离,同时避免压力释放带来的细胞破碎,及基因表达差异等,提高微生物的存活率,增加可培养性。此外,可通过多套分离培养室组合,添加不同培养基的高效分离工艺。

8.上述装置通过构建海洋原位的温度和压力环境,在高压环境通过微生物分离支体进行自动划线,实现微生物的固体分离和培养,有效的提高海洋微生物的可培养性,为开发利用深海微生物资源提供重要的技术。

9.上述方案中,中央控制系统包括操作电脑等控制设备,实现富集的微生物在高压环境进行分离、纯化过程中各项环境数据信息变化的监控,以及实时采集、处理、存储和图像输出等功能。

10.其中,所述微生物分离支体包括可移动储液槽、小球、往复式拉杆和划线分离腔;其中:所述可移动储液槽设置在所述划线分离腔顶部中央,落在中央注液管正下方,用于存储由注液单元注入的深海微生物富集液;所述小球放置在所述可移动储液槽中,被注入的深海微生物富集液浸没;所述可移动储液槽底部设置有通孔,用于固定小球的位置和保证小球能从其中穿过;所述往复式拉杆可移动端与所述可移动储液槽固定连接;所述划线分离腔顶部侧面设置有档盒;所述往复式拉杆控制端与所述中央控制系统电性连接;当小球浸没在深海微生物富集液后,在往复式拉杆的作用下,可移动储液槽向划线分离腔边缘移动;当可移动储液槽的通孔离开划线分离腔时,由于重力作用,小球将从通孔中穿过落在划线分离腔档盒中,进入到划线分离腔内部;携带深海微生物富集液的小球在划线分离腔内部滑动的过程中,将深海微生物富集液呈浓度梯度稀释分散,最大程度的为微生物的分离培养提供面积。

11.上述方案中,往复式拉杆可通过往复式活塞等控制方法实现往复式推拉移动。

12.其中,在所述划线分离腔顶部中央,即可移动储液槽初始位与通孔重合的位置,设置有直径略小于小球的小槽孔,用于固定所述小球的位置。

13.其中,所述划线分离腔包括导流槽和腔体;其中,导流槽固定设置在腔体内部;导流槽中填充有培养基,其进口与档盒连通;所述腔体为圆台或圆柱式结构,所述可移动储液槽在其顶面。

14.上述方案中,利用重力自然释放原理,利用小球在重力作用下携带菌液自由移动,实现微生物在固体培养基上的有效分离。为了有效的利用空间,本方案采用圆台或圆柱式微生物分离支体,这样在有限的空间内最大程度的增加了能够供微生物分离培养的面积。在微生物分离支体上从上到下设置有螺旋形导流槽,导流槽内平整填充有培养基质的固体培养基,为微生物的分离培养提供营养。在小球的运动过程中,微生物富集液在导流槽内呈浓度梯度稀释分散,满足单菌落分散生长要求。

15.其中,所述注液单元包括微生物富集液储存罐、微注泵和注液管道;其中:所述微生物富集液储存罐输出端通过所述微注泵与所述注液管道连接;所述注液管道出液口与所

述中央注液管连接;所述微注泵控制端与所述中央控制系统电性连接。

16.其中,所述温度控制系统包括水浴夹套和制冷设备;所述水浴夹套包裹在所述高压微生物分离培养室外壁,与所述制冷设备连接;所述制冷设备控制端与所述中央控制系统电性连接。

17.上述方案中,本方案涉及的高压环境微生物分离培养室内的温度条件控制主要是通过在温度控制系统完成。例如,在高压环境微生物分离培养室的环壁腔内注入载冷/热流体,并且通过将流体进行循环制冷或者加热保证环壁腔内流体的低温或者高温状态,然后通过载冷/热流体与内置腔内的热交换保证内置腔内的低温或者高温状态。或者将高压环境微生物分离培养室至于低温/高温的水浴/油浴环境,来保证培养室内需要的特殊温度条件。或者将培养室放于通过空气换热保证的温度恒定的制冷/制热房间或者箱内。一些极端的温度条件保持可同时采用上述几种温度控制方式。

18.其中,所述压力控制系统包括放气阀、空压机、增压泵、储气罐、调压阀、调节阀和通气管道;其中:所述放气阀通过通气管道与所述高压微生物分离培养室连接,其控制端与所述中央控制系统电性连接,用于排出高压微生物分离培养室的气体,用于对高压微生物分离培养室内部进行降压;所述空压机、增压泵、储气罐、调压阀、调节阀通过通气管道依次连接,最后与所述高压微生物分离培养室连接,用于向高压微生物分离培养室内注入气体进行增压;所述调压阀用于调整高压微生物分离培养室的内部压力,所述调节阀用于调整注入气体的速度;所述空压机控制端、增压泵控制端、调压阀控制端、调节阀控制端均与所述中央控制系统电性连接。

19.其中,所述环境参数检测单元包括温度传感器和压力传感器;其中:所述温度传感器、压力传感器探头均设置在所述高压微生物分离培养室内部,其信号输出端均与所述中央控制系统电性连接。

20.上述方案中,通过压力传感器实时监控培养室内的压力变化,通过主动充气/放气进行高压微生物分离培养室的增压、减压,使高压环境微生物分离培养室内的压力值保持与微生物生长的海洋环境条件一致。若高压环境微生物分离培养室内压力过高,可适当打开放空阀进行排气。

21.其中,所述高压微生物分离培养室顶部设置为快开釜盖结构,方便迅速地往培养室内装样;所述中央注液管设置在所述快开釜盖结构上;快开釜盖结构还设置有注气通道和传感器放置通道;所述通气管道通过注气通道与所述高压微生物分离培养室连接;所述温度传感器、压力传感器设置在所述传感器放置通道中。

22.优选的,所述高压微生物分离培养室依次设置有若干个,所述注液单元与所有高压微生物分离培养室的中央注液管连接;所述温度控制系统、压力控制系统分别与所有高压微生物分离培养室连接,用于在每个高压微生物分离培养室内构建与海洋环境一致的高压、低温环境,保证富集的深海微生物在原位的环境条件下进行分离培养;每个高压微生物分离培养室均与独立的环境参数检测单元连接,用于实时检测每个高压微生物分离培养室内的温度、压力的变化情况,并将检测的数据传输至所述中央控制系统。

23.上述方案涉及的微生物自动培养工艺可以将若干高压环境微生物分离培养室并联放置,所有高压微生物分离培养室的进口通过管线并联连接并且于微注泵和微生物富集液储存罐相连。为了便于筛选最优的培养方式,不同的培养室可以放置不同配方的培养基。

实验前,培养工艺涉及的所有培养室和管阀件整体灭菌,然后检查所有培养室内的微生物分离支体、小球、往复式拉杆、导流槽、中央注液管及其附属系统安装完好。然后通过温度和压力监控,保证所有培养室内的温度和压力环境条件与微生物所在海洋环境的温度和压力环境条件一致。依次打开微注泵、调节阀、中央注液管和往复式拉杆,小球体将在各个培养室内的微生物分离支体的的导流槽内携带菌液移动,通过多个培养室的自动化分离组合,可以实现不同培养基环境下的自动分选工艺,有效的保证高压环境微生物的分离培养和纯化。为海洋微生物的高压环境分选工艺和高效利用提供关键技术。

24.本方案还提出一种高压环境海洋微生物固体分离培养方法,应用如权利要求一种高压环境海洋微生物固体分离培养装置实现,包括以下步骤:

25.s1:对高压环境海洋微生物固体分离培养装置的所有部件进行灭菌处理,保持无菌状态;

26.s2:在微生物分离支体内填充培养需要的培养基后将其进行安装,并检测高压环境海洋微生物固体分离培养装置的密封性;

27.s3:开启温度控制系统,保证高压微生物分离培养室内的温度与微生物在海洋环境的温度条件一致;

28.s4:通过压力控制系统向高压微生物分离培养室内注入气体增压,使高压微生物分离培养室内的压力条件与微生物在海洋环境的压力条件一致;

29.s5:开启注液单元向高压微生物分离培养室的微生物分离支体注入深海微生物富集液;

30.s6:控制海洋微生物分离支体动作,对海洋微生物进行分离操作,最大程度的为海洋微生物培养提供面积;

31.s7:将分离完的装置进行深海微生物培养,完成海洋微生物固体分离培养过程。

32.其中,步骤s2中对微生物分离支体内填充培养需要的培养基后将其进行安装的过程具体为:

33.s21:在微生物分离支体的导流槽表面填充培养需要的培养基并安装在腔体内;

34.s22:将可移动储液槽固定在腔体顶部中央位置,然后将小球放置在可移动储液槽通孔处,使其不滑动;

35.s23:安装快开釜盖结构,并将注液单元、温度控制系统、压力控制系统、环境参数检测单元与高压微生物分离培养室进行连接。

36.其中,步骤s6中,所述控制海洋微生物分离支体动作,对海洋微生物进行分离操作的过程具体为:

37.s61:可移动储液槽存储由注液单元注入的深海微生物富集液,小球浸没在深海微生物富集液中;

38.s62:控制往复式拉杆进行工作,将移动储液槽向腔体边缘移动;

39.s63:当可移动储液槽的通孔离开划线分离腔时,由于重力作用,小球将从通孔中穿过落在划线分离腔档盒中,进入到腔体内部;

40.s64:小球沿着导流槽从上往下运移至腔体底部,小球上富集的菌液将在导流槽上得到分散,满足分离与纯化培养的过程。

41.本方案主要涉及一种高压环境海洋微生物固体分离培养装置与培养方法,提出了

在高压恒温环境条件下,进行海洋微生物的自动划线分离培养装置与自动化分离培养工艺;解决了现有室内纯培养技术方法脱离海洋微生物生存的高压与极端温度环境条件而导致大量微生物不能实现纯培养的难题。

42.本方案不需要专业操作人员,采用圆台或圆柱式微生物分离支架,最大面积的增加了微生物分离可利用的有效面积,有效的提高了分离培养的成功率,且不需要专业人员手动划线操作,利用重力作用原理,采用小球携带菌液移动自动划线实现微生物的生长分离,减少人力成本,并且规模化运用,形成工艺操作线,可同时进行不同培养基的操作培养,实现海洋微生物在原位压力和温度环境条件下的自动化分离培养,属于海洋微生物原位条件分离培养的革新技术。

43.上述方案相对于现有的固体平板分离培养技术,解决了现有常压分离培养技术脱离海洋微生物原位生存的温度和压力环境条件,造成绝大多数微生物不能分离纯培养的问题;相对于现有的纯培养方法,本方案提出了在高压环境的自动划线分离方法,可形成大规模连续式培养工艺,在不同培养基环境条件下进行分离培养,即提高实验效率又实现单个菌落的分离,同时提高操作人员的普适性。

44.与现有技术相比,本发明技术方案的有益效果是:

45.本发明提出了一种高压环境海洋微生物固体分离培养装置及培养方法,通过构建海洋原位的温度和压力环境,在高压环境通过微生物分离支体进行自动划线,实现微生物的固体分离和培养,有效的提高海洋微生物的可培养性,为开发利用深海微生物资源提供重要的技术。

附图说明

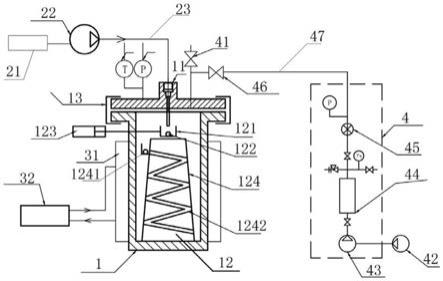

46.图1为本发明所述高压环境海洋微生物固体分离培养装置的机构示意图;

47.图2为本发明所述中央控制系统电路模块连接示意图;

48.图3为本发明一实施例中高压微生物分离培养室的内部结构示意图;

49.图4为本发明一实施例中高压微生物分离培养室的整体外观图;

50.图5为本发明一实施例中高压环境微生物分类培养工艺示意图;

51.图6为本发明所述高压环境海洋微生物固体分离培养方法流程示意图;

52.其中:1、高压微生物分离培养室;11、中央注液管;12、微生物分离支体;121、可移动储液槽;122、小球;123、往复式拉杆;124、划线分离腔;1241、档盒;1242、导流槽;1243、腔体;13、快开釜盖结构;14、注气通道;15、传感器放置通道;2、注液单元;21、微生物富集液储存罐;22、微注泵;23、注液管道;3、温度控制系统;31、水浴夹套;32、制冷设备;4、压力控制系统;41、放气阀;42、空压机;43、增压泵;44、储气罐;45、调压阀;46、调节阀;47、通气管道;5、中央控制系统;6、环境参数检测单元;61、温度传感器;62、压力传感器。

具体实施方式

53.附图仅用于示例性说明,不能理解为对本专利的限制;

54.本实施例为完整的使用示例,内容较丰富

55.为了更好说明本实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;

56.对于本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。

57.下面结合附图和实施例对本发明的技术方案做进一步的说明。

58.实施例1

59.如图1、图2所示,一种高压环境海洋微生物固体分离培养装置,包括高压微生物分离培养室1、注液单元2、温度控制系统3、压力控制系统4、环境参数检测单元6和中央控制系统5;所述高压微生物分离培养室1内设置有微生物分离支体12,用于对微生物进行分离操作,最大程度的为微生物培养提供面积;所述高压微生物分离培养室1顶部设置有中央注液管11,高压微生物分离培养室1通过中央注液管11与所述注液单元2连接;由注液单元2向高压微生物分离培养室1的微生物分离支体12注入深海微生物富集液;所述温度控制系统3、压力控制系统4分别与所述高压微生物分离培养室1连接,用于在高压微生物分离培养室1内构建与海洋环境一致的高压、低温环境,保证富集的深海微生物在原位的环境条件下进行分离培养;所述环境参数检测单元6用于实时检测高压微生物分离培养室1内的温度、压力的变化情况,并将检测的数据传输至所述中央控制系统5;所述微生物分离支体12、注液单元2、温度控制系统3、压力控制系统4均与所述中央控制系统5电性连接。

60.高压微生物分离培养室1是本实施例的核心,富集的微生物菌液在固体培养基上成功纯化和分离培养,是本实施例的关键。通过在高压微生物分离培养室1里面构建微生物分离培养的与海洋环境一致的高压、低温或者高压、高温环境,保证富集的深海微生物在原位的环境条件下进行分离,同时避免压力释放带来的细胞破碎,及基因表达差异等,提高微生物的存活率,增加可培养性。此外,可通过多套分离培养室组合,添加不同培养基的高效分离工艺。

61.在具体实施过程中,中央控制系统5包括操作电脑等控制设备,实现富集的微生物在高压环境进行分离、纯化过程中各项环境数据信息变化的监控,以及实时采集、处理、存储和图像输出等功能。

62.更具体的,所述微生物分离支体12包括可移动储液槽121、小球122、往复式拉杆123和划线分离腔124;所述可移动储液槽121设置在所述划线分离腔124顶部中央,落在中央注液管11正下方,用于存储由注液单元2注入的深海微生物富集液;所述小球122放置在所述可移动储液槽121中,被注入的深海微生物富集液浸没;所述可移动储液槽121底部设置有通孔,用于固定小球122的位置和保证小球122能从其中穿过;所述往复式拉杆123可移动端与所述可移动储液槽121固定连接;所述划线分离腔124顶部侧面设置有档盒1241;所述往复式拉杆123控制端与所述中央控制系统5电性连接;当小球122浸没在深海微生物富集液后,在往复式拉杆123的作用下,可移动储液槽121向划线分离腔124边缘移动;当可移动储液槽121的通孔离开划线分离腔124时,由于重力作用,小球122将从通孔中穿过落在划线分离腔124档盒1241中,进入到划线分离腔124内部;携带深海微生物富集液的小球122在划线分离腔124内部滑动的过程中,将深海微生物富集液呈浓度梯度稀释分散,最大程度的为微生物的分离培养提供面积。

63.在具体实施过程中,往复式拉杆123可通过往复式活塞等控制方法实现往复式推拉移动。

64.更具体的,在所述划线分离腔124顶部中央,即可移动储液槽121初始位与通孔重

合的位置,设置有小槽孔,用于固定所述小球122的位置。

65.更具体的,所述划线分离腔124包括导流槽1242和腔体1243;其中,导流槽1242固定设置在腔体1243内部;导流槽1242中填充有培养基,其进口与档盒1241连通;所述腔体1243为圆台或圆柱式结构,所述可移动储液槽121在其顶面。

66.在具体实施过程中,利用重力自然释放原理,利用小球122在重力作用下携带菌液自由移动,实现微生物在固体培养基上的有效分离。为了有效的利用空间,本方案采用圆台或圆柱式微生物分离支体12,如图3、图4所示的圆柱式微生物分离支体12,这样在有限的空间内最大程度的增加了能够供微生物分离培养的面积。在微生物分离支体12上从上到下设置有螺旋形导流槽1242,导流槽1242内平整填充有培养基质的固体培养基,为微生物的分离培养提供营养。在小球122的运动过程中,微生物富集液在导流槽1242内呈浓度梯度稀释分散,满足单菌落分散生长要求。

67.更具体的,所述注液单元2包括微生物富集液储存罐21、微注泵22和注液管道23;其中:所述微生物富集液储存罐21输出端通过所述微注泵22与所述注液管道23连接;所述注液管道23出液口与所述中央注液管11连接;所述微注泵22控制端与所述中央控制系统5电性连接。

68.更具体的,所述温度控制系统3包括水浴夹套31和制冷设备32;所述水浴夹套31包裹在所述高压微生物分离培养室1外壁,与所述制冷设备32连接;所述制冷设备32控制端与所述中央控制系统5电性连接。

69.在具体实施过程中,本实施例涉及的高压环境微生物分离培养室1内的温度条件控制主要是通过在温度控制系统3完成。例如,在高压环境微生物分离培养室1的环壁腔内注入载冷/热流体,并且通过将流体进行循环制冷或者加热保证环壁腔内流体的低温或者高温状态,然后通过载冷/热流体与内置腔内的热交换保证内置腔内的低温或者高温状态。或者将高压环境微生物分离培养室1至于低温/高温的水浴/油浴环境,来保证培养室内需要的特殊温度条件。或者将培养室放于通过空气换热保证的温度恒定的制冷/制热房间或者箱内。一些极端的温度条件保持可同时采用上述几种温度控制方式。

70.更具体的,所述压力控制系统4包括放气阀41、空压机42、增压泵43、储气罐44、调压阀45、调节阀46和通气管道47;其中:所述放气阀41通过通气管道47与所述高压微生物分离培养室1连接,其控制端与所述中央控制系统5电性连接,用于排出高压微生物分离培养室1的气体,用于对高压微生物分离培养室1内部进行降压;所述空压机42、增压泵43、储气罐44、调压阀45、调节阀46通过通气管道47依次连接,最后与所述高压微生物分离培养室1连接,用于向高压微生物分离培养室1内注入气体进行增压;所述调压阀45用于调整高压微生物分离培养室1的内部压力,所述调节阀46用于调整注入气体的速度;所述空压机42控制端、增压泵43控制端、调压阀45控制端、调节阀46控制端均与所述中央控制系统5电性连接。

71.更具体的,所述环境参数检测单元6包括温度传感器61和压力传感器62;其中:所述温度传感器61、压力传感器62探头均设置在所述高压微生物分离培养室1内部,其信号输出端均与所述中央控制系统5电性连接。

72.在具体实施过程中,通过压力传感器62实时监控培养室内的压力变化,通过主动充气/放气进行高压微生物分离培养室1的增压、减压,使高压环境微生物分离培养室1内的压力值保持与微生物生长的海洋环境条件一致。若高压环境微生物分离培养室1内压力过

高,可适当打开放空阀41进行排气。

73.更具体的,所述高压微生物分离培养室1顶部设置为快开釜盖结构13,方便迅速地往培养室内装样;所述中央注液管11设置在所述快开釜盖结构13上;快开釜盖结构13还设置有注气通道14和传感器放置通道15;所述通气管道47通过注气通道14与所述高压微生物分离培养室1连接;所述温度传感器61、压力传感器62设置在所述传感器放置通道15中。

74.在具体实施过程中,本装置通过构建海洋原位的温度和压力环境,在高压环境通过微生物分离支体进行自动划线,实现微生物的固体分离和培养,有效的提高海洋微生物的可培养性,为开发利用深海微生物资源提供重要的技术。

75.实施例2

76.更具体的,如图5所示,所述高压微生物分离培养室1依次设置有若干个,所述注液单元2与所有高压微生物分离培养室1的中央注液管11连接;所述温度控制系统3、压力控制系统4分别与所有高压微生物分离培养室1连接,用于在每个高压微生物分离培养室1内构建与海洋环境一致的高压、低温环境,保证富集的深海微生物在原位的环境条件下进行分离培养;每个高压微生物分离培养室1均与独立的环境参数检测单元6连接,用于实时检测每个高压微生物分离培养室1内的温度、压力的变化情况,并将检测的数据传输至所述中央控制系统5。

77.本实施例涉及的微生物自动培养工艺可以将若干高压环境微生物分离培养室并联放置,所有高压微生物分离培养室1的进口通过管线并联连接并且于微注泵22和微生物富集液储存罐21相连。为了便于筛选最优的培养方式,不同的培养室可以放置不同配方的培养基。实验前,培养工艺涉及的所有培养室和管阀件整体灭菌,然后检查所有培养室内的微生物分离支体12、小球122、往复式拉杆123、导流槽1242、中央注液管11及其附属系统安装完好。然后通过温度和压力监控,保证所有培养室内的温度和压力环境条件与微生物所在海洋环境的温度和压力环境条件一致。依次打开微注泵22、调节阀46、中央注液管11和往复式拉杆123,小球122将在各个培养室内的微生物分离支体12的的导流槽1242内携带菌液移动,通过多个培养室的自动化分离组合,可以实现不同培养基环境下的自动分选工艺,有效的保证高压环境微生物的分离培养和纯化。为海洋微生物的高压环境分选工艺和高效利用提供关键技术。

78.实施例3

79.更具体的,在实施例1的基础上,本实施例还提出一种高压环境海洋微生物固体分离培养方法,应用如权利要求一种高压环境海洋微生物固体分离培养装置实现,如图6所示,包括以下步骤:

80.s1:对高压环境海洋微生物固体分离培养装置的所有部件进行灭菌处理,保持无菌状态;

81.s2:在微生物分离支体12内填充培养需要的培养基后将其进行安装,并检测高压环境海洋微生物固体分离培养装置的密封性;

82.s3:开启温度控制系统3,保证高压微生物分离培养室1内的温度与微生物在海洋环境的温度条件一致;

83.s4:通过压力控制系统4向高压微生物分离培养室1内注入气体增压,使高压微生物分离培养室1内的压力条件与微生物在海洋环境的压力条件一致;

84.s5:开启注液单元2向高压微生物分离培养室1的微生物分离支体12注入深海微生物富集液;

85.s6:控制海洋微生物分离支体12动作,对海洋微生物进行分离操作,最大程度的为海洋微生物培养提供面积;

86.s7:将分离完的装置进行深海微生物培养,完成海洋微生物固体分离培养过程。

87.其中,步骤s2中对微生物分离支体12内填充培养需要的培养基后将其进行安装的过程具体为:

88.s21:在微生物分离支体12的导流槽1242表面填充培养需要的培养基并安装在腔体1243内;

89.s22:将可移动储液槽121固定在腔体1243顶部中央位置,然后将小球122放置在可移动储液槽121通孔处,使其不滑动;

90.s23:安装快开釜盖结构13,并将注液单元2、温度控制系统3、压力控制系统4、环境参数检测单元6与高压微生物分离培养室1进行连接。

91.更具体的,步骤s6中,所述控制海洋微生物分离支体12动作,对海洋微生物进行分离操作的过程具体为:

92.s61:可移动储液槽121存储由注液单元2注入的深海微生物富集液,小球122浸没在深海微生物富集液中;

93.s62:控制往复式拉杆123进行工作,将移动储液槽121向腔体1243边缘移动;

94.s63:当可移动储液槽121的通孔离开划线分离腔124时,由于重力作用,小球122将从通孔中穿过落在划线分离腔124档盒1241中,进入到腔体1243内部;

95.s64:小球122沿着导流槽1242从上往下运移至腔体1243底部,小球122上富集的菌液将在导流槽1242上得到分散,满足分离与纯化培养的过程。

96.本实施例主要涉及一种高压环境海洋微生物固体分离培养方法,提出了在高压恒温环境条件下,进行海洋微生物的自动划线分离培养装置与自动化分离培养工艺;解决了现有室内纯培养技术方法脱离海洋微生物生存的高压与极端温度环境条件而导致大量微生物不能实现纯培养的难题。

97.本实施例不需要专业操作人员,采用圆台或圆柱式微生物分离支架12,最大面积的增加了微生物分离可利用的有效面积,有效的提高了分离培养的成功率,且不需要专业人员手动划线操作,利用重力作用原理,采用小球122携带菌液移动自动划线实现微生物的生长分离,减少人力成本,并且规模化运用,形成工艺操作线,可同时进行不同培养基的操作培养,实现海洋微生物在原位压力和温度环境条件下的自动化分离培养,属于海洋微生物原位条件分离培养的革新技术。

98.本实施例相对于现有的固体平板分离培养技术,解决了现有常压分离培养技术脱离海洋微生物原位生存的温度和压力环境条件,造成绝大多数微生物不能分离纯培养的问题;相对于现有的纯培养方法,本实施例提出了在高压环境的自动划线分离方法,可形成大规模连续式培养工艺,在不同培养基环境条件下进行分离培养,即提高实验效率又实现单个菌落的分离,同时提高操作人员的普适性。

99.实施例4

100.为了进一步说明本方案的技术实现过程和技术效果,本实施例提出一种在高压环

境下分离深海嗜甲烷菌的固体平板分离培养装置。高压微生物分离培养室1是本实例的核心,其它辅助系统包括压力控制系统4、微生物富集液储存罐21和中央控制系统5。通过在高压微生物分离培养室1里面构建与海洋环境一致的高压、低温环境,保证富集的嗜甲烷菌在原位的高压和低温条件下进行分离,避免常压分选过程中压力释放带来的细胞破碎,及基因表达差异等,提高深海嗜甲烷菌的存活率,增加可培养性。同时,可通过多套高压环境微生物分离培养室组合,添加不同培养基的高效分离工艺。高压微生物分离培养室1的釜盖为快开式结构,方便迅速地往培养室内装样。

101.本实施例利用重力自然释放原理,携带菌液的小球122在重力作用下在导流槽1242内滚动,实现微生物在固体培养基上的有效分离。为了有效的利用空间,本实施例采用的微生物分离支体12为圆台或者圆柱式,这样在有限的空间内最大程度的增加了能够供微生物分离培养的面积。在微生物分离支体12上从上到下设置有旋转形导流槽1242,导流槽1242内平整填充有培养基质的固体培养基,为微生物的分离培养提供营养。本实施例在微生物分离支体12的顶部放置有可移动储液槽121,用于储存待分离的微生物富集液和小球122。在导流槽直径比小球大,确保从可移动储液槽121内释放出来的小球能完全顺利进入导流槽。在釜盖的中央设置有中央注液管11,用于将微生物富集液注入可移动储液槽121。可移动储液槽121的底部中央设置有直径略大于小球122直径的槽孔,方便球体的固定。在培养室的侧壁设有往复式拉杆123,拉杆可通过往复式活塞等控制方法实现往复式推拉移动,实现将可移动储液槽121从圆台的中央拖拉至分离支体的侧边上,由于可移动储液槽121底部直径大于小球体,小球122将从可移动储液槽121底部中央孔释放,进入导流槽1242,然后在重力作用下,在导流槽1242内呈螺旋形下降,直至导流槽1242底部。在小球122的运动过程中,微生物富集液在导流槽1242内逐渐减少,并逐步形成单个菌落,此技术类似平板划线。

102.本实例涉及的压力控制系统4主要是用于向高压微生物分离培养室1内注嗜甲烷菌培育需要的甲烷气体增压,使得培养室内的压力环境与微生物在海洋原位所处的压力值一致。压力控制系统4主要包括空压机42、增压泵43、储气罐44、调压阀45等配件。通过压力传感器62实时监控高压微生物分离培养室1内的压力变化,通过主动充气/放气进行培养室的增压、减压,使高压微生物分离培养室1内的压力值保持与微生物生长的海洋环境条件一致。若高压微生物分离培养室1内压力过高,可通过适当打开放空阀41达到需要的压力值。本实例涉及的温度控制系统3主要是通过水浴夹套31和制冷设备32。例如,在培养室的环壁腔内注入载冷流体,并且通过将流体进行循环制冷保证环壁腔内流体保持深海底部的2-4℃环境,然后通过载冷流体与内置腔内的热交换保证内置腔内的低温状态。本实例涉及的数据采集及处理系统包括中央控制系统5、操作电脑等实现嗜甲烷菌在高压环境进行分离、纯化过程中各项环境数据信息变化的监控、以及实时采集、处理、存储和图像输出等功能。

103.本实例涉及的高压环境深海嗜甲烷菌固体分离培养技术方法主要包括,首先,将培养室及其内部所有器件及相关的管阀件进行灭菌处理,保持无菌状态。然后在微生物分离支体12的导流槽1242表面填充好培养需要的培养基。并将直径5毫米的不锈钢划线小球122放于微生物分离支体12顶部的小孔处,使其不滑动。然后放好可移动储液槽121在微生物分离支体12的顶部。再安装好往复式拉杆123。然后安装好快开釜盖结构13,保证中央注液管11畅通。开启制冷设备32,保证培养室内的温度为深海底部2-4℃环境。然后通过压力

控制系统4往培养室内注入甲烷气体增压,使培养室内增压至12mpa。确保所有系统部件工作正常后,开启微注泵22通过中央注液管11从微生物富集液储存罐21内向微生物分离支体上的可移动储液槽121中的小球顶部注入50毫升微生物富集液,使得微生物富集液均匀分散在小球122表面上。然后,开启往复式拉杆123拖拉可移动储液槽121于微生物分离支体12侧面处的导流槽1242,由于小球122的直径小于可移动储液槽121底部的孔径,小球122将从可移动储液槽121内释放进入导流槽1242,在重力作用下,将在导流槽1242内从上往下螺旋形运移至底部。小球122上富集的深海噬甲烷菌液将在导流槽内得到分散,满足分离和纯化培养的过程。小球122在运动过程中,小球122表面的微生物富集液在导流槽1242内呈浓度梯度稀释分散逐渐减少,满足单菌落分散生长要求并逐步形成单个菌落,此技术类似平板划线。

104.本实例涉及的高压环境深海嗜甲烷菌自动培养工艺主要是将若干高压分离培养室并联放置,如图5所示,所有培养室的进口通过管线并联连接并且于微注泵22和微生物富集液储存罐21相连。为了便于筛选最优的培养方式,不同的培养室可以放置不同配方的培养基。然后培养工艺涉及的所有培养室和管阀件整体灭菌,然后检查所有培养室内的微生物分离支体12、小球122、往复式拉杆123、导流槽1242、中央注液管44及其附属系统安装完好。然后通过温度和压力监控,保证所有培养室内的温度和压力环境条件与微生物所在海洋环境的温度和压力环境条件一致。依次打开微注泵22、调节阀46、中央注液管11和往复式拉杆123,小球122将在各个培养室内的微生物分离支体12的的导流槽1242内携带菌液移动,通过大量培养室的自动化分离组合,可以实现不同培养基环境下的自动分选工艺,有效的保证高压环境深海噬甲烷菌的分离培养和纯化。为噬甲烷菌在的高效生物利用和高压环境分选工艺提供关键技术。

105.显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1