一种三聚氰胺改性邻苯二甲腈树脂及其复合材料制备方法与流程

1.本发明属于高分子材料技术领域,尤其涉及一种三聚氰胺改性邻苯二甲腈树脂及其复合材料制备方法。

背景技术:

2.随着电子产业的迅猛发展,现有的耐高温性能树脂已经很难满足当下科技日益提高的要求,而电子产业领域中的一项重要开发内容就是印制电路板性能的提高,对印制电路板性能的提高首先就要做好使用材料耐高温性能以及阻燃性的提高,在复合材料的高性能基体树脂中,邻苯二甲腈优良的性能展示了其独特的魅力。

3.邻苯二甲腈树脂是由邻苯二甲腈结构封端的前驱体通过热聚合反应获得的一类高性能热固性树脂的总称。它是由邻苯二甲腈单体中的氰基在加热或催化剂的作用下发生加成聚合反应,形成芳杂环交联的体型网络状结构。由于整个固化反应过程是加成聚合反应,没有小分子释放,所以固化后的树脂不会存在缺陷。其固化物中主要包括酞菁环、三嗪环或异吲哚啉等杂环结构,这些结构都具有优异的热稳定性,而且聚合后产物的主链结构中也具有丰富的苯环存在,从而使得固化后的邻苯二甲腈树脂具有优异的耐高温性能。除此之外,因其还具有优异的耐湿性、耐化学品性、耐辐照性、阻燃自熄、突出的光学性能和电学性能,以及高玻璃化转变温度,能够作为具有极端服役性能复合材料的树脂基体,在航天航空、汽车、电子、机械等高新技术领域具有广阔的应用前景。

技术实现要素:

4.本发明的目的在于提供一种三聚氰胺改性邻苯二甲腈树脂的合成方法。三聚氰胺改性邻苯二甲腈树脂的制备方法以一元酚或二元酚为酚源,三聚氰胺和邻苯二甲腈为胺源,与多聚甲醛在甲苯与醇类溶剂的混合溶液中通过mannich缩合反应,合成得到一种具有高耐热性、高阻燃性的聚合物。该聚合物在极大地降低热固性树脂固化温度还极大地提高了热稳定性和阻燃性,使其满足更多加工工艺条件,这将为拓宽高性能热固性树脂的使用范围提供基础和借鉴。利用三聚氰胺改性邻苯二甲腈树脂,在保证传统邻苯二甲腈树脂的优良性能同时,增加其阻燃性、热稳定性、耐热性等,通过替换胺源来降低生产成本,从而为生产邻苯二甲腈树脂类材料提供新的制备方法。

5.本发明的另外一个发明目的在于提供一种以以上方法得到的三聚氰胺改性邻苯二甲腈树脂进一步制备复合材料的方法。

6.本发明的目的通过以下技术方案来实现:

7.一种三聚氰胺改性邻苯二甲腈树脂的合成方法,包括以下步骤:通过mannich缩合反应,从三聚氰胺、酚类物质、胺类化合物和多聚甲醛出发合成具有苯并噁嗪结构的邻苯二甲腈树脂;再将邻苯二甲腈树脂基用作湿法预浸料和rtm成型用树脂的用途。通过改变酚的种类,甲醛的投料比调控最终合成得到的邻苯二甲腈的的化学结构、反应活性及粘度,以满足不同使用场景及树脂种类的需求。

8.一种三聚氰胺改性邻苯二甲腈树脂的合成方法,用到的反应底物和反应的化学结构式如下所示,制备过程包括以下步骤:

[0009][0010][0011]

(1)在室温下将一定量的酚源(如含r1基团的的二元酚或含r3基团的一元酚)与胺类物质(含r2基团)、多聚甲醛加入到有机溶剂的混合溶液中;

[0012]

(2)反应体系升温至75-90℃搅拌反应一段时间;

[0013]

(3)反应完成后得到的橘色粘稠溶液在80℃下真空除去溶剂,得到树脂胶液(即三聚氰胺改性邻苯二甲腈树脂);

[0014]

(4)将得到的邻苯二甲腈树脂直接用于rtm工艺成型制备复合材料,或溶解在溶剂中配成一定固含量的树脂胶液,作为预浸料胶液使用,再通过涂布、干燥、压板工艺制备复合材料层压板。比如可以用溶剂溶解配成一定固含量(比如60wt%)的胶液,作为预浸料胶液使用,再通过涂布、干燥、压板等作为rtm成型工艺的树脂单体使用。所述的溶剂为dmf、或dmf与丙酮的混合物、dmf与丁酮的混合物。

[0015]

以上方法可得到高性能、高残炭率、高活性的邻苯二甲腈树脂。

[0016]

作为优选,所述一元酚为苯酚、对甲基苯酚、对羟基苯甲醛、对氰基苯酚、对氯苯酚、腰果酚中的至少一种,二元酚为未取代或取代的联苯二酚、未取代或取代的对苯二酚、未取代或取代的双酚a、未取代或取代的双酚f、未取代或取代的双酚af、未取代或取代的间苯二酚、取代或取代的酚酞中的至少一种。

[0017]

作为优选,上述方法中所用的含r2基团的胺类物质的结构可以为:

[0018][0019]

作为优选,所述的有机溶剂为甲苯、dmf、nmp、二氧六环等或者其与乙醇、丁酮等的混合物中的一种。

[0020]

作为优选,所述的胺源为邻苯二甲腈和三聚氰胺。

[0021]

作为优选,上述方法中,所述投入的反应底物保证酚类物质、胺类物质及甲醛的摩尔比为1:2:4至1:2:5之间。

[0022]

作为优选,上法中所述合成反应的温度为75-90℃。

[0023]

作为优选,所述合成反应时间为4-6小时。

[0024]

作为优选,所述预浸料用增强体包括玻璃纤维布,碳纤维布,芳纶纤维布;所述rtm成型用增强体包括玻璃短纤,碳纤维,芳纶纤维,玄武岩纤维。

[0025]

作为优选,上述反应得到的高性能、高残炭率、高活性的邻苯二甲腈树脂不仅能大大提升树脂的耐热性、阻燃性,还会极大降低生产成本,便于后期成型加工生产。同时此方法也为其他类似反应机理合成的聚合物提供了新的思路。

[0026]

与现有技术相比,本发明具有以下有益效果:

[0027]

(一)本发明以三聚氰胺作为胺源引入到树脂体系中,可以有效地提升聚合物的阻燃性。

[0028]

(二)与传统的邻苯二甲腈树脂相比,三聚氰胺作为胺源引入后形成的氨基可以催化固化反应,极大的降低其固化温度、缩短固化时间,同时保证其优异的耐热性和力学性能;

[0029]

(三)本发明所合成的邻苯二甲腈树脂由于三聚氰胺的三嗪环引入有效地降低了介电常数;

[0030]

(四)三聚氰胺作为一种低成本原料引入之后可以极大降低生产成本;三聚氰胺引入后得到更多低聚物,增大了树脂粘度,使得树脂不易流胶,改善了预浸料布热压和rtm成型的工艺性。

附图说明

[0031]

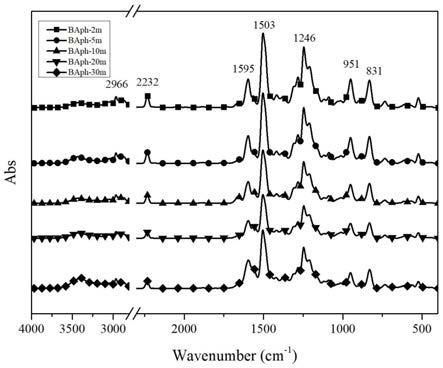

图1为不同三聚氰胺含量的邻苯二甲腈树脂单体的红外光谱图

[0032]

图2为不同三聚氰胺含量的邻苯二甲腈树脂单体的核磁氢谱图

[0033]

图3为不同三聚氰胺含量的邻苯二甲腈树脂单体的dsc曲线图

[0034]

图4为不同三聚氰胺含量的邻苯二甲腈树脂凝胶化时间曲线图

[0035]

图5为不同三聚氰胺含量的邻苯二甲腈树脂流变粘度增长曲线图

[0036]

图6为不同三聚氰胺含量的邻苯二甲腈树脂在240℃下固化后的tga曲线图

具体实施方式

[0037]

以下通过具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。需说明的是,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。

[0038]

需要说明的是,为使本发明实施例的目的、技术方案和优点更加清楚,下面对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。

[0039]

因此,以下对本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0040]

本技术中所采用的原料均为市售产品,以下实施例中所采用的玻璃纤维布的尺寸

为10cm

×

10cm。

[0041]

本技术中的弯曲性能测试:根据astm d695测试标准,instron 5967万能试验机,板厚1mm左右,树脂含量35%-40%,弯曲速率1mm/min,室温下进行测试。

[0042]

cte和玻璃化转变温度通过tma测试得到,仪器为tma q400,升温速率5℃/min,tga测试在tga 4000(perkin elmer)上测试,从40℃到800℃,氮气流量为40ml/min,升温速率为10℃/min。

[0043]

介电测试在室温下于th2826/a lcr介电测试仪(中国同辉电子)上测得,样品两边涂银制成电极之后干燥进行测试。

[0044]

吸水率测试:将10x10cm的板材置于沸水中煮12小时之后擦干表面水分称重计算重量的增加。dsc测试:在氮气保护下以10℃/min的升温速率在dsc q20(ta instruments)上测试得到。

[0045]

红外光谱在nicolet-560上测试得到。

[0046]

核磁氢谱在td-65536(bruker)核磁共振波谱仪上测试得到,测试频率为400mhz,以dmso为氘代试剂,tms为内标。

[0047]

实施例1:

[0048]

步骤1:将双酚a、多聚甲醛、三聚氰胺、邻苯二甲腈加入22g甲苯和7g乙醇的混合溶液中。其中,双酚a、多聚甲醛、三聚氰胺、邻苯二甲腈的摩尔比为0.05mol:0.2mol:0.01mol:0.09mol。

[0049]

步骤2:将混合溶液在80℃的条件下回流搅拌反应4小时,反应完成,冷却室温得到低粘度橘色粘稠胶液。

[0050]

步骤3:在80℃下,将步骤2得到的胶液与dmf溶剂共混,得到共混物质量百分比为10wt%的混合溶液,

[0051]

步骤4:将步骤3得到的共混物溶液均匀涂覆在玻璃纤维布上,然后一起放进200℃热压机压板2个小时得到聚合物浇筑体。

[0052]

得到的双酚a邻苯二甲腈树脂单体玻纤增强复合材料层压板弯曲强度为500mpa,弯曲模量为4.5gpa,断裂韧性大于120j/m2,cte为35ppm/℃,玻璃化转变温度为240℃,起始分解温度为381℃,1mhz下介电常数为3.81,介电损耗为0.01,饱和吸水率为1.03%。

[0053]

对比例1:

[0054]

采用与实施例1相同的方法步骤进行实验,区别仅在于将甲苯和乙醇的混合溶液换成全部为二甲苯或全部为甲苯的溶液。结果发现纯的二甲苯或甲苯等低极性溶剂用于合成时面临两大困难:一是对多聚甲醛、邻苯二甲腈等原料解离和溶解性差,使得反应进行缓慢,甚至不均匀,二是对产物溶解性差,产物容易析出,造成沉淀等。这说明醇类溶剂对甲醛的溶解有促进左右,可以加速合成反应的进行。

[0055]

对比例2:

[0056]

采用与实施例1相同的方法步骤进行实验,区别仅在于将多聚甲醛换为甲醛水溶液,但是由于其浓度较低(37wt%),合成完毕之后去除水变得很困难与繁琐。

[0057]

对比例3:

[0058]

加料与升温顺序测试,采用与实施例1相同的方法步骤进行实验,区别仅在于将多聚甲醛与三聚氰胺先进行升温反应,再添加其余物质一起进行反应。结果是不能进行缩合

反应。

[0059]

即多聚甲醛与三聚氰胺不能够先加入之后升温反应,否则会形成类似密胺树脂的沉淀,必须要在有酚存在的情况下进行升温,这样才可以使mannich缩合反应进行,形成噁嗪环。

[0060]

实施例2:

[0061]

步骤1:将邻苯二酚、多聚甲醛、邻苯二甲腈、三聚氰胺加入22g二氧六环和7g甲醇的混合溶液中。其中,邻苯二酚、多聚甲醛、邻苯二甲腈、三聚氰胺的摩尔比为0.05mol:0.2mol:0.09mol:0.01mol。

[0062]

步骤2:在85℃回流搅拌反应5小时,反应完成冷却得到低粘度橘色粘稠胶液

[0063]

步骤3:在85℃下将步骤2得到的胶液真空干燥2个小时得到固体树脂。

[0064]

步骤4:在200℃下将步骤2得到的胶液固化2个小时得到浇筑体。

[0065]

得到的邻苯二酚型邻苯二甲腈树脂单体起始固化温度为180℃;热焓为118.9j/g,200℃下固化得到的聚合物浇筑体t

d5

为378℃,残炭率为68.35%,饱和吸水率为1.3%,介电损耗为0.007。在25℃下粘度为2010mpa.s,玻纤增强复合材料层压板弯曲强度为530mpa,弯曲模量为4.1gpa。

[0066]

实施例3:

[0067]

步骤1:将对苯二酚、多聚甲醛、邻苯二甲腈、三聚氰胺加入22gdmf和7g丁酮的混合溶液中。其中,对苯二酚、多聚甲醛、邻苯二甲腈、三聚氰胺的摩尔比为0.05mol:0.2mol:0.08mol:0.02mol。

[0068]

步骤2:在80℃回流搅拌反应4小时,反应完成冷却得到橘色粘稠胶液。

[0069]

步骤3:在室温下将步骤2得到的橘色胶液溶解在dmf中,制备得到固含量60%的溶液。

[0070]

步骤4:将步骤3得到的溶液均匀涂覆在玻璃纤维布上,再将其在180℃真空烘箱中干燥20分钟,得到预浸料布。

[0071]

步骤5:将15层步骤4得到的预浸料布,在240℃压机中热压固化两小时,得到大约1.7mm厚的层压板。

[0072]

得到的对苯二酚型邻苯二甲腈树脂玻纤增强复合材料层压板弯曲强度为460mpa,弯曲模量为3.5gpa,断裂韧性大于170j/m2,cte为46ppm/℃,玻璃化转变温度为254℃,起始分解温度为402℃,1mhz下介电常数为3.94,介电损耗为0.013,饱和吸水率为1.16%。

[0073]

实施例4:

[0074]

步骤1:将苯酚、多聚甲醛、三聚氰胺、邻苯二甲腈加入22gnmp和7g乙醇的混合溶液中。其中,苯酚、多聚甲醛、邻苯二甲腈、三聚氰胺的摩尔比为0.05mol:0.2mol:0.08mol:0.02mol。

[0075]

步骤2:在85℃回流搅拌反应5小时,反应完成冷却得到橘色粘稠胶液。

[0076]

步骤3:在室温将步骤2得到的橘色胶液溶解dmf中,制备得到固含量60%的溶液。

[0077]

步骤4:将步骤3得到的共混物熔体在180℃下注射到玻璃短纤填充的rtm模具腔室中,保温2小时,冷却脱膜得到复合材料。

[0078]

得到的苯酚型邻苯二甲腈树脂25℃下粘度为2000mpa.s,玻纤短纤增强复合材料弯曲强度为560mpa,弯曲模量为4.7gpa,断裂韧性大于160j/m2,cte为51ppm/℃,玻璃化转

变温度为243℃,1mhz下介电常数为3.56,介电损耗为0.009,饱和吸水率为1.7%。

[0079]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1