一种低析出环保阻燃生物基尼龙复合材料及其制备方法与流程

1.本发明属于高分子材料改性领域,具体涉及一种低析出环保阻燃生物基尼龙复合材料及其制备方法。

背景技术:

2.尼龙(聚酰胺)是当前国内外应用最广泛的一种热塑性工程塑料,它具有耐磨、耐冲击、耐疲劳、耐腐蚀、耐油等优异特性,被广泛应用于汽车零配件、电子电器、机械等行业。而阻燃尼龙材料在汽车电子电气等领域的应用要求阻燃、环保和健康。

3.在尼龙化工产品中,尼龙66是一种高强度、耐温、稳定性强的品种,它是由己二酸、己二胺经过缩聚而成的产物,熔点可达260℃,但由于pa66合成的原料己二胺大部分技术受国外的专利和公司封锁,国内一直没有突破性进展, 另外pa66是一种石油基的尼龙产品,其合成需要大量地从石油产业中获取聚合单体,但石油资源的消耗及其带来的日益严重的环境问题,不符合可持续发展环保理念,因此开发绿色环保的尼龙产品具有重要的意义。

4.进一步的在尼龙阻燃产品中,传统的有卤溴系阻燃剂已不能满足欧盟rohs及weee指令的要求,且溴系阻燃剂也由于燃烧时烟量大、产生腐蚀性气体等问题越来越受到诟病。红磷阻燃剂由于自身颜色问题、磷化氢危害、金属腐蚀性等问题也限制了其在阻燃尼龙中的应用。就目前行业发展来看,阻燃尼龙材料无卤化符合绿色环保的发展趋势,然而,生产过程中发现挤出或注塑过程中,无卤阻燃产品小分子容易升华沉积在模具或制件表面,即有严重析出现象,从而影响制品外观,因此无卤阻燃产品的析出问题也亟待解决。

技术实现要素:

5.为解决上述问题,本发明公开了一种低析出环保阻燃生物基尼龙复合材料及其制备方法,以生物基尼龙作为基材,通过添加无卤阻燃剂,结合合理的配方体系及挤出工艺即可实现阻燃剂均匀分散及包覆,从而制造一种低析出绿色环保阻燃生物基尼龙复合材料。

6.为达到上述目的,本发明的技术方案如下:一种低析出环保阻燃生物基尼龙复合材料,其生产原料包括以下重量份的组分:生物基尼龙树脂

ꢀꢀꢀꢀꢀꢀꢀ

50-78份,环保阻燃剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12-20份,增强材料

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10-30份,抗氧剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.1-0.8份,润滑剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.1-0.8份,流动改性剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.1-0.8份,偶联剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.1-0.8份。

7.所述生物基尼龙为pa56、pa56t、pa510、pa513、pa515,其中之一单体戊二胺来源于玉米、小麦等秸秆,绿色可再生,符合可持续发展理念。材料生物基比例均在30%以上,相对粘度在2.4-3.2之间,分子量在2-5万之间。

8.所述环保阻燃剂为无卤阻燃剂,优选mca、adp、氢氧化镁、氢氧化铝中的一种。

9.所述增强材料为无碱短切玻璃纤维、碳纤维、扁平玻纤、芳纶纤维中的一种。

10.所述抗氧剂为受阻胺类抗氧剂、亚磷酸酯类抗氧剂中的至少一种。

11.所述润滑剂选自硬脂酸钙类、乙撑双硬脂酰胺ebs、硅酮粉或母粒、pe蜡、乙烯-丙烯酸共聚物中的至少一种。

12.所述流动改性剂为超支化结构材料、芥酸酰胺等,优选hyperc100、cf-201微粉等。

13.所述偶联剂选自氯丙基三甲氧基硅烷、γ

‑ꢀ

(2,3-环氧丙氧基)丙基三甲氧基硅烷、氨基丙基三甲氧基硅烷、n-(β-氨乙基)-γ-氨丙基三甲氧基硅烷、甲基丙烯酰氧基丙基三甲氧基硅烷、二乙烯三胺丙烯三乙氧基硅烷、甲基丙烯酸氯化铬、异丙基三(二辛基焦磷酸酰氧基)钛酸酯、二硬脂酰氧异丙基铝酸酯中的一种或一种以上。

14.本发明还公开了一种低析出绿色环保阻燃生物基尼龙复合材料的制备方法,包括以下步骤:按照配比称取生物基尼龙、抗氧剂、润滑剂、偶联剂和流动分散剂充分混合,将均匀的混合物料置于主喂料斗下料;按照配比称取无卤阻燃剂,置于主喂分称a下料或者侧喂料一下料;按照配比称取增强材料,并置于侧喂二下料,经双螺杆挤出机熔融挤出造粒,制得粒料,将所述粒料干燥过筛,制得一种低析出绿色环保阻燃生物基尼龙复合材料。

15.进一步的,所述主喂料斗、侧喂1、主喂分称a和侧喂二均采用减重式自动计量喂料机,优选减重式自动计量喂料机可以准确控制下料量,从而实现精准控制增强材料和无卤阻燃剂成分的配比,可以理解的是,本领域其他常规的喂料方式也可以用于本发明的技术方案中。

16.需要说明的是,本发明中的原料在加工前,一般需要进行干燥,这在本领域属于常规手段,因此不再具体的限定,在本发明的一些具体的实施方式中,生物基尼龙在100-120℃真空干燥箱中干燥6小时以上,真空度为0.08-0.100mpa。

17.此外,生物基尼龙、抗氧剂、润滑剂、偶联剂和流动分散剂充分混合为本领域中的常规手段,因此,这里也可以不做具体的限定,其混合的方式、转速、时间等可根据需要进行调整,只要能实现混合均匀的目的即可,在本发明的一些实施方式中,优选为:将生物基尼龙、抗氧剂、润滑剂、偶联剂和流动分散剂加入高混机中,设置搅拌速度为300-500r/min,温度为40℃-60℃,搅拌5min。

18.进一步的,根据基体树脂和助剂的不同,其加工参数等可进行调整,因此可不做具体的限定,在本发明的一些实施方式中,所述双螺杆挤出机的长径比为30-50,挤出工艺:一区到机头温度范围为200-300℃,转速为300-500r/min。

19.本发明的有益效果为:本发明以生物基尼龙作为基体材料,单体之一来源于大自然,绿色环保;本发明中将无卤阻燃剂和基体材料加入双螺杆挤出机中,配合优选的配方体系,直接挤出造粒,制备工艺相对简单,有利于工业推广。本发明中得到的无卤阻燃生物基尼复合材料阻燃性能优异且基本无析出现象,制品表观良好。

具体实施方式

20.下面结合具体实施方式,进一步阐明本发明,应理解下述具体实施方式仅用于说

明本发明而不用于限制本发明的范围。

21.实施例1本实施例中低析出绿色环保阻燃生物基尼龙复合材料的具体工艺如下:将生物基尼龙56(分子量为5万,粘度为3.2)置于100℃,真空度为0.10mpa的真空干燥箱中干燥6小时以充分除去其中水分;按照重量份称取50份干燥后的生物基尼龙56、0.1份抗氧剂(抗氧剂1098:抗氧剂168质量比=1:1)、0.1份润滑剂(硬脂酸钙:pe蜡质量比=1:1)、0.1份偶联剂氯丙基三甲氧基硅烷和0.8份流动分散剂cf-201微粉加入高混机中,设置搅拌速度为300r/min,温度为40℃,搅拌5min混合均匀,将混合均匀的物料通过减重式自动计量喂料机倒入主喂料斗中;将20份阻燃剂adp通过减重式自动计量喂料机倒入主喂分称一料斗中;将30份无碱短玻纤(直径10μm,长度7mm)通过减重式自动计量喂料机倒入侧喂二料斗中;启动双螺杆挤出机,经双螺杆挤出机熔融挤出造粒,制得粒料,将粒料于100℃,真空度为0.08mpa烘箱中干燥10小时得到无卤阻燃生物基尼龙复合材料,其中,双螺杆挤出机的螺杆长径比为30,挤出温度从1区到机头分别为270℃、275℃、280℃、280℃、280℃、285℃、290℃,转速为300r/min。

22.将得到的无卤阻燃生物基尼龙复合材料于注塑机上注塑成型,注塑温度区间为265℃、270℃、280℃,注射速度为15g/s,注塑压力为90mpa,冷却时间为15s,制得注塑样条,进行相关测试,测试结果见表1。

23.实施例2本实施例中低析出绿色环保阻燃生物基尼龙复合材料的具体工艺如下:将生物基尼龙56t(分子量为4万,粘度为2.7)置于120℃,真空度为0.080mpa的真空干燥箱中干燥8小时以充分除去其中水分;按照重量份称取60份干燥后的生物基尼龙56t、0.8份抗氧剂(抗氧剂1098:抗氧剂168质量比=1:1)、0.8份润滑剂(硅酮母粒:pe蜡质量比=1:1)、0.8份偶联剂异丙基三(二辛基焦磷酸酰氧基)钛酸酯和0.1份流动分散剂hyperc100加入高混机中,设置搅拌速度为500r/min,温度为50℃,搅拌5min混合均匀,将混合均匀的物料通过减重式自动计量喂料机倒入主喂料斗中;将20份阻燃剂氢氧化镁通过减重式自动计量喂料机倒入主喂分称一料斗中;将20份碳纤维通过减重式自动计量喂料机倒入侧喂二料斗中;启动双螺杆挤出机,经双螺杆挤出机熔融挤出造粒,制得粒料,将粒料于120℃,真空度为0.10mpa烘箱中干燥12小时得到无卤阻燃生物基尼龙复合材料,其中,双螺杆挤出机的螺杆长径比为30,挤出温度从1区到机头分别为270℃、270℃、275℃、280℃、290℃、295℃、300℃,转速为500r/min。

24.将得到的无卤阻燃生物基尼龙复合材料于注塑机上注塑成型,注塑温度区间为285℃、290℃、295℃,注射速度为20g/s,注塑压力为80mpa,冷却时间为12s,制得注塑样条,进行相关测试,测试结果见表1。

25.实施例3本实施例中低析出绿色环保阻燃生物基尼龙复合材料的具体工艺如下:

将生物基尼龙510(分子量为2.7万,粘度为2.4)置于100℃,真空度为0.090mpa的真空干燥箱中干燥8小时以充分除去其中水分;按照重量份称取63份干燥后的生物基尼龙510、0.4份抗氧剂(抗氧剂1098:抗氧剂168质量比=1:1)、0.4份润滑剂(硅酮母粒:ac540质量比=1:1)、0.4份偶联剂异丙基三(二辛基焦磷酸酰氧基)钛酸酯和0.4份流动分散剂芥酸酰胺加入高混机中,设置搅拌速度为400r/min,温度为55℃,搅拌5min混合均匀,将混合均匀的物料通过减重式自动计量喂料机倒入主喂料斗中;将17份阻燃剂氢氧化铝通过减重式自动计量喂料机倒入主喂分称一料斗中;将20份扁玻纤通过减重式自动计量喂料机倒入侧喂二料斗中;启动双螺杆挤出机,经双螺杆挤出机熔融挤出造粒,制得粒料,将粒料于100℃,真空度为0.090mpa烘箱中干燥10小时得到无卤阻燃生物基尼龙复合材料,其中,双螺杆挤出机的螺杆长径比为44,挤出温度从1区到机头分别为220℃、225℃、225℃、225℃、230℃、230℃、235℃,转速为350r/min。

26.将得到的无卤阻燃生物基尼龙复合材料于注塑机上注塑成型,注塑温度区间为225℃、230℃、235℃,注射速度为13g/s,注塑压力为60mpa,冷却时间为8s,制得注塑样条,进行相关测试,测试结果见表1。

27.实施例4本实施例中低析出绿色环保阻燃生物基尼龙复合材料的具体工艺如下:将生物基尼龙513(分子量为2.9万,粘度为2.6)置于100℃,真空度为0.095mpa的真空干燥箱中干燥9小时以充分除去其中水分;按照重量份称取69份干燥后的生物基尼龙513、0.6份抗氧剂(抗氧剂1098:抗氧剂168质量比=1:1)、0.6份润滑剂(硬脂酸钙:ac540质量比=1:1)、0.3份二乙烯三胺丙烯三乙氧基硅烷和0.5份流动分散剂hyperc100加入高混机中,设置搅拌速度为450r/min,温度为58℃,搅拌5min混合均匀,将混合均匀的物料通过减重式自动计量喂料机倒入主喂料斗中;将16份阻燃剂氢氧化铝通过减重式自动计量喂料机倒入主喂分称一料斗中;将15份芳纶纤维通过减重式自动计量喂料机倒入侧喂二料斗中;启动双螺杆挤出机,经双螺杆挤出机熔融挤出造粒,制得粒料,将粒料于110℃,真空度为0.088mpa烘箱中干燥8小时得到无卤阻燃生物基尼龙复合材料,其中,双螺杆挤出机的螺杆长径比为44,挤出温度从1区到机头分别为210℃、215℃、215℃、215℃、220℃、220℃、225℃,转速为450r/min。

28.将得到的无卤阻燃生物基尼龙复合材料于注塑机上注塑成型,注塑温度区间为215℃、220℃、225℃,注射速度为10g/s,注塑压力为75mpa,冷却时间为9s,制得注塑样条,进行相关测试,测试结果见表1。

29.实施例5本实施例中低析出绿色环保阻燃生物基尼龙复合材料的具体工艺如下:将生物基尼龙515(分子量为2.4万,粘度为2.8)置于100℃,真空度为0.088mpa的真空干燥箱中干燥12小时以充分除去其中水分;按照重量份称取78份干燥后的生物基尼龙515、0.5份抗氧剂(抗氧剂1098:抗氧剂168质量比=1:1)、0.5份润滑剂(硅酮母粒:pe蜡质量比=1:1)、0.5份偶联剂氨基丙基三甲氧

基硅烷和0.5份流动分散剂cf-201微粉加入高混机中,设置搅拌速度为380r/min,温度为55℃,搅拌5min混合均匀,将混合均匀的物料通过减重式自动计量喂料机倒入主喂料斗中;将12份阻燃剂氢氧化铝通过减重式自动计量喂料机倒入主喂分称一料斗中;将10份玻纤通过减重式自动计量喂料机倒入侧喂二料斗中;启动双螺杆挤出机,经双螺杆挤出机熔融挤出造粒,制得粒料,将粒料于110℃,真空度为0.093mpa烘箱中干燥10小时得到无卤阻燃生物基尼龙复合材料,其中,双螺杆挤出机的螺杆长径比为44,挤出温度从1区到机头分别为200℃、215℃、215℃、215℃、220℃、220℃、225℃,转速为450r/min。

30.将得到的无卤阻燃生物基尼龙复合材料于注塑机上注塑成型,注塑温度区间为215℃、220℃、225℃,注射速度为12g/s,注塑压力为60mpa,冷却时间为14s,制得注塑样条,进行相关测试,测试结果见表1。

31.对比例1本对比例中将实施例1中pa56更换为石油基pa66,其他组合和制备过程均与实施例1相同,性能测试结果见表1。

32.对比例2本对比例中将实施例2中pa56t更换石油基pa66t,其他组合和制备过程均与实施例2相同,性能测试结果见表1。

33.对比例3本对比例中将生物基尼龙510更换为石油基pa612,其他组分和制备过程均与实施例3相同,性能测试结果见表1。

34.对比例4本对比例中将生物基尼龙513更换为石油基pa1012,其他组分和制备过程均与实施例4相同,性能测试结果见表1。

35.对比例5本对比例中将生物基尼龙515更换为石油基pa1212,其他组分和制备过程均与实施例5相同,性能测试结果见表1。

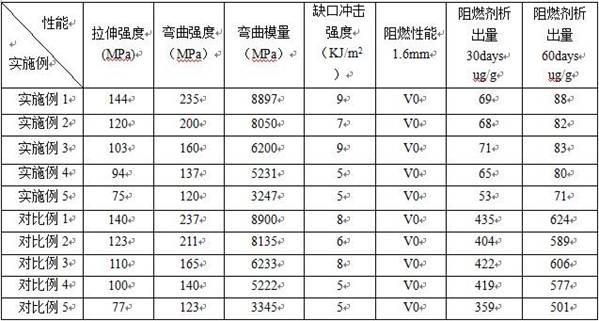

36.表1 实施例和对比例中复合材料性能测试结果

注:表1中,拉伸性能按iso527测试,拉伸速率5mm/min;弯曲强度按iso178测试,速度2.0mm/min;简支梁缺口冲击强度按iso179测试;阻燃性能按ul-94进行,阻燃等级分别为hb、v2、v1、v0。

37.阻燃剂析出测试方法:将测试样条(80mm

×

60mm

×

3mm)在120℃烘箱中进行老化100h,然后置于70℃水浴锅中,30天和60天后,通过aas(原子吸收光谱法)测试水溶液中阻燃剂析出小分子的含量,从而得出阻燃剂析出量,ug/g单位计。

38.根据表1中的测试结果可以看出,本发明制备的材料所采用的阻燃剂也都比较环保安全,阻燃性能均能达到ul94-v0级别,材料力学性能也比较理想。

39.对比实施例1、2、3、4、5和对比例1、2、3、4、5,即生物基尼龙材料和石油基尼龙阻燃情况对比,可以看出同等条件下,石油基尼龙析出现象严重于生物基尼龙,生物基尼龙阻燃体系中,即实施例1、2、3、4、5中,在30天、60天实验后,肉眼观察不到析出发雾现象,这样有利于产品保持长久的优美外观。而在石油基尼龙阻燃体系中,即对比例1、2、3、4、5中,肉眼能明显观察到析出发白现象,不利于产品长期保持优美外观。

40.需要说明的是,以上内容仅仅说明了本发明的技术思想,不能以此限定本发明的保护范围,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰均落入本发明权利要求书的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1