一种过氧化甲乙酮的制备方法与流程

1.本发明涉及过氧化甲乙酮生产技术领域,特别涉及一种过氧化甲乙酮的制备方法。

背景技术:

2.氧化甲乙酮是一种高产值、技术密集型精细化工产品,广泛用作不饱和烯烃聚合试的引发剂、许多有机反应的催化剂和不饱和聚酯树脂的固化剂,它具有反应活性高、低温固化性能好的优点。当前,我国玻璃钢及人造大理石行业、宝丽板及卫生用具等生产中已逐渐以过氧化甲乙酮取代过氧化环己酮。由于其计量准、固化后产品不变色、亮度高等特点,其用途将随我国精细化工产品的发展得到进一步发展。

3.在过氧化甲乙酮的制备中,关于原料配比,目前没有一个统一的标准,不同的原料配比,制造出来的过氧化甲乙酮的活性氧含量也大不相同,为此本发明提出一种新型的解决方案。

技术实现要素:

4.本发明旨在解决上述背景技术中提出的技术问题。为此,本发明提出一种过氧化甲乙酮的制备方法,采用以下步骤:

5.步骤一,将一定量的双氧水和无机盐加入到反应釜中搅拌混合,再将丁酮抽入计量罐进行计量,计量完成再装入滴定管中向反应釜中缓慢滴加,将磷酸抽入计量罐进行计量,计量完成再装入滴定管中向反应釜中缓慢滴加,边滴加边搅拌,维持反应釜温度在20~28℃之间;

6.步骤二,继续搅拌并滴加丁酮与稀释剂的混合液,控制反应温度,并继续搅拌lh;

7.步骤三,向反应釜中加入二甘醇和甲醇,进行充分搅拌后,期间应维持温度在20-25℃之间;

8.步骤四,结束反应后将反应混合物转移到分液漏斗中,静置分层,除去水层,有机物用水洗涤至中性,加人共溶剂即得到无色透明的产品。

9.作为本技术中优选的技术方案,所述双氧水为30%双氧水,磷酸为85%磷酸,双氧水:丁酮=1-1.5:0.8-1.1,85%磷酸用量(占总量)8-12%。

10.作为本技术中优选的技术方案,所述步骤二中稀释剂为邻苯二甲酸二甲酯,丁酮与邻苯二甲酸二甲酯的质量比为1:-1.5。

11.作为本技术中优选的技术方案,所述步骤三中二甘醇、甲醇的质量比为二甘醇、甲醇的质量比为1-1.3:1.6-1.95。

12.一种过氧化甲乙酮的制备设备,包括反应釜,反应釜内部安装有搅拌装置,反应釜顶部两侧依次设有第一滴定管和第二滴定管,反应釜两侧依次设置有第一计量罐和第二计量罐,第一计量罐和第一滴定管之间通过第二连接弯管相连接,第二计量罐与第二滴定管之间通过第一连接弯管相连接,反应釜底部设置有分液漏斗,分液漏斗与反应釜底部之间

通过输送管相连接。通过对双氧水、丁酮和磷酸的用量进行实验,得到一个较为准确的用量范围,进而保证了活性氧含量在一个较高的范围,提高了过氧化甲乙酮的生产效率,改善了生产质量。

13.作为本技术中优选的技术方案,所述第一连接弯管和第二连接弯管上均安装有流量计和抽取泵。抽取泵用于将第一计量罐和第二计量管内的反应剂抽取到第一滴定管或第二滴定管中,而流量计用于对抽取量进行记录。

14.作为本技术中优选的技术方案,所述第一计量罐和第二计量罐的侧壁上均设有刻度线,第一计量罐和第二计量罐均为透明罐。第一计量罐和第二计量罐能够通过侧壁上的刻度线观察到液体量,方便控制倒入的量。

15.作为本技术中优选的技术方案,所述反应釜顶部设有进液管,反应釜背面设有控制器,反应釜内部依次安装有温度传感器和压力传感器,温度传感器和压力传感器均与控制器电性连接。温度传感器能够探测到内部液体的温度,从而方便调节反应釜内部的温度,通过控制器能够实时的观察到内部的工作温度,便于实时调节。

16.作为本技术中优选的技术方案,所述反应釜底部设有支撑架,分液漏斗安装在支撑架上。支撑架起到稳定支撑分液漏斗的作用。

17.作为本技术中优选的技术方案,所述输送管一端焊接有第一法兰盘,分液漏斗顶部焊接有第二法兰盘,第一法兰盘和第二法兰盘之间通过螺栓相固定。便于随时的安装和拆卸输送管,从而便于取出上层的液体。

附图说明

18.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

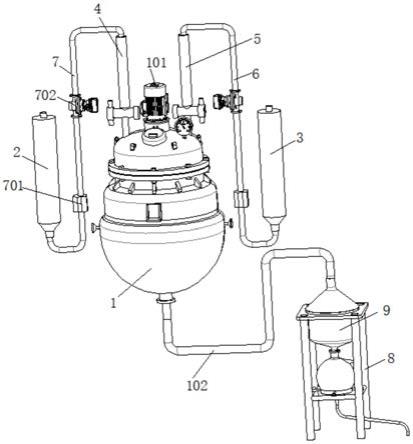

19.图1为本发明的立体结构示意图。

20.图中:1、反应釜;101、搅拌装置;102、输送管;2、第一计量罐;3、第二计量罐;4、第一滴定管;5、第二滴定管;6、第一连接弯管;7、第二连接弯管;701、抽取泵;702、流量计;8、支撑架;9、分液漏斗。

具体实施方式

21.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

22.在本发明的描述中,需要理解的是,涉及到方位描述,例如上、下、前、后、左、右等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

23.在本发明的描述中,若干的含义是一个或者多个,多个的含义是两个以上,大于、小于、超过等理解为不包括本数,以上、以下、以内等理解为包括本数。如果有描述到第一、第二只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

24.本发明的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本发明中的具体含义。

25.一种过氧化甲乙酮的制备设备,包括反应釜1,反应釜1内部安装有搅拌装置101,反应釜1顶部两侧依次设有第一滴定管4和第二滴定管5,反应釜1两侧依次设置有第一计量罐2和第二计量罐3,第一计量罐2和第一滴定管4之间通过第二连接弯管7相连接,第二计量罐3与第二滴定管5之间通过第一连接弯管6相连接,反应釜1底部设置有分液漏斗9,分液漏斗9与反应釜1底部之间通过输送管102相连接。

26.作为一种具体的实施例,第一连接弯管6和第二连接弯管7上均安装有流量计702和抽取泵701。

27.作为一种具体的实施例,第一计量罐2和第二计量罐3的侧壁上均设有刻度线,第一计量罐2和第二计量罐3均为透明罐。

28.作为一种具体的实施例,反应釜1顶部设有进液管,反应釜1背面设有控制器,反应釜1内部依次安装有温度传感器和压力传感器,温度传感器和压力传感器均与控制器电性连接。

29.作为一种具体的实施例,反应釜1底部设有支撑架8,分液漏斗9安装在支撑架8上。

30.作为一种具体的实施例,输送管102一端焊接有第一法兰盘,分液漏斗9顶部焊接有第二法兰盘,第一法兰盘和第二法兰盘之间通过螺栓相固定。

31.需要说明的是过氧化甲乙酮纯品是危险品,我们选用邻苯二甲酸二甲酯为稀释剂,加入量为40%(质量分数)得到活性氧含量11%左右的产品。由于加入水不溶性的邻苯二甲酸二甲酯作溶剂,残存在有机层的少量水会使过氧化甲乙酮呈稀乳状,而传统的方法是加人无水硫酸钠,但随之也需增加过滤工序,带来了产品的吸附损失及废渣处理问题加入共溶剂处理残留水分,不仅能得到外观透明的产品.而且可省去吸水和过滤的工序,缩短了生产周期,并省去了废渣的处理步骤。

32.实施例一:

33.步骤一,将一定量的双氧水和无机盐加入到反应釜中搅拌混合,再将丁酮抽入计量罐进行计量,计量完成再装入滴定管中向反应釜中缓慢滴加,将磷酸抽入计量罐进行计量,计量完成再装入滴定管中向反应釜中缓慢滴加,边滴加边搅拌,维持反应釜温度在20~28℃之间,其中,双氧水为30%双氧水,磷酸为85%磷酸,双氧水:丁酮=1:0.8,85%磷酸用量(占总量)8%。

34.步骤二,继续搅拌并滴加丁酮与邻苯二甲酸二甲酯的混合液,控制反应温度,并继续搅拌lh;其中,丁酮与邻苯二甲酸二甲酯的质量比为1:1.2。

35.步骤三,向反应釜中加入二甘醇和甲醇,进行充分搅拌后,期间应维持温度在20-25℃之间;其中,二甘醇、甲醇的质量比为1.2:1.65。

36.步骤四,结束反应后将反应混合物转移到分液漏斗中,静置分层,除去水层,有机物用水洗涤至中性,加人共溶剂即得到无色透明的产品。

37.实施例二:

38.步骤二至四保持不变,仅仅改变步骤一中的部分参数,具体为双氧水为30%双氧水,磷酸为85%磷酸,双氧水:丁酮=1:0.8,85%磷酸用量(占总量)15%。

39.实施例三:

40.步骤二至四保持不变,仅仅改变步骤一中的部分参数,具体为双氧水为30%双氧水,磷酸为85%磷酸,双氧水:丁酮=1:0.8,85%磷酸用量(占总量)18%。

41.实施例四:

42.步骤二至四保持不变,仅仅改变步骤一中的部分参数,具体为双氧水为30%双氧水,磷酸为85%磷酸,双氧水:丁酮=1:0.8,85%磷酸用量(占总量)6%。

43.实施例五:

44.步骤二至四保持不变,仅仅改变步骤一中的部分参数,具体为双氧水为30%双氧水,磷酸为85%磷酸,双氧水:丁酮=1.5:0.8,85%磷酸用量(占总量)8%。

45.实施例六:

46.步骤二至四保持不变,仅仅改变步骤一中的部分参数,具体为双氧水为30%双氧水,磷酸为85%磷酸,双氧水:丁酮=1.4:0.8,85%磷酸用量(占总量)8%。

47.实施例七:

48.步骤二至四保持不变,仅仅改变步骤一中的部分参数,具体为双氧水为30%双氧水,磷酸为85%磷酸,双氧水:丁酮=1.3:0.8,85%磷酸用量(占总量)8%。

49.实施例八:

50.步骤二至四保持不变,仅仅改变步骤一中的部分参数,具体为双氧水为30%双氧水,磷酸为85%磷酸,双氧水:丁酮=1.8:0.8,85%磷酸用量(占总量)8%。

51.实施例九:

52.步骤二至四保持不变,仅仅改变步骤一中的部分参数,具体为双氧水为30%双氧水,磷酸为85%磷酸,双氧水:丁酮=0.7:0.8,85%磷酸用量(占总量)8%。

53.实施例十:

54.步骤二至四保持不变,仅仅改变步骤一中的部分参数,具体为双氧水为30%双氧水,磷酸为85%磷酸,双氧水:丁酮=1:0.9,85%磷酸用量(占总量)8%。

55.实施例十一:

56.步骤二至四保持不变,仅仅改变步骤一中的部分参数,具体为双氧水为30%双氧水,磷酸为85%磷酸,双氧水:丁酮=1:1,85%磷酸用量(占总量)8%。

57.实施例十二:

58.步骤二至四保持不变,仅仅改变步骤一中的部分参数,具体为双氧水为30%双氧水,磷酸为85%磷酸,双氧水:丁酮=1:1.1,85%磷酸用量(占总量)8%。

59.实施例十三:

60.步骤二至四保持不变,仅仅改变步骤一中的部分参数,具体为双氧水为30%双氧水,磷酸为85%磷酸,双氧水:丁酮=1:0.6,85%磷酸用量(占总量)8%。

61.实施例十四:

62.步骤二至四保持不变,仅仅改变步骤一中的部分参数,具体为双氧水为30%双氧水,磷酸为85%磷酸,双氧水:丁酮=1:1.5,85%磷酸用量(占总量)8%。

63.将实施例一至实施例十四的样品分别记做样品一至样品十四,采用碘量法测定样品一至样品十四中活性氧含量,结果如下表所示。

64.样品活性氧含量%

样品一11.62样品二10.02样品三10.10样品四10.03样品五12.52样品六12.43样品七12.36样品八10.56样品九10.32样品十12.15样品十一12.56样品十二12.68样品十三10.35样品十四11.02

65.由上表可知,当双氧水:丁酮=1-1.5:0.8-1.1,而85%磷酸用量(占总量)8%-12%时,样品的活性氧含量处于较高水平。通过对双氧水、丁酮和磷酸的用量进行实验,得到一个较为准确的用量范围,进而保证了活性氧含量在一个较高的范围,提高了过氧化甲乙酮的生产效率,改善了生产质量。

66.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1