一种纤维杂化体填充的聚四氟乙烯复合材料及其制备方法

1.本发明涉及高分子复合材料领域,尤其涉及一种纤维杂化体填充的聚四氟乙烯复合材料及其制备方法和应用。

背景技术:

2.随着航空、航天事业的迅速发展,对应用于高速、高温、重载等极端条件下的聚合物复合材料的摩擦学性能提出了更为苛刻的要求。以纤维作为增强相的聚合物复合材料可以大幅提升材料的力学性能,进而扩大复合材料的适用范围和使用温度。但是纤维增强的聚合物复合材料往往耐磨性不高,在摩擦磨损过程中的失效机制主要是硬质纤维的拔出和剥落,其中先后经历了纤维的变薄、破裂、移除的过程。为了改善这类材料的摩擦学性能,通常的做法是加入固体润滑剂。

3.现有技术中一般采用机械混合的方式,利用两种填料即增强相和润滑相改性聚合物材料。在上述改性过程中,所述两种填料与聚合物基体之间形成的多重界面,存在界面相容性较差的问题,显著阻碍了所述两种填料对聚合物材料性能的提升,经常得到“一加一小于二”的效果。因此,如何改善两种填料(即增强相和润滑相)与聚合物基体之间的界面相容性,让两种填料之间的协同作用得到充分发挥,同时提高聚合物复合材料的力学性能和润滑性(即减摩耐磨性能),从而扩大聚合物复合材料的应用范围,是现有技术亟需解决的问题。

技术实现要素:

4.本发明的目的在于提供一种纤维杂化体填充的聚四氟乙烯复合材料及其制备方法。本发明提供的方法,显著提高了润滑相二硫化钼和增强相玻璃纤维与聚合物基体之间的界面相容性,两种填料之间的协同作用得到充分发挥,制备的纤维杂化体填充的聚四氟乙烯复合材料的力学性能好的同时,润滑性(即减摩耐磨性能)优异。

5.为了实现上述发明目的,本发明提供以下技术方案:

6.本发明提供了一种纤维杂化体填充的聚四氟乙烯复合材料的制备方法,包括以下步骤:

7.(1)将硫源、钼源、水和玻璃纤维混合后进行水热反应,得到玻璃纤维-二硫化钼纤维杂化体;

8.(2)将所述步骤(1)得到的玻璃纤维-二硫化钼纤维杂化体和聚四氟乙烯悬浮粉混合,得到混合体;

9.(3)将所述步骤(2)得到混合体依次进行冷压成型和烧结,得到纤维杂化体填充的聚四氟乙烯复合材料。

10.优选地,所述步骤(1)中的水热反应的温度为200~240℃,水热反应的时间为20~26h。

11.优选地,所述步骤(1)中玻璃纤维-二硫化钼纤维杂化体中的玻璃纤维和二硫化钼

的质量比为(0.5~5):1。

12.优选地,所述步骤(2)中的混合后还包括:将所述混合的产物进行烘干;所述烘干的温度为100~140℃,烘干的时间为1~3h。

13.优选地,所述步骤(2)中混合体中玻璃纤维-二硫化钼纤维杂化体的质量分数≤30%。

14.优选地,所述步骤(3)中冷压成型的压力为25~60mpa。

15.优选地,所述步骤(3)中烧结的温度为350~400℃,烧结的时间为150~400min。

16.优选地,所述步骤(3)中烧结的升温方式为分阶段程序升温

17.优选地,所述分阶段程序升温的方式为第一阶段,由室温按2~3℃/min的速率升温至270~290℃;第二阶段,由270~290℃按1℃/min的速率升温至330~350℃;第三阶段,由330~350℃按0.5℃/min的速率升温至烧结的温度。

18.本发明还提供了上述技术方案所述制备方法制备得到的纤维杂化体填充的聚四氟乙烯复合材料。在本发明中,所述纤维杂化体填充的聚四氟乙烯复合材料包括聚四氟乙烯、玻璃纤维和负载在玻璃纤维表面的二硫化钼。

19.本发明提供了一种纤维杂化体填充的聚四氟乙烯复合材料的制备方法,以硫源和钼源为前驱体,通过水热反应在玻璃纤维表面自组装(原位合成)纳米级的二硫化钼,实现了润滑相二硫化钼和增强相玻璃纤维的软硬质结合,同时大幅提高所述玻璃纤维的表面粗糙度和比表面积,得到具有微纳结构的纤维杂化体即玻璃纤维-二硫化钼纤维杂化体,且其相比未处理的玻璃纤维有更高的表面粗糙度和比表面积,然后将其作为二元复合填料加入到聚四氟乙烯悬浮粉基体中进行冷压成型,在随后的烧结过程中聚四氟乙烯悬浮粉充分熔融且发生交联反应,形成的聚四氟乙烯聚合物复合材料,并且合成的纤维杂化体相比传统的力学混合的二硫化钼和玻璃纤维有更高的表面粗糙度和更大的比表面积,能显著提高其与所述聚合物树脂基体之间的界面粘接强度,从而显著提高了其与所述聚合物树脂基体之间的界面相容性,使得两种填料之间的协同作用得到充分发挥。这使得制备的纤维杂化体填充的聚四氟乙烯复合材料在具有好的力学性能的同时,减摩耐磨性能优异,并且耐热性高,从而扩大所述复合材料的应用范围。实施例的结果显示,利用本发明提供的方法制备的最佳表面接枝量的纤维杂化体填充的聚四氟乙烯复合材料,拉伸强度可达149.7mpa,断裂伸长率可达263%,在室温下摩擦系数低至0.186,磨损率低至2.41

×

10-6

mm3/nm,,在200℃时摩擦系数低至0.163,磨损率低至3.81

×

10-6

mm3/nm,所述复合材料具有较优的承载性能,同时减磨耐磨性能良好,在较宽温度范围内具有稳定的摩擦系数。

附图说明

20.图1为本发明实施例2制备的纤维杂化体填充的聚四氟乙烯复合材料的xrd谱图;

21.图2为本发明实施例2制备的纤维杂化体填充的聚四氟乙烯复合材料的红外谱图;

22.图3为本发明实施例2中所述步骤(1)中的玻璃纤维的sem图;

23.图4为本发明实施例3中制备的所述玻璃纤维-二硫化钼纤维杂化体的sem图;

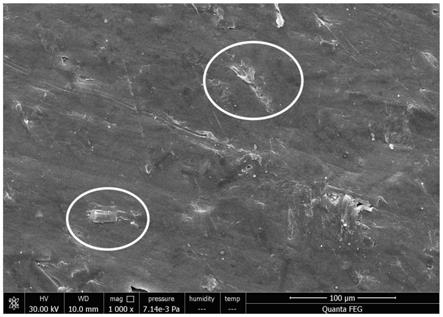

24.图5为本发明实施例2制备的纤维杂化体填充的聚四氟乙烯复合材料的sem图。

具体实施方式

25.本发明提供了一种纤维杂化体填充的聚四氟乙烯复合材料的制备方法,包括以下步骤:

26.(1)将硫源、钼源、水和玻璃纤维混合后进行水热反应,得到玻璃纤维-二硫化钼纤维杂化体;

27.(2)将所述步骤(1)得到的玻璃纤维-二硫化钼纤维杂化体和聚四氟乙烯悬浮粉混合,得到混合体;

28.(3)将所述步骤(2)得到混合体依次进行冷压成型和烧结,得到纤维杂化体填充的聚四氟乙烯复合材料。

29.在本发明中,若无特殊说明,所采用的原料均为本领域常规市售产品。

30.本发明将硫源、钼源、水和玻璃纤维混合后进行水热反应,得到玻璃纤维-二硫化钼纤维杂化体。

31.在本发明中,所述硫源优选为硫脲、硫化钠、硫化钾和硫化铵中的一种或多种。在本发明中,所述钼源优选为钼酸铵。

32.在本发明中,所述玻璃纤维在使用前优选依次进行酸处理和洗涤。

33.在本发明中,所述酸处理的方式优选为采用由体积比为1:1的质量分数为37%的盐酸和质量分数为68%的硝酸水溶液组成的混合溶液清洗。在本发明中,所述酸处理过程中,玻璃纤维表面的杂质被除去,使玻璃表面光滑,有利于后续水热反应的进行。

34.在本发明中,所述洗涤的方式优选为采用蒸馏水洗涤至中性。

35.在本发明中,所述硫源、钼源、水和玻璃纤维的混合方式优选为将硫源、钼源和水混合后搅拌,得到混合溶液;将所述混合溶液和玻璃纤维混合。

36.在本发明中,所述搅拌的时间优选为15~30min。本发明对所述搅拌的速率没有特殊的限制,实现各组分溶解且混合均匀即可。

37.在本发明中,所述水热反应的温度优选为200~240℃,更优选为210~230℃。本发明将水热反应的温度控制在上述范围内,有利于控制所述水热反应体系的压力,避免反应温度过高会使合成的mos2生长过快,无法得到纳米尺寸的二硫化钼,同时避免反应温度过低会使生产的二硫化钼易碎,不利于收集,从而实现提高所述玻璃纤维表面粗糙度和比表面积。

38.在本发明中,所述水热反应的时间优选为20~26h,更优选为22~25h。本发明将水热反应的时间控制在上述范围内,以控制水热反应形成的二硫化钼生长过程,得到纳米尺寸的二硫化钼,从而实现提高所述玻璃纤维表面粗糙度和比表面积。

39.水热反应完成后,本发明优选将所述水热反应的产物依次进行洗涤和干燥,得到玻璃纤维-二硫化钼纤维杂化体。

40.本发明对所述洗涤的方式没有特殊的限制,实现除去杂质,得到较纯净玻璃纤维-二硫化钼纤维杂化体的目的即可。在本发明中,所述干燥的温度优选为80~120℃,更优选为90~110℃。在本发明中,所述干燥的时间优选为22~26h,更优选为23~25h。

41.在本发明中,所述玻璃纤维-二硫化钼纤维杂化体中的玻璃纤维和二硫化钼的质量比优选为(0.5~5):1,更优选为(0.8~4.5):1。在本发明的实施例中,所述玻璃纤维-二硫化钼纤维杂化体中的玻璃纤维和二硫化钼的质量比可具体为4:1、2:1或1:1。本发明将玻

璃纤维-二硫化钼纤维杂化体中的玻璃纤维和二硫化钼的质量比控制在上述范围内,有利于调整玻璃纤维表面的二硫化钼的分布状态,得到表面粗糙度和比表面积高的软质润滑层二硫化钼和硬质纤维层玻璃纤维相结合的具有微纳结构的玻璃纤维-二硫化钼纤维杂化体。

42.得到玻璃纤维-二硫化钼纤维杂化体后,本发明将所述玻璃纤维-二硫化钼纤维杂化体和聚四氟乙烯悬浮粉混合,得到混合体。

43.在本发明中,所述混合的方式优选为机械搅拌混合。在本发明中,所述混合的温度优选为0~20℃,更优选为0~10℃。本发明将混合的温度控制在上述范围内,有利于各组分混合的更均匀,避免温度过高会使聚四氟乙烯发生团聚。

44.混合完成后,本发明优选将所述混合的产物进行烘干,得到混合体。

45.在本发明中,所述烘干的温度优选为100~140℃,更优选为110~130℃。在本发明中,所述烘干的时间为1~3h,更优选为1.5~2.5h。本发明将烘干的温度和时间控制在上述范围内,有利于除去多余的水分。

46.在本发明中,所述混合体中玻璃纤维-二硫化钼纤维杂化体的质量分数优选≤30%,更优选为5~25%,进一步优选为8~15%。本发明将混合体中玻璃纤维-二硫化钼纤维杂化体的质量分数控制在上述范围内,有利于实现较好的玻璃纤维-二硫化钼纤维杂化体对后续形成的聚四氟乙烯聚合物树脂的改性效果,避免所述杂化体的质量分数过低会使改性效果不明显,同时避免质量分数过高而导致后续无法冷压成型。

47.得到混合体后,本发明将所述混合体依次进行冷压成型和烧结,得到纤维杂化体填充的聚四氟乙烯复合材料。

48.在本发明中,所述冷压成型的温度优选为室温。在本发明中,所述冷压成型的压力优选为25~60mpa,更优选为30~55mpa。本发明将冷压成型的压力控制在上述范围内,有利于后续得到力学性能好的所述复合材料,避免压力过低会使所述复合材料的密度过低,力学性能下降。在本发明中,所述冷压成型的模具优选根据样品尺寸大小选择。

49.在本发明中,所述烧结的温度优选为350~400℃,更优选为355~390℃。在本发明中,所述烧结的时间优选为150~400min,更优选为170~350min。在本发明中,所述烧结的时间优选根据样品尺寸大小调整。本发明将烧结的温度和时间控制在上述范围内,有利于所述混合体中的聚四氟乙烯悬浮粉充分熔融且发生交联反应,同时调整烧结结束后重结晶形成的聚四氟乙烯聚合物树脂的分子量大小和结晶度,协同两种填料之间的协同作用,显著提高所述纤维杂化体填充的聚四氟乙烯复合材料的力学性能、润滑性(即减摩耐磨性能)和耐热性,从而扩大所述复合材料的应用范围。

50.在本发明中,所述烧结的升温方式为分阶段程序升温。在本发明中,所述分阶段程序升温的方式优选为:第一阶段,由室温按2~3℃/min的速率升温至270~290℃;第二阶段,由270~290℃按1℃/min的速率升温至330~350℃;第三阶段,由330~350℃按0.5℃/min的速率升温至烧结的温度。本发明在烧结过程中,采用分阶段程序升温的方式,有利于控制温度,避免冲温,同时有利于所述混合体中的聚四氟乙烯悬浮粉充分熔融且发生交联反应,以调整烧结结束后重结晶形成的聚四氟乙烯聚合物树脂的分子量大小和结晶度,最大限度的发挥两种填料之间的协同作用,显著提高所述纤维杂化体填充的聚四氟乙烯复合材料的力学性能、润滑性(即减摩耐磨性能)和耐热性,从而扩大所述复合材料的应用范围。

51.烧结完成后,本发明优选将所述烧结的产物依次进行冷却和脱模,得到纤维杂化体填充的聚四氟乙烯复合材料。

52.在本发明中,所述冷却的方式优选为自然冷却。本发明对所述脱模的方式没有特殊的限制,采用本领域公知的技术方案即可。

53.本发明提供的方法,显著提高了两种填料二硫化钼和玻璃纤维与聚合物基体之间的界面相容性,两种填料之间的协同作用得到充分发挥,

54.本发明还提供了上述技术方案所述制备方法制备得到的纤维杂化体填充的聚四氟乙烯复合材料。在本发明中,所述纤维杂化体填充的聚四氟乙烯复合材料包括,分散于所述聚四氟乙烯中的玻璃纤维,以及负载在所述玻璃纤维表面的二硫化钼。

55.本发明提供的纤维杂化体填充的聚四氟乙烯复合材料的力学性能好的同时,润滑性(即减摩耐磨性能)优异。

56.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

57.实施例1

58.一种纤维杂化体填充的聚四氟乙烯复合材料的制备方法

59.(1)在磁力搅拌下用100ml蒸馏水溶解0.85g硫脲和0.99g钼酸铵,搅拌20min得到混合溶液,然后将所述混合溶液和3.57g玻璃纤维混合,转移到250ml反应釜后在220℃进行水热反应24h,将所述水热反应的黑色的产物洗涤数次后在100℃下干燥24h得到玻璃纤维-二硫化钼纤维杂化体;

60.所述玻璃纤维由市售玻璃纤维产品先用体积比为1:1的质量分数为37%的盐酸和质量分数为68%的硝酸水溶液组成的混合溶液清洗后再用蒸馏水洗涤至中性得到;

61.所述玻璃纤维-二硫化钼纤维杂化体中的玻璃纤维和二硫化钼的质量比为4:1;

62.(2)将所述步骤(1)得到的玻璃纤维-二硫化钼纤维杂化体和聚四氟乙烯悬浮粉在0℃下机械搅拌混合后,在120℃下进行烘干2h,得到混合体;

63.所述混合体中玻璃纤维-二硫化钼纤维杂化体的质量分数为10%;

64.(3)将所述步骤(2)得到混合体根据样品尺寸大小选用不同模具在30mpa下冷压成型,随后放入烧结炉中,按分阶段程序升温至烧结的温度360℃,根据样品尺寸大小保温烧结180min,然后将烧结的产物自然冷却后脱模得到纤维杂化体填充的聚四氟乙烯复合材料;经带密度配件的分析天平用排水法检测所述复合材料的密度为2.25g/cm3;

65.所述分阶段程序升温的方式为:第一阶段,由室温按2℃/min的速率升温至280℃;第二阶段,由280℃按1℃/min的速率升温至340℃;第三阶段,由340℃按0.5℃/min的速率升温至烧结的温度360℃。

66.检测一:力学性能

67.将实施例1制备的所述纤维杂化体填充的聚四氟乙烯复合材料经力学加工成国标指定尺寸在万能试验机上进行力学性能测试,检测其拉伸强度和断裂伸长率,其中拉伸样品为长度为80mm的哑铃型样品,具体结果见表1。

68.检测二:摩擦学性能

69.将实施例1制备的所述纤维杂化体填充的聚四氟乙烯复合材料与gcr15(aisi52100)的钢销作为摩擦配副,滑移线速度为0.5m/s,滑行距离2km,附加载荷为10n,摩擦系数由摩擦试验机自动记录,为整个滑动过程的平均值。磨损率k按下式计算k=(

△

v)/(f

·

s),其中

△

v为磨损体积(mm3),f为载荷(n),s为总滑动距离(m)。分别测试了实施例1制备的所述纤维杂化体填充的聚四氟乙烯复合材料在室温和200℃下的摩擦系数和磨损率,具体结果见表1。

70.实施例2

71.一种纤维杂化体填充的聚四氟乙烯复合材料的制备方法

72.(1)在磁力搅拌下用100ml蒸馏水溶解1.71g硫脲和1.98g钼酸铵,搅拌20min得到混合溶液,然后将所述混合溶液和3.57g玻璃纤维混合,转移到250ml反应釜后在220℃进行水热反应24h,将所述水热反应的黑色的产物洗涤数次后在100℃下干燥24h得到玻璃纤维-二硫化钼纤维杂化体;

73.所述玻璃纤维由市售玻璃纤维产品先用体积比为1:1的质量分数为37%的盐酸和质量分数为68%的硝酸水溶液组成的混合溶液清洗后再用蒸馏水洗涤至中性得到;

74.所述玻璃纤维-二硫化钼纤维杂化体中的玻璃纤维和二硫化钼的质量比为2:1;

75.(2)将所述步骤(1)得到的玻璃纤维-二硫化钼纤维杂化体和聚四氟乙烯悬浮粉在0℃下机械搅拌混合后,在120℃下进行烘干2h,得到混合体;

76.所述混合体中玻璃纤维-二硫化钼纤维杂化体的质量分数为10%;

77.(3)将所述步骤(2)得到混合体根据样品尺寸大小选用不同模具在40mpa下冷压成型,随后放入烧结炉中,按分阶段程序升温至烧结的温度370℃,根据样品尺寸大小保温烧结240min,然后将烧结的产物自然冷却后脱模得到纤维杂化体填充的聚四氟乙烯复合材料;经带密度配件的分析天平用排水法检测所述复合材料的密度为2.25g/cm3;

78.所述分阶段程序升温的方式为:第一阶段,由室温按2℃/min的速率升温至280℃;第二阶段,由280℃按1℃/min的速率升温至340℃;第三阶段,由340℃按0.5℃/min的速率升温至烧结的温度370℃。

79.分别按照与实施例1中相同的方法检测实施例2制备的纤维杂化体填充的聚四氟乙烯复合材料的力学性能和摩擦学性能,具体结果见表1。

80.图1为实施例2制备的纤维杂化体填充的聚四氟乙烯复合材料的xrd谱图,由图1可知,实施例2制备的所述复合材料的衍射峰的峰位与纯聚四氟乙烯的峰位基本相同,均为18

°

左右,未检测出其它结晶物衍射峰,说明实施例2制备的所述复合材料不含有其它有机组分。

81.图2为实施例2制备的纤维杂化体填充的聚四氟乙烯复合材料的红外谱图,由图2可知,位于1201cm-1

和1148cm-1

的特征峰归属于c-f的不对称伸缩振动和对称伸缩振动峰,这是聚四氟乙烯的特征吸收峰,说明实施例2制备的所述复合材料中含有聚四氟乙烯。

82.图3为实施例2中所述步骤(1)中的玻璃纤维的sem图,由图3可知,实施例2中所述步骤(1)中的玻璃纤维原料的表面十分光滑。

83.图5为实施例2制备的纤维杂化体填充的聚四氟乙烯复合材料的sem图,由图5中画白色圈部分可知,实施例2制备的所述复合材料中的玻璃纤维-二硫化钼纤维杂化体与基体聚合物贴合的紧密。

84.实施例3

85.一种纤维杂化体填充的聚四氟乙烯复合材料的制备方法

86.(1)在磁力搅拌下用100ml蒸馏水溶解3.41g硫脲和3.95g钼酸铵,搅拌20min得到混合溶液,然后将所述混合溶液和3.57g玻璃纤维混合,转移到250ml反应釜后在220℃进行水热反应24h,将所述水热反应的黑色的产物洗涤数次后在100℃下干燥24h得到玻璃纤维-二硫化钼纤维杂化体;

87.所述玻璃纤维由市售玻璃纤维产品先用体积比为1:1的质量分数为37%的盐酸和质量分数为68%的硝酸水溶液组成的混合溶液清洗后再用蒸馏水洗涤至中性得到;

88.所述玻璃纤维-二硫化钼纤维杂化体中的玻璃纤维和二硫化钼的质量比为1:1;

89.(2)将所述步骤(1)得到的玻璃纤维-二硫化钼纤维杂化体和聚四氟乙烯悬浮粉在0℃下机械搅拌混合后,在120℃下进行烘干2h,得到混合体;

90.所述混合体中玻璃纤维-二硫化钼纤维杂化体的质量分数为10%;

91.(3)将所述步骤(2)得到混合体根据样品尺寸大小选用不同模具在50mpa下冷压成型,随后放入烧结炉中,按分阶段程序升温至烧结的温度380℃,根据样品尺寸大小保温烧结300min,然后将烧结的产物自然冷却后脱模得到纤维杂化体填充的聚四氟乙烯复合材料;经带密度配件的分析天平用排水法检测所述复合材料的密度为2.26g/cm3;

92.所述分阶段程序升温的方式为:第一阶段,由室温按2℃/min的速率升温至280℃;第二阶段,由280℃按1℃/min的速率升温至340℃;第三阶段,由340℃按0.5℃/min的速率升温至烧结的温度380℃。

93.图4为实施例3中制备的所述玻璃纤维-二硫化钼纤维杂化体的sem图,对比图3和4可知,实施例3中制备的所述玻璃纤维-二硫化钼纤维杂化体中玻璃纤维已完全被合成的二硫化钼所覆盖,这使得实施例3中所述纤维杂化体相比玻璃纤维原料有了更大的比表面积和表面粗糙度。

94.分别按照与实施例1中相同的方法检测实施例3制备的纤维杂化体填充的聚四氟乙烯复合材料的力学性能和摩擦学性能,具体结果见表1。

95.表1实施例1~3制备的纤维杂化体填充的聚四氟乙烯复合材料的力学性能和摩擦学性能

96.[0097][0098]

由实施例和表1可知,本发明制备的所述复合材料,拉伸强度可达149.7mpa,断裂伸长率可达263%,在室温下摩擦系数低至0.186,磨损率低至2.41

×

10-6

mm3/nm,,在200℃时摩擦系数低至0.163,磨损率低至3.81

×

10-6

mm3/nm,所述复合材料具有较优的承载性能,同时减磨耐磨性能良好,在较宽温度范围内具有稳定的摩擦系数。本发明提供的方法,显著提高了两种填料二硫化钼和玻璃纤维与聚合物基体之间的界面相容性,两种填料之间的协同作用得到充分发挥,制备的纤维杂化体填充的聚四氟乙烯复合材料的力学性能好的同时,润滑性(即减摩耐磨性能)优异。

[0099]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1