1.本发明属于高性能、多功能性热界面材料技术领域,涉及通过一锅法共混工艺制备导热弹性体技术领域,特别是涉及一种高导热自修复热界面材料及其制备方法。

背景技术:2.近年来,随着gpu、人工智能计算和云计算等的发展,微处理器正朝着小体积化、高集成度、高功率化方向发展。微处理器的热管理问题成为提高其精度和可靠性的瓶颈问题。当前的数据中心每年消耗超过200tw h的电力,但是,超过总电量的50%用于消除余热,而不是用于数据存储或计算。实现高导热性能的关键在于如何降低填料-填料、填料-聚合物基体(r

bulk

)、tim-基板(r

contact

)间的界面声子传导不匹配,减小体系的总热阻(r

total

)。

3.r

total

=r

contact

+r

bulk

=r

contact

+blt/κ

bulk

4.近年来,由导热填料与聚合物经过混合脱泡加工制成导热凝胶的研究很多,通过对粉体改性减少声子散射是一个重要手段。中国发明专利cn 113881103 a公开了一种铝粉表面改性方法、改性铝粉及其应用。相较于未改性铝粉,由改性后的铝粉制成的导热硅脂的导热系数并无明显改善。这主要是因为,填料改性完成后的富集过程使其再次发生团聚,导致其在和聚合物基体共混过程中分散不均,造成本征导热系数、接触热阻改善不明显。而且,铝粉改性过程对环境污染较大、制备周期变长。中国发明专利cn 113234422 a公开了一种聚硫辛酸基热界面材料及其制备方法,聚硫辛酸弹性体中大量的羧基和导热填料表面的羟基、羧基等形成氢键,从而整体提高了复合材料的机械性能和导热性能。但是,导热填料铝粉表面的极性基团较少,其导热系数可达2.028w/(mk),并且未考虑到接触热阻对体系导热性能的影响。因此,寻找一种新型的提高填料-填料和填料-聚合物粘结强度来降低界面热阻是未来解决复合材料导热系数较低的重要手段之一。同时,在实际应用过程中,基板、芯片和热界面材料之间的不同热膨胀系数可能会致使热界面材料在表面或内部产生裂缝,从而严重损伤其散热能力。

技术实现要素:5.赋予导热弹性体自修复性能可有效提高热界面材料的使用寿命,同时,对导热填料的界面原位改性可有效改善热界面材料的导热性能。为了改善现有技术的不足,本发明的目的在于提供一种高导热自修复热界面材料及其制备方法。具体方案如下:

6.本发明第一方面提供一种高导热自修复热界面材料,所述高导热自修复热界面材料包括如下原料:含有羧酸官能团的聚合物、导热填料、金属氧化物和/或碱金属盐;

7.所述金属氧化物能够与含有羧酸官能团的聚合物中的羧酸基团反应生成羧酸盐;

8.所述碱金属盐能够与含有羧酸官能团的聚合物中的羧酸基团反应生成羧酸盐。

9.进一步地,所述含有羧酸官能团的聚合物为聚硫辛酸、羧酸基聚硅氧烷、羧酸基液体丁腈橡胶或羧酸基液体聚丁二烯橡胶。

10.进一步地,所述导热填料为金属导热填料;

11.所述金属氧化物为氧化锌和/或氧化镁;

12.所述碱金属盐为碳酸氢钠、碳酸钠、碳酸钙和氢氧化钠中的一种或几种;

13.优选地,所述金属导热填料为铝粉、氧化铝和纳米银粉中的一种或几种;

14.优选地,所述导热填料、金属氧化物和碱金属盐的粒径为0.1-100μm;

15.优选地,所述导热填料、金属氧化物和碱金属盐的粒径为2-20μm。

16.进一步地,所述含有羧酸官能团的聚合物中羧酸基团与金属氧化物和/或碱金属盐的摩尔比为1:(0.2~2);

17.所述导热填料的用量为含有羧酸官能团的聚合物、导热填料、金属氧化物和/或碱金属盐总质量的50%~95%。

18.进一步地,所述羧酸基聚硅氧烷、羧酸基液体丁腈橡胶、羧酸基液体聚丁二烯橡胶分别由聚硅氧烷、液体丁腈橡胶、液体聚丁二烯橡胶经自由基化学接枝改性制得,具体为:将聚硅氧烷、液体丁腈橡胶或液体聚丁二烯橡胶与单体、光引发剂混合均匀,进行接枝改性反应;

19.所述单体为含巯基和羧酸基团的化合物或含乙烯基和羧酸基团的化合物。

20.进一步地,所述含巯基和羧酸基团的化合物的化学式为sh-r1-cooh,所述r1为碳原子数为2-30的直链或支链烷基;

21.所述含乙烯基和羧酸基团的化合物化学式为ch2=ch-r2-cooh,所述r2为碳原子总数为0-28的直链或支链烷基;

22.优选地,所述含巯基和羧酸基团的化合物为巯基乙酸、巯基丙酸和巯基十一酸中的一种或多种;

23.优选地,所述含乙烯基和羧酸基团的化合物为甲基丙烯酸和十一烯酸中的一种或多种;

24.所述单体为含巯基和羧酸基团的化合物时,所采用的引发剂为自由基光引发剂;

25.所述单体为含乙烯基和羧酸基团的化合物时,所采用的引发剂为过氧化物引发剂;

26.优选地,所述自由基光引发剂为2-羟基-2-甲基-1-苯基丙酮、1-羟基环己基苯基甲酮、2

‑ꢀ

甲基-2-(4-吗啉基)-1-[4-(甲硫基)苯基]-1-丙酮、2,4,6-三甲基苯甲酰基-二苯基氧化膦、2,4,6-三甲基苯甲酰基苯基膦酸乙酯、2-二甲氨基-2-苄基-1-[4-(4-吗啉基)苯基]-1-丁酮、2-羟基-2-甲基

ꢀ‑

1-[4-(2-羟基乙氧基)苯基]-1-丙酮和苯甲酰甲酸甲酯中的一种或多种;

[0027]

优选地,所述过氧化物引发剂为过氧化苯甲酸叔丁基、过氧化二异丙苯、过氧化二苯甲酰、2,4-二氯过氧化苯甲酰、过氧化二叔丁基和二-(叔丁基过氧化异丙基)苯中的一种或多种;

[0028]

优选地,所述引发剂为自由基光引发剂时,所述接枝改性反应的温度为常温,反应时间为0.5~4h;

[0029]

优选地,所述引发剂为过氧化物引发剂时,所述接枝改性反应的温度为80~200℃,反应时间为0.5~4h;

[0030]

所述接枝改性反应的反应机理如图7所示。

[0031]

本发明第二方面提供一种高导热自修复热界面材料的制备方法,具体地:

[0032]

a.当所述含有羧酸官能团的聚合物为聚硫辛酸时,包括如下步骤:向含有羧酸官能团的聚合物中加入导热填料和金属氧化物和/或碱金属盐共混物、交联剂,搅拌反应,反应结束后,冷却至室温,即得高导热自修复热界面材料;

[0033]

b.当所述含有羧酸官能团的聚合物为羧酸基聚硅氧烷、羧酸基液体丁腈橡胶或羧酸基液体聚丁二烯橡胶时,包括如下步骤:

[0034]

(1)向含有羧酸官能团的聚合物中加入导热填料和金属氧化物和/或碱金属盐共混物,搅拌反应;

[0035]

(2)将反应温度调为室温,向步骤(1)反应体系中加入催化剂,搅拌反应,得到共混材料;

[0036]

(3)将步骤(2)所得共混材料固化,即得高导热自修复热界面材料。

[0037]

进一步地,当所述含有羧酸官能团的聚合物为聚硫辛酸时,所述搅拌反应的温度为100~ 200℃,搅拌反应的时间为5~60min;

[0038]

当所述含有羧酸官能团的聚合物为羧酸基聚硅氧烷、羧酸基液体丁腈橡胶或羧酸基液体聚丁二烯橡胶时,

[0039]

步骤(1)中所述搅拌反应的温度为100~200℃,搅拌反应的时间为5~60min;

[0040]

步骤(2)中所述搅拌反应的时间为5~120min;

[0041]

步骤(3)中所述固化的温度为30~200℃,时间为0.5~4h。

[0042]

进一步地,所述导热填料和金属氧化物和/或碱金属盐共混物的制备是在行星搅拌机或高速混料机里完成:在常温下搅拌10-120min,转速为500-3000rpm。

[0043]

进一步地,所述交联剂选自1,4-二异丙烯基苯、1,3-二异丙烯基苯、对苯二甲酸二烯丙酯、间苯二甲酸二烯丙酯、2-甲基-1-苯基丙烯、4-甲基苯乙烯、4-异丙烯基甲苯和n,n

’‑

亚甲基双丙烯酰胺中的一种或多种;

[0044]

所述催化剂选自过氧化苯甲酸叔丁基、过氧化二异丙苯、过氧化二苯甲酰、2,4-二氯过氧化苯甲酰、过氧化二叔丁基和二-(叔丁基过氧化异丙基)苯中的一种或多种。

[0045]

本发明的有益效果为:

[0046]

本发明提供的高导热自修复热界面材料具有高导热率(1.5-10w/mk)、低接触热阻(0.05

ꢀ‑

3.0k

·

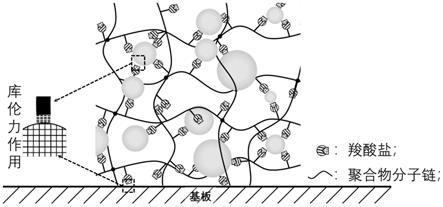

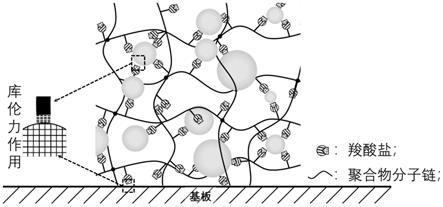

cm2·w–1),在80℃修复12h后即可实现力学性能和导热性能的基本恢复,该热界面材料兼具优异导热性能和自修复功能的主要原因是:体系中羧酸基团和金属氧化物和/或碱金属盐之间的原位反应形成羧酸盐以实现原位反应性增容:(1)聚硫辛酸的羧酸基团和金属氧化物和/或碱金属盐可原位反应形成羧酸盐,羧酸盐及时与剪切破碎的导热填料形成配位作用,其既可阻止填料的二次团聚,改善填料的分散,又可有效构建聚合物基体-填料相互作用,提高复合材料的导热系数;(2)羧酸盐和金属基板之间亦可形成库仑力作用,赋予导热弹性体以低接触热阻;(3)聚合物基体-填料之间的库伦力、聚合物基体-聚合物基体之间的金属盐键均为可逆键,在一定温度下即可断裂-重组,赋予弹性体以优异的自修复能力。其主要原理图如图1所示。此外,本发明通过一锅法共混工艺制备高导热自修复热界面材料,制备工艺简单,赋形容易。

附图说明

[0047]

图1为高导热自修复热界面材料兼具优异导热性能和自修复功能的原理图。

[0048]

图2为对比例1、实施例1和实施例4所制备的样品的红外光谱曲线。

[0049]

图3为实施例3制得的样品低温淬断面的扫描电镜照片。

[0050]

图4为对比例1制得的样品低温淬断面的扫描电镜照片。

[0051]

图5为实施例3的自修复不同时间的偏光显微镜照片。

[0052]

图6为实施例3的自修复不同时间的拉伸曲线图。

[0053]

图7为聚硅氧烷、液体丁腈橡胶或液体聚丁二烯橡胶与单体、光引发剂接枝改性反应的反应机理,其中,所示括号内为链节重复单元。

具体实施方式

[0054]

为了更清楚地理解本发明,现参照下列实施例及附图进一步描述本发明。实施例仅用于解释而不以任何方式限制本发明。实施例中,各原始试剂材料均可商购获得,未注明具体条件的实验方法为所属领域熟知的常规方法和常规条件,或按照仪器制造商所建议的条件。

[0055]

实施例1

[0056]

(1)将粒径20um的铝粉(78.4g)、粒径2um的氧化锌(3.6g)在行星搅拌机里1000rpm 转速下搅拌10min,然后取出共混铝粉/氧化锌备用;

[0057]

(2)将反应温度提高到150℃,向装配有机械搅拌装置、回流冷凝管和惰性保护装置的圆底烧瓶中加入30g硫辛酸,然后依次加入上述共混铝粉/氧化锌填料和0.18g n,n

’‑

亚甲基双丙烯酰胺,并搅拌10min,得到导热弹性体;

[0058]

(3)将步骤(2)中得到的混合物倒入不同尺寸的聚四氟乙烯模具中,冷却、脱模,得到不同尺寸样品备用。

[0059]

实施例2

[0060]

除步骤(1)中粒径20um的铝粉(78.4g)、粒径2um的氧化锌(3.6g)更换为粒径20um 的铝粉(84g)、粒径2um的氧化锌(6g),其余均与实施例1相同。

[0061]

实施例3

[0062]

除步骤(1)中粒径20um的铝粉(78.4g)、粒径2um的氧化锌(3.6g)更换为粒径20um 的铝粉(89.6g)、粒径2um的氧化锌(8.4g),其余均与实施例1相同。

[0063]

实施例4

[0064]

除步骤(1)中粒径20um的铝粉(78.4g)更换为粒径20um的铝粉(302.4g),其余均与实施例1相同。

[0065]

实施例5

[0066]

除步骤(1)中粒径20um的铝粉(78.4g)、粒径2um的氧化锌(3.6g)更换为粒径20um 的铝粉(302.4g)、粒径2um的氧化镁(4.2g),其余均与实施例1相同。

[0067]

实施例6

[0068]

(1)将粒径20um的铝粉(225g)、粒径2um的氧化锌(2.6786g)在2.0l的双行星搅拌机里1000rpm转速下搅拌10min,然后取出共混铝粉/氧化锌,备用;

[0069]

向连接机械搅拌装置的烧杯中加入粘度1000mps、含乙烯基量2.3%的侧链乙烯基硅油(100g),巯基丙酸(7.5g),光引发剂2,2-二甲氧基-2-苯基苯乙酮(0.215g),在常温下搅拌15min;将上述混合物放置在紫外环境中,继续搅拌反应30min后获得羧酸基团改性硅

油,备用。

[0070]

(2)将步骤(1)所制备的羧酸基团改性硅油(22.3214g)、所制备共混铝粉/氧化锌填料,在真空度为-90.0kpa、130℃下,以50rpm的速度,搅拌2.0h。

[0071]

(3)降温至室温,然后加入过氧化二异丙苯(0.02g)。在真空度-90.0kpa下,以100rpm 的速度,继续搅拌2.0h,得到导热凝胶。

[0072]

(4)将步骤(3)得到导热凝胶模压成型后,在150℃下加热2h,最后所得到的有机硅热界面材料按照需要裁出不同尺寸的样条。

[0073]

对比例1

[0074]

(1)将反应温度提高到150℃,向装配有机械搅拌装置、回流冷凝管和惰性保护装置的圆底烧瓶中加入30g硫辛酸,然后依次加入0.18gn,n

’‑

亚甲基双丙烯酰胺和70g粒径20um 的铝粉,并搅拌10min;

[0075]

(2)将步骤(1)中得到的混合物倒入不同尺寸的聚四氟乙烯模具中,冷却、脱模,得到不同尺寸样品备用。

[0076]

对比例2

[0077]

(1)将商品化产品道康宁sylgard 184的a组分70g,b组分5g,粒径20um的铝粉 175g加入2.0l的双行星搅拌机。在真空度为-90.0kpa下,以50rpm的速度,搅拌2.0h,得到导热凝胶。

[0078]

(2)将步骤(1)得到导热凝胶模压成型后,在120℃下加热2h,最后将得到的材料按照需求裁剪为不同尺寸样品。

[0079]

对比例3

[0080]

(1)将商品化产品道康宁sylgard 184的a组分58.35g,b组分4.15g,粒径2um的氧化锌12.5g,粒径20um的铝粉175g加入2.0l的双行星搅拌机。在真空度为-90.0kpa下,以50rpm的速度,搅拌2.0h,得到导热凝胶。

[0081]

(2)将步骤(1)得到导热凝胶模压成型后,在120℃下加热2h,最后将得到的材料按照需求裁剪为不同尺寸样品。

[0082]

对比例4

[0083]

除步骤(1)中粒径2um的氧化锌12.5g更换为粒径2um的氧化镁6.25g,其余均与对比例3相同。

[0084]

1.热界面材料的红外光谱和扫描电镜图

[0085]

图2是对比例1、实施例1和实施例4所制备的样品的红外光谱曲线。从图中可以看到,相较于未添加氧化锌的对比例1,在实施例1和实施例4红外光谱上的1593cm-1

和152cm-1

位置出现两个明显的新峰,这是因为羧酸基团和氧化锌之间的原位反应生成羧酸锌盐;同时,此处峰强也随着氧化锌添加量的增加而逐渐增加,以上实验结果有力地证明了羧酸锌盐键的形成。

[0086]

图3和图4分别是实施例3和对比例1制得的样品低温淬断面的扫描电镜照片。对比对比例1(图4)和实施例3(图3)的扫描电镜图,实施例4所制备的样品的淬断面整体很平整,而且聚合物基体和填料两相之间基本观察不到界面;而对比例1所制备的样品,其淬断面明显观察到由于填料脱落所导致的“凹坑”,而且聚合物基体和填料两相之间明显存在宽宽的“沟壑”。此外,整体来说,实施例3所制备的样品填料粒径要小于对比例1。造成上述差异的

主要原因是羧酸基团和氧化锌的原位反应:(1)原位生成的羧酸盐键可以显著改善导热填料和聚合物基体之间的界面相容性;(2)羧酸盐键的形成和填料的剪切分散是动态且同时发生的,所以导热填料铝粉的分散明显变好。

[0087]

2.测试实施例1~6、对比例1~4所得热界面材料的导热系数、接触热阻和在80℃修复 12h后力学性能修复效率。

[0088]

测试方法:

[0089]

(1)导热性能测试:

[0090]

稳态法测定垂直方向导热的标准试验方法,测试仪器为lw-9389tim电阻电导率测量仪,具体步骤为:分别将三种不同厚度的热界面复合材料放置于仪表棒之间,通过组件建立稳定的热流,测量得到热阻r

total

与厚度blt的关系,根据线形拟合得到热界面材料的导热系数κ

tim

和接触热阻r

contact

:

[0091]rtotal

=r

contact

+blt/κ

tim

[0092]

(2)自修复性能测试

[0093]

用手术刀将样条从中间切断,然后立即将切口拼接在一起;然后将样品放置在80℃下进行自修复,每隔一段时间取样,分别以偏光显微镜观察其表面伤口的修复情况和利用万能拉伸试验机测试其的应力-应变曲线(拉伸速率为3mm/min)。自修复效率(η)分别用拉伸强度来评价其自愈合性能,η定义如下:

[0094]

拉伸强度自修复效率:

[0095]

其中σo和σh分别表示试样未割断前和修复后的拉伸强度。

[0096]

实施例1~6、对比例1~4所得热界面材料的导热系数、接触热阻和在80℃修复12h后力学性能修复效率的结果如表1所示。

[0097]

在本发明中,利用羧酸盐和导热填料、散热器之间的库仑力作用可以减少声子散射,从而提高热界面材料的导热系数、降低热源-tim-散热器导热通路之间的界面接触热阻。对比对比例1和实施例1~3的导热性能(表1)可知,随着氧化锌添加量的增大(实施例3>实施例2>实施例1>对比例1),所制备的热界面材料的导热系数逐渐增加(实施例3>实施例2>实施例1>对比例1),而界面接触热阻逐渐降低(对比例1<实施例3<实施例2<实施例1)。

[0098]

另一方面,本发明所设计的热界面材料中的羧酸盐-导热填料间的库伦力作用是热可逆的,在一定温度作用下即可断裂-重组,因此赋予了其优异的自修复性能。相较于未添加氧化锌的对比例1,实施例1~3的自修复效率明显提高。图5和图6分别是实施例3的自修复不同时间的偏光显微镜照片和拉伸曲线图。从自修复不同时间的偏光显微镜照片(图5)和拉伸曲线图(图6)均可以看出,实施例3所制备热界面材料的自修复效果随着修复时间的延长而逐渐提高。从图5中上观察到裂缝的逐渐消失,从图6中表现为断裂伸长率和拉伸强度的的逐渐提高。

[0099]

总之,上述成果(导热系数和自修复能力的提高、界面接触热阻的降低)主要是利用羧酸盐和填料/散热器之间所产生的库伦力作用产生的。类似的现象在利用其他羧酸盐所制备的热界面材料体系中也能观察得到,如实施例5。为了更充分的说明该基本原理,对比对比例2 和对比例3、对比例4三者之间的性能可以发现,尽管在对比例3和对比例4中也

添加了氧化锌或氧化镁,但是由于不能形成羧酸盐以及相应的羧酸盐-填料/散热器库伦力作用,二者的导热性能和自修复功能均和对比例2无异。

[0100]

表1

[0101][0102]

本发明通过上述实施例来说明本发明提供的低迟滞导热凝胶及其制备的工艺方法,但本发明并不局限于上述工艺步骤,即不意味着本发明必须依赖上述工艺步骤才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明所选用原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。