用于制备苯乙烯和环氧丙烷的集成方法和装置与流程

用于制备苯乙烯和环氧丙烷的集成方法和装置

发明领域

1.本发明涉及用于制备苯乙烯和环氧丙烷的集成方法和集成装置,其中苯乙烯生产量与环氧丙烷生产量的比率可以改变。

2.发明背景

3.从现有技术已知使用所谓的po-sm工艺来联合生产苯乙烯和环氧丙烷,其中用空气将乙基苯氧化成乙基苯氢过氧化物,然后在环氧化催化剂的存在下与丙烯反应以得到1-苯基乙醇和环氧丙烷。然后将1-苯基乙醇脱水成苯乙烯。由于po-sm工艺的环氧化反应产生等摩尔量的1-苯基乙醇和环氧丙烷,因此苯乙烯生产的生产速度和环氧丙烷的生产速度不可避免地相关,并且苯乙烯生产量与环氧丙烷生产量的比率不能改变。当对苯乙烯和对环氧丙烷的市场需求不相同时,这是一个严重的缺点,因为生产速度不能与市场需求相匹配。

4.通过乙基苯脱氢独立生产苯乙烯在现有技术中是众所周知的,并且已经对若干方法进行了工业化。ullmann’s encyclopedia of industrial chemistry,在线版本,第34卷529-544页,doi 10.1002/14356007.a25_329.pub2,特别是532-534页进行了概述。可以通过所谓的hppo工艺独立生产环氧丙烷,其中在钛沸石催化剂的存在下用过氧化氢将丙烯环氧化。hppo工艺的概述参见ullmann’s encyclopedia of industrial chemistry,在线版本,propylene oxide条目,doi 10.1002/14356007.a22_239.pub3,16-18页。

5.发明概述

6.本发明的发明人已经发现了一种将通过乙基苯脱氢制备苯乙烯的方法与通过hppo方法制备环氧丙烷的方法集成的途径,与独立方法相比,所述途径降低了原材料消耗并且允许在集成方法中改变苯乙烯生产量与环氧丙烷生产量的比率。这种集成可以通过分离由乙基苯脱氢提供的氢气、在蒽醌工艺中由该经分离的氢气产生过氧化氢并且在hppo工艺中使用由该蒽醌工艺产生的过氧化氢作为氧化剂来提供。与po-sm工艺形成对照,本发明的集成方法还可以在现有的用于苯乙烯生产的独立装置中实施,而对现有的苯乙烯生产装置几乎不做改变或不做改变。使用额外的用于生产氢气的设施允许将苯乙烯生产量与环氧丙烷生产量的比率改变为低于po-sm工艺可能的比率。

7.因此,本发明的主题是一种用于制备苯乙烯和环氧丙烷的集成方法,其包括以下步骤

8.a)在脱氢催化剂的存在下使乙基苯脱氢;

9.b)从步骤a)的反应混合物中分离苯乙烯和氢气;

10.c)由氧气和步骤b)中分离的氢气生产过氧化氢;

11.d)在环氧化催化剂的存在下使丙烯与步骤c)中得到的过氧化氢反应以提供包含环氧丙烷的反应混合物;和

12.e)从步骤d)中得到的反应混合物中分离环氧丙烷。

13.本发明的另一个主题是一种用于制备苯乙烯和环氧丙烷的集成装置,其包括

14.a)乙基苯脱氢器,其包含脱氢催化剂;

15.b)用于分离苯乙烯和氢气的第一后处理设施,其连接至乙基苯脱氢器的反应混合

物出口;

16.c)过氧化氢生产设施,其具有连接至第一后处理设施的氢气出口的氢气入口;

17.d)丙烯环氧化器,其连接至过氧化氢生产设施的过氧化氢出口并包含环氧化催化剂;和

18.e)用于从环氧化反应混合物中分离环氧丙烷的第二后处理设施,其连接至丙烯环氧化器的反应混合物出口。

19.附图概述

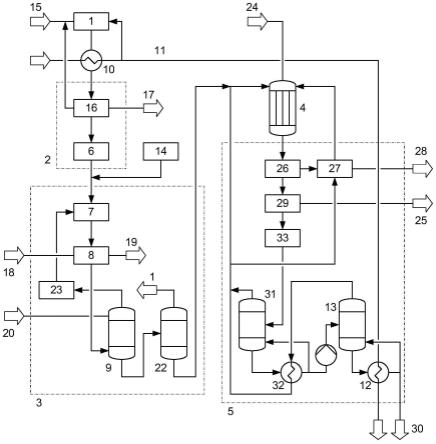

20.图1示出了本发明的集成装置的一个优选的实施方案,其包括具有氢化器、氧化器和萃取塔的过氧化氢生产设施;具有管束固定床反应器的丙烯环氧化器;乙基苯脱氢器与在用于分离环氧丙烷的后处理设施中的用于溶剂回收的蒸馏塔之间的热集成。

21.发明详述

22.本发明的用于制备苯乙烯和环氧丙烷的集成方法包括以下步骤:

23.a)在脱氢催化剂的存在下使乙基苯脱氢;

24.b)从步骤a)的反应混合物中分离苯乙烯和氢气;

25.c)由氧气和步骤b)中分离的氢气生产过氧化氢;

26.d)在环氧化催化剂的存在下使丙烯与步骤c)中得到的过氧化氢反应以提供包含环氧丙烷的反应混合物;和

27.e)从步骤d)中得到的反应混合物中分离环氧丙烷。

28.在本发明方法的步骤a)中,在脱氢催化剂的存在下使乙基苯脱氢。脱氢催化剂优选包含氧化铁作为活性组分并且优选还包含氧化铬和碳酸钾作为助催化剂(propotor)。合适的脱氢催化剂市售可得,例如从clariant以商品名ul3购得。乙基苯的脱氢优选在水蒸汽的存在下进行以防止在催化剂上形成碳沉积物。脱氢通常在600至640℃的温度下且优选在小于1巴的压力下进行。乙基苯的脱氢是吸热反应并且可以在绝热或等温下进行。绝热乙基苯脱氢优选通过将乙基苯蒸气与过热水蒸汽组合并使混合物通过脱氢催化剂的固定床来进行。用于乙基苯脱氢的合适反应条件和反应器在现有技术中是已知的并且在ullmann's encyclopedia of industrial chemistry,第34卷,532-534页,doi 10.1002/14356007.a25_329.pub2中汇总。

29.步骤a中乙基苯的脱氢提供了包含苯乙烯和氢气的反应混合物。所述反应混合物通常还包含未反应的乙基苯。如果乙基苯在水蒸汽的存在下脱氢,则反应混合物还将包含少量的二氧化碳和一氧化碳。

30.在本发明方法的步骤b)中,将苯乙烯和氢气从步骤a)的反应混合物中分离。如果在脱氢中使用水蒸汽,则分离优选包括冷却反应混合物以冷凝苯乙烯、乙基苯和水。如果存在水,则冷凝物通常包含两个液相,即水相和有机相,有机相包含苯乙烯、未反应的乙基苯和有机副产物(通常为苯和甲苯)。通过冷凝得到的有机相优选通过一系列蒸馏来分离,优选地,第一蒸馏分离低沸点产物作为塔顶产物,第二蒸馏从第一蒸馏的塔底产物中分离未反应的乙基苯作为塔顶产物,且第三蒸馏从第二蒸馏的塔底产物中分离苯乙烯。优选在第一蒸馏之前添加阻聚剂。步骤b)优选包括从步骤a)的反应混合物中分离未反应的乙基苯并将分离的乙基苯再循环至步骤a)。

31.分离脱氢中形成的氢气,其中冷却和冷凝后剩余的气相通常包含超过10体积%的

氢气。如果乙基苯在水蒸汽的存在下脱氢,则气相还包含水蒸气以及一些二氧化碳和一氧化碳。优选地,将被分离的气相干燥并通过变压吸附进一步纯化以提供经纯化的氢气。通过变压吸附纯化氢气的合适方法在现有技术中是已知的。如果步骤a)在水蒸汽的存在下进行并且步骤c)使用钯金属催化剂生产过氧化氢,则步骤b)优选包括从经分离的氢气中去除一氧化碳,这优选通过变压吸附来实现。然后优选将一氧化碳去除至小于3.0ppm体积的水平。经分离的气相还可以进行一个或多个膜分离步骤以从氢气中除去副产物,所述一个或多个膜分离步骤优选在将被分离的气相干燥的步骤和变压吸附步骤之间。

32.在本发明方法的步骤c)中,过氧化氢由氢气(在步骤b)中被分离)和氧气产生。可以将额外的氢气进料到步骤c),以使步骤d)和e)中的环氧丙烷的生产能力与步骤a)和b)中的苯乙烯的生产能力脱钩。因此,所述集成方法可以包括产生供给步骤c)的氢气的额外步骤。额外的产生氢气的步骤可以通过电解水或通过水蒸汽重整来进行。

33.步骤b)中经分离的氢气可以在贵金属催化剂的存在下在液体反应介质中与氧气以所谓的过氧化氢直接合成方式反应。贵金属催化剂优选为负载型催化剂,其中氧化铝、二氧化硅、二氧化钛、二氧化锆、沸石和活性炭是优选的载体。贵金属催化剂可以是悬浮催化剂或优选为固定床催化剂。贵金属催化剂优选包含钯作为贵金属,任选地与铂、金或银组合,最优选pd:pt的重量比大于4的钯与铂的组合。氧气可以纯氧、空气或富氧空气形式使用。直接合成优选使用不易燃的气体组合物进行。为此目的,可以添加惰性气体诸如氮气或二氧化碳。直接合成优选用包含至多6体积%的氢气且最优选3至5体积%的氢气的气体混合物进行。气体混合物优选包含10体积%至50体积%的氧气,最优选15体积%至45体积%的氧气。氢气和氧气优选单独分散在液体反应介质中,惰性气体可以添加到氢气或氧气进料中。液体反应介质可以是水性、水性-有机或有机反应介质,优选基本上由醇或醇与水的混合物组成,醇最优选为甲醇。液体反应介质优选包含卤化物,更优选碘化物或溴化物,最优选溴化物,其量为10-6

至10-2

mol/l、优选10-5

至10-3

mol/l且最优选10-5

至5 10-4

mol/l,以抑制过氧化氢在贵金属催化剂上的分解。液体反应介质优选还包含pka小于3的强酸,其量为0.0001至0.5mol/l且优选为0.001至0.1mol/l,以提高过氧化氢形成的选择性,优选硫酸、磷酸、硝酸和甲磺酸。过氧化氢直接合成优选在作为鼓泡塔操作的固定床反应器中进行,其中氢气、氧气和任选存在的惰性气体在催化剂固定床下方分散。

34.在一个优选的实施方案中,步骤b)中的经分离的氢气在蒽醌工艺中与氧气反应,优选提供20-75重量%的过氧化氢水溶液。蒽醌工艺使用包含至少一种烷基蒽醌、烷基四氢蒽醌或二者的混合物(以下称为醌)的工作溶液。工作溶液还包含溶剂并且通常包含至少一种用于溶解所述醌的溶剂和至少一种用于溶解所述氢醌的溶剂。烷基蒽醌优选为2-烷基蒽醌,更优选为2-乙基蒽醌(eaq)、2-戊基蒽醌(aaq)或2-(4-甲基戊基)-蒽醌ihaq,最优选为eaq与aaq和/或ihaq的混合物,其中带有乙基的醌的摩尔分数为0.05至0.95。工作溶液优选还包含相应的2-烷基四氢蒽醌,并且优选通过调节在蒽醌工艺中使用的氢化和再生步骤的条件将2-烷基四氢蒽醌+2-烷基四氢蒽氢醌与2-烷基蒽醌+2-烷基蒽氢醌的比率保持在1至20的范围内。工作溶液优选包含作为蒽醌的溶剂的具有9或10个碳原子的烷基苯和作为蒽氢醌的溶剂的至少一种选自二异丁基甲醇(dibc)、乙酸甲基环己酯(mca)、磷酸三辛酯(top)、四丁基脲(tbu)和n-辛基己内酰胺(优选dibc、mca和top,最优选top)的极性溶剂的混合物。

35.蒽醌工艺是一个循环工艺,包括:氢化步骤,其中氢气与工作溶液在氢化催化剂的存在下反应以将至少部分醌转化为相应的氢醌;随后的氧化步骤,其中将包含氢醌的氢化的工作溶液与氧气反应以形成过氧化氢和醌;以及萃取步骤,其中用水从经氧化的工作溶液中萃取过氧化氢以提供过氧化氢水溶液。通过将经萃取的工作溶液返回氢化步骤来完成反应循环。

36.在氢化步骤中,工作溶液与在步骤b)中分离的氢气在多相氢化催化剂的存在下反应。在反应期间,所有或部分醌转化为相应的氢醌。从现有技术中已知的用于蒽醌循环工艺的所有氢化催化剂都可以用作氢化阶段的催化剂。优选包含钯金属作为主要成分的贵金属催化剂。催化剂可作为固定床催化剂或作为悬浮催化剂使用,悬浮催化剂可以是非负载型催化剂诸如钯黑,或负载型催化剂,其中优选悬浮负载型催化剂。sio2、tio2、al2o3及其混合氧化物以及沸石、baso4或聚硅氧烷可用作固定床催化剂或负载型悬浮催化剂的载体材料,优选tio2和sio2/tio2混合氧化物。也可以使用表面涂有贵金属的整体或蜂窝模制品形式的催化剂。氢化可以在搅拌釜反应器、管式反应器、固定床反应器、环式反应器或气升式反应器中进行,这些反应器可以配备有用于在工作溶液中分配氢气的装置,诸如静态混合器或喷嘴。优选地,使用如从wo 02/34668已知的具有循环和文丘里喷嘴的管式反应器以将氢气流注入反应器进料中。氢化优选在20℃至100℃、更优选45至75℃的温度和0.1mpa至1mpa、优选0.2mpa至0.5mpa的压力下进行。氢化优选以这样的方式进行,即基本上所有引入氢化反应器的氢气在单次通过反应器时被消耗。优选选择进料至氢化反应器的氢气与工作溶液之间的比率以将30至80%的醌转化为相应的氢醌。如果使用2-烷基蒽醌和2-烷基四氢蒽醌的混合物,则优选选择氢气与工作溶液之间的比率,使得只有2-烷基四氢蒽醌转化为氢醌并且2-烷基蒽醌保持醌形式。

37.在氧化步骤中,来自氢化步骤的经氢化的工作溶液在氧化反应器中与含氧气体反应、优选与空气或与富氧空气反应。从现有技术中已知的用于蒽醌法的所有氧化反应器都可以用于氧化,优选以并流操作的鼓泡塔。鼓泡塔可以没有内部装置,但优选包含填料或筛板形式的分配装置,最优选与内部冷却器组合的筛板。氧化优选在30至70℃、更优选40至60℃的温度下进行。优选用过量的氧气氧化以将超过90%、优选超过95%的氢醌转化为醌形式。氧化步骤提供了包含过氧化氢和烷基蒽醌、烷基四氢蒽醌或二者的经氧化的工作溶液。

38.在萃取步骤中,用水溶液萃取来自氧化步骤的包含溶解的过氧化氢的经氧化的工作溶液以提供过氧化氢水溶液和基本上不含过氧化氢的经萃取的经氧化的工作溶液。优选使用去离子水来萃取过氧化氢,所述去离子水可任选地包含用于稳定过氧化氢、调节ph和/或防腐蚀的添加剂。萃取优选在逆流连续萃取塔、最优选筛板塔中进行。通过萃取得到的过氧化氢水溶液可以直接用于步骤d)中以与丙烯反应,或者可以在将其用于步骤d)中之前通过减压蒸馏掉水来浓缩。也可以将通过萃取得到的过氧化氢水溶液纯化,优选通过用溶剂洗涤,所述溶剂优选为包含在工作溶液中的溶剂。

39.蒽醌工艺优选包括至少一个用于再生工作溶液的额外步骤,其中将在所述工艺中形成的副产物转化回醌。通过用氧化铝或氢氧化钠处理经氢化的工作溶液、优选使用所述循环工艺的侧流进行再生。除了经氢化的工作溶液的再生之外,经萃取的经氧化的工作溶液可以使用氧化铝、氢氧化钠或有机胺在侧流中再生。用于蒽醌工艺的工作溶液再生的适合方法是现有技术中已知的。

40.在本发明方法的步骤d)中,丙烯与在步骤c)中得到的过氧化氢在环氧化催化剂的存在下反应以提供包含环氧丙烷的反应混合物。丙烯可以作为具有丙烷的工业混合物、优选包含0.1至15体积%丙烷的形式使用。均相和多相环氧化催化剂二者可用于步骤d)。用于使料流s6与丙烯反应以形成环氧丙烷的合适的环氧化催化剂和反应条件在现有技术中是已知的。合适的均相环氧化催化剂是具有多齿氮配体的锰络合物,特别是如从wo2011/063937已知的1,4,7-三甲基-1,4,7-三氮杂环壬烷配体。其他合适的均相环氧化催化剂是杂多钨酸盐和杂多钼酸盐,特别是如从us 5,274,140已知的多钨磷酸盐。合适的多相环氧化催化剂是在硅晶格位置上包含钛原子的钛沸石。

41.优选地,使用钛沸石催化剂作为环氧化催化剂,优选使用具有mfi或mel晶体结构的钛硅分子筛(titanium silicalite)催化剂,最优选使用如从ep 0 100 119 a1已知的具有mfi结构的钛硅分子筛-1。钛沸石催化剂优选以颗粒、挤出物或成型体形式作为成型催化剂使用。对于成型过程,催化剂可包含1至99%的粘合剂或载体材料,在用于环氧化的反应条件下不与过氧化氢或环氧化物反应的所有粘合剂和载体材料都是合适的,优选二氧化硅作为粘合剂。优选使用直径为1至5mm的挤出物作为固定床催化剂。使用钛沸石催化剂的环氧化优选在溶剂的存在下进行,该溶剂优选为甲醇溶剂。甲醇溶剂可以是工业级甲醇、在环氧化反应混合物的后处理中回收的溶剂流或二者的混合物。环氧化优选在30至80℃、更优选40至60℃的温度和0.5至5mpa、更优选1.5至3.5mpa的压力下进行。环氧化优选在固定床反应器中通过使包含丙烯、过氧化氢和甲醇的混合物通过催化剂固定床来进行。固定床反应器优选配备有冷却装置并用液体冷却介质冷却。优选保持该反应器内的温度分布,使得冷却装置的冷却介质温度至少为40℃且催化剂床内的最高温度至多为60℃、优选55℃。环氧化反应混合物优选以向下流动模式通过催化剂床,优选表观速度为1至100m/h、更优选5至50m/h、最优选5至30m/h。表观速度定义为体积流速与催化剂床的横截面的比率。此外,优选使反应混合物以1至20h-1

、优选1.3-15h-1

的液时空速(lhsv)通过催化剂床。特别优选在环氧化反应期间将催化剂床保持在滴流床状态。在环氧化反应期间保持滴流床状态的合适条件公开于wo 02/085873第8页第23行至第9页第15行。丙烯优选相对于过氧化氢过量使用以实现过氧化氢高转化率,丙烯与过氧化氢的摩尔比优选在1.1至30的范围内选择。甲醇溶剂相对于过氧化氢料流的量优选以0.5至20的重量比用于环氧化。所用催化剂的量可以在宽限度内变化并且优选地选择为使得在所用环氧化反应条件下在1分钟至5小时内实现超过90%、优选超过95%的过氧化氢消耗。最优选地,环氧化反应在接近反应温度下丙烯的蒸气压的压力下在保持在滴流床状态的催化剂固定床中使用过量的丙烯进行,该过量的丙烯提供了包含两个液相即富甲醇相和富丙烯液相的反应混合物。两个或更多个固定床反应器可以并联或串联操作,以便在再生环氧化催化剂时能够连续地操作环氧化过程。环氧化催化剂的再生可以通过煅烧、通过用经加热的气体(优选含氧气体)处理或通过溶剂洗涤(优选通过wo 2005/000827中描述的周期性再生)来进行。

42.在本发明方法的步骤e)中,将环氧丙烷从步骤d)中得到的反应混合物中分离。

43.可以使用现有技术中已知的方法通过蒸馏或萃取蒸馏将环氧丙烷从反应混合物中分离。优选地,在从反应混合物中除去大部分未反应的丙烯的压力释放阶段之后,通过蒸馏从反应混合物中分离环氧丙烷。如wo 2017/089079中所述,压力释放优选地在具有相应压缩阶段的若干阶段中进行。

44.当在步骤e)中使用甲醇溶剂并且反应混合物包含甲醇时,通过蒸馏分离环氧丙烷优选在至少两个塔中进行,操作第一塔以提供粗环氧丙烷塔顶产物,其包含20至60%的包含在反应混合物中的甲醇,并通过至少一次额外的蒸馏进一步纯化塔顶产物。第一塔的塔顶产物优选通过蒸馏掉剩余的丙烯和丙烷来进一步纯化,接着进行萃取蒸馏,最优选使用wo 2004/048355的萃取蒸馏方法以额外除去羰基化合物。第一塔的包含甲醇和水的塔底产物优选在至少一个蒸馏阶段中分离以提供作为塔顶产物的经回收的甲醇。为此目的,第一塔的塔底产物可以与从第一塔的粗环氧丙烷塔顶产物分离的甲醇组合,诸如如wo 2004/048355中所述的萃取蒸馏的塔底产物。第一塔的塔底产物优选在两个后续蒸馏阶段中分离,从这两个阶段提供作为塔顶产物被回收的甲醇。两个蒸馏阶段优选在第二阶段中以较高压力操作,并且来自第二阶段的塔顶产物蒸气用于加热第一阶段的塔底蒸发器以节省能量。优选地,将酸添加到至少一个蒸馏阶段或在蒸馏之前添加酸。当将酸添加到蒸馏阶段时,优选在溶剂混合物的进料点上方和塔顶下方的进料点添加酸。酸也可以添加到蒸馏塔的回流液中。优选地,在蒸馏之前添加酸。添加酸降低了被回收的甲醇中挥发性有机胺的含量。酸优选以提供小于250ppm重量的以有机氮化合物形式的氮的含量添加、更优选以提供小于50ppm重量的以有机氮化合物形式的氮的含量添加至被回收的甲醇。酸可以是无机酸,诸如硝酸、硫酸、盐酸、磷酸或高氯酸;磺酸,诸如甲磺酸;或羧酸。优选硫酸和磷酸,最优选硫酸。以有机氮化合物形式的氮的量可以确定为氮的总量与以无机氮化合物形式的氮的量之差。氮的总量可以通过如din 53625中所述的凯氏定氮法测定。优选将被回收的甲醇再循环至本发明方法的步骤d)。

45.优选第一塔的塔底产物在经蒸馏以回收甲醇之前进行催化氢化。当第一塔的塔底产物与如wo 2004/048355中所述通过萃取蒸馏从粗环氧丙烷塔顶产物中分离的甲醇组合时,这在催化氢化之前完成。催化氢化优选在0.5至30mpa、更优选1至25mpa且最优选1至5mpa的氢分压下进行。温度优选在80至180℃、更优选90至150℃的范围内。催化氢化在氢化催化剂、优选非均相氢化催化剂的存在下进行。raney镍和raney钴可用作氢化催化剂。优选地,使用在催化剂载体上包含一种或多种选自ru、rh、pd、pt、ag、ir、fe、cu、ni和co的金属的负载型金属催化剂。金属优选为铂、钯、铱、钌或镍,最优选为钌或镍。催化剂载体可以是惰性的并且在氢化条件下不劣化的任何固体。适合作为催化剂载体的是活性炭、氧化物(sio2、tio2、zro2和al2o3)以及包含硅、铝、钛和锆中的至少两种的混合氧化物。sio2、al2o3和硅与铝的混合氧化物优选用作负载型金属催化剂的催化剂载体。优选将催化剂载体成形为球体、丸粒、片剂、颗粒或挤出物。优选的是直径为0.5至5mm、尤其是1至3mm且长度为1至10mm的挤出物。负载型金属催化剂优选包含0.01至60重量%的金属。负载型贵金属催化剂优选包含0.1至5%的金属。负载型镍和钴催化剂优选包含10至60%的金属。负载型金属催化剂可以通过本领域已知的方法制备,优选通过用金属盐浸渍催化剂载体,接着将金属盐还原成催化活性金属。合适的负载型金属催化剂市售可得,例如以商品名从clariant和以商品名从evonik industries得到。催化氢化将未反应的过氧化氢转化为水,并将步骤a)中形成的副产物过氧化物1-氢过氧-2-丙醇和2-氢过氧-1-丙醇转化为1,2-丙二醇并防止在后续的后处理阶段由于过氧化物分解形成副产物。催化氢化优选进行至提供了包含小于0.1重量%的过氧化氢的氢化溶剂混合物的过氧化氢转化率。氢化

还将醛和酮副产物诸如乙醛转化为相应的醇,转化程度取决于所用的催化剂和反应条件。乙醛氢化成乙醇的转化可以通过改变催化氢化中使用的反应时间和氢气分压以及温度来调节,优选调节以提供包含1-1000mg/kg乙醛的氢化溶剂混合物。

46.在本发明的集成方法的一个优选的实施方案中,步骤d)中的环氧化催化剂是钛沸石催化剂并且步骤d)在溶剂的存在下进行并且步骤e)包括将溶剂从步骤d)中得到的反应混合物中分离。步骤a)的反应混合物在步骤b)中分离之前通过水蒸汽发生器(steam generator)并且在水蒸汽发生器中产生的水蒸汽用于步骤e)中以提供用于分离溶剂的热量。当在步骤d)中使用甲醇溶剂时,溶剂的分离优选在两个热集成蒸馏塔中进行,其中第一蒸馏塔在比第二蒸馏塔更高的压力下操作,用来自水蒸汽发生器的水蒸汽加热第二蒸馏塔的塔底蒸发器并用来自第二蒸馏塔的塔顶产物蒸气加热第一蒸馏塔的塔底蒸发器。步骤a)的反应混合物的冷却和步骤e)中的溶剂分离之间的热集成降低了集成过程的总能量消耗。

47.本发明的集成方法优选在本发明的集成装置中进行,所述装置包括乙基苯脱氢器(1)、用于将苯乙烯和氢气从在乙基苯脱氢器(1)中产生的反应混合物中分离的第一后处理设施(2)、过氧化氢生产设施(3)、丙烯环氧化器(4)和用于将环氧丙烷从在丙烯环氧化器(4)中产生的环氧化反应混合物中分离的第二后处理设施(5)。

48.乙基苯脱氢器(1)具有乙基苯进料(15)入口和产生的反应混合物出口,并且可以是现有技术中已知的适用于乙基苯脱氢的任何装置。在一个绝热脱氢的优选的实施方案中,乙基苯脱氢器包括串联的各自包含脱氢催化剂的固定床的两个绝热固定床反应器和在这两个反应器之间用于再加热反应混合物的至少一个热交换器。在用于等温脱氢的一个优选的实施方案中,乙基苯脱氢器包括管束反应器,其具有在管束反应器的管中的脱氢催化剂的固定床、包围管束的壳和循环通过包围管束的壳的加热介质。用于乙基苯脱氢的合适反应器在现有技术中是已知的并且汇总在ullmann's encyclopedia of industrial chemistry,第34卷,532-534页,doi 10.1002/14356007.a25_329.pub2中。

49.用于分离苯乙烯和氢气的第一后处理设施(2)连接至乙基苯脱氢器(1)的反应混合物出口并且包括氢气出口和经分离的苯乙烯(17)出口。第一后处理设施(2)优选包括用于将苯乙烯和粗氢气流从反应混合物分离的分离单元(16)和变压吸附单元(6)。第一后处理设施(2)的氢气出口则是变压吸附单元(6)用于贫一氧化碳的氢气的出口。分离单元(16)优选包括用于冷凝来自乙基苯脱氢器(1)的反应混合物的苯乙烯、水、未反应的乙基苯和有机副产物的冷凝器(图中未示出)。冷凝器具有提供粗氢气流的非冷凝气体出口。分离单元(16)优选还包括用于将冷凝器的冷凝物分离成水相和有机相的相分离器、用于将低沸点有机副产物作为塔顶产物从有机相中分离的第一蒸馏塔、用于将乙基苯作为塔顶产物从第一蒸馏塔的塔底产物中分离的第二蒸馏塔以及用于将经纯化的苯乙烯从第二蒸馏塔的塔底产物中分离的第三蒸馏塔。

50.过氧化氢生产设施(3)具有氢气入口和过氧化氢溶液出口,所述氢气入口连接至第一后处理设施(2)的氢气出口并且优选地连接至变压吸附单元(6)的用于贫一氧化碳的氢气的出口。过氧化氢生产设施(3)优选为通过蒽醌工艺生产过氧化氢的设施并且包含含有烷基蒽醌、烷基四氢蒽醌或二者的工作溶液。在该优选的实施方案中,过氧化氢生产设施(3)包括用氢气氢化工作溶液的氢化器(7)、用含氧气体氧化经氢化的工作溶液的氧化器(8)和用于从经氧化的工作溶液中萃取过氧化氢的萃取塔(9)和过氧化氢水溶液出口。

51.过氧化氢生产设施(3)的氢化器(7)经配置用于用氢气氢化包含烷基蒽醌、烷基四氢蒽醌或二者的工作溶液。为此目的,氢化器(7)具有过氧化氢生产设施(3)的经萃取的工作溶液入口和氢气入口,以及经氢化的工作溶液出口。氢化器(7)可以是现有技术中已知的用于氢化包含烷基蒽醌、烷基四氢蒽醌或二者的工作溶液的任何类型的氢化器。氢化器(7)可以包括用于进行氢化反应的鼓泡塔反应器、搅拌釜反应器、管式反应器、固定床反应器、环式反应器或气升反应器(gas-lift reactor),这取决于应使用悬浮氢化催化剂还是固定床氢化催化剂。氢化器(7)优选包括鼓泡塔,其中在塔底具有氢气的循环和注入以与悬浮催化剂一起使用,如从wo 2010/139728和ullmann’s encyclopedia of industrial chemistry,在线版本,“hydrogen peroxide”条目,doi:10.1002/14356007.a13_443.pub3,13-14页和图8已知。氢化器(7)优选包括用于从工作溶液中除去反应热的热交换器,优选布置在氢化反应器内部的热交换器。当将使用悬浮氢化催化剂时,氢化器(7)通常还包括用于从工作溶液中分离催化剂并将其返回氢化反应器的分离器,诸如过滤器,其可以通过错流过滤或死端过滤来操作。氢化器(7)还可以包括氢气压缩机以在比过氧化氢生产设施(3)的氢气入口处提供的压力更高的压力下氢化。氢化器(7)还可包括分离器以从经氢化的工作溶液中分离未反应的氢气并将其再循环至氢化反应器。如果存在这样的分离器,则氢化器(7)优选还包括循环压缩机以将未反应的氢气再循环。

52.过氧化氢生产设施(3)的氧化器(8)经配置用于用含氧气体氧化经氢化的工作溶液。为此目的,氧化器(8)具有连接至氢化器(7)的经氢化的工作溶液出口的经氢化的工作溶液入口。氧化器(8)还具有含氧气体(18)入口以及废气(19)出口和经氧化的工作溶液出口。氧化器(8)包括氧化反应器,其可以是现有技术中已知的用于氧化包含烷基蒽氢醌、烷基四氢蒽氢醌或二者的经氢化的工作溶液的任何类型的氧化反应器。优选地,优选以逆流操作的鼓泡塔用作氧化反应器。鼓泡塔可以没有内部装置,但优选包含以填料或筛板形式的分配装置,最优选与内部热交换器组合的筛板。氧化器(8)优选包括用于分离夹带在离开氧化反应器的废气中的液滴的除雾器。氧化器(8)还可包括用于从离开氧化反应器的废气中回收机械能的单元,诸如us 4,485,084中描述的涡轮膨胀机(turboexpander)或wo 03/070632中描述的气体喷射泵。

53.过氧化氢生产设施(3)的萃取塔(9)经配置用于从经氧化的工作溶液中萃取过氧化氢。为此目的,萃取塔(9)具有连接至氧化器(8)的经氧化的工作溶液出口的经氧化的工作溶液入口、水性萃取剂(20)入口、过氧化氢水溶液出口和经萃取的工作溶液出口。可以使用现有技术中已知的任何类型的用于用水性萃取剂从包含溶解的过氧化氢的经氧化的工作溶液中萃取过氧化氢的萃取塔。萃取塔(9)优选为逆流连续萃取塔,最优选筛板塔。过氧化氢生产设施(3)可以另外包括用于通过去除工作溶液组分来纯化经萃取的过氧化氢水溶液的过氧化氢纯化单元,优选用于用溶剂洗涤过氧化氢水溶液的单元。

54.过氧化氢生产设施(3)优选还包括经配置用于浓缩过氧化氢水溶液的蒸馏单元,其具有过氧化氢水溶液入口、经浓缩的过氧化氢水溶液出口和经分离的水(21)出口。蒸馏单元通常包括过氧化氢蒸发器(未示出)和接收来自过氧化物蒸发器的蒸气的蒸馏塔(22)。可以使用现有技术中已知的用于浓缩过氧化氢水溶液的任何类型的过氧化氢蒸发器和蒸馏塔。过氧化氢蒸发器可以是蒸馏塔底蒸发器,其可以例如如ep 0 419 406 a1的图4或ep 0 835 680 a1的图1和2中所公开与蒸馏塔(22)分开布置或可以集成到蒸馏塔(22)中。将蒸

气和液体的两相混合物送到蒸馏塔的独立的热虹吸蒸发器(thermosiphon evaporator)可用作蒸馏塔底蒸发器。蒸馏单元还可以包括过氧化氢进料蒸发器和蒸馏塔底蒸发器二者,其中将压缩蒸气送到过氧化氢进料蒸发器,例如如wo 2012/025333的图1和2中所公开,或者送到蒸馏塔底蒸发器,或送到过氧化氢进料蒸发器和蒸馏塔底蒸发器二者。蒸馏塔(22)可包含塔板或填料或二者的组合,并且优选包含规整填料以使塔中的压降最小化。蒸馏单元还可以包括蒸汽压缩机,其接收来自蒸馏塔(22)的塔顶蒸汽并将经压缩的蒸汽作为加热介质送到过氧化氢蒸发器。蒸气压缩机可以是机械压缩机,优选为单级机械压缩机且最优选为水环泵。替代地,蒸气压缩机可以是气体喷射泵并且优选地是蒸汽驱动的喷射器。

55.过氧化氢生产设施(3)优选还包括用于在将经萃取的工作溶液循环至氢化器(7)之前降低其水含量的干燥器(23)。可以使用现有技术中已知的适于从蒽醌工艺的工作溶液中除去水的任何类型的干燥器。

56.过氧化氢生产设施(3)还可以包括至少一个用于储存由过氧化氢生产设施(3)产生的过氧化氢水溶液的缓冲罐(未示出)。

57.丙烯环氧化器(4)经配置用于用过氧化氢将丙烯环氧化以生产作为产物的环氧丙烷。为此目的,丙烯环氧化器(4)包括环氧化催化剂并具有丙烯进料(24)入口和连接至过氧化氢生产设施(3)的过氧化氢溶液出口的过氧化氢入口。丙烯环氧化器(4)优选还具有在环氧化反应中使用的溶剂的入口。

58.从现有技术已知的可用于用过氧化氢将丙烯环氧化的任何反应器都可以用作丙烯环氧化器(4)。当环氧化催化剂是均相催化剂(即溶解在反应混合物中)或悬浮多相催化剂时,丙烯环氧化器(4)优选包括搅拌釜反应器或环式反应器。优选地,丙烯环氧化器(4)包括固定床反应器,其经配置用于将包含丙烯、过氧化氢和甲醇的混合物送过包含成形钛沸石催化剂的固定床,优选用于将混合物以滴流床模式向下流动送过催化剂固定床。优选地,使用管束反应器,包括在束管内的环氧化催化剂的固定床。这种管束反应器优选包括5000至20000个平行反应管。管束反应器优选具有垂直布置的反应管并且包括布置在反应管进口上方的至少一个分配器,其具有用于将液体供应到每个反应管的开口。分配器优选包括独立的开口用于将两种液体分别供应到每个反应管,特别是用于将丙烯进料流和过氧化氢进料流分别供应到每个反应管。合适的分配器从现有技术中已知,例如从wo 2005/025716中已知。在催化剂固定床中具有液体滴流的情况下,反应器的该实施方案适用于操作本发明的方法。丙烯环氧化器(4)优选配备有用于用液体冷却介质冷却的冷却装置。优选地,丙烯环氧化器(4)包括具有封闭反应管的冷却夹套的管束反应器。优选地冷却夹套在反应管进口附近具有冷却介质进料点、在反应管末端附近具有冷却介质取出点并且在反应管末端附近冷却介质取出点上游具有至少一个额外的冷却介质取出点。优选地,使用如wo 2017/089076中所述的管束反应器。

59.第二后处理设施(5)经配置用于将环氧丙烷和任选存在的溶剂从丙烯环氧化器(4)中产生的环氧化反应混合物中分离,并且为此目的包括连接至丙烯环氧化器(4)的反应混合物出口的反应混合物入口以及经分离的环氧丙烷(25)出口。第二后处理设施(5)优选包括用于从环氧化反应混合物中分离和回收未反应的丙烯的单元、用于分离和纯化环氧丙烷的单元和用于分离环氧化反应中使用的溶剂的单元。

60.用于从环氧化反应混合物中分离未反应的丙烯的丙烯分离单元(26)优选包括具

有反应混合物入口、富丙烯蒸气出口和贫丙烯反应混合物出口的减压单元。减压单元优选地包括闪蒸器且更优选地包括一系列闪蒸器和相应的压缩机,如wo 2017/089079第4页第32行至第6页第3行中所述。

61.丙烯回收单元(27)优选包括与丙烯分离单元(26)的富丙烯蒸气出口、经回收的液态丙烯出口和废气(28)出口连接的冷凝器。丙烯回收单元(27)优选包括用于将由丙烯分离单元(26)的闪蒸器提供的蒸气分成液体塔顶丙烯料流、包含较高沸点组分的塔底料流和包含丙烯、氧气和添加以进行惰性化的氮气的塔顶气流的丙烯精馏塔。丙烯精馏器优选也连接至丙烯环氧化器(4)以接收废气流。丙烯回收单元(27)优选还包括用于将丙烯从未冷凝气体中吸收到溶剂中、优选从反应混合物回收的溶剂中的吸收单元。

62.环氧丙烷分离单元(29)具有连接至丙烯分离单元(26)的贫丙烯反应混合物出口和经分离的环氧丙烷(25)出口的贫丙烯反应混合物入口。环氧丙烷分离单元(29)优选包括具有贫丙烯反应混合物入口的预分离塔,其在汽提段优选具有5至20个理论分离级并且在精馏段具有少于3个理论分离级。如果丙烯回收单元(27)包括丙烯精馏塔,则预分离塔还接收丙烯精馏塔的塔底产物。环氧丙烷分离单元(29)优选还包括丙烯汽提塔,其接收预分离塔的塔顶产物并提供富丙烯的塔顶料流,如果使用丙烯精馏塔,则将该塔顶料流送到丙烯精馏塔。将来自丙烯汽提塔的贫丙烯塔底产物优选送到环氧丙烷纯化塔,该塔优选经配置用于通过萃取蒸馏纯化进料,优选在添加包含对乙醛有反应性的nh2基团的化合物的情况下的萃取蒸馏,如在wo 2004/048355和wo 2017/093204中所述。

63.用于分离溶剂的单元具有连接至环氧丙烷分离单元(29)出口的贫丙烯和环氧丙烷的反应混合物入口、连接至丙烯环氧化器(4)的溶剂入口的经回收的溶剂出口、和废水(30)出口。用于分离溶剂的单元优选包括至少一个蒸馏塔(13),其具有向蒸馏塔(13)供热的热交换器(12)。优选地,用于分离溶剂的单元包括两个串联的热集成蒸馏塔(13,31),每个都具有塔底蒸发器(12,32),其经配置用于在比第一蒸馏塔(31)更高的压力下操作第二蒸馏塔(13)和用于将来自第二蒸馏塔(13)的塔顶蒸气作为加热介质送到第一蒸馏塔(31)的塔底蒸发器(32)。用于分离溶剂的单元优选地接收来自如上所述的预分离塔的塔底产物。如果环氧丙烷分离单元(29)包括萃取蒸馏,则用于分离溶剂的单元优选还接收来自萃取蒸馏的塔底产物。

64.第二后处理设施(5)优选还包括在环氧丙烷分离单元(29)下游和用于分离溶剂的单元上游的氢化反应器(33)。该氢化反应器(33)优选包括包含多相氢化催化剂的固定床,并且优选经配置用于以滴流模式在液体向下流动的情况下操作。如果环氧丙烷分离单元(29)包括如上所述的预分离塔和萃取蒸馏,则优选将来自这两个单元的塔底产物送到氢化反应器(33)。

65.在一个优选的实施方案中,本发明的集成装置还包括由离开乙基苯脱氢器(1)的反应混合物加热的水蒸汽发生器(10)和将水蒸汽发生器(10)的水蒸汽出口与第二后处理设施(5)的蒸馏塔(13)的热交换器(12)的加热介质入口相连的导管(11)。

66.本发明的集成装置还可以包括额外的氢气发生器(14),其具有连接至过氧化氢生产设施(3)的氢气入口的氢气出口。额外的氢气发生器(14)优选包括水蒸汽重整器。

67.参考符号列表:

68.1 乙基苯脱氢器

69.2 第一后处理设施

70.3 过氧化氢生产设施

71.4 丙烯环氧化器

72.5 第二后处理设施

73.6 变压吸附单元

74.7 氢化器

75.8 氧化器

76.9 萃取塔

77.10 水蒸汽发生器

78.11 将水蒸汽发生器(10)与热交换器(12)相连的导管

79.12 热交换器

80.13 第二蒸馏塔

81.14 氢气发生器

82.15 乙基苯进料

83.16 用于分离苯乙烯和粗氢气流的分离装置

84.17 经分离的苯乙烯

85.18 含氧气体

86.19 废气

87.20 水性萃取剂(aqueous extractant)

88.21 经分离的水

89.22 蒸馏塔

90.23 干燥器

91.24 丙烯进料

92.25 环氧丙烷

93.26 丙烯分离单元

94.27 丙烯回收单元

95.28 废气

96.29 环氧丙烷分离单元

97.30 废水

98.31 第一蒸馏塔

99.32 塔底蒸发器

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1