一种光固化防腐树脂陶瓷复合材料及其制备方法与流程

1.本发明属于设备用修复补强材料领域,尤其涉及一种光固化防腐树脂陶瓷复合材料及其制备方法。

背景技术:

2.腐蚀和磨损是目前国内化工、冶金、矿产、电力等行业设备、管道等面临的主要失效问题。据不完全统计,全世界每年因腐蚀磨损造成的直接经济损失高达 1.4万亿美元,约为地震、水灾、台风等自然灾害造成经济损失总和的6倍,占各国国民生产总值(gnp)的2-4%。恶性的腐蚀事故、磨损失效等还将造成严重的生产事故,危害人身安全,对环境造成恶劣的影响,是生产活动中不得忽视的严重问题。

3.采用高分子树脂陶瓷冷焊修复补强材料对设备、管道进行预保护,或者在现场出现腐蚀、磨损问题时进行现场修复是经济、实用且有效的方式。

4.但是现场工况复杂、特殊,时间紧迫,要求严格,有一些甚至不具备动电、动火条件,还可能面临施工空间受限、施工时间仓促等,如遇上低温环境则普通涂层更难施工和固化,因此苛刻条件下冷焊修复补强材料的有效快速固化并具有突出的防腐和耐磨功能是现场亟需解决的难题。

5.虽然目前市面上已经有快速固化兼具良好耐腐蚀性能、耐磨性能等的产品,其常温表干时间仅十几分钟,综合性能达80%所需时间仅2-3h,能够解决大部分现场因腐蚀、磨损出现的泄漏、缺损和强度损失问题,但是如遇上户外低温施工、现场特紧急施工等情况时,现场条件限制了该类产品的应用。

技术实现要素:

6.发明目的:本发明的第一目的是提供一种能够在十几秒至几十秒内快速固化,且与其他材料结合力强、防腐性能强的光固化防腐树脂陶瓷复合材料。

7.本发明的第二目的是提供上述复合材料的制备方法。

8.技术方案:本发明光固化防腐树脂陶瓷复合材料,按质量百分比计包括如下原料:混合树脂44-75.8%,超支化聚合物0.6-10.3%,活性单体5-16.7%,聚二元醇改性环氧丙烯酸酯3.6-8.9%,邻甲酚缩水甘油醚0-8.4%,光引发剂0.4-11.2%,光引发剂增效剂0.2-1.1%,对羟基苯甲醚0.2-0.6%,增塑剂0.3-2.2%,填料6.2-16.2%及促进剂0.6-5.4%

9.本发明通过将光引发剂及光引发剂增效剂与混合树脂、超支化聚合物、活性单体、聚二元醇改性环氧丙烯酸酯、邻甲酚缩水甘油醚、对羟基苯甲醚、增塑剂、填料及促进剂进行复配,采用光固化技术,使该复合材料不仅具有良好的防腐性能的同时,能够在十几秒至几十秒内快速固化,且与其他材料结合力强。对各种需要快速固化并兼具良好耐蚀性材料的场合具有重要的实用价值,尤其是各类设备管道等的泄漏、渗漏问题,可以得到快速有效的解决。

10.进一步说,本发明复合材料采用的混合树脂按质量百分比可包括酚醛环氧丙烯酸

酯31.5-70%、环氧丙烯酸酯7.0-36.5%、脂环族环氧树脂7.4-23.8%、聚酯丙烯酸酯0.0-13.6%及氨基甲酸酯丙烯酸5.4-30.6%。

11.进一步说,本发明复合材料采用的超支化聚合物可为超支化聚硫醚、端羟基或端羧基的超支化聚酯、端氨基超支化聚酰胺或超支化聚氨酯丙烯酸酯的其中两种或两种以上。

12.进一步说,本发明复合材料采用的活性单体可为甲基丙烯酸酯、甲基丙烯酸羟乙酯、1,6己二醇二丙烯酸酯、1,6己二醇甲氧基单丙烯酸酯、丙三醇甲氧基单丙烯酸酯、二缩三丙二醇二丙烯酸酯、三羟甲基丙烷三丙烯酸酯或季戊四醇三丙烯酸酯其中的两种或两种以上。

13.进一步说,本发明复合材料采用的光引发剂至少可包括对二甲氨基苯甲酸乙酯、二苯基-(4-苯基硫)苯基锍六氟锑酸盐、二苯基-(4-苯基硫)苯基锍六氟磷酸盐、α-羟基异丁酰苯、1-羟基环己基苯基甲酮或二苯基-(2,4,6-三甲基苯甲酰)氧磷中的一种。

14.进一步说,本发明复合材料采用的光引发增效剂可为三乙胺或4-二甲基氨基苯甲酸乙酯。

15.进一步说,本发明复合材料采用的增塑剂可为邻苯二甲酸二辛酯、环氧甘油三羧酸酯或环氧四氢邻苯二甲酸酯。

16.进一步说,本发明复合材料采用的填料按质量百分比可包括纳米石墨烯 0.0-18.9%、改性纳米二氧化硅19.4-72.3%、改性纳米氧化铝8.5-51.5%、二氧化钛3.8-29.6%、碳酸钙6.2-38.6%;其中,所述改性纳米二氧化硅及改性纳米氧化铝均采用超声处理与表面改性联用的方法制得。

17.本发明采用超声和表面改性联用的方式对纳米二氧化硅和纳米二氧化铝进行改性,超声处理大大强化了纳米sio2和al2o3颗粒的弥散性,同时,由硅烷偶联剂处理的纳米sio2和al2o3颗粒表面形成一层界面结合层,有助于其与体系中的环氧基、羟基产生键合作用,提高分子间相互紧密程度,分散均匀。

18.进一步说,本发明复合材料采用的促进剂可为环烷酸钴或异辛酸钴。

19.本发明制备上述光固化防腐树脂陶瓷复合材料的方法,包括如下步骤:

20.(1)将混合树脂、超支化聚合物、活性单体、聚二元醇改性环氧丙烯酸酯、邻甲酚缩水甘油醚按比例称料后分别在50-60℃条件下预热30-60min,随后将混合树脂、超支化聚合物、活性单体、聚二元醇改性环氧丙烯酸酯、邻甲酚缩水甘油醚混合,在50-120℃、1500-3000rpm分散转速及20-60rpm搅拌转速条件下搅拌1-2h;

21.(2)加入对羟基苯甲醚、增塑剂、促进剂,在40-55℃、1500-3000rpm分散转速及20-60rpm搅拌转速条件下继续搅拌20-60min;

22.(3)加入光引发剂和光引发剂增效剂,在40-55℃、1500-3000rpm分散转速及20-60rpm搅拌转速条件下继续搅拌20-60min;

23.(4)加入填料,在40-55℃、1500-3000rpm分散转速及20-60rpm搅拌转速条件下继续搅拌20-60min;

24.(5)降低转速至5-20rpm,停止分散,抽真空除泡后制得该光固化防腐树脂陶瓷复合材料。

25.有益效果:与现有技术相比,本发明的显著优点为:该复合材料能够在紫外光辐照

下十几秒至几十秒内快速固化,且兼具良好的耐腐蚀性能、粘接性能,并一定程度上克服了光固化树脂普遍的收缩率大的问题;该材料施工简便,耐腐蚀性能良好,对于现场需要快速紧急治漏、户外施工、低气温施工等的场景尤其适用,可配合其他现场冷焊修复补强材料一起使用,提升了现场冷焊快速治漏补强的效率。同时,该复合材料的制备方法简便,可操作性强。

具体实施方式

26.下面结合实施例对本发明的技术方案做进一步详细说明。需说明的是本发明所采用的原料均可购自市售。

27.该复合材料中所采用的填料按质量百分比优选可包括米石墨烯4.1-12%、改性纳米二氧化硅19.4-56%、改性纳米氧化铝12.4-51.5%、二氧化钛11-29.6%、碳酸钙8-38.6%。

28.本发明的复合材料中所采用的改性纳米二氧化硅由如下步骤制得:

29.(1)向十六烷基三甲基溴化铵的乙醇溶液中加入纳米二氧化硅,在60-80℃条件下在变幅杆式超声探头作用下处理20-40min,然后进行离心分离,并于60-80℃条件下干燥,制得干燥粉末;

30.(2)向硅烷偶联剂的乙醇溶液,加入步骤(1)中的干燥粉末,在60-80℃条件下在变幅杆式超声探头作用下处理20-40min后进行离心分离,并于60-80℃真空干燥箱中干燥即制得改性纳米二氧化硅。

31.其中,上述改性方法中十六烷基三甲基溴化铵的乙醇溶液中十六烷基三甲基溴化铵的浓度可为0.1-1.5mmol/l,将硅烷偶联剂配成10-35%的乙醇溶液使用,硅烷偶联剂的用量约为待处理粉末质量的0.2-2%。

32.而改性纳米氧化铝的改性方法同上述纳米二氧化硅的改性方法。

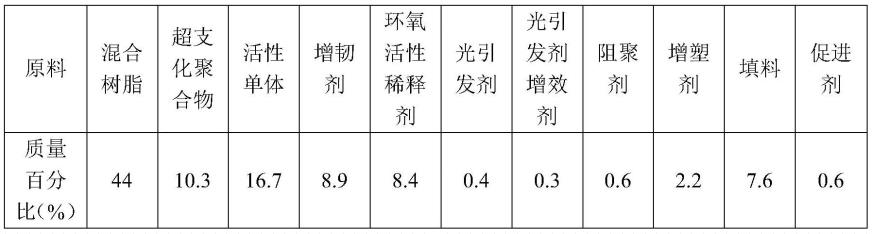

33.实施例1

34.该实施例复合材料的原料及其质量百分比如下。

35.表1实施例1原料及其质量百分比

[0036][0037]

其中,混合树脂由70%的酚醛环氧丙烯酸酯、7.0%的环氧丙烯酸酯、7.4%的脂环族环氧树脂、10.2%的聚酯丙烯酸酯及5.4%的氨基甲酸酯丙烯酸复配而成。

[0038]

超支化聚合物由16.7%的超支化聚硫醚、45.5%端羟基超支化聚酯、37.8%的端氨基超支化聚酰复配而成。

[0039]

活性单体由32%的甲基丙烯酸酯、32%的1,6己二醇二丙烯酸酯、36%的丙三醇甲氧基单丙烯酸酯复配而成。

[0040]

增韧剂为聚二元醇改性环氧丙烯酸酯。环氧活性稀释剂为邻甲酚缩水甘油醚。光引发剂为对二甲氨基苯甲酸乙酯。光引发剂增效剂为三乙胺。阻聚剂为对羟基苯甲醚。增塑剂为邻苯二甲酸二辛酯。促进剂为6%含量的环烷酸钴。

[0041]

填料由4.1%纳米石墨烯、19.4%的改性纳米二氧化硅、51.5%的改性纳米氧化铝、18.8%的二氧化钛、6.2%的碳酸钙复配而成。

[0042]

该实施例中,改性纳米二氧化硅和改性纳米氧化铝制备方法包括如下步骤:

[0043]

(1)在三口反应釜中插入冷凝回流管、变幅杆式超声探头和温度计,反应釜中加入十六烷基三甲基溴化铵的乙醇溶液,缓慢加入纳米二氧化硅,控制反应温度60℃,超声25min后进行离心分离,并在80℃真空干燥箱中干燥备用;

[0044]

(2)在三口反应釜中插入冷凝回流管、变幅杆式超声探头和温度计,反应釜中加入kh-570硅烷偶联剂的乙醇溶液,缓慢加入步骤(1)中的干燥粉末,控制反应温度80℃,超声40min后进行离心分离,并在80℃真空干燥箱中干燥即得改性纳米二氧化硅;

[0045]

(3)改性纳米氧化铝的方法同上述步骤。

[0046]

该实施例中紫外光快速固化防腐树脂陶瓷复合材料制备步骤如下:

[0047]

(1)将混合树脂、超支化聚合物、活性单体、增韧剂、环氧活性稀释剂按比例称料后分别在50℃预热60min,期间低速搅拌80rpm;

[0048]

(2)将混合树脂、超支化聚合物、活性单体、增韧剂、环氧活性稀释剂加入双行星反应釜,在100℃、1500rpm分散转速及20rpm搅拌转速条件下搅拌1h;

[0049]

(3)向步骤(2)的混合溶液中,加入阻聚剂、增塑剂、促进剂,在40℃下继续搅拌60min,保持上述反应转速,如温度过高则需要开启夹套的循环水降温;

[0050]

(4)向步骤(3)的混合溶液中,加入光引发剂和引发增效剂,继续搅拌 20min,保持上述反应温度、转速;

[0051]

(5)向步骤(4)的混合溶液中,加入填料,继续搅拌20min,保持上述反应温度、转速;

[0052]

(6)清理反应釜壁和桨叶后继续搅拌均匀;

[0053]

(7)保持上述温度,降低行星反应釜转速至5rpm,停止分散,抽真空除泡后制得光固化防腐树脂陶瓷复合材料。

[0054]

实施例2

[0055]

该实施例复合材料的原料及其质量百分比如下。

[0056]

表2实施例2原料及其质量百分比

[0057][0058]

其中,混合树脂由31.5%的酚醛环氧丙烯酸酯,10.0%的环氧丙烯酸酯,23.8%的脂环族环氧树脂,4.1%的聚酯丙烯酸酯,30.6%的氨基甲酸酯丙烯酸复配而成。

[0059]

超支化聚合物由超支化聚硫醚68.4%、10%端羧基超支化聚酯、21.5%超支化聚氨酯丙烯酸酯复配而成。

[0060]

活性单体由48%的1,6己二醇甲氧基单丙烯酸酯、52%的季戊四醇三丙烯酸酯复配而成。

[0061]

增韧剂、环氧活性稀释剂、光引发剂增效剂、阻聚剂、增塑剂、促进剂同实施例1。

[0062]

光引发剂为80%二苯基-(4-苯基硫)苯基锍六氟锑酸盐、20%二苯基-(2,4,6-三甲基苯甲酰)氧磷。

[0063]

填料由19.4%的改性纳米二氧化硅、12.4%的改性纳米氧化铝、29.6%的二氧化钛、38.6%的碳酸钙复配而成。

[0064]

该实施例中改性纳米二氧化硅和改性纳米氧化铝制备方法同实施例1。

[0065]

该实施例中紫外光快速固化防腐树脂陶瓷复合材料的方法同实施例1,其不同在于各组分预热温度为60℃,反应温度为120℃、2000rpm分散转速及40rpm 搅拌转速,在加入阻聚剂、增塑剂、促进剂后保持温度在40℃下继续反应。

[0066]

实施例3

[0067]

该实施例复合材料的原理及其质量百分比如下。

[0068]

表3实施例3原料及其质量百分比

[0069][0070][0071]

其中,混合树脂由37%的酚醛环氧丙烯酸酯,36.5%的环氧丙烯酸酯,7.4%的脂环族环氧树脂,13.6%的聚酯丙烯酸酯,5.5%的氨基甲酸酯丙烯酸复配而成。

[0072]

超支化聚合物由23%的超支化聚硫醚、4.5%的端羟基超支化聚酯、45%的端羧基超支化聚酯、9%的端氨基超支化聚酰胺、18.5%的超支化聚氨酯丙烯酸酯复配而成。

[0073]

活性单体由16%的甲基丙烯酸羟乙酯、38%的二缩三丙二醇二丙烯酸酯、46%的三羟甲基丙烷三丙烯酸酯复配而成。

[0074]

增韧剂、环氧活性稀释剂、阻聚剂同实施例1。光引发剂增效剂为4-二甲基氨基苯甲酸乙酯。增塑剂为环氧甘油三羧酸酯。促进剂为6%含量的异辛酸钴。

[0075]

光引发剂为38%的二苯基-(4-苯基硫)苯基锍六氟磷酸盐、62%二苯基-(2,4,6

‑ꢀ

三甲基苯甲酰)氧磷。

[0076]

填料由56%的改性纳米二氧化硅、22%的改性纳米氧化铝、11%的二氧化钛、 11%的碳酸钙复配而成。

[0077]

该实施例中改性纳米二氧化硅和改性纳米氧化铝的制备方法,包括如下步骤:

[0078]

(1)在三口反应釜中插入冷凝回流管、变幅杆式超声探头和温度计,反应釜中加入十六烷基三甲基溴化铵的乙醇溶液,缓慢加入纳米二氧化硅,控制反应温度80℃,超声40min后进行离心分离,并在60℃真空干燥箱中干燥备用;

[0079]

(2)在三口反应釜中插入冷凝回流管、变幅杆式超声探头和温度计,反应釜中加入kh57硅烷偶联剂的乙醇溶液,缓慢加入步骤(1)中的干燥粉末,控制反应温度60℃,超声20min后进行离心分离,并在60℃真空干燥箱中干燥即得改性纳米二氧化硅;

[0080]

(3)改性纳米氧化铝的方法同上述步骤。

[0081]

该实施例中紫外光快速固化防腐树脂陶瓷复合材料的方法同实施例1,其不同反应温度为80℃、3000rpm分散转速及60rpm搅拌转速搅拌2h,在加入阻聚剂、增塑剂、促进剂后保持温度在50℃下继续反应。

[0082]

实施例4

[0083]

该实施例复合材料的原料及其质量百分比如下。

[0084]

表4实施例4原料及其质量百分比

[0085][0086]

其中,混合树脂由50%的酚醛环氧丙烯酸酯,21%的环氧丙烯酸酯,16%的脂环族环氧树脂,13%的氨基甲酸酯丙烯酸复配而成。

[0087]

超支化聚合物由68.4%的超支化聚硫醚、31.6%的端氨基超支化聚酰胺复配而成。

[0088]

活性单体由22%的甲基丙烯酸酯、35%的丙三醇甲氧基单丙烯酸酯、29%的二缩三丙二醇二丙烯酸酯、14%的季戊四醇三丙烯酸酯复配而成。

[0089]

增韧剂、环氧活性稀释剂、阻聚剂同实施例1。光引发剂为1-羟基环己基苯基甲酮。光引发剂增效剂、增塑剂同实施例3。促进剂为10%含量的环烷酸钴。

[0090]

填料由12%的纳米石墨烯、25%的改性纳米二氧化硅、32%的改性纳米氧化铝、23%的二氧化钛、8%的碳酸钙复配而成。

[0091]

该实施例中改性纳米二氧化硅和改性纳米氧化铝制备方法同实施例3。

[0092]

该实施例中紫外光快速固化防腐树脂陶瓷复合材料的方法同实施例1。

[0093]

实施例5

[0094]

该实施例复合材料的原理及其质量百分比如下:

[0095]

表5实施例5原料及其质量百分比

[0096][0097]

其中,混合树脂由50%的酚醛环氧丙烯酸酯,16%的环氧丙烯酸酯,12%的脂环族

环氧树脂,7%的聚酯丙烯酸酯,15%的氨基甲酸酯丙烯酸复配而成。

[0098]

超支化聚合物由26%的超支化聚硫醚、35%的端氨基超支化聚酰胺、39%的超支化聚氨酯丙烯酸酯复配而成。

[0099]

活性单体由62%的1,6己二醇甲氧基单丙烯酸酯和38%的二缩三丙二醇二丙烯酸酯复配而成。

[0100]

增韧剂、环氧活性稀释剂、光引发剂增效剂、阻聚剂同实施例1。促进剂为 10%含量的异辛酸钴。

[0101]

光引发剂为42%的二苯基-(4-苯基硫)苯基锍六氟锑酸盐、12%的1-羟基环己基苯基甲酮、46%二苯基-(2,4,6-三甲基苯甲酰)氧磷。

[0102]

填料由72.3%的改性纳米二氧化硅、8.5%的改性纳米氧化铝、3.8%的二氧化钛、15.4%碳酸钙复配而成。

[0103]

该实施例中改性纳米二氧化硅和改性纳米氧化铝制备的方法,包括如下步骤:

[0104]

(1)在三口反应釜中插入冷凝回流管、变幅杆式超声探头和温度计,反应釜中加入十六烷基三甲基溴化铵的乙醇溶液,缓慢加入纳米二氧化硅,控制反应温度65℃,超声30min后进行离心分离,并在70℃真空干燥箱中干燥备用;

[0105]

(2)在三口反应釜中插入冷凝回流管、变幅杆式超声探头和温度计,反应釜中加入kh-560硅烷偶联剂的乙醇溶液,缓慢加入步骤(1)中的干燥粉末,控制反应温度70℃,超声30min后进行离心分离,并在70℃真空干燥箱中干燥即得改性纳米二氧化硅;

[0106]

(3)改性纳米氧化铝的方法同上述步骤。

[0107]

该实施例中紫外光快速固化防腐树脂陶瓷复合材料的方法同实施例3。

[0108]

性能检测

[0109]

对实施例1至5制备的光固化防腐树脂陶瓷复合材料,按测试要求制样并进行性能检测。

[0110]

表面触干:一定固化时间后,撤去紫外光,将碳化硅颗粒撒在固化树脂表面,轻轻刷掉粉末,如果仍然有黑色颗粒存在,即视为指粘;如果没有可见的黑色颗粒存在,即是指干。以此间接衡量一定时间内的涂层固化深度。

[0111]

涂膜附着力:gb1720。

[0112]

耐腐蚀:gb/t9274-1988(5%硫酸,连续浸泡72h;5%氢氧化钠,连续浸泡 72h),实际测试:5%硫酸,连续浸泡72h,观察涂层表面。5%氢氧化钠,连续浸泡72h,观察涂层表面。

[0113]

盐雾试验:gb/t 2423.17,168h。

[0114]

耐冲击性能:gb/t1732-93。

[0115]

获得的实验结果如下表6所示。

[0116]

表6实施例1-5性能检测结果

[0117][0118][0119]

通过上表6可知,该复合材料能够在紫外光辐照下十几秒至几十秒内快速固化,且兼具良好的耐腐蚀性能、粘接性能。

[0120]

实施例6

[0121]

该实施例复合材料的原料组分与实施例1相同。不同之处在于光引发剂采用α-羟基异丁酰苯。增塑剂采用环氧四氢邻苯二甲酸酯。填料按质量百分比包括纳米石墨烯18.9%、改性纳米二氧化硅60%、改性纳米氧化铝8.5%、二氧化钛 6.4%、碳酸钙6.2%。

[0122]

该光固化防腐树脂陶瓷复合材料的制备方法包括如下步骤:

[0123]

(1)将混合树脂、超支化聚合物、活性单体、增韧剂、环氧活性稀释剂按比例称料后分别在60℃预热30min,期间低速搅拌80rpm;

[0124]

(2)将混合树脂、超支化聚合物、活性单体、增韧剂、环氧活性稀释剂加入双行星反应釜,在50℃、3000rpm分散转速及60rpm搅拌转速条件下搅拌2h;

[0125]

(3)向步骤(2)的混合溶液中,加入阻聚剂、增塑剂、促进剂,在55℃下继续搅拌20min,保持上述反应转速,如温度过高则需要开启夹套的循环水降温;

[0126]

(4)向步骤(3)的混合溶液中,加入光引发剂和引发增效剂,继续搅拌 60min,保持上述反应温度、转速;

[0127]

(5)向步骤(4)的混合溶液中,加入填料,继续搅拌60min,保持上述反应温度、转速;

[0128]

(6)清理反应釜壁和桨叶后继续搅拌均匀;

[0129]

(7)保持上述温度,降低行星反应釜转速至20rpm,停止分散,抽真空除泡后制得光固化防腐树脂陶瓷复合材料。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1