一种具有3D打印智能结构的形状记忆聚合物合金及其制备方法

一种具有3d打印智能结构的形状记忆聚合物合金及其制备方法

技术领域

1.本发明属于3d打印功能高分子材料领域,特别是涉及一种具有3d打印智能结构的形状记忆聚合物合金及其制备方法。

背景技术:

2.3d打印是20世纪80年代发展起来的一种快速成型技术,根据不同的成型原理,可分为熔融沉积成型、立体光固化成型、选择性激光烧结等。其中,由于原理简单、操作方便、成本低廉等特点,熔融沉积成型是目前工业界应用最为广泛的3d打印技术,它在生物医疗、航空航天、建筑、智能制造、鞋类服装、文艺创作等领域有重要的研究意义和应用价值。在熔融沉积成型技术中,打印线材在喷嘴中融化成半液体状态,由喷嘴挤出的熔丝在构建平台上层层堆积并熔合在一起,最后经冷却固化成型。用于熔融沉积成型技术的材料必须制作成直径均一的线材,并且材料的熔体强度和粘度需要达到一定的平衡才能满足挤出过程,因此具有适当熔体指标的热塑性聚合物如聚乳酸、丙烯腈-丁二烯-苯乙烯共聚物、尼龙、聚碳酸酯等在熔融沉积成型技术中的应用已被广泛研究。

3.4d打印技术是近几年来基于3d打印而发展起来的一种新颖的快速成型技术,随着刺激响应材料、3d打印设备和3d模型设计技术的快速发展,通过在3d打印的基础上引入第四维度——时间,在一定外界刺激的作用下(如光、热、电、磁、湿度等),三维打印制品的形状、结构和功能能够随着时间的推移而不断变化。在4d打印中,最直观的变化是材料形状发生宏观变形行为,因此形状记忆效应是4d打印中最为常见的形式。可用于3d打印的形状记忆聚合物能够很好地满足4d打印的需求。同时,形状记忆聚合物具有低密度、低成本、对温度敏感、易于加工等特点,并且适用于熔融沉积式3d打印技术,因此在形状记忆聚合物在4d打印技术中有着巨大的应用前景。

4.作为生物可降解热塑性聚合物,聚乳酸和聚己内酯是两种在生物医疗领域常用的热响应形状记忆聚合物材料,在过去几十年里得到社会和学术界的广泛关注。中国发明专利申请cn108559088a公开了一种具有形状记忆性能的pla基热塑性弹性体的制备方法,该发明采用的是传统成型工艺,制备过程复杂且不易控制,反应时间长,并且采用了多种化学试剂,不利于经济可持续发展和工业化生产。类似地,中国发明专利申请cn110093021a采用大量的有机溶剂溶解聚合物,通过调整不同层间聚乳酸和聚醚醚酮含量的比例来控制材料的形状记忆行为,工艺过程繁琐且不环保。因此,4d打印技术的出现为制备形状记忆材料提供了一种新方法和新思路。中国发明申请专利cn109878070a公开了一种3d打印热致形状记忆pla复合材料的制备方法,该方法仅是通过挤出式3d打印制备了一种热致性形状记忆聚乳酸复合材料,并没有很好地利用3d打印技术的优势来提高聚乳酸材料的形状记忆特性。中国发明申请专利cn109880328a采用直写式3d打印制备了一种具有形状记忆特性的聚乳酸基复合材料,但只设计了45

°

/-45

°

和0

°

/-90

°

这两种光栅角度的层间结构,并没有讨论其他3d打印参数的影响。

技术实现要素:

5.为解决上述问题,本发明提供了一种具有3d打印智能结构的形状记忆聚合物合金及其制备方法,以聚乳酸和聚己内酯为原料,通过熔融沉积式3d打印制备形状记忆聚乳酸/聚己内酯合金,充分发挥了合金材料与智能结构相结合的优势,同时具备良好的热响应形状记忆特性; 3d打印参数组合的设计,可以实现3d打印制品的内部构造的控制,有效调控聚乳酸/聚己内酯合金制品的热响应形状记忆特性,从而满足不同实际条件下的应用需求。

6.为实现上述目的,本发明采取的技术方案为:一种具有3d打印智能结构的形状记忆聚合物合金,由以下重量百分比的原料组成:聚乳酸40~90%,聚己内酯10~60%。

7.进一步地,所述的聚乳酸的重均分子量为180kda、200kda或220kda;所述的聚己内酯的重均分子量为80kda、120kda或160kda。

8.本发明还提供了上述的一种具有3d打印智能结构的形状记忆聚合物合金的制备方法,包括以下步骤:s1.将聚乳酸、聚己内酯分别置于鼓风干燥箱中于50℃下干燥处理10h后,按聚乳酸40~90%,聚己内酯10~60%的重量百分比称取;s2.将称取聚乳酸和聚己内酯放入高速混合机中混合30min后,送入双螺杆挤出机中进行熔融共混挤出造粒;s3.将得到的粒料放在60℃下干燥处理12h后,再通过双螺杆挤出机进行二次挤出成型,得到可用于熔融沉积成型3d打印技术的打印线材;s4.设置不同的3d打印参数组合,通过熔融沉积式3d打印设备打印聚乳酸/聚己内酯合金制品。

9.进一步地,所述步骤s2中,熔融共混挤出造粒的加工温度为160~185℃,螺杆转速为60r/min。

10.进一步地,所述步骤s3中,二次挤出成型的加工温度为155~180℃,螺杆转速为30r/min。

11.进一步地,所述步骤s3中,打印线材的直径为1.70~1.80mm。

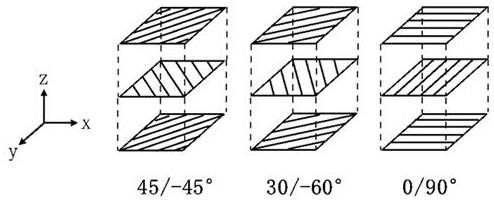

12.进一步地,所述步骤s4中,3d打印参数组合包括光栅角度、填充密度和层厚。优选地,所述的光栅角度设置为45

°

/-45

°

、30

°

/-60

°

或0

°

/-90

°

。所述的填充密度设置为100%、80%或60%。所述的层厚设置为0.05mm、0.1mm或0.2mm。

13.本发明具有以下有益效果:在制备方法上,本发明采用熔融沉积式3d打印技术,在打印过程中通过调整3d打印参数精确控制聚乳酸/聚己内酯合金制品的内部结构,借此有效调控其热响应形状记忆特性,制备出一种3d打印智能结构形状记忆聚合物合金。与传统成型方式相比,熔融沉积成型3d打印绿色环保,操作简单,无需模具成本,无废料产生,具有良好的经济效益。更为重要的是,基于聚乳酸/聚己内酯合金的3d打印形状记忆制品所表现出的形状记忆性能要优于传统成型工艺制备的制品。

14.在技术应用方面,本发明以聚乳酸和聚己内酯两种生物可降解的聚合物材料为原料制备3d打印线材,它们的熔融沉积式3d打印制品对温度刺激反应敏感,可根据不同应用条件下的需求,通过改变制品内部结构调节形状记忆特性,拓宽了聚乳酸/聚己内酯合金材

料在生物医疗、航空航天等领域的应用范围。

附图说明

15.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:图1为本发明实施例中的光栅角度示意图。

16.图2为本发明实施例中的填充率示意图。

17.图3为本发明实施例中的层厚示意图。

18.图4为本发明实施例中的3d打印制品的形状记忆测试曲线。

19.图5为本发明实施例中的模压成型制品的形状记忆测试曲线。

20.图6为本发明实施例中的注塑成型制品的形状记忆测试曲线。

具体实施方式

21.下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进。这些都属于本发明的保护范围。

22.实施例1将重均分子量分别为200kda和80kda的聚乳酸和聚己内酯置于50℃的鼓风干燥箱内干燥处理10h,然后按照重量百分比为80%:20%的比例精确称取聚乳酸和聚己内酯;将称取好的聚乳酸和聚己内酯放入高速混合机中混合30min;后,送入双螺杆挤出机中,加工温度设置为160~185℃,螺杆转速为60r/min,进行熔融共混挤出造粒;将得到的粒料放在60℃下干燥处理12h后,送入双螺杆挤出机内,加工温度为155~180℃,螺杆转速为30r/min,进行二次挤出成型,得到直径为1.70~1.80mm的可用于熔融沉积式3d打印的线材;在进行3d打印成型之前,设置3d打印参数:喷嘴温度为190℃,打印平台温度为30℃,光栅角度为45

°

/-45

°

,填充密度为80%,层厚为0.05mm;将上述制备得到的打印线材送入3d打印设备,最终得到尺寸为50mm(长)

×

3mm(宽)

×

1mm(高)的长条状制品。

23.采用控制应力模式下的动态机械分析仪(dma)对3d打印制品的热响应形状记忆性能进行表征,所设置的热机械循环如下所示:(1)由程序控温升至变形温度,并在该温度下保持3min,此时记录3d打印制品的初始形变为ε0;(2)对3d打印制品施加一固定应力σ使其产生形变,然后降温至室温,并在该温度和应力下保持3min,此时记录3d打印制品的形变为ε

1,load

;(3)撤去应力后继续在该温度下保持3min,此时记录3d打印制品的形变为ε1;(4)迅速升温至变形温度,在该温度下3d打印制品自由回复形变,最终记录3d打印制品的形变为ε

0,rec

。一般来说,可以通过形状回复率rr和形状固定率rf这两个指标来表征3d打印制品的形状记忆性能,它们的计算公式如下所示:

dma测试结果如图4所示,经计算得到的形状固定率和形状回复率分别达到了99.0%和96.3%。为了与3d打印成型方式进行比较,分别采用模压成型和注塑成型制备了具有相同原料组成比的聚乳酸/聚己内酯合金制品,具体的实施步骤如下:对于模压成型,将上述第一次挤出过程制备的粒料放入装有方形模具的热压机中热压5min,加工温度和压力分别为185℃和10mpa,然后裁剪成尺寸为50mm(长)

×

3mm(宽)

×

1mm(高)的长条状制品;对于注塑成型,将上述第一次挤出过程制备的粒料由注塑成型机完成长条状制品的加工,加工温度为160~185℃。同样地,根据上述的形状记忆循环过程进行测试,模压成型试样和注塑成型试样的dma曲线分别如图5和图6所示。经计算可得,模压成型试样的形状固定率和形状回复率分别为97.5%和48.2%,而注射成型试样的形状固定率和形状回复率分别为98.8%和70.5%。由此表明,通过调整3d打印参数,设计3d打印智能结构,可以有效调控形状记忆聚合物合金的热响应形状记忆特性。

24.实施例2将重均分子量分别为220kda和160kda的聚乳酸和聚己内酯置于50℃的鼓风干燥箱内干燥处理10h,然后按照重量百分比为60%:40%的比例精确称取聚乳酸和聚己内酯;将称取好的聚乳酸和聚己内酯放入高速混合机中混合30min后,送入到双螺杆挤出机中,加工温度设置为160~185℃,螺杆转速为60r/min,进行熔融共混挤出造粒;将得到的粒料放在60℃下干燥处理12h;送入双螺杆挤出机内,加工温度为155~180℃,螺杆转速为30r/min,进行二次挤出成型,得到直径为1.70~1.80mm的可用于熔融沉积式3d打印的线材;在进行3d打印成型之前,设置3d打印参数:喷嘴温度为190℃,打印平台温度为30℃,光栅角度为30

°

/-60

°

,填充密度为60%,层厚为0.05mm;将上述制备得到的打印线材送入3d打印设备,最终得到尺寸为50mm(长)

×

3mm(宽)

×

1mm(高)的长条状制品。采用控制应力模式下的dma对所得的3d打印制品的形状记忆性能进行表征,计算得到形状固定率为99.2%,形状回复率为88.4%。

25.实施例3将重均分子量分别为180kda和120kda的聚乳酸和聚己内酯置于50℃的鼓风干燥箱内干燥处理10h,然后按照重量百分比为50%:50%的比例精确称取聚乳酸和聚己内酯;将称取好的聚乳酸和聚己内酯放入高速混合机中混合30min后,送入到双螺杆挤出机中,加工温度设置为160~185℃,螺杆转速为60r/min,进行熔融共混挤出造粒;将得到的粒料放在60℃下干燥处理12h;再送入双螺杆挤出机,加工温度为155~180℃,螺杆转速为30r/min,进行二次挤出成型,得到直径为1.70~1.80mm的可用于熔融沉积式3d打印的线材;在进行3d打印成型之前,设置3d打印参数:喷嘴温度为190℃,打印平台温度为30℃,光栅角度为0

°

/90

°

,填充密度为100%,层厚为0.1mm;将上述制备得到的打印线材送入3d打印设备,最终得到尺寸为50mm(长)

×

3mm(宽)

×

1mm(高)的长条状制品。采用控制应力模式下的dma对所得的3d打印制品的形状记忆性能进行表征,计算得到形状固定率为98.4%,形状回复率为85.8%。

26.实施例4

将重均分子量分别为200kda和120kda的聚乳酸和聚己内酯置于50℃的鼓风干燥箱内干燥处理10h,然后按照重量百分比为70%:30%的比例精确称取聚乳酸和聚己内酯;将称取好的聚乳酸和聚己内酯放入高速混合机中混合30min后,加入到双螺杆挤出机中,加工温度设置为160~185℃,螺杆转速为60r/min,进行熔融共混挤出造粒;将得到的粒料放在60℃下干燥处理12h;再送入双螺杆挤出机,加工温度为155~180℃,螺杆转速为30r/min,进行二次挤出成型,得到直径为1.70~1.80mm的可用于熔融沉积式3d打印的线材;在进行3d打印成型之前,设置3d打印参数,如喷嘴温度为190℃,打印平台温度为30℃,光栅角度为45

°

/-45

°

,填充密度为100%,层厚为0.05mm;将上述制备得到的打印线材送入3d打印设备,最终得到尺寸为50mm(长)

×

3mm(宽)

×

1mm(高)的长条状制品。采用控制应力模式下的dma对所得的3d打印制品的形状记忆性能进行表征,计算得到形状固定率为98.3%,形状回复率为92.7%。

27.实施例5将重均分子量分别为220kda和80kda的聚乳酸和聚己内酯置于50℃的鼓风干燥箱内干燥处理10h,然后按照重量百分比为40%:60%的比例精确称取聚乳酸和聚己内酯;将称取好的聚乳酸和聚己内酯放入高速混合机中混合30min后,加入到双螺杆挤出机中,加工温度设置为160~185℃,螺杆转速为60r/min,进行熔融共混挤出造粒,将得到的粒料放在60℃下干燥处理12h;再送入双螺杆挤出机内,加工温度为155~180℃,螺杆转速为30r/min,进行二次挤出成型,得到直径为1.70~1.80mm的可用于熔融沉积式3d打印的线材;在进行3d打印成型之前,设置3d打印参数,如喷嘴温度为190℃,打印平台温度为30℃,光栅角度为30

°

/-60

°

,填充密度为80%,层厚为0.2mm;将上述制备得到的打印线材送入3d打印设备,最终得到尺寸为50mm(长)

×

3mm(宽)

×

1mm(高)的长条状制品。采用控制应力模式下的dma对所得的3d打印制品的形状记忆性能进行表征,计算得到形状固定率为98.7%,形状回复率为83.6%。

28.以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变形或修改,这并不影响本发明的实质内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1