一种瑞舒伐他汀钙及其中间体的制备方法与流程

1.本发明属于医药技术领域,具体涉及一种瑞舒伐他汀钙及其中间体的制备方法。

背景技术:

2.瑞舒伐他汀钙(rosuvastatin calcium)由日本盐野义公司研制开发,化学名为:双-[e-7-[4-(4-氟基苯基)-6-异丙基-2-[甲基(甲磺酰基)氨基]-嘧啶-5-基](3r,5s)-3,5-二羟基庚-6-烯酸]钙盐(酸与钙离子的摩尔比为2:1),结构式为:

[0003]

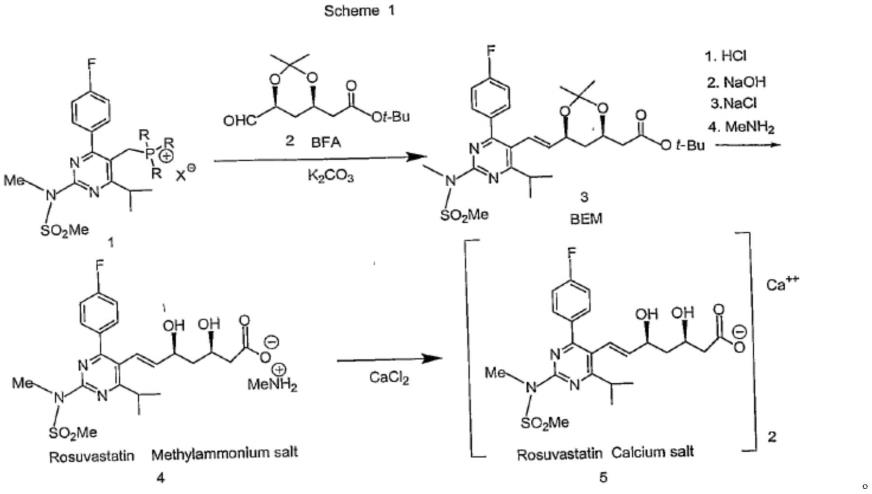

wo 2005/054207公开了一种瑞舒伐他汀钙制备方法,该方法采用固体化合物1和化合物2纯品在二甲基亚砜(dmso)中于40℃~90℃缩合得到化合物3(bem),化合物3脱保护、水解、成甲铵盐4,甲铵盐4与氯化钙反应得到瑞舒伐他汀钙5,反应式如下:

[0004][0005]

上述方法存在以下不足:

[0006]

1、以二甲基亚砜作为化合物1和化合物2缩合反应的反应溶剂时,二甲基亚砜后处理困难,会产生大量废水。

[0007]

2、中间体bem转化率和e/z选择性偏低,中间体bem纯度的不足,后期需要经脱保护、水解、成甲铵盐纯度才到达99%的纯度,而终产物瑞舒伐他汀钙中未知杂质较多,且难以将所有杂质的量分别降到0.10%以内,因此较难达到药用要求。

技术实现要素:

[0008]

本发明的目的是提供一种高纯度、高收率,能够满足药用需求的瑞舒伐他汀钙及其中间体的制备方法。

[0009]

为解决上述技术问题,本发明采用如下技术方案:

[0010]

一种瑞舒伐他汀钙中间体的制备方法,化合物a和化合物b在甲苯和碱性物质存在的条件下经缩合反应、后处理得到化合物c,即为所述的瑞舒伐他汀钙中间体bem,其中,所述的化合物a的结构式为所述的化合物b的结构式为所述的化合物c的结构式为

[0011]

优选地,所述的化合物a以化合物a2和三正丁基膦在甲苯中反应得到的含有化合物a的甲苯溶液的形式直接投料,所述的化合物b以含有化合物b的甲苯溶液的形式投料,

[0012]

其中,化合物a2的结构式为

[0013]

优选地,所述的化合物a的制备方法包括以下步骤:

[0014]

步骤a1、化合物a1经三溴化磷溴化反应得到化合物a2;

[0015]

步骤a2、化合物a2与三正丁基膦在甲苯中反应得到含有化合物a的甲苯溶液,所述的含有化合物a的甲苯溶液直接用于所述的缩合反应的化合物a的投料,

[0016]

其中,所述的化合物a1的结构式为所述的化合物a2的结构式为

[0017]

进一步优选地,步骤a1中,所述的三溴化磷和所述的化合物a1的投料摩尔比为(0.4~0.8):1。例如0.4:1、0.5:1、0.6:1、0.7:1、0.8:1。在适当的投料比范围内,化合物a2具有较高的收率和纯度,若三溴化磷投料量过低,则化合物a1转化率不高,若三溴化磷投料量过高,易造成杂质的增多和纯度的下降。

[0018]

进一步优选地,所述的溴化反应的反应温度为10~30℃。例如10℃、15℃、20℃、25℃、30℃。

[0019]

进一步优选地,所述的溴化反应的反应时间为0.5~2h。例如0.5h、0.8h、1h、1.2h、1.4h、1.6h、1.8h、2h。

[0020]

在适当的反应温度和反应时间下,能够在保证化合物a2的收率和纯度的同时,降低生产成本,提高生产效率。

[0021]

进一步优选地,直接使用化合物a2与三正丁基膦在甲苯中反应得到含有化合物a的甲苯溶液进行步骤a2的反应,步骤a2中,所述的三正丁基膦和所述的化合物a1的投料摩尔比为(1~1.4):1。例如1:1、1.1:1、1.2:1、1.3:1、1.4:1。在适当的投料比范围内,化合物a具有较高的收率和纯度,若三正丁基膦投料量过低,则化合物a2反应不充分,影响后期产物收率和纯度,若三正丁基膦投料量过高,过量的三正丁基膦将带入下一步反应中,不仅影响下一步反应产物的收率,同时造成浪费。

[0022]

进一步优选地,所述的步骤a2的反应温度为10~30℃。例如10℃、15℃、20℃、25℃、30℃。

[0023]

进一步优选地,所述的步骤a2的反应时间为0.5~2h。例如0.5h、0.8h、1h、1.2h、1.4h、1.6h、1.8h、2h。

[0024]

同样地,在适当的反应温度和反应时间下,能够在保证化合物a的收率和纯度的同时,降低生产成本,提高生产效率。

[0025]

进一步优选地,所述的步骤a2的反应溶剂为甲苯,反应结束后,得到的反应液可直接用于下一步的反应。

[0026]

进一步优选地,步骤a1中所述的溴化反应的溶剂为二氯甲烷、乙腈或甲苯中的一种或多种,在所述的溴化反应结束后,除去溶剂,得到的化合物a2与三正丁基膦在甲苯中进行步骤a2的反应。

[0027]

再进一步优选使用二氯甲烷作为步骤a1中所述的溴化反应的溶剂,产物纯度高且回收方便。

[0028]

具体地,当二氯甲烷中的溴化反应一定时间后,经加水淬灭,分层,有机相再加碳酸氢钠溶液洗涤,分层,有机相减压浓缩至干,再加甲苯溶清,得到化合物a甲苯溶液,杂质少,可直接用于缩合反应。

[0029]

优选地,所述的化合物b的制备方法包括以下步骤:

[0030]

步骤b1、化合物b1经醇解反应得到化合物b2;

[0031]

步骤b2、化合物b2经氧化反应得到化合物b,

[0032]

其中,化合物b1的结构式为化合物b2的结构式为

[0033]

进一步优选地,步骤b1中,所述的醇解反应在碳酸钾和甲醇存在的条件下进行,所述的碳酸钾和所述的化合物b1的投料摩尔比为(0.005~0.05):1。例如0.005:1、0.01:1、0.02:1、0.03:1、0.04:1、0.05:1。作为催化剂用途的碳酸钾,若不使用或用量过小,则醇解反应难以进行,若碳酸钾用量过大,则杂质变大。

[0034]

进一步优选地,所述的步骤b1的反应温度为10~30℃。例如10℃、15℃、20℃、25℃、30℃。

[0035]

进一步优选地,所述的步骤b1的反应时间为2~4h。例如2h、2.5h、3h、3.5h、4h。

[0036]

进一步优选地,步骤b2中,所述的氧化反应使用的氧化剂为naclo,所述的naclo和所述的化合物b1的投料摩尔比为(1~1.5):1。例如1:1、1.1:1、1.2:1、1.3:1、1.4:1、1.5:1。

[0037]

进一步优选地,步骤b2中所述的氧化反应在含有碳酸氢钠、溴化钾和2,2,6,6-四甲基哌啶氧化物(tempo)的二氯甲烷溶液中进行。

[0038]

进一步优选地,步骤b2中所述的氧化反应的反应温度为10~30℃。例如10℃、15℃、20℃、25℃、30℃。

[0039]

进一步优选地,步骤b2中所述的氧化反应的反应时间为1~4h。例如1h、1.5h、2h、2.5h、3h、3.5h、4h。

[0040]

进一步优选地,所述的步骤b1的反应溶剂为甲醇,反应结束后,除去甲醇,得到的化合物b2在二氯甲烷中进行步骤b2的反应,反应结束后,去除二氯甲烷,得到化合物b,使用甲苯溶解所述的化合物b后用于所述的缩合反应。

[0041]

具体地,化合物b1溶于甲醇,加入无水碳酸钾,醇解后减压蒸馏至干,加入二氯甲烷和水,分层,有机层用氯化钠溶液洗涤,分层,得到含有化合物b2的二氯甲烷溶液,杂质较少,直接用于氧化反应。

[0042]

直接向含有化合物b2的二氯甲烷溶液中加碳酸氢钠、溴化钾、tempo,然后缓慢加入次氯酸钠溶液,加毕,控温反应一段时间后,加入硫代硫酸钠淬灭,分层,有机相加水洗涤,分层,有机相减压浓缩至干,加入甲苯溶清,得到含有化合物b的甲苯溶液,可直接用于缩合反应。

[0043]

优选地,所述的化合物b和所述的化合物a的投料摩尔比为(1~1.5):1。例如1:1、1.2:1、1.3:1、1.4:1、1.5:1。在适当的投料比下,在保证反应更加充分的同时,避免成本增加。

[0044]

优选地,所述的碱性物质为碳酸钾、碳酸钠、氢氧化钠或碳酸钾与碘化钾的混合物中的一种或多种。

[0045]

优选地,所述的缩合反应的反应温度为80~110℃。例如80℃、85℃、90℃、95℃、100℃、105℃、110℃。

[0046]

优选地,所述的缩合反应的反应时间为1~3h。例如1h、1.2h、1.4h、1.6h、1.8h、2h、2.5h、3h。

[0047]

在适当的反应温度和反应时间下,化合物a和化合物b充分反应。

[0048]

优选地,所述的后处理包括:所述的缩合反应结束后,经水洗、浓缩有机相、无水乙

醇重结晶。

[0049]

本发明还提供一种瑞舒伐他汀钙的制备方法,将由所述的瑞舒伐他汀钙中间体的制备方法制备的化合物c在四氢呋喃和甲醇的混合溶剂中水解,水解后的化合物c经成盐反应转化为瑞舒伐他汀的钙盐,即为所述的瑞舒伐他汀钙,所述的瑞舒伐他汀钙的结构式为

[0050]

优选地,分别使用浓度为1~5mol/l的盐酸水溶液和浓度为1~5mol/l的氢氧化钠水溶液进行所述的水解。

[0051]

具体地,所述的水解为:向含有所述的化合物c的四氢呋喃和甲醇的混合溶剂中依次加入浓度为1~5mol/l的盐酸水溶液、浓度为1~5mol/l的氢氧化钠水溶液,然后使用盐酸调整ph值为7~9。

[0052]

进一步优选地,所述的水解使用的盐酸水溶液的浓度为2~4mol/l。

[0053]

进一步优选地,使用1~5mol/l的盐酸水溶液调整ph值为7~9。

[0054]

进一步地,所述的盐酸水溶液中的盐酸与化合物c的投料摩尔比为3~9:1,反应温度为10~30℃,反应时间为1~3h;所述的氢氧化钠水溶液中的氢氧化钠与化合物c的投料摩尔比为7~9:1,反应温度为0~20℃,反应时间为1~3h。

[0055]

优选地,所述的水解后的化合物c与乙酸钙经成盐反应得到所述的瑞舒伐他汀钙。无需经过甲胺盐转化步骤,更加方便,且瑞舒伐他汀钙的纯度更高。

[0056]

进一步优选地,所述的乙酸钙与所述的化合物c的投料摩尔比为(1~3):1。例如1:1、1.5:1、2:1、2.5:1、3:1。

[0057]

进一步优选地,所述的成盐反应的反应温度为0~30℃。例如0℃、5℃、10℃、15℃、20℃、25℃、30℃。

[0058]

进一步优选地,所述的成盐反应的反应时间为1~8h。例如1h、2h、3h、4h、5h、6h、7h、8h。

[0059]

优选地,所述的四氢呋喃和所述的甲醇的投料质量比为(2~8):1。例如2:1、3:1、4:1、5:1、6:1、7:1、8:1。

[0060]

优选地,所述的水解结束后,浓缩去除溶剂,加水和甲基叔丁基醚,分层,水相用于所述的成盐反应。

[0061]

根据一些实施方式,所述的制备方法具体包括以下步骤:

[0062]

步骤1):化合物a1和三溴化磷在二氯甲烷中进行溴化反应,然后加水淬灭反应,经后处理得到含有化合物a2的甲苯溶液;

[0063]

步骤2):将含有化合物a2的甲苯溶液与三正丁基膦反应得到含有化合物a的甲苯溶液;

[0064]

步骤3):化合物b1在碳酸钾和甲醇存在的条件下醇解反应,经后处理得到含有化合物b2的二氯甲烷溶液;

[0065]

步骤4):含有化合物b2的二氯甲烷溶液经naclo氧化、后处理得到含有化合物b的甲苯溶液;

[0066]

步骤5):将含有化合物a的甲苯溶液和含有化合物b的甲苯溶液混合,经缩合反应、后处理得到化合物c;

[0067]

步骤6):化合物c在四氢呋喃和甲醇的混合溶剂中脱保护,经水解反应、成盐反应、后处理得到所述的瑞舒伐他汀钙。

[0068]

本发明的反应路线为:

[0069][0070]

本发明中,经过工艺调整,瑞舒伐他汀钙的纯度提高至99.8%,未知杂质种类减少且各个未知杂质的含量均降至0.10%以下。

[0071]

本发明与现有技术相比具有如下优势:

[0072]

本发明经工艺调整,在保证中间体纯度的前提下,采用“一锅法”制备中间体化合物c,大大缩短了生产周期,采用甲苯体系制备化合物c具有转化率高、选择性好、纯度高等优势,化合物c在四氢呋喃/甲醇体系脱保护、水解、成盐制备瑞舒伐他汀钙,纯度高达99.8%,满足药用需要,同时收率高,成本低,因此本发明的制备方法更适合工业化生产。

附图说明

[0073]

图1为实施例1的含有化合物a2的甲苯溶液的hplc图;

[0074]

图2为实施例2的含有化合物a的甲苯溶液的hplc图;

[0075]

图3为实施例3的含有化合物b2的甲苯溶液的hplc图;

[0076]

图4为实施例4的含有化合物b的甲苯溶液的hplc图;

[0077]

图5为实施例5的含有化合物c的甲苯溶液的hplc图;

[0078]

图6为对比例1的含有化合物c的二甲基亚砜溶液的hplc图;

[0079]

图7为实施例5的化合物c的hplc图;

[0080]

图8为实施例6中水解反应结束后的反应液的hplc图;

[0081]

图9为对比例2中水解反应结束后的反应液的hplc图;

[0082]

图10为对比例3中水解反应结束后的反应液的hplc图;

[0083]

图11为实施例6的瑞舒伐他汀钙的hplc图;

具体实施方式

[0084]

下面结合实施例对本发明作进一步描述。但本发明并不限于以下实施例。实施例中采用的实施条件可以根据具体使用的不同要求做进一步调整,未注明的实施条件为本行业中的常规条件。本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

[0085]

由于现有技术中,瑞舒伐他汀钙的纯度最高为99%,含量超过0.10%的未知杂质较多,很难降到0.10%以下,使之满足药用要求,而且产生的废水量大,生产周期长,成本高,并不适合工业化大规模生产。因此,发明人进行了大量的研究和实验验证,对瑞舒伐他汀钙的制备工艺进行了优化。

[0086]

根据实施例,本发明首先以化合物a1为起始原料,经三溴化磷溴化,后处理,蒸除二氯甲烷,用甲苯溶解得到含有化合物a2的甲苯溶液,然后将含有化合物a2的甲苯溶液与三正丁基膦反应得到含有化合物a的甲苯浮液;同时以化合物b2为起始原料,在甲醇中醇解,后处理,得到含有化合物b2的二氯甲烷溶液,然后将含有化合物b2的二氯甲烷溶液经tempo/naclo氧化,后处理,蒸除二氯甲烷,用甲苯溶解得到含有化合物b的甲苯溶液,接着直接将含有化合物a的甲苯溶液与含有化合物b的甲苯溶液缩合,后处理,用无水乙醇重结晶,得到99.8%高纯度化合物c,接着将化合物c在四氢呋喃/甲醇体系中脱保护并水解,最后成盐,后处理,得到99.8%高纯度瑞舒伐他汀钙。

[0087]

在本发明中,免去了化合物a和化合物b的分离纯化步骤,采用“一锅法”制备化合物c,大大缩短了生产周期,适合工业化生产。

[0088]

本发明在甲苯溶液中进行化合物c的制备,具有更高的转化率和选择性,且甲苯便于后处理回收再利用,降低了生产成本,减少废水量。

[0089]

本发明在化合物c的水解步骤选择在四氢呋喃和甲醇的混合溶剂中脱保护和水解,制备的瑞舒伐他汀钙的纯度达到99.8%,收率为92.3%,各未知杂质的含量均在0.10%以下,满足药用要求。

[0090]

下面结合实施例和对比例进一步阐述本发明的技术方案和技术效果。

[0091]

以下实施例和对比例中,所使用的原料、试剂等均通过市售获得。

[0092]

以下实施例和对比例中,若无特殊说明,“%”是指质量百分数。

[0093]

以下实施例和对比例的反应方程式见上文。

[0094]

实施例1

[0095]

含有化合物a2的甲苯溶液的制备:

[0096]

将20.0kg化合物a1、200kg二氯甲烷投入反应釜中,搅拌溶清,于20~30℃下缓慢加入6.9kg三溴化磷,加毕,控温搅拌反应1h,缓慢加60kg水淬灭,分层,有机相再加40kg 5%碳酸氢钠溶液洗涤,分层,有机相减压浓缩至干,加240kg甲苯溶清,得到含有化合物a2的甲苯溶液,hplc结果见图1,直接用于实施例2。

[0097]

图1显示,含有化合物a2的甲苯溶液中化合物a2(ros-1)纯度为99.64%,未反应的化合物a1(ros-sm1)含量为0.04%。

[0098]

实施例2

[0099]

含有化合物a的甲苯溶液的制备:

[0100]

将实施例1得到的含有化合物a2的甲苯溶液投入反应釜中,于20~30℃缓慢加入14.0kg三正丁基膦,控温搅拌反应1h,得到含有化合物a的甲苯溶液,hplc结果见图2,直接用于实施例5。

[0101]

图2显示,含有化合物a的甲苯溶液中化合物a(ros-2a)纯度为98.91%。

[0102]

实施例3

[0103]

含有化合物b2的二氯甲烷溶液的制备:

[0104]

将20.0kg化合物b1、80kg甲醇投入反应釜中,搅拌溶清,加入90g无水碳酸钾,于20~30℃搅拌反应3h,减压蒸馏至干,加入120kg二氯甲烷和60kg水,分层,有机层用40kg 10%氯化钠溶液洗涤,分层,得到含有化合物b2的二氯甲烷溶液,hplc结果见图3,直接用于实施例4。

[0105]

图3显示,含有化合物b2的甲苯溶液中化合物b2(ros-3)纯度为98.27%,未反应的化合物b1(ros-sm2)含量为0.01%。

[0106]

实施例4

[0107]

含有化合物b的甲苯溶液的制备:

[0108]

向实施例3的含有化合物b2的二氯甲烷溶液反应釜中加入2.0kg碳酸氢钠、3.0kg溴化钾和0.2kg tempo,于20~30℃下缓慢加入50kg 10%的次氯酸钠溶液,加毕,控温搅拌1h,加入60kg 5%硫代硫酸钠淬灭,分层,有机相加40kg水洗涤,分层,减压浓缩至干,加入甲苯溶清,得到含有化合物b的甲苯溶液,hplc结果见图4,直接用于实施例5。

[0109]

图4显示,含有化合物b的甲苯溶液中化合物b(ros-4)的含量为95.26%,未反应的化合物b2(ros-3)的含量为2.13%。

[0110]

实施例5

[0111]

化合物c的制备:

[0112]

将实施例2的含有化合物a的甲苯溶液、实施例4的含有化合物b的甲苯溶液和16.0kg无水碳酸钾投入反应釜中,控温100~110℃下搅拌反应2小时,降温至20~30℃,得到含有化合物c的甲苯溶液(hplc结果见图5),加50kg水洗涤2次,分层,有机相减压浓缩至干,加入200kg无水乙醇,加热溶清,缓慢降至室温20~30℃,搅拌4h,离心,滤饼用20kg无水乙醇淋洗,甩干,湿品于60~70℃减压干燥至干燥失重≤0.5%,得到20.1kg化合物c,摩尔

收率61.5%(以起始物料化合物a1计),hplc结果见图7,hplc纯度99.84%。

[0113]

对比例1

[0114]

制备化合物c,将50.00g化合物a、20.87g化合物b、150ml二甲基亚砜、33.54g无水碳酸钾投入反应瓶中,控温70-75℃下搅拌反应7小时,降温至20~30℃,得到含有化合物c的二甲基亚砜溶液,hplc结果见图6。对比例1中化合物a为以实施例1~2的方法制备的含有化合物a的甲苯溶液脱溶剂所得,化合物b为以实施例3~4的方法制备的含有化合物b的甲苯溶液脱溶剂所得。

[0115]

对比图5和图6发现,实施例5使用甲苯作为反应溶剂制备化合物c转化率(ros-5)和e/z选择性分别为73.49%和5.4(73.49/13.53)(见图5),使用二甲基亚砜作为反应溶剂制备化合物c转化率和e/z选择性分别为67.09%和4.4(67.09/15.28)(见图6),可见甲苯体系明显优于二甲基亚砜体系。此外,甲苯可回收利用,成本降低,三废减少。

[0116]

实施例6

[0117]

瑞舒伐他汀钙的制备:

[0118]

将150kg四氢呋喃、30kg甲醇、20.0kg实施例5制备的化合物c投入反应釜中,搅拌溶解,降温至0~10℃,慢慢加入75kg 3n盐酸,加毕,升温至20~30℃搅拌反应1h,降温至0~10℃,慢慢加入100kg 3n氢氧化钠溶液,加毕,升温至20~30℃搅拌反应1h,用3n盐酸调节ph至7~9,取样中控检测,hplc结果见图8,减压蒸馏至无馏出液,加入60kg水和60kg甲基叔丁基醚,分层,水层减压蒸馏至无馏出液,加入60kg水,搅拌溶解,过滤,滤液降温至0~10℃,慢慢加入6kg乙酸钙/60kg水溶液,加毕,继续搅拌2h,离心,滤饼用6kg水打浆,离心,甩干,湿品于30~40℃真空干燥至水分小于3.0%,出料,粉碎,包装,得到16.0kg瑞舒伐他汀钙,摩尔收率92.3%(以化合物c计),hplc结果见图11,纯度99.8%。

[0119]

对比例2

[0120]

将180g乙腈、20.0g以实施例1~5的方法制备的化合物c投入反应釜中,搅拌溶解,降温至0~10℃,慢慢加入75g 3n盐酸,加毕,升温至20~30℃搅拌反应1h,降温至0~10℃,慢慢加入100g 3n氢氧化钠溶液,加毕,升温至20~30℃搅拌反应1h,用3n盐酸调节ph至7~9,取样,hplc结果见图9。

[0121]

对比例3

[0122]

将180g甲醇、20.0g以实施例1~5的方法制备的化合物c投入反应釜中,搅拌溶解,降温至0~10℃,慢慢加入75g 3n盐酸,加毕,升温至20~30℃搅拌反应1h,降温至0~10℃,慢慢加入100g 3n氢氧化钠溶液,加毕,升温至20~30℃搅拌反应1h,用3n盐酸调节ph至7~9,取样,hplc结果见图10。

[0123]

化合物c制备瑞舒伐他汀钙通常使用乙腈或甲醇作溶剂。经对比研究发现,使用乙腈作溶剂将化合物c脱保护、水解后纯度为99.26%(见图9),杂质b为0.44%,降低至0.1%以下的难度较大;使用甲醇作溶剂将化合物c脱保护、水解后纯度为97.76%(见图10),超0.10%且难除去的未知杂质较多,杂质b为0.30%,降低至0.1%以下的难度较大。而使用四氢呋喃/甲醇作溶剂化合物c脱保护、水解后纯度为99.52%(见图8),杂质b为0.15%,更易控制到0.10%以下,可见四氢呋喃/甲醇体系明显优于乙腈体系或甲醇体系。经成盐反应后,终产物瑞舒伐他汀钙中杂质b的含量降至0.06%,其余杂质含量也均控制到0.10%以下,且未知杂质明显减少(见图11)。文中杂质b的结构式如下:

[0124][0125]

以上对本发明做了详尽的描述,其目的在于让熟悉此领域技术的人士能够了解本发明的内容并加以实施,并不能以此限制本发明的保护范围,凡根据本发明的精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1