一种含氟树脂混合物,半固化片,高导热高频覆铜板的制作方法

1.本发明属于通信材料技术领域,尤其涉及一种含氟树脂混合物,半固化片,高导热高频覆铜板。

背景技术:

2.作为电子元器件主要载体的覆铜板,其集成度越来越高、线路越来越精细,为保证电子元器件工作的稳定性,覆铜板除了要拥有稳定的绝缘性、热-机械性能之外,还需要拥有良好的散热功能。

3.金属基覆铜板拥有最好的散热能力,但其制造成本居高不下、生产难度大,仅多用于高电流模块。氧化铝基、氮化铝基和氮化硅基等陶瓷基板也拥有良好的热导率,但是陶瓷基板机械性能较差。

4.以fr-4为代表的传统环氧树脂基覆铜板,虽拥有优异的热-机械稳定性,但其热导率只有0.25w/mk。所以出现了向树脂基体中填充大量无机导热材料的覆铜板类型,其虽可以提升复合材料的热导率,但其加工性能明显下降,且制品脆性增大、树脂基体与铜箔的粘结性变差。此外,其横向和纵向散热效果一致,不能满足大功率器件对横向快速散热的要求,进而难以满足当下高速、高频、无损和大容量信息传送的需求。

5.更进一步的,以聚四氟乙烯(ptfe)为代表的含氟树脂,因其特有的化学结构而拥有其他聚合物树脂无法比拟的低介电常数、低介电损耗、高热稳定性和化学稳定性等多种优异性能。自美国专利us3136680优先报道以来,ptfe已被普遍用作覆铜板的基体材料。但是,含氟树脂本身的热导率极低(0.15w/mk),限制了它更为广泛的应用,所以,开发高导热的含氟树脂基高频覆铜板迫在眉睫。

技术实现要素:

6.本发明提供一种含氟树脂混合物,半固化片,高导热高频覆铜板,混合物的组分包括聚四氟乙烯乳液、四氟乙烯-全氟烷氧基乙烯基醚共聚物乳液、其他含氟树脂乳液、聚偏二氟乙烯、表面由偶联剂和部分含氟聚合物共同修饰的氮化硼、辅助填料以及氨水,使得最终制得的半固化片和高导热高频覆铜板,具有热膨胀系数低、板材弯曲强度高、机械刚度和尺寸稳定性好,以及生产成本相对低廉的特点。

7.本发明解决上述问题采用的技术方案是:一种含氟树脂混合物,混合组分包括聚四氟乙烯乳液、四氟乙烯-全氟烷氧基乙烯基醚共聚物乳液、其他含氟树脂乳液、聚偏二氟乙烯、表面由偶联剂和部分含氟聚合物共同修饰的氮化硼、辅助填料以及氨水。

8.进一步优选的技术方案在于:所述聚偏二氟乙烯的添加量占所述含氟树脂混合物的0.5-10wt%,所述氨水的浓度为1-28wt%,每kg所述聚偏二氟乙烯添加0.1-300l的所述氨水。

9.进一步优选的技术方案在于:所述其他含氟树脂乳液为聚全氟乙丙烯、乙烯-四氟乙烯共聚物、聚三氟氯乙烯以及乙烯-三氟氯乙烯共聚物中的任意一种或几种混合物的乳

液。

10.在本发明中,所述其他含氟树脂乳液的固含量为20-70wt/v%,粘度为9-45mpa

•

s (25℃),所述其他含氟树脂乳液的用量占含氟树脂混合物的比例为≤20wt%。

11.进一步优选的技术方案在于:所述表面由偶联剂和部分含氟聚合物共同修饰的氮化硼中,所述偶联剂为硅烷偶联剂,所述部分含氟聚合物为乙烯-四氟乙烯共聚物、乙烯-三氟氯乙烯共聚物、聚偏二氟乙烯中的任意一种或几种混合物的乳液。

12.在本发明中,所述表面由偶联剂和部分含氟聚合物共同修饰的氮化硼,其粒径d50为0.3-40um,其用量占所述含氟树脂混合物的5-55wt%。

13.在本发明中,所述硅烷偶联剂的用量为氮化硼的0.1-10wt%。

14.在本发明中,所述部分含氟聚合物的固含量为10-70wt/v%,粘度为7-45mpa

•

s (25℃),其用量为氮化硼的1-10 wt%。

15.在本发明中,所述表面由偶联剂和部分含氟聚合物共同修饰的氮化硼的制备方法,依次包括以下步骤。

16.a、配置偶联剂的水/醇混合溶液,并将其ph值调节到2-5之间,在20-60℃下搅拌活化5-30min后,得到活化的偶联剂溶液;将氮化硼混入溶剂a中,经球磨得到均匀分散液。

17.b、向所述均匀分散液中加入碱溶液,并于30-110℃下超声反应4-96h,接着,向该均匀分散液中倒入酸溶液,以将其ph值调节到4-7之间,然后倒入所述活化的偶联剂溶液,并于30-80℃下继续搅拌反应4-24h之后,经过滤-水洗多次,最后再用有机溶剂淋洗1-3遍,得到偶联剂改性的氮化硼。

18.c、配置固含量为1-40wt/v%的偶联剂改性的氮化硼的均匀分散液,再加入部分含氟聚合物乳液,于20-60℃下继续搅拌0.5-72h,过滤除去溶剂后,再经烘干,最终制备得到所述表面由偶联剂和部分含氟聚合物共同修饰的氮化硼。

19.其中,步骤a中的醇为甲醇、乙醇以及异丙醇中的任意一种或几种混合物。

20.其中,溶剂a、碱溶液溶剂、酸溶液溶剂均为水、丙酮、甲醇、乙醇以及异丙醇中的任意一种或几种混合物。

21.其中,碱溶液中的碱为氢氧化锂、氢氧化钠、氢氧化钾、甲醇锂、甲醇钠、甲醇钾、乙醇锂、乙醇钠、乙醇钾以及叔丁醇钾中的任意一种或几种混合物。

22.进一步优选的技术方案在于:所述辅助填料为sio2、al(oh)3、batio3、casno3、bazro3、碳化硅、氧化石墨、滑石粉、空心玻璃微珠、玻璃纤维、玄武岩纤维以及碳纤维中的任意一种或几种混合物。

23.在本发明中,所述辅助填料的用量占含氟树脂混合物的5-50wt%。

24.一种含氟树脂混合物制备的半固化片,制备步骤依次包括:s1、所述含氟树脂混合物与溶剂搅拌混合,制得均匀分散液;s2、将所述均匀分散液先浸渍纤维布,再烘烤干燥,得到所述半固化片。

25.进一步优选的技术方案在于:s1中,所述均匀分散液的固含量为20-75wt/v%,搅拌混合操作的温度为15-50℃、时间为24-96h。

26.进一步优选的技术方案在于:s2中,所述纤维布为电子级无碱玻纤布、碳纤维、硼纤维、凯夫拉、聚酰亚胺和聚四氟乙烯中的任意一种,所述烘烤干燥操作分为两个阶段,第

一阶段的烘烤干燥温度为50-120℃,时间为1-10min;第二阶段的烘烤干燥温度为150-250℃,气氛为惰性气体气氛,时间为1-10min。

27.一种半固化片制备的高导热高频覆铜板,在所述半固化片的两面分别附上铜箔,经过层压操作,制得所述高导热高频覆铜板,层压温度为150-370℃,层压压力为50-150kg/cm2,层压时间为30min-24h。

28.进一步优选的技术方案在于:若干张所述半固化片叠合,所述半固化片和铜箔之间还包括膜。

29.在本发明中,所述膜的材质为聚烯烃、聚酰胺、聚酰亚胺、聚醚酮、聚醚醚酮、聚碳酸酯、聚苯硫醚、聚芳醚砜、聚芳硫醚砜、聚芳醚酮、聚芳硫醚酮、聚醚砜酮、聚芳醚砜腈、聚芳硫醚砜腈、聚苯基喹喔啉、酚醛树脂、环氧树脂、氰酸酯树脂、聚酯、聚氨酯、聚甲醛、聚碳酸酯、丙烯腈-苯乙烯-丙烯酸酯共聚物、丙烯腈-苯乙烯共聚物、甲基丙烯酸酯-苯乙烯共聚物、丙烯腈-丁二烯-苯乙烯共聚物、sebs、苯乙烯-丁二烯-苯乙烯共聚物、苯乙烯-异戊二烯-苯乙烯共聚物、苯乙烯-聚烯烃-苯乙烯共聚物、乙烯-四氟乙烯共聚物、丁苯橡胶、丁腈橡胶以及纤维素中的任意一种或多种混合物。

30.本发明具有以下优点。

31.第一,聚四氟乙烯(ptfe)、四氟乙烯-全氟烷氧基乙烯基醚共聚物(pfa)和部分含氟聚合物的工业化产品,常常残留诸如-ch2-和-chf-等“缺陷”官能团,这些官能团在氨水存在的情况下,彼此间、或与聚偏二氟乙烯(pvdf)间能发生脱-hf交联反应,由此可以在含氟树脂基体中引入交联网络结构,因为交联网络结构的建立,可显著降低板材的热膨胀系数,提高板材的弯曲强度、机械刚度和尺寸稳定性。

32.第二,pvdf是一种廉价的部分含氟聚合物,它的引入降低了含氟树脂基高频覆铜板的生产成本。

33.第三,引入连续法改性得到的表面由偶联剂和部分含氟聚合物共同修饰的氮化硼,使其与含氟树脂之间的相互作用力提升、相容性提高,最终提高半固化片的机械性能和介电性能,降低热膨胀系数(cte)。

34.第四,氮化硼作为高导热填料,在经过上述修饰改性之后,在半固化片内建立良好的导热愈渗网络,从而显著提高高频覆铜板在其厚度方向上的热导率。

35.第五,四氟乙烯-全氟烷氧基乙烯基醚共聚物乳液(pfa)的加入,降低了ptfe的加工温度。

36.第六,用该含氟树脂混合物的分散液,经浸渍玻纤布、烘干制得的半固化片,具有含胶量均匀、浸胶质量佳、树脂附着力强、表面平整、韧性和粘性适宜的优点。

37.第七,用该半固化片和铜箔制作的高频覆铜板,其热-机械性能佳、介电性能优异、铜箔剥离强度高,能满足高频通信领域对基板材料的各项综合性能要求。

38.第八,本发明通过使用低熔点的含氟树脂大幅提高了传统氟树脂的加工性能,偶联剂的使用同时增强了无机填料和玻纤布与树脂基体之间的相互作用力,提升了无机填料、加工助剂等在氟树脂内的分散性,确保了高频覆铜板各项性能的稳定性。

39.第九,本发明操作过程简单、制备条件温和、生产成本低、易于批量化和规模化生产、普适性强,具有良好的工业化生产基础和广阔的应用前景。

附图说明

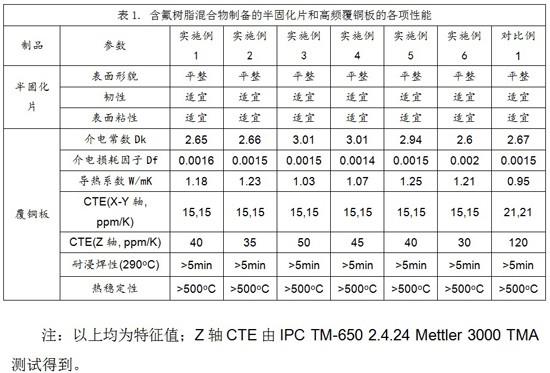

40.图1为本发明中含氟树脂混合物制备的半固化片和高频覆铜板的各项性能测试结果。

具体实施方式

41.以下所述仅为本发明的较佳实施例,并非对本发明的范围进行限定。

42.合成例1取120份bn (d50=10um)混合于3500份纯水中,经球磨分散30min后,向其中加入70份naoh,在80℃下经超声辅助反应8h之后,再加入乙酸调节ph值在6-7之间,得到活化bn的反应液。

43.配置2wt% h2o/乙醇混合溶液100份,加入0.7份偶联剂kh550和2.3份偶联剂kh570,于55℃下搅拌5min后,将体系的ph值调节到3-5之间,并继续搅拌15min,得到活化复合偶联剂溶液。将活化复合偶联剂溶液倒入活化bn的反应液中,在60℃下继续搅拌4h后,经过滤、多次水洗涤产物直至滤液ph值在7-8之间;最后,将滤饼依次经乙醇、甲苯淋洗后,得到kh570/kh550共同修饰的改性bn。

44.配置固含量为30%的kh570/kh550共同修饰的改性bn均匀分散液,加入5份etfe乳液(杜邦teflon

®ꢀ

532-6210),于45℃下继续搅拌2h,过滤除去溶剂,烘干得到表面由kh570/kh550和etfe共同修饰的改性bn。

45.合成例2取120份bn (d50=20um)混合于3500份纯水中,经球磨分散30min后,向其中加入80份naoh,在80℃下经超声辅助反应12h之后,再加入乙酸调节ph值在6-7之间,得到活化bn的反应液。配置2wt% h2o/乙醇混合溶液100份,加入0.8份偶联剂全氟癸基三甲氧基硅烷和3.5份偶联剂kh570,于50℃下搅拌10min后,将体系的ph值调节到3-5之间,并继续搅拌20min,得到活化复合偶联剂溶液。将活化复合偶联剂溶液倒入活化bn的反应液中,在60℃下继续搅拌5h后,经过滤、多次水洗涤产物直至滤液ph值在7-8之间;最后,将滤饼依次经乙醇、甲苯淋洗后,得到全氟癸基三甲氧基硅烷/kh570共同修饰的改性bn。

46.配置固含量为30%的全氟癸基三甲氧基硅烷/kh570共同修饰的改性bn的均匀分散液,加入6份etfe乳液(杜邦teflon

®ꢀ

532-6210),于30℃下搅拌2h。过滤除去溶剂,烘干得到表面由全氟癸基三甲氧基硅烷/kh570和etfe共同修饰的改性bn。

47.实施例 1称取150份聚四氟乙烯乳液(杜邦teflon

®ꢀ

ptfe disp30,固含量60%)、120份四氟乙烯-全氟烷氧基乙烯基醚共聚物乳液(杜邦teflon

®ꢀ

pfad 335d,固含量60%)、30份氧化硅、5份pvdf、120份合成例1中的改性bn,50份市售氨水溶液(质量百分浓度为26%),在25℃下搅拌混合24h后得到均匀分散液,加入水以使得该分散液的固含量控制在60wt/v%。

48.采用1080玻纤布,在上述含氟树脂混合物的均匀分散液中进行浸胶,再经烘烤得到半固化片。其中第一阶段烘烤温度为100℃, 时间为3min,第二阶段烘烤温度为250℃,时间为5min,氮气气氛;取6张半固化片叠合在一起,两面分别附上铜箔,在压力为55-75kg/cm2、温度为365℃情况下层压5h,制得高导热高频覆铜板。

49.实施例 2

称取150份聚四氟乙烯乳液(杜邦teflon

®ꢀ

ptfe disp30,固含量60%)、120份四氟乙烯-全氟烷氧基乙烯基醚共聚物乳液(杜邦teflon

®ꢀ

pfad 335d,固含量60%)、30份氧化硅、5份pvdf、120份合成例2中的改性bn,50份市售氨水溶液(质量百分浓度为26%),在25℃下搅拌混合24h后得到均匀分散液,加入水以使得该分散液的固含量控制在60wt/v%。

50.采用1080玻纤布,在上述含氟树脂混合物的均匀分散液中进行浸胶,再经烘烤得到半固化片。其中第一阶段烘烤温度为100℃, 时间为3min,第二阶段烘烤温度为250℃,时间为5min,氮气气氛;取6张半固化片叠合在一起,两面分别附上铜箔,在压力为55-75kg/cm2、温度为365℃情况下层压5h,制得高导热高频覆铜板。

51.实施例 3称取150份聚四氟乙烯乳液(杜邦teflon

®ꢀ

ptfe disp30,固含量60%)、120份四氟乙烯-全氟烷氧基乙烯基醚共聚物乳液(杜邦teflon

®ꢀ

pfad 335d,固含量60%)、5份氧化硅、45份氧化钛、3份pvdf、100份合成例1中的改性bn,50份市售氨水溶液(质量百分浓度为26%),在25℃下搅拌混合24h后得到均匀分散液,加入水以使得该分散液的固含量控制在60wt/v%。

52.采用1080玻纤布,在上述含氟树脂混合物的均匀分散液中进行浸胶,再经烘烤得到半固化片。其中第一阶段烘烤温度为80℃, 时间为5min,第二阶段烘烤温度为220℃,时间为8min,氮气气氛;取6张半固化片叠合在一起,两面分别附上铜箔,在压力为75-100kg/cm2、温度为360℃情况下层压3h,制得高导热高频覆铜板。

53.实施例 4称取150份聚四氟乙烯乳液(杜邦teflon

®ꢀ

ptfe disp30,固含量60%)、120份四氟乙烯-全氟烷氧基乙烯基醚共聚物乳液(杜邦teflon

®ꢀ

pfad 335d,固含量60%)、5份氧化硅、45份氧化钛、3份pvdf、100份合成例2中的改性bn,50份市售氨水溶液(质量百分浓度为26%),在25℃下搅拌混合24h后得到均匀分散液,加入水以使得该分散液的固含量控制在60wt/v%。

54.采用1080玻纤布,在上述含氟树脂混合物的均匀分散液中进行浸胶,再经烘烤得到半固化片。其中第一阶段烘烤温度为80℃, 时间为5min,第二阶段烘烤温度为220℃,时间为8min,氮气气氛;取6张半固化片叠合在一起,两面分别附上铜箔,在压力为75-100kg/cm2、温度为360℃情况下层压3h,制得高导热高频覆铜板。

55.实施例 5称取100份聚四氟乙烯乳液(杜邦teflon

®ꢀ

ptfe disp30,固含量60%)、125份四氟乙烯-全氟烷氧基乙烯基醚共聚物乳液(杜邦teflon

®ꢀ

pfad 335d,固含量60%)、50份聚全氟乙丙烯(杜邦teflon

®ꢀ

fepd121,固含量54%)、5份氧化硅、5份氧化铝、35份氧化钛、5份pvdf、120份合成例1中的改性bn,50份市售氨水溶液(质量百分浓度为26%),在25℃下搅拌混合24h后得到均匀分散液,加入水以使得该分散液的固含量控制在60wt/v%。

56.采用1080玻纤布,在上述含氟树脂混合物的均匀分散液中进行浸胶,再经烘烤得到半固化片。其中第一阶段烘烤温度为100℃, 时间为3min,第二阶段烘烤温度为250℃,时间为5min,氮气气氛;取6张半固化片叠合在一起,两面分别附上铜箔,在压力为55-85kg/cm2、温度为365℃情况下层压5h,制得高导热高频覆铜板。

57.实施例 6

称取150份聚四氟乙烯乳液(杜邦teflon

®ꢀ

ptfe disp30,固含量60%)、120份四氟乙烯-全氟烷氧基乙烯基醚共聚物乳液(杜邦teflon

®ꢀ

pfad 335d,固含量60%)、30份氧化硅、10份pvdf、120份合成例1中的改性bn,50份市售氨水溶液(质量百分浓度为26%),在25℃下搅拌混合24h后得到均匀分散液,加入水以使得该分散液的固含量控制在60wt/v%。

58.采用1080玻纤布,在上述含氟树脂混合物的均匀分散液中进行浸胶,再经烘烤得到半固化片。其中第一阶段烘烤温度为100℃, 时间为3min,第二阶段烘烤温度为250℃,时间为5min,氮气气氛;取6张半固化片叠合在一起,两面分别附上铜箔,在压力为55-85kg/cm2、温度为365℃情况下层压5h,制得高导热高频覆铜板。

59.对比例 1称取150份聚四氟乙烯乳液(杜邦teflon

®ꢀ

ptfe disp30,固含量60%)、120份四氟乙烯-全氟烷氧基乙烯基醚共聚物乳液(杜邦teflon

®ꢀ

pfad 335d,固含量60%)、30份氧化硅、120份合成例1中的改性bn,在25℃下搅拌混合24h后得到均匀分散液,加入水以使得该分散液的固含量控制在60wt/v%。

60.采用1080玻纤布,在上述含氟树脂混合物的均匀分散液中进行浸胶,再经烘烤得到半固化片。其中第一阶段烘烤温度为100℃, 时间为3min,第二阶段烘烤温度为250℃,时间为5min,氮气气氛;取6张半固化片叠合在一起,两面分别附上铜箔,在压力为55-75kg/cm2、温度为365℃情况下层压5h,制得高频覆铜板。

61.最后,如附图1所示,对比例1未加入pvdf和氨水,高频覆铜板导热系数只有0.95w/mk,在z轴方向的热膨胀系数cte高达120ppm/k。

62.而在引入pvdf和氨水的组合后,如实施例3,z轴方向的热膨胀系数cte显著降低至50ppm/k,导热系数提升至1.03w/mk;随着pvdf的用量增加,z轴方向的热膨胀系数cte可进一步降低,导热系数也有明显提升,如实施例1、6。

63.全氟偶联剂可进一步提高填料与含氟树脂的相容性,辅助提升高频覆铜板的导热系数、降低热膨胀系数,如实施例2、4。在实际生产中,可综合考虑性能和成本的要求来选择偶联剂。

64.上面结合附图对本发明的实施方式作了详细说明,但是本发明不限于上述实施方式,在所述技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下做出各种修改。这些都是不具有创造性的修改,只要在本发明的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1