一种着色剂、着色ABS树脂及其制备方法和应用与流程

一种着色剂、着色abs树脂及其制备方法和应用

技术领域

1.本发明涉及着色树脂技术领域,更具体地,涉及一种着色abs树脂及其制备方法和应用。

背景技术:

2.abs树脂是在聚苯乙烯树脂改性的基础上,在20世纪40年代发展起来得到的丙烯腈(a)、丁二烯(b)、苯乙烯(s)三元共聚物。由于abs是由三种单体共聚而成,故它能表现三种组分的协同性能。abs为粒状或粉状,密度为1.02~1.08g/cm3,无毒、无味,机械性能优良,有较好的冲击韧性,冲击韧性比ps可提高3~5倍,尽管冲击性能对缺口有敏感性,但缺口敏感性却小于其他许多塑料,且abs的刚度、硬度、疲劳强度均很好。尽管abs树脂有很多类型,但所用的着色剂基本是相同的,用于abs的着色剂要求耐热性和耐候性好,遮盖力强。常用的着色剂有钛白粉、镉系颜料、铁红、群青、炭黑等无机颜料以及酞青颜料、喹吖啶酮系有机颜料等。

3.镉系颜料作为着色剂其颜色鲜艳,耐光性,耐热性优良,优良的耐溶剂性,镉颜料着色力较强几乎适用于所有的塑料。但是镉系颜料由于重金属的缘故,已判定为毒颜料,在rosh、reach、en71等众多法令法规中已经明令禁止使用。镉系颜料禁用后用其它替代色粉会导致abs材料的耐热、耐光、耐候性变差。现有技术公开了一种应用在免喷涂塑胶外壳中的着色组合物,其基体树脂可以为abs树脂,着色剂包括金属络合物颜料和吡咯并吡咯二酮(ddp)颜料,但其只是改善塑胶外壳的强度性能和外观性能,并未很好地解决着色剂带来的abs材料的耐热、耐光、耐候性变差的问题。

技术实现要素:

4.本发明的目的是克服现有着色abs树脂的耐热、耐候和耐光性能较差的缺陷和不足,提供一种着色abs树脂,通过特定的色粉和功能助剂复合添加至abs树脂中极大地改善了着色abs树脂的耐热、耐候和耐光性能。

5.本发明的再一目的在于提供一种着色abs树脂的制备方法。

6.本发明的另一目的在于提供一种着色abs树脂在制备户外塑胶制品中的应用。

7.本发明上述目的通过以下技术方案实现:

8.一种着色剂,以重量份数计,包括如下组分:

9.光稳定剂1~2份、吡咯并吡咯二酮系颜料0.05~0.5份、金属络合颜料0.05~0.5份,

10.其中吡咯并吡咯二酮系颜料的平均粒径为8-25μm,金属络合颜料的平均粒径为8~20μm。其中,需要说明的是:

11.本发明的着色剂采用高饱和度的吡咯并吡咯二酮系颜料和金属络合颜料复配,再结合光稳定剂,不仅具有着色鲜艳的效果,且有效改善了塑料配色后的耐光、耐热和耐候性能。

12.其作用机理是吡咯并吡咯二酮系颜料具备着色力高,颜色鲜艳的特性,但其耐热、耐候性能比金属络合颜料差,而金属络合颜料鲜艳度及着色力要略差于吡咯并吡咯二酮系颜料,但其具备较高的耐热、耐侯性能,两者可以有效互补,同时引入光稳定剂对材料耐候性能进一步补强。

13.其中,吡咯并吡咯二酮系颜料,分子具有很好的对称性,呈平面排列,分子间形成氢键,平均粒径为8~25μm的吡咯并吡咯二酮系颜料具有优异的耐光、耐热、耐溶剂性和良好分散性。

14.金属络合颜料的平均粒径为8~20μm更有利于分散改善体系的耐热、耐光、耐候性。

15.光稳定剂用量过多容易析出至色板表面,导致色板表面发白,影响色差。

16.在具体实施方式中,优选地,所述吡咯并吡咯二酮系颜料的平均粒径为10~15μm,所述金属络合颜料的平均粒径为10~15μm。

17.其中,在具体的实施方式中,所述金属络合颜料可以为偶氮类化合物、亚甲基类化合物和过渡金属络合物中的一种或几种。

18.其中,偶氮类化合物可以为单偶氮化合物、双偶氮化合物,例如c.i.颜料红214;

19.亚甲基类化合物可以为亚甲基类偶氮型染料、硼二吡咯亚甲基类染料,例如c.i.溶剂黑28;

20.过渡金属络合物可以为铬络合物、镍络合物、铁络合物,例如c.i.颜料橙68。

21.在具体的实施方式中,吡咯并吡咯二酮系颜料可以为c.i.颜料红254、c.i.颜料红264和c.i.颜料红272等。

22.优选地,所述光稳定剂为苯并三唑类uv吸收剂和/或受阻胺类光稳定剂。

23.苯并三唑类uv吸收剂比其他uv吸收剂具备更广的吸收波长范围(300-400nm),而且对400nm以上波长基本不吸收,因此不会影响材料颜色。

24.受阻胺类光稳定剂具有捕获自由基、分解过氧化物的能力,稳定效果比紫外线吸收剂高2~4倍,与苯并三唑类uv吸收剂复配能达到更好的效果。

25.进一步优选地,所述光稳定剂为苯并三唑类uv吸收剂和受阻胺类光稳定剂的复合物,其中苯并三唑类uv吸收剂和受阻胺类光稳定剂的质量比为1:2~4。

26.本发明的着色剂具有着色鲜艳的特点,具有良好的分散性,还可以解决着色树脂的存在的耐热、耐光和耐侯性能差的问题。

27.本发明还具体保护一种着色剂在制备着色树脂中的应用。

28.本发明还具体保护一种着色abs树脂,以重量份数计,包括如下组分:

29.abs树脂60~88份、高胶粉10~30份、相容剂2~10份、着色剂1~3份,抗氧剂0.1~0.5份、润滑剂0.1~0.5份。

30.在具体的实施方式中,本发明的相容剂可以为苯乙烯-丙烯腈-甲基丙烯酸缩水甘油酯三元共聚物,熔体质量流动速率200℃,5kg,astmd-1238-2010下测定为6~8g/10min。加入此相容剂的优势在于,其与abs和高胶粉的极性相近,更利于两种材料共混相容。

31.在具体的实施方式中,本发明的抗氧剂可以为受阻酚类抗氧剂及亚磷酸酯类抗氧剂。

32.本发明的润滑剂可以为乙撑双硬脂酸酰胺。

1310,厂家德国巴斯夫;

52.金属络合颜料-3:过渡金属络合物,平均粒径为5μm,牌号pv fast orange6rl,厂家德国科莱恩;

53.光稳定剂:

54.苯并三唑类uv吸收剂,uv-234,厂家宿迁联盛科技股份有限公司;

55.受阻胺类光稳定剂,tinuvin 770df,厂家德国巴斯夫;

56.abs树脂:

57.abs树脂-1:熔体质量流动速率在220℃,10kg,astmd-1238下测定为43g/10min,牌号lg abs hf380,厂家韩国lg;

58.abs树脂-2:熔体质量流动速率在220℃,10kg,astmd-1238下测定为32g/10min,牌号abs 750nsw,厂家锦湖化工;

59.abs树脂-3:熔体质量流动速率在220℃,10kg,astmd-1238下测定为12g/10min,牌号pa-747,厂家奇美化工;

60.高胶粉:韩国锦湖hr-181;

61.高胶粉-1,熔体质量流动速率在220℃,21.6kg,astmd-1238下测定为20g/10min,牌号eb-168,厂家山东颐工化学;

62.高胶粉-2,熔体质量流动速率在220℃,21.6kg,astmd-1238下测定为13g/10min,牌号abs 60powder,厂家国乔化学;

63.高胶粉-3,熔体质量流动速率在220℃,21.6kg,astmd-1238下测定为32g/10min,牌号hr-192,厂家锦湖化工;

64.相容剂:苯乙烯-丙烯腈-甲基丙烯酸缩水甘油酯三元共聚物,市售可得,本发明的实施例和对比例均为同种市售产品;

65.抗氧剂:受阻酚类主抗氧剂+亚磷酸酯类抗氧剂,质量比为1:1,市售可得,本发明的实施例和对比例均为同种市售产品;

66.润滑剂:乙撑双硬脂酸酰胺,市售可得,本发明的实施例和对比例均为同种市售产品;

67.现有着色剂:透明紫r,yj1033,昆山有机化工厂。

68.实施例1

69.一种着色剂,以重量份数计,包括如下表1所示组分:

70.表1

71.序号实施例1实施例2实施例3实施例4实施例5实施例6实施例7实施例8吡咯并吡咯二酮系颜料-10.050.50.50.50.50.50.50.5金属络合颜料-10.50.050.050.050.050.050.050.05苯并三唑类uv吸收剂0.250.50.50.31.5 0.750.25受阻胺类光稳定剂0.751.511.2 1.50.751.25

72.实施例9

73.一种着色剂,以重量份数计,包括如实施例2基本相同的组分及含量,其区别在于,吡咯并吡咯二酮系颜料为吡咯并吡咯二酮系颜料-2,金属络合颜料为金属络合颜料-2。

74.实施例10

75.一种着色剂,以重量份数计,包括如实施例2基本相同的组分及含量,其区别在于,

吡咯并吡咯二酮系颜料为吡咯并吡咯二酮系颜料-3,金属络合颜料为金属络合颜料-2。

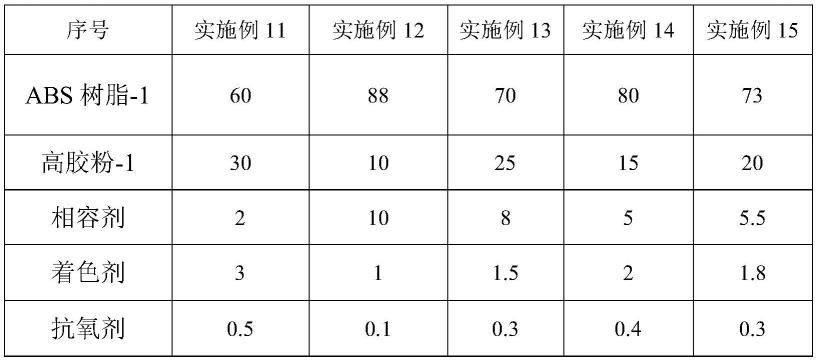

76.实施例11~15

77.一种着色abs树脂,以重量份数计,包括如下表2所示组分,其中着色剂为实施例1的着色剂。

78.表2

[0079][0080][0081]

实施例11~15的着色abs树脂的制备方法包括如下步骤:

[0082]

所有组分按配比混合均匀,然后加入到双螺杆挤出机中,经过熔融共混挤出造粒即可,加工温度为200℃。

[0083]

实施例16

[0084]

一种着色abs树脂,以重量份数计,包括与实施例15相同的组分及含量,其区别在于,abs树脂为abs树脂-2。

[0085]

着色abs树脂的制备方法包括如下步骤:

[0086]

所有组分按配比混合均匀,然后加入到双螺杆挤出机中,经过熔融共混挤出造粒即可,加工温度为200℃。

[0087]

双螺杆挤出机(螺杆直径为35mm,长径比l/d=40)的螺筒中。螺筒各段控制温度(从加料口至机头出口)分别为120℃、210℃、210℃、210℃、210℃、210℃、210℃、210℃、210℃、230℃,双螺杆转速为450转/分钟,挤出料条经过水槽冷却后切粒,即得产品。

[0088]

实施例17

[0089]

一种着色abs树脂,以重量份数计,包括与实施例15相同的组分及含量,其区别在于,abs树脂为abs树脂-3。

[0090]

着色abs树脂的制备方法包括如下步骤:

[0091]

所有组分按配比混合均匀,然后加入到双螺杆挤出机中,经过熔融共混挤出造粒即可,加工温度为200℃。

[0092]

实施例18

[0093]

一种着色abs树脂,以重量份数计,包括与实施例15相同的组分及含量,其区别在于,高胶粉为高胶粉-2。

[0094]

着色abs树脂的制备方法包括如下步骤:

[0095]

所有组分按配比混合均匀,然后加入到双螺杆挤出机中,经过熔融共混挤出造粒即可,加工温度为200℃。

[0096]

实施例19

[0097]

一种着色abs树脂,以重量份数计,包括与实施例15相同的组分及含量,其区别在于,高胶粉为高胶粉-3。

[0098]

着色abs树脂的制备方法包括如下步骤:

[0099]

所有组分按配比混合均匀,然后加入到双螺杆挤出机中,经过熔融共混挤出造粒即可,加工温度为200℃。

[0100]

实施例20~28

[0101]

一种着色abs树脂,以重量份数计,包括与实施例15相同的组分及含量,其区别在于,实施例18~28的着色剂分别为实施例2~10的着色剂。

[0102]

着色abs树脂的制备方法包括如下步骤:

[0103]

所有组分按配比混合均匀,然后加入到双螺杆挤出机中,经过熔融共混挤出造粒即可,加工温度为200℃。

[0104]

对比例1~4

[0105]

一种着色剂,以重量份数计,包括如下表3所示组分:

[0106]

表3

[0107]

序号对比例1对比例2对比例3对比例4吡咯并吡咯二酮系颜料-10.030.750.50.5金属络合颜料-10.50.050.050.05苯并三唑类uv吸收剂0.250.50.31受阻胺类光稳定剂0.751.50.62

[0108]

对比例5

[0109]

一种着色剂,以重量份数计,包括如实施例2基本相同的组分及含量,其区别在于,吡咯并吡咯二酮系颜料为吡咯并吡咯二酮系颜料-4,金属络合颜料为金属络合颜料-3。

[0110]

对比例6~7

[0111]

一种着色abs树脂,以重量份数计,包括如下表4所示组分。

[0112]

表4

[0113][0114]

[0115]

对比例6~7的着色剂为实施例1的着色剂,abs树脂的制备方法包括如下步骤:

[0116]

所有组分按配比混合均匀,然后加入到双螺杆挤出机中,经过熔融共混挤出造粒即可,加工温度为200℃。

[0117]

对比例8~12

[0118]

一种着色abs树脂,以重量份数计,包括如实施例15基本相同的组分及含量,其区别在于,对比例8~12的着色剂分别为对比例1~5的着色剂。

[0119]

对比例13

[0120]

一种着色abs树脂,以重量份数计,包括如实施例15基本相同的组分及含量,其区别在于,着色剂为现有着色剂:透明紫r,yj1033,昆山有机化工厂。

[0121]

结果检测

[0122]

对上述实施例和对比例制备得到的着色abs树脂的相关性能进行检测,具体检测方法如下:

[0123]

(1)耐热、耐热滞留测试:

[0124]

将上述产品在鼓风烘箱中于80℃干燥4小时后,在以下两种注塑条件下用注塑机注塑成83mm*54mm*2mm尺寸的表面无皮纹的光滑色板。

[0125]

耐热测试方法:1、分别在240℃和280℃条件下不停留直接注塑色板,比较两种色板之间的色差值

[0126]

耐热滞留测试方法:1、在280℃停留30s后注塑色板,与280℃不停留直接注塑的色板比较色差值;

[0127]

实验结束后,用x-rite7000a色差仪测量色板d65光源下的数据,色差用

△

e表示,

△

e越大表示色差越大,耐热性、耐热滞留性越差。

[0128]

(2)耐候测试:

[0129]

将上述产品在鼓风烘箱中于80℃干燥4小时后,用注塑机注塑成83mm*54mm*2mm尺寸的表面无皮纹的光滑色板,注塑温度为240℃。

[0130]

按gb/t 16422.3-2014循环1的规定,在uva-340试验箱中进行测试。8h干燥+4h凝露为1循环,进行6个循环合计72h。色板放入测试箱前后分别用x-rite7000a色差仪测量色板d65光源下的数据,对比前后色差,用

△

e表示,

△

e越大表示色差越大,色差越大,耐候性越差。

[0131]

(3)耐光测试:

[0132]

色板制作条件与耐候测试一致,将色板置于uva-340型的紫外灯下,室温环境照射100小时,色板照射前后分别用x-rite7000a色差仪测量色板d65光源下的数据,对比前后色差,用

△

e表示,

△

e越大表示色差越大,耐光性越差。

[0133]

具体检测结果见下表5。

[0134]

表5

[0135][0136][0137]

显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可

以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1