一种磁场辅助小分子物质结晶的方法及其应用

1.本发明涉及结晶工程技术领域,具体涉及一种磁场辅助小分子物质结晶的方法及其应用。

背景技术:

2.在21世纪,工业结晶技术随着操作技术和结晶的不断更新,目前在许多如生物工程、食品工程、材料工业、医学工业、能源和环境、信息与通讯等行业结晶技术都逐渐成为新技术发展的基础技术之一。影响结晶过程的因素复杂且贯穿始终,如温度、溶液的溶解度、浓度、环境气压、体系空间、纯度以及各种物理场。溶液结晶主要分为六种基本类型,冷却结晶和蒸发结晶都较为常见。现有技术的缺点是整个结晶过程非常复杂,影响因素多,直接从过饱和度和温度调整晶核生成和结晶生长会遇到瓶颈;另外,生产设备的老化和结垢等现实问题,使得晶体的生产控制稳定性随着时间逐渐出现问题,因在工业结晶中因有产品质量保持或提高和设备老化、结垢等问题的影响,简单地提高过饱和度增加生长速率无法达到目的,至此,在适合的过饱和度下寻找其他辅助结晶的方式顺理成章。

3.1995年,孙佳江和郭祀远在《磁场处理对蔗糖结晶速度的影响》上报道了蔗糖在磁场处理的条件下可以加速生长速度,其主要使用的是晶种法在低过饱和溶液中孵育,磁感应强度为5000oe未标明磁场方向,以及群晶动态模拟中以相同的磁场用1.3cm/s和5.2cm/s高低两个流速进行实验。其主要影响晶体的结晶动力学方面,而结晶过程是由热力学过程(形成晶核)和动力学过程(晶体生长)两个方面共同影响的,希望能够得到一种磁场在这两个方面都有所影响的方法。

技术实现要素:

4.本发明所要解决的技术问题在于如何同时调控热力学和动力学两方面促进小分子物质的结晶过程,提高结晶生产的速度、效率和稳定性。

5.本发明通过以下技术手段实现解决上述技术问题:

6.一种磁场辅助小分子物质结晶的方法,包括以下步骤:

7.s1、将小分子物质溶解于水中得到成晶溶液;所述小分子物质为葡萄糖、葡萄糖酸钙中的一种;

8.s2、将成晶溶液分装入结晶培养板的结晶孔中;

9.s3、将装有成晶溶液的结晶培养板置于放置在晶体培养箱中的磁板上,静置培养结晶;其中,所述磁板的磁场方向为n极向上;所述结晶孔底部所处的磁感应强度的范围为0.0001761-0.11715t,平均磁感应强度为0.0357191t;或所述结晶孔底部所处的磁感应强度的范围为0.0002265-0.22453t,平均磁感应强度为0.0584971t。

10.有益效果:本发明通过n极向上的特定磁场分布的磁铁装置,有效调节小分子的结晶过程,同时调控小分子结晶的热力学和动力学两个方面,促进晶核形成和晶体生长,提高生产的速度、效率和稳定性;将成晶溶液分装在结晶孔中,便于控制结晶过程,使其能快速

结晶,缩短结晶的时间,若没有分装体积较大,所受到的磁场作用会更复杂不利于结晶;分装容易复制,操作简便;待结晶溶液在整个结晶过程受到的磁场的作用稳定恒定,对磁场的有效利用度高,可以更好地调节结晶过程,同时推动晶核的产生过程和晶体的生长过程,缩短生产时间,提高生产能力;且本发明使用的静磁场场强较低可以大量使用,方便设计相应的结晶釜,不会因过强的磁场对外界造成其他影响。

11.优选地,所述小分子物质为葡萄糖时,每200-280g葡萄糖溶解于100ml水中;所述小分子物质为葡萄糖酸钙时,每11.56g葡萄糖酸钙溶解于100ml水中。

12.优选地,所述小分子物质为葡萄糖时,s1中成晶溶液的温度为70℃,s3中静置培养的时间为1h,温度为16℃,湿度为88%;所述小分子物质为葡萄糖酸钙时,s1中成晶溶液的温度为70℃,s3中静置培养的时间为24h,温度为16℃,湿度为88%。

13.优选地,所述小分子物质为葡萄糖酸钙时,s1中成晶溶液的温度为70℃,s3中静置培养的时间为12h,温度为16℃,湿度为88%,且所述结晶孔底部所处的磁感应强度的范围为0.0001761-0.11715t,平均磁感应强度为0.0357191t。

14.优选地,所述小分子物质为葡萄糖时,在s2中分装前还包括将成晶溶液经密度梯度离心机进行冷刺激处理,且所述结晶孔底部所处的磁感应强度范围为0.0002265-0.22453t,平均磁感应强度为0.0584971t。

15.优选地,所述密度梯度离心机的离心力为4000g,离心时间为5min。

16.优选地,s1中成晶溶液的温度为65℃,s3中静置培养的时间为96h。

17.优选地,在s2中,每个结晶孔中分装的成晶溶液的体积≤500μl。

18.优选地,在s2中,每个结晶孔中分装的成晶溶液的体积为50μl。

19.有益效果:控制合适的分装体积,50μl最好,超过500μl后液体会铺满整个底面且液面高度会升高,所受磁场发生变化。

20.优选地,在s3中,所述结晶培养板结晶孔的底部距离磁体上表面的距离为3mm。

21.优选地,在s3中,所述结晶为蒸发结晶或冷却结晶;进行冷却结晶时,还包括将s2中分装有成晶溶液的结晶孔进行密封使得结晶液滴能够在一个稳定密闭的空间内进行结晶。

22.优选地,在s2中,分装前还包括将成晶溶液摇匀。

23.优选地,在s3中,所述磁板为钕铁硼永磁板。

24.优选地,在s3中,所述静置培养结晶的时间为1-96h。

25.本发明还提出了一种所述磁场辅助小分子物质结晶的方法在葡萄糖和葡萄糖酸钙结晶中的应用。

26.本发明所述的磁场辅助小分子物质结晶的方法,通过调控初始待结晶溶液的浓度、使溶液距离磁场的高度稳定等设置,使得待结晶溶液在整个结晶过程受到的磁场的作用稳定恒定,对磁场的有效利用度高,可以更好地调节结晶过程,同时推动晶核的产生过程和晶体的生长过程,缩短生产时间,提高生产能力;本发明的方法简单,操作性强,结构容易复制,使用方便,能促进小分子物质的结晶过程,提高了其生产速度和生产效率;同时,使用静磁场作为辅助结晶手段,具有不耗电、不产热、便于复制的优点,简单易得,体积小,安全,长期,均匀稳定,一次性投入成本低,不用反复投入,生产效果稳定;且本发明使用的静磁场场强较低可以大量使用,方便设计相应的结晶釜,不会因过强的磁场对外界造成其他影响。

本发明通过n极向上的特定磁场分布的磁铁装置可有效调节小分子的结晶过程,可应用于工业生产等领域,具有良好的社会效益和经济效益,节能高效,低碳环保。

附图说明

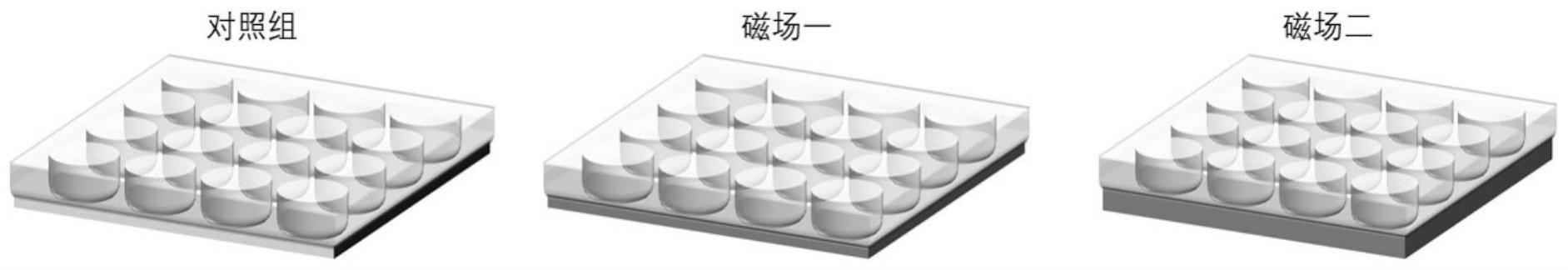

27.图1为本发明实验设置示意图,分别是无磁组,磁场一组和磁场二组;

28.图2为本发明实施例1、实施例3、实施例5、对比例4、对比例7、对比例10、对比例13中所用磁板一的磁场空间分布扫描图;

29.图3为本发明实施例2、实施例4、实施例6、对比例5、对比例8、对比例11、对比例14中所用磁板二的磁场空间分布扫描图;

30.图4为本发明实施例1、实施例2和对比例1中无磁组、磁场一组和磁场二组1h后的葡萄糖晶体析出比例;

31.图5为本发明实施例1、实施例2和对比例1中无磁组、磁场一组和磁场二组1h后的葡萄糖单孔晶体析出重量;

32.图6为本发明实施例1、实施例2和对比例1中无磁组、磁场一组和磁场二组1h后的葡萄糖晶体典型析出情况;

33.图7为本发明实施例3、实施例4和对比例2中无磁组、磁场一组和磁场二组12h后的葡萄糖酸钙晶体析出比例;

34.图8为本发明实施例3、实施例4和对比例2中无磁组、磁场一组和磁场二组12h后的葡萄糖酸钙单孔晶体析出重量;

35.图9为本发明实施例3、实施例4和对比例2中无磁组、磁场一组和磁场二组24h后的葡萄糖酸钙晶体析出比例;

36.图10为本发明实施例3、实施例4和对比例2中无磁组、磁场一组和磁场二组24h后的葡萄糖酸钙单孔晶体析出重量;

37.图11为本发明实施例5、实施例6和对比例3中无磁组、磁场一组和磁场二组96h中葡萄糖晶体的总数随时间的变化;

38.图12为本发明实施例5、实施例6和对比例3中无磁组、磁场一组和磁场二组葡萄糖产生的棒状和片状晶体;

39.图13为本发明实施例5、实施例6和对比例3中无磁组、磁场一组和磁场二组96h中葡萄糖棒状晶体的数量随时间的变化;

40.图14为本发明实施例5、实施例6和对比例3中无磁组、磁场一组和磁场二组96h中葡萄糖片状晶体的数量随时间的变化;

41.图15为本发明实施例5、实施例6和对比例3中无磁组、磁场一组和磁场二组96h中葡萄糖棒状晶体的长度和直径随时间的变化;

42.图16为本发明实施例5、实施例6和对比例3中无磁组、磁场一组和磁场二组96h中葡萄糖特征棒状晶体的长度和直径随时间的变化;

43.图17为本发明实施例5、实施例6和对比例3中无磁组、磁场一组和磁场二组96h中葡萄糖片状晶体的长度和宽度随时间的变化;

44.图18为本发明实施例5、实施例6和对比例3中无磁组、磁场一组和磁场二组96h中葡萄糖特征片状晶体的长度和宽度随时间的变化;

45.图19为本发明对比例4、对比例5和对比例6中无磁组、磁场一组和磁场二组6h后10g/100ml氯化钠晶体析出的数量;

46.图20为本发明对比例4、对比例5和对比例6中无磁组、磁场一组和磁场二组12h后10g/100ml氯化钠析出的数量;

47.图21为本发明对比例4、对比例5和对比例6中无磁组、磁场一组和磁场二组12h后10g/100ml氯化钠晶体单孔析出晶体重量;

48.图22为本发明对比例7、对比例8和对比例9中无磁组、磁场一组和磁场二组6h后28g/100ml氯化钠析出的数量;

49.图23为本发明对比例7、对比例8和对比例9中无磁组、磁场一组和磁场二组12h后28g/100ml氯化钠晶体析出的数量;

50.图24为本发明对比例7、对比例8和对比例9中无磁组、磁场一组和磁场二组12h后28g/100ml氯化钠单孔析出晶体重量;

51.图25为本发明对比例10、对比例11、对比例12中32g/100ml硫酸铜溶液液滴,在0h、12h、24h的典型照片;

52.图26为本发明对比例13、对比例14、对比例15中34g/100ml硫酸铜溶液液滴,在0h、12h、24h的典型照片。

具体实施方式

53.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

54.下述实施例中所用的试验材料和试剂等,如无特殊说明,均可从商业途径获得。

55.实施例中未注明具体技术或条件者,均可以按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。

56.图1为本发明所有实验的实验设置,由图1可知实验分为无磁组(对照组),磁场一组和磁场二组。无磁组使用的是铝板,磁场一组和磁场二组分别使用磁板一和磁板二。

57.本发明所有实验中的结晶培养箱均为结晶培养箱(mir-254(-pc),panasonic)。

58.本发明中使用的溶剂为去离子水(think-lab超纯水系统);使用的葡萄糖药品购于sigma aldrich;使用的葡萄糖酸钙药品为葡萄糖酸钙一水合物(g4625)购于sigma aldrich;使用的氯化钠药品(1.06404)购于supelco;使用的硫酸铜为(c1297)购于sigma aldrich;所述硅脂为7聚二甲基硅油分子内聚二氧化硅购于dow公司。

59.本发明实施例中使用磁板一或者磁板二;磁板一为钕铁硼磁板(长

×

宽

×

高:100毫米

×

100毫米

×

10毫米);磁板二为钕铁硼磁板(长

×

宽

×

高:100毫米

×

100毫米

×

20毫米);对比例(对照组)中不使用磁板,而是使用铝块(长

×

宽

×

高:100毫米

×

100毫米

×

10毫米)代替实施例中的磁板;

60.使用的结晶培养板为16孔(长

×

宽:103毫米

×

103毫米)的结晶培养板,购自天津翔宇顺高分子材料有限公司,在实验过程(实施例与对比例)中,使结晶孔底部距离磁板上表面约3mm。

61.用fe-2100r表面磁场分布测量仪测量磁板的表面磁场分布情况,磁板一和磁板二的磁场空间分布扫描图分别如图2和图3所示,由图2和图3可知,磁场一和磁场二磁场方向均为n极向上,距离磁板上表面3mm处(即结晶孔底部所处的位置),磁场一的磁感应强度范围为0.0001761-0.11715t,平均磁感应强度为0.0357191t;磁场二的磁感应强度范围为0.0002265-0.22453t,平均磁感应强度为0.0584971t。

62.晶体在特定时间点的照片用奥林巴斯的光学显微镜(olympus,szx10)观察拍摄,特定时间点晶体的生成量用天平称量。

63.实施例1

64.一种磁场辅助小分子物质结晶的方法,包括以下步骤:将葡萄糖粉末与水混合,其中,所述葡萄糖粉末与水的质量体积比为280g/100ml,在70℃的水浴条件下溶解12h得到成晶溶液;使用移液枪向结晶培养板缓慢分装50μl的成晶溶液液滴到每个结晶孔中心,接着将硅脂涂抹在结晶孔边缘,配合硅化玻璃片将结晶孔密封,保持液滴所处结晶孔环境的相对稳定,将分装好的结晶培养板放在结晶培养箱中的磁板上,使结晶孔底部距离磁板上表面约3mm,进行静置1h;其中,所述磁板为磁板一,距离磁板上表面约3mm处(即结晶孔底部所处的位置),磁感应强度范围为0.0001761-0.11715t,平均磁感应强度为0.0357191t;在静置结晶培养过程中保持16℃恒定的温度和88%恒定的湿度以及空气对流。

65.实施例2

66.与实施例1的不同仅在于:所用磁板为磁板二,距离磁板上表面3mm处(即结晶孔底部所处的位置),磁感应强度范围为0.0002265-0.22453t,平均磁感应强度为0.0584971t。

67.对比例1

68.与实施例1的不同仅在于:将分装好的结晶培养板放在结晶培养箱中的铝块上进行静置。

69.测量实施例1、实施例2以及对比例1 1h晶体数量和1h晶体重量,结果如图4、图5和图6所示;由图4可知,加磁两组样品葡萄糖溶液在1h后晶体析出孔数比例均高于对照组,且上升比例约为142%和115%;由图5可知,加磁两组样品葡萄糖溶液在1h后每孔析出的平均重量均高于对照组,且上升比例约为94%和46%;图6为典型的每组单孔的晶体析出情况,由图6可知,相同的时间下,磁场一得到的晶体更多,磁场二次之,对照组最少。

70.实施例3

71.一种磁场辅助小分子物质结晶的方法,包括以下步骤:将葡萄糖酸钙与水混合,其中,所述葡萄糖酸钙与水的质量体积比为11.56g/100ml,在70℃的水浴条件下溶解6h得到成晶溶液;使用移液枪向结晶培养板分装50μl的成晶溶液液滴到每个结晶孔中心中,接着将硅脂涂抹在结晶孔边缘,配合硅化玻璃片将结晶孔密封,保持液滴所处结晶孔环境的相对稳定,将分装好的结晶培养板放在温度为16℃、湿度为88%的结晶培养箱中的磁板上进行静置24h;其中,所述结晶孔底部距离磁板上表面约3mm,所述磁板为磁板一,磁板一距离磁板上表面约3mm处(即结晶孔底部所处的位置),磁感应强度范围为0.0001761-0.11715t,平均磁感应强度为0.0357191t。

72.实施例4

73.与实施例3的不同仅在于:所用磁板为磁板二,距离磁板上表面约3mm处(即结晶孔底部所处的位置),磁感应强度范围为0.0002265-0.22453t,平均磁感应强度为

0.0584971t。

74.对比例2

75.与实施例3的不同仅在于:将分装好的结晶培养板放在温度为16℃、湿度为88%的结晶培养箱中的铝块上进行静置。

76.测量实施例3、实施例4以及对比例2中12h和24h晶体数量、12h和24h晶体重量,结果如图7-10所示;由图7可知,磁场一组葡萄糖酸钙溶液在12h后晶体析出孔数比例高于对照组,且磁场一组析出时对照组和磁场二组都没有产生析出;由图8可知,磁场一组葡萄糖酸钙溶液在12h后每孔析出晶体的平均质量高于对照组,且磁场一组析出时对照组和磁场二组都没有产生析出;由图9可知,提示可能加磁两组在24h后的晶体析出孔数比例高于对照组,高出的比例约为23%和10%,但可以看到随着结晶进程的进行,磁场一组所有孔均有晶体析出,虽然整体而言晶体析出比例仍然增加,但对照组和加磁组差距逐渐拉近;由图10可知,加磁两组在24h后的每孔析出晶体的平均重量高于对照组,高出的比例约为78%和43%。

77.实施例5

78.一种磁场辅助小分子物质结晶的方法,包括以下步骤:将葡萄糖粉末与水混合,其中,所述葡萄糖粉末与水的质量体积比为200g/100ml,在65℃的水浴条件下溶解12h得到成晶溶液;将成晶溶液放入密度梯度离心机(beckman coulter,allegra x-30r centrifuge)以4000g离心力离心5min后,取出;使用移液枪向结晶培养板分装50μl的离心后的成晶溶液液滴到每个结晶孔中心中,接着将硅脂涂抹在结晶孔边缘,配合硅化玻璃片将结晶孔密封,保持液滴所处结晶孔环境的相对稳定,将分装好的结晶培养板放在温度为16℃、湿度为88%的结晶培养箱中的磁板上进行静置96h;其中,所述结晶孔底部距离磁板上表面约3mm,所述磁板为磁板一,磁板一距离磁板上表面约3mm处(即结晶孔底部所处的位置),磁感应强度范围为0.0001761-0.11715t,平均磁感应强度为0.0357191t。

79.实施例6

80.与实施例5的不同仅在于:所用磁板为磁板二,距离磁板上表面约3mm处(即结晶孔底部所处的位置),磁感应强度范围为0.0002265-0.22453t,平均磁感应强度为0.0584971t。

81.对比例3

82.与实施例5的不同仅在于:将分装好的结晶培养板放在温度为16℃、湿度为88%的结晶培养箱中的铝块上进行静置。

83.实施例5、实施例6以及对比例3中,约每24h测量晶体数量和晶体尺寸,最后做squid测量磁性,结果如图11-18所示;由图11可知,在整个96h的实验过程中,磁场一(mf1)相对于对照组(control)析出的晶体数少,甚至不析出,而磁场二(mf2)相对于对照组晶体数量析出的更多;由图12的a和b可知,葡萄糖产生的晶体形状上有棒状和片状两种;由图13和图14可知,96h中葡萄糖产生的棒状晶体数,磁场一(mf1)析出的最少甚至不产生,磁场二(mf2)析出的比对照组多;96h中葡萄糖产生的片状晶体数,磁场一(mf1)析出的最少甚至不产生,磁场二(mf2)析出的比对照组多;由图15和图16可知,96h中葡萄糖产生的棒状晶体尺寸和特征尺寸,磁场二(mf2)析出的晶体尺寸在长度和直径上都比对照组大;由图17和图18可知,96h中葡萄糖产生的片状晶体尺寸和特征尺寸,磁场二析出的晶体尺寸在长度和宽度

上都比对照组小。

84.对比例4

85.将氯化钠与水混合,其中,所述氯化钠与水的质量体积比为10g/100ml,在室温下溶解1h得到成晶溶液;使用移液枪向结晶培养板分装50μl的成晶溶液液滴到每个结晶孔中心中;将分装好的结晶培养板放在温度为16℃、湿度为88%的结晶培养箱中的磁板上进行静置12h;其中,所述磁板为磁板一。

86.对比例5

87.与对比例4的不同仅在于:所用磁板为磁板二。

88.对比例6

89.与对比例4的不同仅在于:将分装好的结晶培养板放在温度为16℃、湿度为88%的结晶培养箱中的铝块上进行静置。

90.测量对比例4、对比例5以及对比例6中6h和12h晶体数量、6h和12h晶体重量,结果如图19-21所示;由图19和图20可知,对起始浓度为10g/100ml的氯化钠溶液,从6h和12h观察,对照组和加磁两组在晶体数量上没有统计学上的显著性差异,提示加磁两组晶体数量可能减少;由图21可知,起始浓度为10g/100ml的氯化钠溶液12h后,加磁两组每孔析出晶体的平均重量均高于对照组,高出的比例约为358%和211%。

91.对比例7

92.将氯化钠与水混合,其中,所述氯化钠与水的质量体积比为28g/100ml,在室温下溶解1h得到成晶溶液;使用移液枪向结晶培养板分装50μl的成晶溶液液滴到每个结晶孔中心中;将分装好的结晶培养板放在温度为16℃、湿度为88%的结晶培养箱中的磁板上进行静置12h;其中,所示磁板为磁板一。

93.对比例8

94.与对比例7的不同仅在于:所用磁板为磁板二。

95.对比例9

96.与对比例7的不同仅在于:将分装好的结晶培养板放在结晶培养箱中的铝块上进行静置。

97.测量对比例7、对比例8和对比例9中,6h和12h晶体数量、6h和12h晶体重量,结果如图22-24所示;由图22和图23可知,对起始浓度为28g/100ml的氯化钠溶液,从6h和12h观察,对照组和加磁两组在晶体数量上没有统计学上的显著性差异,提示加磁两组晶体数量可能减少;由图24可知,起始浓度为28g/100ml的氯化钠溶液12h后,加磁两组每孔析出晶体的平均重量均高于对照组,高出的比例约为19%和47%。

98.对比例10

99.将硫酸铜与水混合,其中,所述硫酸铜与水的质量体积比为32g/100ml,在60℃的水浴条件下溶解3h得到成晶溶液;使用移液枪向结晶培养板分装50μl的成晶溶液液滴到每个结晶孔中心中,接着将硅脂涂抹在结晶孔边缘,配合硅化玻璃片将结晶孔密封,保持液滴所处结晶孔环境的相对稳定,将分装好的结晶培养板放在结晶培养箱中的磁板上进行静置24h;其中,所述磁板为磁板一;在静置结晶培养过程中保持室温恒定的温度和45-50%恒定的湿度以及空气对流。

100.对比例11

101.与对比例10的不同仅在于:所述磁板为磁板二。

102.对比例12

103.与对比例10的不同仅在于:将分装好的结晶培养板放在结晶培养箱中的铝块上进行静置。

104.对比例13

105.将硫酸铜与水混合,其中,所述硫酸铜与水的质量体积比为34g/100ml,在60℃的水浴条件下溶解3h得到成晶溶液;使用移液枪向结晶培养板分装50μl的成晶溶液液滴到每个结晶孔中心中,接着将硅脂涂抹在结晶孔边缘,配合硅化玻璃片将结晶孔密封,保持液滴所处结晶孔环境的相对稳定,将分装好的结晶培养板放在结晶培养箱中的磁板上进行静置24h;其中,所述磁板为磁板一;在静置结晶培养过程中保持室温恒定的温度和45-50%恒定的湿度以及空气对流。

106.对比例14

107.与对比例13的不同仅在于:所述磁板为磁板二。

108.对比例15

109.与对比例13的不同仅在于:将分装好的结晶培养板放在结晶培养箱中的铝块上进行静置。

110.图25为本发明对比例12和对比例13中32g/100ml硫酸铜溶液液滴,在0h、12h、24h的典型照片;图26为本发明对比例14和对比例15中34g/100ml硫酸铜溶液液滴,在0h、12h、24h的典型照片;由图25和图26可知,磁场处理34g/100ml组和32g/100ml组的再滴入液滴后的现象,无明显差异。

111.对比不同的磁场组,磁场一组和磁场二组磁场分布的不同,对各物质的结晶过程有着不同的作用;对于葡萄糖冷却结晶而言,磁场一和磁场二对其结晶的热力学和动力学过程有明显的改善作用且磁场一的改善作用更大;对于葡萄糖酸钙冷却结晶而言,在12h时磁场一对其结晶的热力学和动力学过程有明显的改善作用,在24h时磁场一和磁场二明显对其结晶的动力学过程有改善作用;对葡萄糖经一次冷刺激的冷却结晶而言,磁场二在整个过程中都有改善作用;将结晶分为棒状和片状,磁场二对棒状结晶在数量和尺寸上都有明显的改善作用,而磁场二对片状晶体在数量上有改善作用,在尺寸上出现抑制效果;对氯化钠蒸发结晶而言,在温度为16℃、湿度为88%的结晶培养箱中培养,无论低浓度还是高浓度下,磁场对其形核率没有明显影响,而仅对其动力学过程磁场有明显作用;对于硫酸铜冷却结晶而言,磁场对其热力学和动力学均无明显影响。

112.以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1