一种水产养殖水质改良剂智能温控发酵装置及工艺的制作方法

1.本发明涉及水产养殖技术领域,具体为一种水产养殖水质改良剂智能温控发酵装置及工艺。

背景技术:

2.我国水产养殖业的兴起,对解决我国居民吃鱼难,缓解我国海洋渔业资源日趋匮乏和保护海洋渔业资源都发挥了巨大作用,并解决了劳动力就业难题,产生了巨大的经济效益和社会效益。随着水产养殖业迅猛发展,养殖生态环境遭到破坏。水质问题是制约水产养殖可持续发展的重要因素。因此,水产养殖行业需要使用水质改良剂改变水体环境,水质改良剂一般由多种原料混合发酵而成,水质改良剂在生产的过程中需要先将多种固定原料粉碎,然后用水与粉碎的原料混合形成液体培养基,接着再液体培养基和菌液按照一定比例注入智能温控发酵装置内进行发酵,最后形成水质改良剂。

3.现有的智能温控发酵装置,需要人工按照配比将菌液倒入发酵装置中,但是,人工在菌液倒入发酵装置的过程中,无法精确控制倒入的菌液量,过多容易造成菌液的浪费,过少容易导致发酵不充分,且人工操作不稳定因素较多,容易造成,每一批次生产出来的水质改良剂品质不统一。

4.基于此,本发明设计了一种水产养殖水质改良剂智能温控发酵装置及工艺,以解决上述问题。

技术实现要素:

5.本发明的目的在于提供一种水产养殖水质改良剂智能温控发酵装置及工艺,以解决上述背景技术中提出的问题。

6.为实现上述目的,本发明提供如下技术方案:包括发酵罐,所述发酵罐上端固定连接有涡轮壳,所述涡轮壳固定连通有第一进料管,且涡轮壳固定连通有第二进料管,所述第二进料管与发酵罐连通,所述涡轮壳转动连接有被动涡轮,所述涡轮壳固定连接有矩形外壳,所述被动涡轮的转动轴延伸至矩形外壳内部且固定连接有第一锥齿轮,所述第一锥齿轮啮合有第二锥齿轮,所述第二锥齿轮与矩形外壳转动连接,所述第二锥齿轮的转动轴上固定连接有若干个呈圆周阵列分布的固定套管,所述固定套管滑动连接有第一滑杆,所述第一滑杆固定连接有第一u型架,且第一滑杆外侧在第一u型架和固定套管之间套设有第一弹簧,所述第一u型架转动连接有挤压滚轮,所述挤压滚轮的侧边设置有输送软管,所述输送软管下端伸出矩形外壳与第一进料管连通,所述输送软管上端伸出矩形外壳,且输送软管上端连通菌液储备桶,所述菌液储备桶与发酵罐固定连接,所述输送软管远离挤压滚轮的一侧固定连接有挡板,所述挡板设置在矩形外壳内部。

7.作为本发明的进一步方案,所述挡板上固定连接有伸缩杆,所述伸缩杆远离挡板的一端与矩形外壳内壁固定连接,所述挡板固定连接有第二u型架,所述第二u型架螺纹连接有丝杆,所述丝杆与矩形外壳转动连接,所述丝杆上固定连接有第一齿轮,所述第一齿轮

啮合有第二齿轮,所述第二齿轮与矩形外壳转动连接,所述第二齿轮的转动轴延伸至矩形外壳外侧,所述矩形外壳外侧设有旋钮机构。

8.作为本发明的进一步方案,所述旋钮机构包括帽壳和若干个插槽;所述帽壳与第二齿轮同心设置,且帽壳的中心与第二齿轮的转动轴固定连接,所述帽壳滑动连接有第二滑杆,所述第二滑杆固定连接有弧形挤压板,所述第二滑杆固定连接有三角推块,所述三角推块的内侧设置有倒梯形滑块,所述三角推块能够驱动倒梯形滑块移动;所述倒梯形滑块固定连接有定位板,所述定位板与帽壳滑动连接;所述倒梯形滑块与帽壳之间固定连接有第二弹簧;所述定位板顶端延伸至帽壳外侧;若干个所述插槽均开设在矩形外壳上,且若干个插槽以帽壳的中心为圆心呈圆周阵列分布,所述定位板能够与插槽插接。

9.作为本发明的进一步方案,所述弧形挤压板的外壁上设置有防滑条纹。

10.作为本发明的进一步方案,所述丝杆位于第二u型架内侧的一端固定连接有第一限位板,且丝杆上在第二u型架和第一齿轮之间固定连接有第二限位板。

11.作为本发明的进一步方案,所述挡板上端设有第一固定机构,所述第一固定机构包括缠绕盘和两个第一卡夹,所述缠绕盘与挡板固定连接,两个所述第一卡夹分别位于缠绕盘轮缘的两侧,所述第一卡夹一端与缠绕盘铰接,且第一卡夹另一端固定连接有第一卡槽,所述第一卡槽卡接有第一卡扣,所述第一卡扣与缠绕盘固定连接。

12.作为本发明的进一步方案所述挡板下端设有第二固定机构,所述第二固定机构包括第二卡夹,所述第二卡夹一端与挡板铰接,所述第二卡夹另一端固定连接有第二卡槽,所述第二卡槽卡接有第二卡扣,所述第二卡扣与挡板固定连接。

13.作为本发明的进一步方案,所述第一进料管管壁上固定连接有用于连通输送软管的第一软管接头,所述菌液储备桶下端固定连接有用于连通输送软管的第二软管接头,所述第一软管接头和第二软管接头的外径均匀输送软管的内径相匹配;所述矩形外壳上开设有单开门。

14.一种水产养殖水质改良剂智能温控发酵工艺,该工艺包括以下步骤:

15.步骤一:先将菌液储备桶内装入超量的菌液,并使输送软管内充满菌液;

16.步骤二:然后通过第一进料管、涡轮壳和第二进料管向发酵罐内注入液体培养基;

17.步骤三:液体培养基驱动被动涡轮转动,被动涡轮通过一系列传动结构带动若干个挤压滚轮逆时针翻转,若干个挤压滚轮反复向下挤压输送软管,使菌液精确按照配比随着液体培养基一起注入发酵罐。

18.与现有技术相比,本发明的有益效果是:

19.1.本发明在通过第一进料管向发酵罐内注入液体培养基时,菌液能够精确按照配比自动随同液体培养基一起注入发酵罐内,从而避免了操作误差导致液体培养基和菌液的配比出现误差,且菌液通过第一进料管与液体培养基混合并一起均匀注入发酵罐内,能够提高了菌液和液体培养基的混合效率。

20.2.本发明能够通过旋转旋钮机构来调节挡板与第二锥齿轮的转动轴之间的间距,当挡板与第二锥齿轮转动轴的间距减小时,挤压滚轮翻转的圆周轨迹与挡板接触局域增大,这样,挤压滚轮每次向下翻转时对输送软管持续压扁的区域增大,从而提高了输送软管中菌液向发酵罐的输送流量,进而提高了注入发酵罐内的菌液比例,同上理,当挡板与第二锥齿轮转动轴的间距增大时,能够降低注入发酵罐内菌液比例,从而实现了调节液体培养

基和菌液的配比,使该装置能够用于多种不同配比液体培养基和菌液的发酵。

21.3.本发明通过插槽的设置,能够实现提高调节液体培养基和菌液配比的精确度,且插槽能够通过定位板固定住帽壳,从而使第二齿轮、第一齿轮、丝杆、第二u型架和挡板固定锁死,使挡板与第二锥齿轮转动轴的间距无法发生变化,这样能够避免该装置内的零部件在使用时因振动而发生位移致使挡板与第二锥齿轮转动轴的间距发生变化,进而导致注入发酵罐内的菌液流量发生变化,从而保证了调节液体培养基和菌液配比的精确度。

附图说明

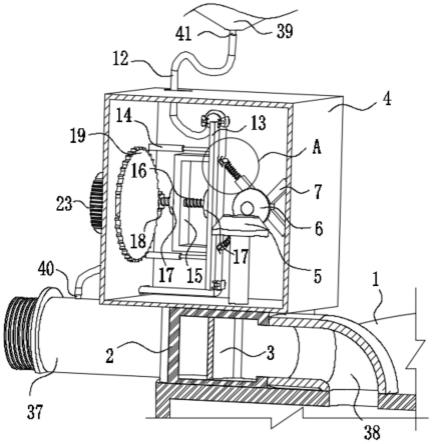

22.图1为本发明总体结构示意图;

23.图2为本发明中矩形外壳及其内部结构剖视示意图;

24.图3为图2中a的局部放大图;

25.图4为本发明中涡轮壳侧俯视角剖面结构示意图;

26.图5为本发明旋钮机构结构剖视示意图(平面视图);

27.图6为本发明旋钮机构结构剖视示意图(立体视图);

28.图7为发明中第一固定机构结构示意图;

29.图8为发明中第二固定机构结构示意图;

30.图9为本发明的工艺流程图。

31.附图中,各标号所代表的部件列表如下:

32.1、发酵罐;2、涡轮壳;3、被动涡轮;4、矩形外壳;5、第一锥齿轮;6、第二锥齿轮;7、固定套管;8、第一滑杆;9、第一u型架;10、第一弹簧;11、挤压滚轮;12、输送软管;13、挡板;14、伸缩杆;15、第二u型架;16、丝杆;17、第一限位板;18、第一齿轮;19、第二齿轮;20、帽壳;21、防滑条纹;22、第二滑杆;23、弧形挤压板;24、第二限位板;25、三角推块;26、倒梯形滑块;27、第二弹簧;28、定位板;29、插槽;30、缠绕盘;31、第一卡夹;32、第一卡槽;33、第一卡扣;34、第二卡夹;35、第二卡槽;36、第二卡扣;37、第一进料管;38、第二进料管;39、菌液储备桶;40、第一软管接头;41、第二软管接头。

具体实施方式

33.请参阅图1-9,本发明提供一种技术方案:一种水产养殖水质改良剂智能温控发酵装置,包括发酵罐1,所述发酵罐1上端固定连接有涡轮壳2,所述涡轮壳2固定连通有第一进料管37,且涡轮壳2固定连通有第二进料管38,所述第二进料管38与发酵罐1连通,所述涡轮壳2转动连接有被动涡轮3,所述涡轮壳2固定连接有矩形外壳4,所述被动涡轮3的转动轴延伸至矩形外壳4内部且固定连接有第一锥齿轮5,所述第一锥齿轮5啮合有第二锥齿轮6,所述第二锥齿轮6与矩形外壳4转动连接,所述第二锥齿轮6的转动轴上固定连接有若干个呈圆周阵列分布的固定套管7,所述固定套管7滑动连接有第一滑杆8,所述第一滑杆8固定连接有第一u型架9,且第一滑杆8外侧在第一u型架9和固定套管7之间套设有第一弹簧10,所述第一u型架9转动连接有挤压滚轮11,所述挤压滚轮11的侧边设置有输送软管12,所述输送软管12下端伸出矩形外壳4与第一进料管37连通,所述输送软管12上端伸出矩形外壳4,且输送软管12上端连通菌液储备桶39,所述菌液储备桶39与发酵罐1固定连接,所述输送软管12远离挤压滚轮11的一侧固定连接有挡板13,所述挡板13设置在矩形外壳4内部。

34.上述方案在投入实际使用时,先将菌液储备桶39内装入超量的菌液,并使输送软管12内充满菌液,然后通过第一进料管37、涡轮壳2和第二进料管38向发酵罐1内注入液体培养基,液体培养基在通过涡轮壳2时会带动被动涡轮3转动,被动涡轮3会带动第一锥齿轮5转动,第一锥齿轮5会带动第二锥齿轮6逆时针转动,第二锥齿轮6会带动固定套管7、第一滑杆8、第一u型架9、第一弹簧10和挤压滚轮11逆时针翻转;需要说明的是在本实施例中固定套管7、第一滑杆8、第一u型架9、第一弹簧10和挤压滚轮11均设置为四个;挤压滚轮11处于任意角度,若干个挤压滚轮11中至少有一个处于压扁输送软管12的状态,挤压滚轮11在向下翻转的过程中,挤压滚轮11先触碰并压扁固定在挡板13上的输送软管12,然后持续向下挤压输送软管12,且在挤压滚轮11向下翻转的过程中,第一滑杆8与固定套管7因挡板13的阻挡发生相应的伸缩,当向下翻转的第一滑杆8达到最大伸展长度时,挤压滚轮11才离开输送软管12,在该挤压滚轮11离开输送软管12前,与该挤压滚轮11顺时针相邻的挤压滚轮11翻转至开始挤压输送软管12,这样,若干个逆转的挤压滚轮11依次反复向下挤压输送软管12,从而使菌液储备桶39内的菌液通过输送软管12流入第一进料管37内,并随同液体培养基一起注入发酵罐1内,且同时间段注入发酵罐1内的液体培养基与菌液的比例正好符合液体培养基与菌液的配比,这样就能实现菌液精确按照配比自动随同液体培养基一起注入发酵罐1内,且菌液通过第一进料管37与液体培养基一起混合并均匀注入发酵罐1内,能够提高了菌液和液体培养基的混合效率。

35.作为本发明的进一步方案,所述挡板13上固定连接有伸缩杆14,所述伸缩杆14远离挡板13的一端与矩形外壳4内壁固定连接,所述挡板13固定连接有第二u型架15,所述第二u型架15螺纹连接有丝杆16,所述丝杆16与矩形外壳4转动连接,所述丝杆16上固定连接有第一齿轮18,所述第一齿轮18啮合有第二齿轮19,所述第二齿轮19与矩形外壳4转动连接,所述第二齿轮19的转动轴延伸至矩形外壳4外侧,所述矩形外壳4外侧设有旋钮机构。

36.上述方案在投入实际工作时,通过旋钮机构转动第二齿轮19转动,转动的第二齿轮19通过第一齿轮18带动丝杆16转动,在螺纹结构的传动作用下,转动的丝杆16推动第二u型架15以及与第二u型架15固定连接的挡板13沿着丝杆16轴向进行滑动,从而实现调节挡板13与第二锥齿轮6的转动轴之间的间距,随着挡板13与第二锥齿轮6的转动轴之间的间距的变化,向下翻转的挤压滚轮11挤压输送软管12的区域发生相应的变化,当挡板13与第二锥齿轮6转动轴的间距减小时,挤压滚轮11翻转的圆周轨迹与挡板13接触局域增大,这样,挤压滚轮11每次向下翻转时对输送软管12持续压扁的区域增大,从而提高了输送软管12中菌液向发酵罐1的输送流量,进而提高了注入发酵罐1内的菌液比例,同上理,当挡板13与第二锥齿轮6转动轴的间距增大时,能够降低注入发酵罐1内菌液比例,从而实现了调节液体培养基和菌液的配比,使该装置能够用于多种不同配比液体培养基和菌液的发酵。

37.作为本发明的进一步方案,所述旋钮机构包括帽壳20和若干个插槽29;所述帽壳20与第二齿轮19同心设置,且帽壳20的中心与第二齿轮19的转动轴固定连接,所述帽壳20滑动连接有第二滑杆22,所述第二滑杆22固定连接有弧形挤压板23,所述第二滑杆22固定连接有三角推块25,所述三角推块25的内侧设置有倒梯形滑块26,所述三角推块25能够驱动倒梯形滑块26移动;所述倒梯形滑块26固定连接有定位板28,所述定位板28与帽壳20滑动连接;所述倒梯形滑块26与帽壳20之间固定连接有第二弹簧27;所述定位板28顶端延伸至帽壳20外侧;若干个所述插槽29均开设在矩形外壳4上,且若干个插槽29以帽壳20的中心

为圆心呈圆周阵列分布,所述定位板28能够与插槽29插接。

38.本发明在转动旋钮机构时,先按压旋钮机构上两侧的弧形挤压板23,两侧的弧形挤压板23通过第二滑杆22推动两侧的三角推块25相向移动,两个相向移动的三角推块25挤压倒梯形滑块26,使倒梯形滑块26向远离插槽29的方向滑动并挤压第二弹簧27,定位板28会随着倒梯形滑块26一起移动至脱离原位置的插槽29,然后转动帽壳20,使定位板28转动至对准与液体培养基和菌液配比相对应的插槽29,接着松开两侧的弧形挤压板23,这时倒梯形滑块26在第二弹簧27的弹力作用下滑动至复位并带动定位板28插入当下对准的插槽29内,同时,复位的倒梯形滑块26推动两侧的三角推块25背向移动,两侧背向移动的三角推块25通过第二滑杆22分别将两侧的弧形挤压板23再次撑开至复位,这样,通过插槽29的设置,能够实现提高调节液体培养基和菌液配比的精确度,且插槽29能够通过定位板28固定住帽壳20,从而使第二齿轮19、第一齿轮18、丝杆16、第二u型架15和挡板13固定锁死,使挡板13与第二锥齿轮6转动轴的间距无法发生变化,这样能够避免该装置内的零部件在使用时因振动而发生位移致使挡板13与第二锥齿轮6转动轴的间距发生变化,进而导致注入发酵罐1内的菌液流量发生变化,从而保证了调节液体培养基和菌液配比的精确度。

39.作为本发明的进一步方案,所述弧形挤压板23的外壁上设置有防滑条纹21;通过防滑条纹21的设置,能够提高弧形挤压板23表面的摩擦力,防止在转动弧形挤压板23时出现打滑的现象。

40.作为本发明的进一步方案,所述丝杆16位于第二u型架15内侧的一端固定连接有第一限位板17,且丝杆16上在第二u型架15和第一齿轮18之间固定连接有第二限位板24;通过第一限位板17和第二限位板24的设置,能够限制第二u型架15移动的范围,从而限位挡板13移动的范围,挡板13无论在该范围内任意位置都能够使一个向下翻转的挤压滚轮11在逆时针相邻的挤压滚轮11离开输送软管12之前压扁输送软管12。

41.作为本发明的进一步方案,所述挡板13上端设有第一固定机构,所述第一固定机构包括缠绕盘30和两个第一卡夹31,所述缠绕盘30与挡板13固定连接,两个所述第一卡夹31分别位于缠绕盘30轮缘的两侧,所述第一卡夹31一端与缠绕盘30铰接,且第一卡夹31另一端固定连接有第一卡槽32,所述第一卡槽32卡接有第一卡扣33,所述第一卡扣33与缠绕盘30固定连接;通过第一固定机构的设置,能够将输送软管12的一节牢牢固定在挡板13的上端,即将输送软管12的一节绕在缠绕盘30的轮缘上,再通过关闭两侧的第一卡夹31将输送软管12牢牢夹在缠绕盘30的轮缘上,这样大大提高了输送软管12与缠绕盘30的接触面积,大大提高了输送软管12与缠绕盘30之间的摩擦力,从而能够防止输送软管12被向下翻转的挤压滚轮11带动向下滑动致使菌液的流量发生变化,保证了液体培养基与菌液配比的精确度。

42.作为本发明的进一步方案,所述挡板13下端设有第二固定机构,所述第二固定机构包括第二卡夹34,所述第二卡夹34一端与挡板13铰接,所述第二卡夹34另一端固定连接有第二卡槽35,所述第二卡槽35卡接有第二卡扣36,所述第二卡扣36与挡板13固定连接;通过第二固定机构的设置,能够使输送软管12的一节固定在挡板13的下端,在与第一固定机构下能够使位于挡板13出的输送软管12被拉直,从而保证了液体培养基与菌液配比的精确度。

43.作为本发明的进一步方案,所述第一进料管37管壁上固定连接有用于连通输送软

管12的第一软管接头40,所述菌液储备桶39下端固定连接有用于连通输送软管12的第二软管接头41,所述第一软管接头40和第二软管接头41的外径均匀输送软管12的内径相匹配;所述矩形外壳4上开设有单开门;输送软管12的两端能够分别从第一软管接头40和第二软管接头41上拔下,从而方便作为易损件输送软管12的更换,而单开门的设置,能够方便输送软管12从第一固定机构和第二固定机构上拆下或从新装上。

44.一种水产养殖水质改良剂智能温控发酵工艺,该工艺包括以下步骤:

45.步骤一:先将菌液储备桶39内装入超量的菌液,并使输送软管12内充满菌液;

46.步骤二:然后通过第一进料管37、涡轮壳2和第二进料管38向发酵罐1内注入液体培养基;

47.步骤三:液体培养基驱动被动涡轮3转动,被动涡轮3通过一系列传动结构带动若干个挤压滚轮11逆时针翻转,若干个挤压滚轮11反复向下挤压输送软管12,使菌液精确按照配比随着液体培养基一起注入发酵罐1。

48.工作原理:先将菌液储备桶39内装入超量的菌液,并使输送软管12内充满菌液,然后通过第一进料管37、涡轮壳2和第二进料管38向发酵罐1内注入液体培养基,液体培养基在通过涡轮壳2时会带动被动涡轮3转动,被动涡轮3会带动第一锥齿轮5转动,第一锥齿轮5会带动第二锥齿轮6逆时针转动,第二锥齿轮6会带动固定套管7、第一滑杆8、第一u型架9、第一弹簧10和挤压滚轮11逆时针翻转;需要说明的是在本实施例中固定套管7、第一滑杆8、第一u型架9、第一弹簧10和挤压滚轮11均设置为四个;挤压滚轮11处于任意角度,若干个挤压滚轮11中至少有一个处于压扁输送软管12的状态,挤压滚轮11在向下翻转的过程中,挤压滚轮11先触碰并压扁固定在挡板13上的输送软管12,然后持续向下挤压输送软管12,且在挤压滚轮11向下翻转的过程中,第一滑杆8与固定套管7因挡板13的阻挡发生相应的伸缩,当向下翻转的第一滑杆8达到最大伸展长度时,挤压滚轮11才离开输送软管12,在该挤压滚轮11离开输送软管12前,与该挤压滚轮11顺时针相邻的挤压滚轮11翻转至开始挤压输送软管12,这样,若干个逆转的挤压滚轮11依次反复向下挤压输送软管12,从而使菌液储备桶39内的菌液通过输送软管12流入第一进料管37内,并随同液体培养基一起注入发酵罐1内,且同时间段注入发酵罐1内的液体培养基与菌液的比例正好符合液体培养基与菌液的配比,这样就能实现菌液精确按照配比自动随同液体培养基一起注入发酵罐1内,且菌液通过第一进料管37与液体培养基一起混合并均匀注入发酵罐1内,能够提高了菌液和液体培养基的混合效率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1