一种导电高分子复合材料及其制备方法与流程

1.本发明涉及一种具有优异综合性能的导电高分子复合材料及其制备方法,属于聚合物基功能复合材料技术领域。

背景技术:

2.随着现代电子电器和通信设备的迅速发展和广泛使用,虽然极大便利了人们的日常生活,但同时也带来了严重的电磁辐射污染。不同能量的电磁辐射不仅对精密电子仪器造成干扰,同时也会对人类的身体健康造成一定的危害。因此,电磁屏蔽材料的研究与开发已成为学术界和工业界日益重视的研究课题。相比于传统金属材料,导电高分子复合材料具有易加工、耐腐蚀、质轻价廉等优点,在电磁屏蔽领域展现出广阔的应用前景。在导电高分子复合材料中,通常采用高导电率的碳系纳米材料作为导电填料使用,如石墨,石墨烯,碳纳米管等;但碳系纳米导电填料由于极高的比表面积,在聚合物基体中容易发生团聚,而实现导电填料在聚合物基体中的均匀分散是获得优异宏观性能的关键所在。制备导电高分子复合材料的常用方法主要有溶液混合和熔融混合等。其中溶液混合可以实现导电填料在聚合物基体中的良好分散,制备出优异导电性能和电磁屏蔽性能的复合材料;然而由于溶液法需要使用大量的有机溶剂,污染大,成本高,不适合工业上的大规模生产加工。与溶液法相比,熔融混合在工业应用上更加实用,更有前景。arjmand等通过熔融共混方法制备了聚苯乙烯/碳纳米管导电复合材料,发现当碳纳米管的添加量为5wt%和10wt%时,其复合材料的电导率分别为10-11

和10-2

s/m(m arjmand,et al.carbon,2012,50(14):5126

–

5134)。尽管随着导电填料含量的提高,材料的导电性能和电磁屏蔽性能均得到明显改善,但损害了材料的加工性能和力学性能,此外还提高了生产成本。近年来,有研究人员通过在聚合物基体中形成隔离结构导电网络,即将导电填料限制于聚合物基体颗粒之间的界面处,成功实现在较小导电填料添加量下大幅提升复合材料的导电性能,电磁屏蔽性能也得到明显改善。如李忠明等通过构建隔离结构实现了仅添加0.5wt%的碳纳米管时,其复合材料的电导率就达到了4.2s/m(一种隔离结构碳纳米管/聚乳酸电磁屏蔽复合材料的制备方法:中国专利申请,201510489940.6)。虽然隔离结构的构建可以在导电填料低添加量下形成导电网络,但选择分布在聚合物粒子界面处的导电填料极大限制了不同聚合物分子链之间的扩散和发生链缠结,界面粘结力差,从而导致其复合材料的力学性能较差,限制了其广泛应用。

技术实现要素:

针对以上缺陷,本发明提供一种优异综合性能的导电高分子复合材料,实现了材料导电性能和拉伸强度的调节平衡。本发明的另一个目的在于提供所述的导电高分子复合材料的制备方法,该方法的优势在于制备过程简单,生产成本低,可实现大规模生产。为达到以上发明目的,本发明的技术方案如下:一种导电高分子复合材料,该复合材料是由包含以下重量含量的组分制备而成的

具有隔离结构的复合材料:聚苯乙烯(ps)97-99%,多壁碳纳米管表面可控接枝聚苯乙烯(ps-g-mwcnt)0.1-2%,多壁碳纳米管(mwcnt)0.5-1%。作为一种优选的方案,聚苯乙烯的重均分子量为150000-200000,颗粒粒径为50-100μm;多壁碳纳米管的平均长度为1.5-2.5μm,直径为9.5-15nm,比表面积为250-300m2/g。作为一种优选的方案,多壁碳纳米管表面可控接枝聚苯乙烯中的接枝聚苯乙烯是线型聚苯乙烯或支化聚苯乙烯。作为一种优选的方案,所述多壁碳纳米管表面可控接枝聚苯乙烯采用下述方法制得:首先通过浓硝酸和浓硫酸的混合酸对多壁碳纳米管进行酸化处理,得到羧基官能化的多壁碳纳米mwcnt-cooh;接着mwcnt-cooh与苯乙烯通过乳液聚合反应制备多壁碳纳米管接枝线型聚苯乙烯lps-g-mwcnt,或mwcnt-cooh与苯乙烯和对氯甲基苯乙烯通过乳液聚合反应生成带有氯甲基的聚苯乙烯共聚物,再与苯乙烯发生原子转移自由基聚合,制备得到多壁碳纳米管接枝支化聚苯乙烯bps-g-mwcnt。作为一种更优选的方案,所述多壁碳纳米管表面可控接枝聚苯乙烯采用下述方法制得:(a)羧基官能化多壁碳纳米管的制备:在烧瓶中加入多壁碳纳米管mwcnt、浓硫酸和浓硝酸,在水浴中超声30-60分钟后,回流反应8-12小时,再经反复洗涤-抽滤-烘干处理,得到羧基官能化多壁碳纳米管mwcnt-cooh;(b)多壁碳纳米管接枝线型聚苯乙烯的制备:将mwcnt-cooh加入到三颈烧瓶中,加入水、十二烷基磺酸钠和苯乙烯单体后,经简单超声处理后加入催化剂过硫酸钾,在80-100℃油浴下搅拌12-18小时,经洗涤和干燥后,得到多壁碳纳米管接枝线型聚苯乙烯lps-g-mwcnt;(c)多壁碳纳米管接枝支化聚苯乙烯的制备:将mwcnt-cooh加入到三颈烧瓶中,加入水、十二烷基磺酸钠、苯乙烯单体和对氯甲基苯乙烯后,经简单超声处理后加入催化剂过硫酸钾,在80-100℃油浴下搅拌12-18小时,经洗涤和干燥后,得到带有氯甲基的聚苯乙烯共聚物;然后在cucl催化剂和五甲基二乙烯三胺配体作用下,与苯乙烯在80-100℃下搅拌12-18小时,发生原子转移自由基聚合,制备得到多壁碳纳米管接枝支化聚苯乙烯bps-g-mwcnt。优选地,步骤(a)中,浓硫酸和浓硝酸的体积比为3-5:1;碳纳米管和混合酸的质量比为1:30~60。优选地,步骤(b)中,mwcnt-cooh、水、十二烷基磺酸钠、过硫酸钾和苯乙烯以质量比1:(300~500):(2~4):(1~4):(100~300)进行加料。优选地,步骤(c)中,mwcnt-cooh、水、十二烷基磺酸钠、过硫酸钾、苯乙烯和对氯甲基苯乙烯以质量比1:(300~500):(2~4):(1~4):(100~300):(100-300)进行加料。聚苯乙烯共聚物、苯乙烯、cucl和五甲基二乙烯三胺以质量比为100:(100~200):(1~2):(2-4)进行加料。本步骤中,可通过控制苯乙烯的添加量来控制碳纳米管上的聚苯乙烯的接枝密度,以及通过苯乙烯与对氯甲基苯乙烯的配比来调节聚合物分子链上氯甲基侧基的含量,从而控制支化程度。本发明还提供本发明所述的导电高分子复合材料的制备方法,包括以下步骤:(1)导电复合粒子的制备:按照比例称取原料,将聚苯乙烯、多壁碳纳米管接枝聚

苯乙烯和多壁碳纳米管加入高速混合机中,于室温下进行搅拌混合,实现导电填料均匀包覆在聚苯乙烯颗粒表面,得到导电复合粒子。搅拌速率为10000-20000rpm。本领域常用的高速混合机均可适用,本发明的高速混合机可以采用市售的。(2)压制成型:将步骤(1)得到的导电复合粒子在190℃-210℃下预热5-10min,然后加压至5-10mpa下热压5-8min成型,再在5-10mpa下冷压至室温得到具有隔离结构的导电高分子复合材料。与现有技术相比,本发明具有如下有益效果:本发明通过引入多壁碳纳米管表面可控接枝聚苯乙烯,增强了其与聚苯乙烯基体之间的界面相互作用,从而在拉伸时不易发生界面脱粘,可以明显提高拉伸强度;此外并可通过对接枝聚苯乙烯的分子量或支化度的调节,来调控隔离结构中的界面强度,实现导电性能和拉伸强度的调节平衡,得到一种优异综合性能的导电高分子复合材料。同时该方法所需设备简单,投资较少,工艺简便,生产成本低,可实现大规模生产。

附图说明

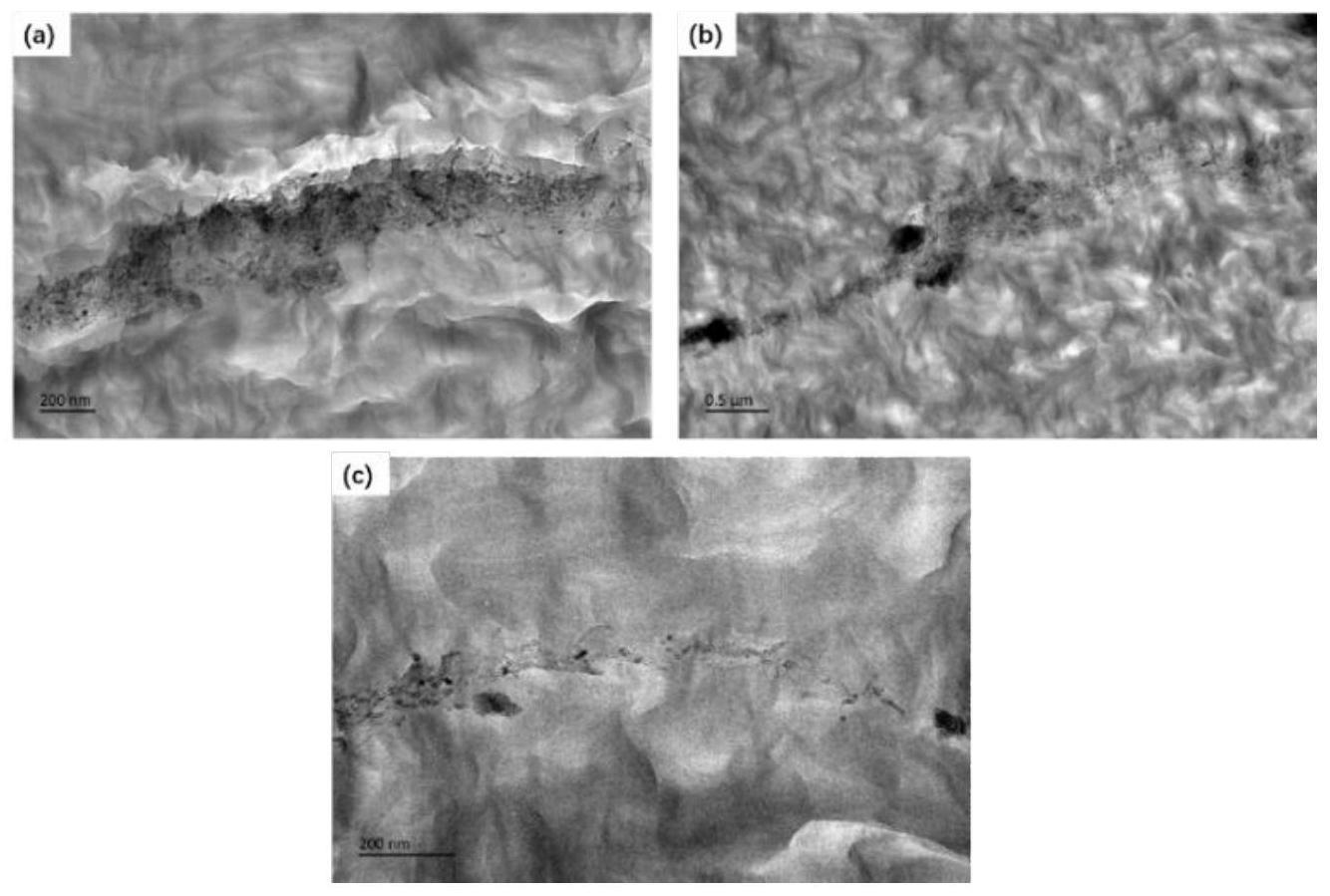

图1为实施例6ps/bps-g-mwcnt/mwcnt导电复合材料试样(a)、实施例3ps/lps-g-mwcnt/mwcnt导电复合材料对比试样(b)以及对比例5ps/mwcnt(c)的透射电镜照片。图2为实施例1-6和对比例1-5的电导率直方图。图3为实施例1-6和对比例1-5的拉伸强度直方图。图4为实施例6和对比例5的拉伸断面的扫描电镜照片。

具体实施方式

以下结合具体实施例对本发明的技术方案做进一步详细说明。以下实施例中使用的原料为通用聚苯乙烯,多壁碳纳米管的平均长度为1.5-2.5μm,直径为9.5-15nm,比表面积为250-300m2/g,使用的高速混合机是普通市售型,最高转速达25000rpm即可。实施例1主要原料按重量百分比计由以下组分构成:ps 98.0wt%,lps-g-mwcnt-1 0.1wt%,mwcnt 1.9wt%。实施步骤:(1)多壁碳纳米管接枝线型聚苯乙烯的制备:在烧瓶中加入5克mwcnt和100ml混合酸溶液(浓硫酸:浓硝酸体积比=3:1,密度在1.55g/cm3左右),在水浴中超声30分钟后,回流反应12小时,后用去离子水反复洗涤以及抽滤和真空干燥处理,得到羧基官能化多壁碳纳米管(mwcnt-cooh);将得到的1.0g mwcnt-cooh加入到含水300ml三颈烧瓶中,再向其加入2.0g十二烷基磺酸钠、100g苯乙烯,经简单超声处理后加入1.0g过硫酸钾,在80℃下搅拌14小时,经反复洗涤-抽滤-烘干处理后,经洗涤和干燥后,得到lps-g-mwcnt-1。(2)导电复合粒子的制备:按照比例称取原料,将聚苯乙烯、lps-g-mwcnt-1和多壁碳纳米管加入高速混合机中,进行搅拌混合,实现导电填料均匀包覆在聚苯乙烯颗粒表面,得到导电复合粒子。搅拌速率为10000rpm。(3)复合材料的成型制备:将步骤(2)得到的导电复合粒子在190℃下预热5min,在

0.5wt%,mwcnt 1.5wt%。实施步骤:(1)多壁碳纳米管接枝支化聚苯乙烯的制备:在烧瓶中加入5克mwcnt和120ml混合酸溶液(浓硫酸:浓硝酸=3:1),在水浴中超声30分钟后,回流反应12小时,后用去离子水反复洗涤以及抽滤和真空干燥处理,得到羧基官能化多壁碳纳米管(mwcnt-cooh);将得到的1.0g mwcnt-cooh加入到含水300ml三颈烧瓶中,再向其加入2g十二烷基磺酸钠、100g苯乙烯和100g对氯甲基苯乙烯,经简单超声处理后加入1.0g过硫酸钾,在80℃下搅拌14小时,经洗涤和干燥后,得到碳纳米管接枝聚苯乙烯共聚物;将得到的碳纳米管接枝聚苯乙烯共聚物15g与15g苯乙烯单体溶于苯甲醚中,在0.15g cucl催化剂和0.3g五甲基二乙烯三胺(pmdeta)配体作用下,于100℃下搅拌12小时,发生原子转移自由基聚合,制备得到多壁碳纳米管支化聚苯乙烯(bps-g-mwcnt-1)。(2)导电复合粒子的制备:按照比例称取原料,将聚苯乙烯、bps-g-mwcnt-1和多壁碳纳米管加入高速混合机中,进行搅拌混合,实现导电填料均匀包覆在聚苯乙烯颗粒表面,得到导电复合粒子。搅拌速率为20000rpm。本领域常用的高速混合机均可适用,本发明的高速混合机可以采用市售的。(3)复合材料的成型制备:将步骤(2)得到的导电复合粒子在190℃下预热5min,在5mpa下热压5min成型,最后在10mpa下冷压至室温得到具有隔离结构的导电高分子复合材料。实施例6主要原料按重量百分比计由以下组分构成:ps 98.0wt%,bps-g-mwcnt-2 0.5wt%,mwcnt 1.5wt%。实施步骤:(1)多壁碳纳米管接枝支化聚苯乙烯的制备:在烧瓶中加入5克mwcnt和120ml混合酸溶液(浓硫酸:浓硝酸=5:1),在水浴中超声30分钟后,回流反应12小时,后用去离子水反复洗涤以及抽滤和真空干燥处理,得到羧基官能化多壁碳纳米管(mwcnt-cooh);将得到的1.0g mwcnt-cooh加入到含水300ml三颈烧瓶中,再向其加入2g十二烷基磺酸钠、100g苯乙烯和100g对氯甲基苯乙烯,经简单超声处理后加入1.0g过硫酸钾,在80℃下搅拌14小时,经洗涤和干燥后,得到碳纳米管接枝聚苯乙烯共聚物;将得到的碳纳米管接枝聚苯乙烯共聚物15g与25g苯乙烯单体溶于苯甲醚中,在0.2g cucl催化剂和0.3g五甲基二乙烯三胺(pmdeta)配体作用下,于100℃下搅拌12小时,发生原子转移自由基聚合,制备得到多壁碳纳米管支化聚苯乙烯(bps-g-mwcnt-2)。(2)导电复合粒子的制备:按照比例称取原料,将聚苯乙烯、bps-g-mwcnt-2和多壁碳纳米管加入高速混合机中,进行搅拌混合,实现导电填料均匀包覆在聚苯乙烯颗粒表面,得到导电复合粒子。搅拌速率为20000rpm。本领域常用的高速混合机均可适用,本发明的高速混合机可以采用市售的。(3)复合材料的成型制备:将步骤(2)得到的导电复合粒子在210℃下预热8min,在10mpa下热压8min成型,最后在10mpa下冷压至室温得到具有隔离结构的导电高分子复合材料。

对比例1主要原料按重量百分比计由以下组分构成:ps 98.0wt%,lps-g-mwcnt-1 2.0wt%。(1)导电复合粒子的制备:按照比例称取原料,将聚苯乙烯和多壁碳纳米管接枝线型聚苯乙烯加入高速混合机中,进行搅拌混合,搅拌速率为10000rpm。本领域常用的高速混合机均可适用,本发明的高速混合机可以采用市售的。(2)复合材料的成型制备:将步骤(2)得到的导电复合粒子在190℃下预热5min,在5mpa下热压5min成型,最后在10mpa下冷压至室温得到具有隔离结构的导电高分子复合材料。对比例2其他同对比例1,原料配比为ps 98wt%,lps-g-mwcnt-2 2.0wt%。对比例3其他同对比例1,原料配比为ps 98wt%,bps-g-mwcnt-1 2.0wt%。对比例4其他同对比例1,原料配比为ps 98wt%,bps-g-mwcnt-2 2.0wt%。对比例5其他同对比例1,原料配比为ps 98wt%,mwcnt 2.0wt%。为了评价ps基体隔离结构导电复合材料制备的可行性及复合材料中导电填料的分布状态,首先通过透射显微镜对其进行观察,图1显示的是ps/bps-g-mwcnt/mwcnt复合材料、ps/lps-g-mwcnt/mwcnt复合材料和ps/mwcnt复合材料的透射电镜照片,从图1(a)可以看出mwcnt在界面处分布较宽,彼此链接较为紧密;图1(b)中mwcnt在界处的分布相对变窄,彼此之间仍存在缠结;而图1(c)中mwcnt明显在界面处分布较窄且彼此连接不紧密。这表明ps-g-mwcnt的引入,增强了与ps基体分子链的扩散缠结作用,并且随着聚苯乙烯分子链支化程度增加,界面处的链缠结程度和相互作用力也随着提高。图2显示的是实施例1-6和对比例1-5的电导率对比直方图。可以看出,相较于对比例,实施例的电导率有所降低,这主要是因为在制备多壁碳纳米管接枝聚苯乙烯的过程中,会对mwcnt的共轭结构造成破坏,影响mwcnt的电导率;另外可以发现,相较于接枝线型聚苯乙烯,接枝支化聚苯乙烯会进一步降低电导率,这是因为支化聚苯乙烯的分子链密度更大,阻碍了mwcnt之间导电通路的连接。总之,引入多壁碳纳米管接枝聚苯乙烯,会降低复合材料的电导率,但幅度较小,可以满足应用需求。图3为实施例1-6和对比例1-5的拉伸强度对比直方图。可以看出,随着ps-g-mwcnt含量的增加,复合材料的拉伸强度和断裂伸长率都有所提高。这是因为在热压成型过程中,由于ps-g-mwcnt的引入,会和邻近ps基体分子链发生扩散缠结作用,增强了界面作用力,有利于应力有效传递,从而提高了拉伸强度。同时,随着接枝聚苯乙烯分子链的支化程度增加,界面处的链缠结也随着增强,从而表现出更高的拉伸强度。图4是对比例5和实施例6的拉伸断面的扫描电镜照片。从图4(a)可以看出,对于ps/mwcnt二元隔离结构体系,其拉伸断面表现出大量的空洞,这是因为界面粘接力弱,拉伸过程中容易出现界面脱落。而图4(b)ps/bps-g-mwcnt/mwcnt三元隔离结构体系,其拉伸断面并未出现大量的空洞,而是存在明显的屈服变形,这是因为ps-g-mwcnt的引入,会和邻近

ps基体分子链发生扩散缠结作用,增强了界面作用力。本发明通过对mwcnt表面接枝上ps分子链,并与ps粉料和未改性mwcnt经高速机械混合得到导电复合粒子,后经热压成型制得隔离结构导电复合材料,使导电填料选择性分布在ps粒子界面处。通过调控接枝聚苯乙烯分子链的支化程度,来调控界面处作用力,实现电导率和力学强度之间的平衡,制备出了优异综合性能的导电高分子复合材料,克服了传统隔离结构复合材料力学性能较差的缺点。整个制备过程简单,生产成本低,可实现大规模生产。以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1