包含聚乳酸的颗粒,及其制备方法与流程

包含聚乳酸的颗粒,及其制备方法

1.本技术是申请日为2018年1月31日,申请号为:201880008027.1, 名称为“制备包含聚乳酸的颗粒的方法”的发明专利申请的分案申请。

背景技术:

2.本发明涉及包含聚乳酸的颗粒,及其制备方法。

3.聚(乳酸)或聚乳酸或聚丙交酯(pla)是衍生自乳酸的可生物降解的热 塑性脂肪族聚酯。由于乳酸的手性性质,存在几种不同形式的聚丙交酯, 即聚-l-丙交酯(plla)和聚-d-丙交酯(pdla),plla是由l-丙交酯的聚合 产生的产物,pdla是由d-丙交酯聚合得到的产物。l-丙交酯和d-丙交酯 的共聚物产生具有降低的熔点和较慢的结晶动力学的pla聚合物。

4.在适当混合plla和pdla后,共结晶可以产生称为立构复合 (stereocomplex)聚乳酸(sc-pla)的特定外消旋晶体类型。这种特殊类型的 pla通常显示出增加的熔化范围,其实际上比它们各自的母体均聚物高 40-50℃,即约在220-240℃。这里应注意,sc-pla也可以由pla共聚物 的熔融共混产生,尽管与由plla和pdla制备的sc-pla相比其具有降低 的熔点。在这种情况下,不同的共聚物仍然需要高(相反)的立体化学纯度。 实际上,由pla共聚物制成的这种sc-pla共混物将显示出180-220℃的 熔化范围。此外,还应理解,少量化学上不同的共聚单体仍将可与pla立 构复合物发生共结晶。

5.因此,在整个文本中使用的plla和pdla意在包括仍允许sc-pla形 成的丙交酯的共聚物。

6.已经描述了plla和pdla的立构复合物用于回收液态和气态烃类。 可参考ep3048240(toray industries)。与市场上的标准pla类型相比,立 构复合物更高的熔化热使其对该应用具有极大的吸引力。在该文献中, plla和pdla之一的重均分子量为50-300kg/mol,而另一种的重均分子 量为10-200kg/mol。聚合物共混物优选为纤维形式,特别是长度为1-5cm 且细度为100-1000dtex,或长度为1-10mm且细度为0.3-5dtex的短纤维 形式。还提到了颗粒的使用。立构复合物可通过各种聚合和混合反应获得。

7.ep2746318(total research)描述了制备plla/pdla立构复合物聚合物 的方法,包括以下步骤:聚合l-丙交酯以获得plla,聚合d-丙交酯以获 得pdla,以及在超临界流体存在下在挤出机中将plla和pdla混合, 从而制备plla/pdla立构复合物聚合物,并任选地从立构复合物中除去 超临界流体。将产物通过模头挤出以形成线料,然后将其切割以形成粒料。 似乎超临界流体的存在凭借熔体中增加的节段迁移率导致立构复合物的形 成增加。该文献描述的方法的缺点是使用超临界流体,由于高压要求和复 杂的操作,这导致复杂的工艺和高投资成本。

8.ep2116575(teijin limited等)描述了通过在160-225℃的温度下将 plla和pdla捏合在一起并使捏合产物结晶,然后熔融捏合所得固体的 步骤来制备具有高分子量,特别是高于100kg/mol的聚乳酸的方法。该文 献表明将pdla和plla捏合在一起的步骤可以使用双螺杆挤出机或捏合 机进行。在实施例中,使用imoto seisakusho co.ltd.的实验室规格

的ppk 捏合挤出机,停留时间为约10秒。该参考文献没有提供关于如何以商业规 模进行该工艺的信息。

9.本领域需要一种制造包含高含量聚乳酸立构复合物的颗粒的方法,特 别是平均体积直径[4,3]低于2mm,特别是低于1mm,更特别是低于0.75 mm的颗粒。这些颗粒有许多用途。例如,它们可以有利地用于从地下岩 石中回收液态和气态烃类的水性悬浮液中。

[0010]

本领域需要一种制造这种颗粒的方法,其可以在市售的聚合物加工设 备中以有效的方式进行。本发明提供了这样一种方法,该方法允许以工业 规模生产sc-pla颗粒。

技术实现要素:

[0011]

本发明涉及用于制备包含聚-d-丙交酯(pdla)和聚-l-丙交酯(plla)的 立构复合物的颗粒的方法,该方法包括以下步骤:

[0012]-在双螺杆挤出机中通过sc-pla形成区挤出包含30-70wt.%的pdla 和70-30wt.%的plla的熔体,其中sc-pla形成区在高于pdla和plla 的熔化温度且低于220℃的机筒温度下操作,

[0013]-其中sc-pla形成区之后是精加工区,其中精加工区在低于160℃的 机筒温度下操作,

[0014]-其中精加工区之后是挤出机的端部,其中挤出机的端部具有0的模 头阻力,和

[0015]-从挤出机的端部回收固体立构复合物颗粒。

[0016]

已经发现,根据本发明的方法可以有效且连续的方式,在可以通过改 进传统挤出机而获得的设备中获得平均体积平均直径[4,3]低于1mm,特别 是低于0.75mm的颗粒。本发明及其具体实施方案的进一步的优点将从进 一步的说明中变得显而易见。

[0017]

根据本发明的方法的一个决定性的新颖性是可以省去用于所获得的粉 末的研磨步骤。该方法允许将通常的15-50mg(2-5毫米尺寸)的plla和 pdla聚合物粒料简单地一步转化为自由流动的亚毫米尺寸立构复合物 pla粉末。

[0018]

本发明的一个特征是挤出机包括sc-pla形成区,其在高于pdla和 plla的熔融温度且低于220℃的机筒温度下操作。在sc-pla形成区中, pdla和plla在剪切条件下在液相中紧密混合,以引发立构复合物的形 成。双螺杆挤出机的使用也是本发明的特征,因为这使得可以获得必要的 强烈混合条件。sc-pla形成区中的机筒温度介于pdla和plla的熔化温 度且低于220℃。如果机筒温度太低,则pdla和plla将熔化不充分以 致不能够形成立构复合物。高于220℃的机筒温度将太高而不会形成立构 复合物颗粒。在sc-pla形成区中,其中存在的材料的温度通常高于pdla 和plla的熔化温度并低于220℃。

[0019]

本发明的另一个特征是sc-pla形成区之后是精加工区,其在低于 160℃的机筒温度和低于sc-pla形成区的温度下操作。在精加工区中,控 制sc-pla材料的温度,使其不高于220℃,因为高于220℃将不利地影响 待形成的颗粒的性质。

[0020]

本发明的另一个特征是用于本发明的挤出机在挤出机端部的模头阻力 为0。常规地,挤出机设置有一个(或多个,取决于机筒的数量)挤出模头, 其在机筒的最后部分具有明确限定的尺寸,其中最终材料离开挤出机。通 过模头挤出导致线材、管材、片材、带材等的形成。在聚合物线材的特定 情况下,商业造粒机或切割机用于生成成形颗粒。挤出模头导致模头阻力 为几巴至数百巴的数量级,这取决于材料流动性、模具几何形状、挤出机 设

置等。通常,需要最少几巴的压力来生产稳定的挤出物和随后的具有均 匀形状和尺寸的粒料。

[0021]

在本发明中,已经发现,与操作挤出机的常规方式相比,不应安装挤 出机模头。本领域的期望是这将导致粘性聚合物熔体离开挤出机,并且只 有在使用模头时才能获得成形颗粒。令人惊奇的是,现在已经发现,在本 发明的特定情况下,模具(头部)的存在可能导致模具的阻塞和挤出机操作的 干扰,而在没有模具的情况下,即在模头阻力为0的情况下,颗粒材料是 在受控和连续的制造程序中获得。

具体实施方案

[0022]

下面将进一步阐述本发明。

[0023]

在本发明中,将熔体与特定组合物一起使用。它包含30-70wt.%的pdla和70-30wt.%的plla,特别是40-60wt.%的pdla和60-40wt.%的 plla。已经发现,这种相对窄的范围对于获得具有良好性能的颗粒是必不 可少的。如果不满足该要求,则所得的立构复合物晶体的量可能不足以产 生粉末形成产物。熔体可优选包含45-55wt.%的pdla和45-55wt.%的 plla。

[0024]

用于本发明的pdla和plla通常具有至少20,000g/mol,特别是至少 25,000g/mol的绝对重均分子量。上限可以相对高,例如高达200,000g/mol。 然而,可能优选的是,分子量为至多100,000g/mol,特别是至多70.000 g/mol,更特别是至多50,000g/mol。这些优选可适用于任一种或两种聚合 物。低分子量是有益的,因为它增加了对本发明而言至关重要的结晶动力 学。此外,较低的分子量导致较低的粘度,这导致较小的扭矩,因此可以 允许更高的通量。从加工的观点来看,这可能是有利的。此外,使用低分 子量聚合物可以在相同设置下允许更高的通量。较低分子量的聚合物具有 通过水解进行的较高的降解速率。根据潜在的应用,这可能是缺点或优点。

[0025]

用于本发明的pdla和plla的分子量可以相同或不同。

[0026]

在本说明书的上下文中,术语分子量旨在表示重均分子量。分子量可 以使用众所周知的凝胶渗透色谱(gpc)技术,使用光散射检测和hfip(六氟 异丙醇)作为溶剂和洗脱液来测定,其提供绝对分子量值,例如数均(mn)和 重均(mw)分子量。

[0027]

用于本发明的pdla和plla具有高的立体化学纯度。pdla由至少 70%的衍生自d-丙交酯的单元组成。pdla优选由至少80%的衍生自d-丙 交酯的单元组成,特别是至少90%,更特别是至少95%。相反,plla由 至少70%的衍生自l-丙交酯的单元组成,优选至少80%,特别是至少90%, 更特别是至少95%。这种优选的原因是使用具有较高立体化学纯度的聚合 物导致立构复合物具有较高的峰值熔点和较高的熔化热。

[0028]

pdla和plla的其余部分可包含相反立体化学的l-乳酰基单元(即, 衍生自pdla中的l-丙交酯单体的l-乳酰基单元和衍生自plla中的d

‑ꢀ

丙交酯单体的d-乳酰基单元)。也可存在能够与丙交酯聚合的其他单体。实 例是乙交酯和ε-己内酯。非丙交酯单体的量优选低于20wt.%,特别是低于 15wt.%,更特别是低于10wt.%,甚至更特别是低于5wt.%,尤其是低于 2wt.%。

[0029]

pla熔体可以各种方式获得。在一个实施方案中,将pdla和plla 分别熔化,并将熔融的组合物合并和混合,并提供给sc-pla形成区。在另 一个实施方案中,将pdla和plla以

固相(例如作为聚合物颗粒或粉末) 混合,然后熔融,熔体被提供给挤出机中的sc-pla形成区。

[0030]

在本发明的一个优选实施方案中,将pdla的固体颗粒和plla的固 体颗粒提供给双螺杆挤出机的进料器区,将合并的pla进料在挤出机的熔 融区中熔融,并将得到的熔体提供给挤出机中的sc-pla形成区。

[0031]

进料器区是挤出机的一部分,其中聚合物被提供给挤出机。当向挤出 机提供固体pdla和plla时,进料器区通常在低于pdla和plla的熔 点的机筒温度下操作。合适的温度可以例如,在10-100℃的范围内。如果 期望,可以进行冷却,例如施加10-50℃的机筒温度。

[0032]

熔化区定义为这样的区域:在其开始时所有聚合物已经加料到挤出机, 并且在其结束时所有聚合物已熔化。熔化区中的温度并不重要,只要它导 致pdla和plla的完全熔化即可。通常,熔化区中的挤出机的机筒温度 将介于pdla和plla的熔融温度之间,并且低于220℃。在熔化区端部, 材料的温度在pdla和plla的熔化温度之间,并且低于220℃。

[0033]

只要初始聚合物在区域端部完全熔化,在熔化区中的停留时间并不重 要。例如,dsc分析可用于确定产物中是否存在初始plla或pdla晶体。 作为一般范围,可提及5秒至10分钟之间的值。

[0034]

熔化区通常具有5-20的l/d比。它优选地包括具有螺杆元件的模块化 组件的螺杆,其配置用于输送、压力增大以及捏合和混合。如果期望,施 加温度变化曲线,例如从温度为10-50℃的进料区开始,例如水冷却进料 区,并在随后的下游机筒段中增加至高于聚合物熔点的值。对于本领域技 术人员显而易见的是,螺杆几何形状可以调适以解决与将材料从固体粒料 转变成粘性熔体相关的材料性质的变化。

[0035]

sc-pla形成区是挤出机的一部分,其中形成大部分sc-pla。在sc-pla 形成区中,保持机筒温度高于pdla和plla的熔化温度且低于220℃的 温度。

[0036]

如果机筒温度低于pdla和plla的熔化温度,则不会发生适当的熔 体混合。熔体混合对于该方法是重要的,因为立构复合物pla的形成涉及 单独的plla和pdla聚合物链的共结晶。如果机筒温度高于220℃,立 构复合物结晶将不会以显著的速率发生,因为熔体温度太接近sc-pla的熔 化范围并且远高于其结晶温度。如上定义的pdla和plla的熔点通常在 150和180℃之间。sc-pla形成区中的机筒温度可能优选为至少170℃, 特别是至少180℃。sc-pla形成区中的机筒温度可优选为至多210℃,特 别是至多200℃,更特别是至多195℃的温度。

[0037]

对于sc-pla形成区中的产物温度,出于相同的原因,相同范围适用如 上所述给出的机筒温度。

[0038]

在sc-pla形成区中的停留时间通常为至少10秒。已经发现,当停留 时间小于30秒时难以获得高质量的产物。停留时间可优选为至少1分钟。 通常,sc-pla形成区中的停留时间小于15分钟,更特别是小于10分钟。 通常不需要更长的停留时间来获得合适的产物。

[0039]

sc-pla形成区定义为挤出机的一部分,其开始于其中所有pdla和plla已熔化的点,并且在其中机筒温度被设定为低于160℃的值的点处 结束。

[0040]

通常,sc-pla形成区具有至少6的l/d比。l/d比通常为至多30。如 果l/d比低于6,则难以获得高质量的sc-pla产物,因为混合可能不充分。 l/d比为至少10可能是优选的。另一方面,l/d比大于30通常不会增加产 物的质量。

[0041]

在sc-pla形成区中,目标是紧密混合熔化的pdla和熔化的plla, 否则将不形成立构复合物。因此,优选给挤出机配备混合元件,特别是提 供有效分布混合的元件,以使plla和pdla在熔体中均匀化。为了促进 混合,该段中的挤出机螺杆通常包含混合元件,如本领域技术人员已知的。 混合元件可以包含所谓的捏合块阵列,其以30度、45度或90度角和各种 宽度进行组装。可以使用反向泵送而不是向前传送的混合元件,就像齿轮 元件一样,专门设计了其他市售螺杆元件以促进均匀化。

[0042]

sc-pla形成区之后是精加工区。在精加工区中,机筒温度低于160℃。 在精加工区中,完成sc-pla的形成,并形成颗粒。与sc-pla形成区中的 机筒温度相比,精加工区中的机筒温度相对较低。这是为了确保可以发生 结晶并形成固体颗粒。精加工区中的机筒温度可以是例如低于140℃,特 别地低于120℃,更具体地低于100℃。通常,精加工区中的机筒温度将高 于20℃。

[0043]

精加工区中的材料的温度将低于220℃,特别地低于200℃。这允许适 当形成sc-pla颗粒,在该温度以上将不会形成该颗粒。通常,至少在精加 工区的开始处,材料的温度将高于100℃,特别地高于120℃,更特别地高 于150℃,因为它来自sc-pla形成区。精加工区端部的材料温度通常低于 200℃。它可以低得多,例如低于100℃,但它也可以相对较高,例如高于 150℃。这取决于精加工区的长度和施加的温度。

[0044]

在精加工区域中,施加温度梯度可能是有吸引力的,其中在精加工区 域的开始处(在那里其与sc-pla形成区域连接)的机筒温度高于精加工区 域端部处(即在挤出机的端部)的机筒温度。这使得区域之间平滑过渡。

[0045]

精加工区通常具有至少3的l/d比。如果精加工区太短,则粉末的性 质可能不尽如人意。精加工区可优选具有至少6的l/d比。认为使用l/d 比大于30的精加工区不会带来额外的好处。

[0046]

在挤出机精加工区中提供粉碎元件可能是有吸引力的,以便减小所形 成的sc-pla的粒度。

[0047]

应注意,机筒温度与材料温度之间的关系可能不是非常直接的。这尤 其适用于精加工区域。这是因为材料的温度不仅由机筒温度决定,而且由 从机筒到材料的热传递(其在精加工区中效果较差)和其他来源提供的能 量(例如螺杆旋转和放热sc-pla形成反应)决定。然而,机筒温度是控制 过程的有效方式。

[0048]

双螺杆挤出机的性质对本发明并不重要。可以使用同向旋转和反向旋 转双螺杆挤出机。当然,如果期望,也可以使用具有多于两个螺杆的挤出 机。

[0049]

挤出机的总l/d通常在20至60的范围内,特别是23至50。更大的 l/d比将提供更多的详细温度控制的能力,但同时会对设备投资产生负面 影响。

[0050]

根据挤出机配置,根据本发明的方法的通量一般可以是5-5000kg/小 时。根据挤出机配置,rpm一般可以在20-1200rpm的范围内。

[0051]

从没有模头的挤出机的端部回收包含聚-d-丙交酯(pdla)和聚-l-丙交 酯(plla)的立构复合物的颗粒。颗粒通常具有这样的粒度分布,其使得颗 粒平均体积直径为低于2mm,特别是低于1mm,更特别是低于0.75mm。

[0052]

粒度分布(psd)可以用malvern粒度仪3000激光衍射仪在1巴压力下 测定。在其中样品太多分散或粗糙而不能直接测量的情况下,可以通过筛 分分级均匀的样品,然后可以

数值组合不同级分的分析结果。

[0053]

d[0,5]是基于体积的粒径的中值。本发明的颗粒优选具有50至1500 微米的d[0,5],特别地为100至750微米,例如150至500微米。

[0054]

d[0,90]是粒度分布为90vol.%处的截距。也就是说,颗粒中90vol.% 的颗粒具有低于该值的直径。本发明的颗粒优选具有至多2mm,特别是至 多1mm的d[0,90]。

[0055]

d[0,10]是粒度分布为10vol.%处的截距。也就是说,颗粒中10vol.% 的颗粒具有低于该值的直径。本发明的颗粒优选具有至多0.4mm,特别是 至多0.2mm的d[0,10]。

[0056]

d[4.3]代表体积平均直径。本发明的颗粒优选具有低于2mm的d[4,3], 特别地低于1mm,更特别地低于0.75mm。

[0057]

这些参数在确定粒度分布的领域中是常规的,并且易于通过常规设备 产生。

[0058]

通过选择挤出条件,例如通量、螺杆设计和螺杆速度,可以影响粉末 的粒度分布。如上所述,温度控制和混合效率对于获得正确的粒度也是重 要的。

[0059]

在一个优选的实施方案中,通过根据本发明的方法获得的立构复合物 pla颗粒基本显示单一的熔化峰。这是立构复合物pla的熔化峰,其范围 在195至250℃之间。使用差示扫描量热法(dsc)在10k/min的典型第一 次加热扫描中检测到的熔化热为至少20j/g,特别地为至少30j/g并且可以 高达100j/g。与sc-pla峰的熔化热的精确值无关,优选的是根据本发明 制备的sc-pla粉末基本上不具有低于150℃的熔化峰,其将被归属为较低 熔点的pla、plla或pdla。优选的是,根据本发明制备的sc-pla粉末 基本上不具有低于160℃,特别是不具有低于180℃的熔化峰,其将归属 于较低熔点的pla、plla或pdla。“基本上”是指在低于特定温度下观察 到的熔化焓为低于10j/g。

[0060]

除了pdla和plla之外,可以向挤出机中添加另外的组分以掺入到 颗粒中。

[0061]

另外的组分的实例包括uv稳定剂、抗氧化剂、结晶成核剂、增塑剂、 蜡、矿物填料、抗水解剂如bioadimide、反应性扩链剂、交联剂或其他聚 合物、水解促进强酸或碱等。优选保持其他组分的含量受限,以防止干扰 立构复合物颗粒的形成。更具体地,如果使用的话,其他组分的量可优选 小于20wt.%,特别地小于10wt.%,在一些实施方案中小于5wt.%。

[0062]

如果产物用于石油和天然气工业,也可能希望限制另外的组分的存在, 以避免将不希望的组分带入环境中。本发明的颗粒的优点之一是它们由(生 物)可降解材料组成。

[0063]

本发明还涉及包含聚-d-丙交酯(pdla)和聚-l-丙交酯(plla)的立构复 合物的颗粒,该颗粒的平均体积直径[4.3]低于2mm,特别地低于1mm, 且更特别地低于0.75mm;且颗粒的d[0,5]高于50微米;该颗粒具有195 至250摄氏度的单一熔化峰和至少20j/g的熔化热,这被认为是新颖的和 具有创造性的。上述指出的通过本发明方法获得的产物的优选也适用于这 些颗粒。这些颗粒优选通过本发明的方法获得或可通过本发明的方法获得。

[0064]

本发明的立构复合物颗粒可以各种方式以原样或者在经过粒度减小步 骤之后使用。例如,如果期望,可以对从挤出机获得的产物进行进一步的 粉碎步骤,例如(低温)碾磨或研磨。也可应用筛分来选择具有合适粒度分布 的部分。

[0065]

在一个实施方案中,颗粒用于通过压裂液中以回收油和/或气,特别是 通过水力压裂回收页岩油和/或页岩气。它们可以用于例如转向液,用作通 道剂和/或支撑剂。压裂工艺在本领域中是已知的,在此不需要进一步说明。

[0066]

在另一个实施方案中,颗粒例如用于自增强复合材料中的填料。

[0067]

使用该颗粒的另一个实施方案是作为pla均结晶的成核剂。由于传统 的pla级别通常在低于本发明的颗粒的熔点温度下进行熔融加工,因此颗 粒将在pla混料中作为持久性晶体保留,并且因此将充当pla基质结晶 的成核剂。

[0068]

在另一个实施方案中,立构复合物颗粒可用作制备sc-pla产物的起始 材料。在一个实施方案中,立构复合物颗粒在凝胶纺丝工艺中用作起始材 料以制造高度取向的sc-pla纤维。例如,在第一步中,将sc-pla颗粒与 合适的液体混合以制备悬浮液,任选地随后进行高剪切混合以获得糊剂。 将悬浮液或糊剂挤出以形成均匀的凝胶,然后通过旋转头将其挤出到凝固 浴中,从该凝固浴中可取出纤维以用于进一步加工,如干燥和热拉,以获 得最终的sc-pla纤维。

[0069]

本领域技术人员清楚的是,除非它们是相互排斥的,否则可以组合本 发明的各种优选实施方案。

[0070]

因此,本发明的实施方案包括以下各项,或其组合:

[0071]

1.用于制备包含聚-d-丙交酯(pdla)和聚-l-丙交酯(plla)的立构复 合物的颗粒的方法,该方法包括以下步骤

[0072]-在双螺杆挤出机中通过sc-pla形成区挤出包含30-70wt.%的pdla 和70-30wt.%的plla的熔体,其中所述sc-pla形成区在高于pdla和 plla的熔化温度且低于220℃的机筒温度下操作,

[0073]-其中所述sc-pla形成区之后是精加工区,其中所述精加工区在低于 160℃的机筒温度下操作,

[0074]-其中所述精加工区之后是挤出机的端部,其中所述挤出机的端部具 有0的模头阻力,和

[0075]-从所述挤出机的端部回收固体立构复合物颗粒。

[0076]

2.根据第1项所述的方法,其中通过以下步骤获得包含30-70wt.%的 pdla和70-30wt.%的plla的熔体:将pdla的固体颗粒和plla的固 体颗粒提供到所述挤出机的进料器区,并且在位于挤出机中的所述sc-pla 形成区之前的熔化区中熔化所述pdla和plla。

[0077]

3.根据前述各项所述的方法,其中所述熔体包含40-60wt.%的pdla 和60-40wt.%的plla,优选45-55wt.%的pdla和45-55wt.%的plla。

[0078]

4.根据前述各项中任一项所述的方法,其中所述sc-pla形成区中的 机筒温度为至多210℃,特别地为至多200℃,更特别地为至多195℃,和 /或至少170℃,特别地为至少180℃。

[0079]

5.根据前述各项中任一项所述的方法,其中所述精加工区在低于 140℃的机筒温度下操作。

[0080]

6.根据前述各项中任一项所述的方法,其中所述立构复合物颗粒的粒 度分布使得其平均体积直径[4,3]为低于2mm,特别地低于1mm,且更特 别地低于0.75mm。

[0081]

7.根据前述各项中任一项所述的方法,其中所述立构复合物颗粒在 195至250摄氏度之间显示单一熔化峰。

[0082]

8.根据前述各项中任一项所述的方法,其还包括选自碾磨、研磨和筛 分的一个或多个步骤。

[0083]

9.包含聚-d-丙交酯(pdla)和聚-l-丙交酯(plla)的立构复合物的颗 粒,其平均

体积直径[4,3]为低于2mm,特别地低于1mm,且更特别地低 于0.75mm,且其d[0,5]为高于50微米;所述颗粒具有195至250摄氏度 的单一熔化峰和至少20j/g的熔化热。

[0084]

10.根据第9项所述的颗粒,其可通过第1-7项中任一项所述的方法获 得。

[0085]

11.通过第1-8项中任一项所述的方法获得的颗粒或根据第9或10项 所述的颗粒用于压裂液中的用途。

[0086]

12.通过第1-8项中任一项所述的方法获得或可获得的颗粒或根据第9 或10项所述的颗粒作为填料的用途。

[0087]

13.通过第1-8项中任一项所述的方法获得或可获得的颗粒或根据第9 或10项所述的颗粒特别是在半结晶pla的模塑中作为成核剂的用途。

[0088]

14.通过第1-8项中任一项所述的方法获得或可获得的颗粒或根据第9 或10项所述的颗粒作为起始材料用于制备sc-pla产物,特别是用于通过 凝胶纺丝工艺制备高度定向的sc-pla纤维的用途。

[0089]

通过以下实施例说明本发明,但本发明不限于此。

[0090]

实施例

[0091]

实施例1:sc-pla粉末(i)的制造

[0092]

选择起始pdla(luminy

tm

d070,corbion),其绝对重均分子量为45 kg/mol,且熔融指数为12g/10min(iso 1133-a,190℃/0.325kg)。立体化学 纯度》99%(d-异构体),且熔点为175℃(dsc)。

[0093]

选择起始plla(luminy

tm

l105,corbion),其绝对重均分子量为65 kg/mol,且熔融指数为22g/10min(iso 1133-a,190℃/2.16kg)。立体化学纯 度》99%(l-异构体),且熔点为175℃(dsc)。

[0094]

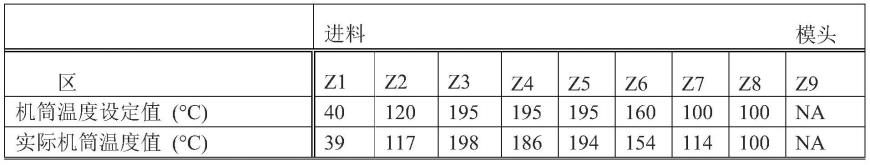

这两种材料以1:1的比例提供给berstorff 400rpm ze40a-38d同向旋 转双螺杆挤出机的计重进料器。挤出机机筒的温度设定如以下方案所示。 z1是进料区。熔化发生在z2-z3中。大部分的sc形成在z4-z5中进行, 且z6到z8构成了精加工区。螺杆转速设定为70rpm,且通量速率为约40 kg/h。稳定运行期间的扭矩水平为60-70%。相应区的l/d值如下:z1:l/d 为4;z2-z3:l/d为10;z4-z5:l/d为10;z6-z8:l/d为14。总l/d 为38。

[0095][0096]

所收集的离开挤出机机筒的sc-pla粉末的温度为约170℃。在挤出机 的端部,不存在模头。挤出机端部的模头阻力为0。区域z3-z8中的材料 温度为170℃至220℃。

[0097]

从挤出机的端部回收颗粒产物。白色、自由流动的粉末具有以下粒度 分布:d[4,3]=430微米,d[0,1]=102微米,d[0,5]=330微米,且d[0,9] =896微米。

[0098]

使用dsc(扫描速率10k/min)的热表征显示在231℃处的单一熔点, 熔化焓为73j/g。(参见叠置的dsc曲线)

[0099]

实施例2:sc-pla粉末(ii)的制造

[0100]

如实施例1中那样在相同的挤出机中进行类似的粉末生产,其中使用 相同的通量

(40kg/h)和螺杆速度(70rpm)以及相同的plla/pdla颗粒混合 物。调节温度设置并在以下方案中示出。区域z3-z8中的材料温度为170℃ 至220℃。

[0101][0102][0103]

在这些设置下,产生的粉末具有以下特征:d[4,3]=469微米,d[0,1] =101微米,d[0,5]=354微米,且d[0,9]=996微米。dsc温度记录仪(扫 描速速率10k/min)证实在231℃处仅存在单个熔化峰。

[0104]

比较例1:常规共混物线材

[0105]

如实施例1中那样,将50%的luminy

tm

d070和50%的luminy

tm

l105 的共混物以20kg/h的进料速率和227rpm的螺杆速度进料到实施例1的双 螺杆挤出机中。现在将挤出区设定为下面的温度方案,并安装常规的双股 模头。

[0106][0107]

这种经典的配混操作在15%扭矩的稳态下进行,并产生均匀、透明的 聚合物熔体,温度为237℃。粘性熔体不结晶,因此挤出传统的透明双股。 该实施例表明,太高的(材料)温度和模头的存在不是连续制造sc-pla粉末 的适当条件。

[0108]

比较例2:挤出机堵塞

[0109]

使用与比较例1中相同的材料和挤出机设置,并且现在选择下面的温 度设定。

[0110][0111]

必须使用100rpm的较低螺杆速度,以防止挤出机中的混合物过热, 从而使其仍然作为粘性聚合物熔体离开挤出机。从模头的两个孔中的一个 中挤出不透明熔体,而另一个孔被堵塞。因此在这些设置下,可以显示出 结晶不完全并且此外还导致挤出模头的(部分)阻塞,因此没有可行的连续操 作。

[0112]

实施例3:用作水解降解颗粒

[0113]

为了模拟sc-pla粉末在压裂应用中的行为,将实施例1中制备的粉末 进行水解降解。

[0114]

为此,将12g的粉末在600ml的反应器(帕尔仪器公司4760系列通 用容器(parr instrument company series 4760general purpose vessel))中与 200ml的软化水混合。施加7巴的氮气压力并升高温度,保持在155℃。 选择该温度是因为它模拟了压裂工业中使用的典型高温降解曲线。

[0115]

使实验进行16小时,然后将剩余的固体在whatman#3纸滤器上过滤, 随后在40℃下干燥至恒重。粉末的质量损失测定为82%。这样的sc-pla 粉末显示出比典型的聚(l-丙

交酯)粉末更高的耐水解降解性,该典型的聚 (l-丙交酯)粉末在相同的环境下均被完全降解。

[0116]

实施例4:用作成核剂

[0117]

为了测试实施例2的粉末作为成核剂的用途,由5wt.%的粉末和95 wt.%的luminy

tm

l130(corbion)制成混料。使用dsc分析,分析结晶行为 的差异。将具有5%的实施例2的粉末的plla l130和plla l130两种样 品进行以下dsc方案:在20℃下平衡,以10k/min加热至200℃,在200℃ 下保持3分钟并以5k/min冷却至0℃。在纯plla l130样品的情况下, 观察到非常宽的结晶峰,产生约12j/g的结晶度。这表明熔体的结晶缓慢 且不完全。对于具有5%的sc-pla粉末的混料,观察到在110℃处的最大 的尖锐结晶峰,形成约37j/g的晶体。这表明sc-pla粉末在可结晶的pla 混料中充当成核剂。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1