咪唑类离子多孔有机聚合物及制备和催化CO2与环氧化物耦合制备环状碳酸酯的应用方法

咪唑类离子多孔有机聚合物及制备和催化co2与环氧化物耦合制备环状碳酸酯的应用方法

技术领域

1.本发明属于材料合成催化技术领域,具体来说,涉及一种咪唑类离子多孔有机聚合物及制备和催化co2与环氧化物耦合制备环状碳酸酯的应用方法。

背景技术:

2.目前,随着全球工业的快速发展和人民生活水平的不断提高,人类社会对传统化石燃料的消耗导致温室气体的排放量逐年增长,其中,co2不仅是主要的温室气体,还是地球上储量十分丰富的c1资源,运用co2的捕集与利用(ccu)技术,将捕集的co2经过化学转化合成高附加值的化学品是实现co2减排及资源化利用的有效途径,其中,合成的环状碳酸酯是一类非常重要的化工产品,具有优异的理化性质,如高沸点、高极性、低挥发以及良好的生物降解性和溶解性,广泛应用于绿色非质子溶剂,锂离子电池电解液,添加剂,塑料、医药和精细化工中间体等领域。

3.对于co2与环氧化物耦合制备环状碳酸酯的反应而言,许多不同催化剂已被报道,如碱金属及有机膦化物催化剂、有机碱催化剂、金属配合物催化剂、离子液体催化剂等均相催化剂,金属氧化物催化剂、分子筛及黏土类催化剂、负载型催化剂、聚离子液体催化剂、金属有机骨架催化剂、碳材料催化剂等非均相催化剂。然而,所报道的大部分催化剂存在需要助催化剂、溶剂及催化活性不高等问题,有些虽不需助催化剂,但催化体系反应条件苛刻、重复性和稳定性较差。因此,开发不需助催化剂、结构新颖稳定、易分离回收的非均相催化剂成为必然的发展趋势。

4.多孔有机聚合物材料具有孔结构、独特的吸附性能、成分可调性高等优点,其被广泛应用于气体吸附与分离、催化、传感、药物传递等众多领域。目前所报道的用于催化转化co2合成环状碳酸酯的多孔有机聚合物包括:多孔超交联离子聚合物、金属卟啉基多孔有机聚合物、共价三嗪基多孔有机骨架、二胺功能化多孔有机聚合物、咪唑盐有机骨架、吡啶锌基多孔有机聚合物,然而以上所报道的多孔有机聚合物材料的合成通常在二元有机溶剂/醋酸体系中进行,该制备方法具有经验性,需要繁琐的溶剂选择、高温、减压及长时间反应,产率低,且反应体系不易循环利用,易造成环境污染。因此,发展新的适用于温和条件下高效构筑多孔有机聚合物材料的绿色反应介质具有重要意义。此外,以上所报道的各类多孔有机物在催化co2与环氧化物环加成反应时仍存在需要助催化剂或反应条件较苛刻的问题。cn111889141a公开了一种催化二氧化碳与环氧化物环加成反应的离子液功能化联吡啶类多孔聚合物催化剂,其用量为0.01~5.0mmol%,二氧化碳压力0.1~6mpa,反应温度为25~150℃,其缺陷为材料制备周期长,过程繁琐,原料4,4

’‑

二羟甲基-2,2

’‑

联吡啶价格昂贵,催化剂制备成本高,不利于大规模生产与应用。因此,发展一种操作简单、绿色、温和条件下高效构筑多孔有机聚合物材料的方法,克服传统有机酸复合溶剂体系存在的制备过程复杂、周期长、产率低以及易污染的难题,同时实现该类材料在温和、无溶剂、无助催化剂条件下对co2环加成反应的高效催化具有重要意义。基于此,我们提出本项发明研究。

5.

技术实现要素:

本发明的目的,在于克服现有技术中存在的缺陷,提供一种结构新颖、催化性能优异、可循环回用的咪唑类离子多孔有机聚合物及其绿色温和的制备方法,并提

供其作为二氧化碳与环氧化物环加成反应的催化剂的应用,并同时提供其在温和、无溶剂、无助催化剂条件下催化co2与环氧化物耦合制备环状碳酸酯的方法。

6.为实现上述目的,本发明所采取的技术方案是:本发明一方面提供了

7.一种咪唑类离子多孔有机聚合物,其结构式如下:

[0008][0009]

py-zn@ipo p

x

:x=br或i。

[0010]

本发明另一方面提供了上述咪唑类离子多孔有机聚合物的制备方法,其包括如下步骤:

[0011]

(1)氨基单体的制备在醋酸溶剂中,加入对硝基苯甲醛、对硝基苯乙酮和醋酸铵混合反应,得到2,4,6-三(4-硝基苯)吡啶,经还原得到2,4,6-三(4-氨基苯)吡啶;

[0012]

(2)醛基单体的制备

[0013]

4-(溴甲基)苯甲醛和1,3,5-三(1h-咪唑-1-基)苯在n,n-二甲基甲酰胺中反应,得到1,3,5-三[3-(4-甲酰基苄基)-1h-咪唑-1-基]苯溴化物;

[0014]

(3)咪唑类离子多孔有机聚合物的制备

[0015]

将所述步骤(1)得到的2,4,6-三(4-氨基苯)吡啶和所述步骤(2)得到的1,3,5-三[3-(4-甲酰基苄基)-1h-咪唑-1-基]苯溴化物,以1-丁基-3-甲基咪唑双三氟甲磺酰亚胺盐离子液体为溶剂和催化剂,进行席夫碱缩合反应生成亚胺键产生聚合,得到咪唑类离子多孔有机聚合物中间体,然后通过对咪唑类离子多孔有机聚合物中间体负载金属锌化合物,得到负载金属锌化合物的咪唑类离子多孔有机聚合物。

[0016]

具体反应路线如下:

[0017]

[0018][0019]

本发明再一方面提供了前述咪唑类离子多孔有机聚合物作为二氧化碳与环氧化物环加成反应的催化剂的应用。

[0020]

本发明最后一方面提供了前述咪唑类离子多孔有机聚合物催化二氧化碳与环氧化物耦合制备环状碳酸酯的方法,以咪唑类离子多孔有机聚合物为催化剂,使环氧化物和二氧化碳通过环加成反应合成环状碳酸酯。反应方程式如下:

[0021][0022]

作为本发明的一些优选实施方案,所述环氧化物的结构式如下:

[0023][0024]

作为本发明的一些优选实施方案,所述咪唑类离子多孔有机聚合物催化剂的用量为所述环氧化物质量的3%~9%。作为本发明的一些优选实施方案,所述环加成反应温度为80~120℃,反应压力为0.5~3mpa。作为本发明的一些优选实施方案,所述咪唑类离子多孔有机聚合物结构为py-zn@ipopi。

[0025]

作为本发明的一些优选实施方案,所述环加成反应时间为4~12小时。采用上述技术方案所产生的有益效果在于:本发明所提供的咪唑类离子多孔有机聚合物具备结构新颖、催化性能优异、循环回用性的优点。本发明所提供的咪唑类离子多孔有机聚合物的制备方法更简单,原料易得,条件温和,合成高效,具备工业适用性,可以实现工业化生产。本发明所提供

[0026]

的利用咪唑类离子多孔有机聚合物作为环加成反应催化剂的方法,能够实现无助催化剂、无溶剂条件下高选择性催化转化二氧化碳合成环状碳酸酯,且反应结束后催化剂与产物仅需离心即可实现分离,解决了多孔有机聚合物依赖不易分离的助催化剂的弊端,且本发明所提出的催化材料具有优异的普遍适用性及较高的循环回用性,具备较大的应用前景。

[0027]

附图说明 为了更清楚地说明本发明具体实施方式,下面将对具体实施方式所需要使用的附图作简单地介绍。

[0028]

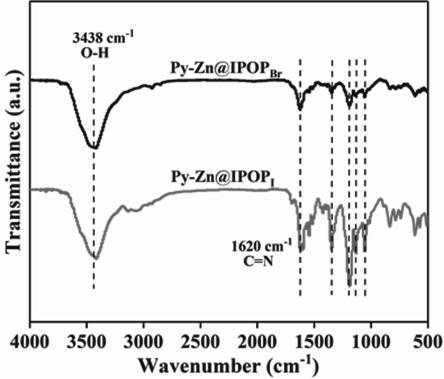

图1是本发明实施例4制备的咪唑类离子多孔有机聚合物py-zn@ipopi和实施例5制备的py-zn@ipop

br

的红外谱图;

[0029]

图2是本发明实施例3制备的咪唑类离子多孔有机聚合物py@ipop和实施例4制备的py-zn@ipopi的热重分析谱图;

[0030]

图3是本发明实施例4制备的咪唑类离子多孔有机聚合物py-zn@ipopi的固体

13

c魔角旋转核磁共振谱图;

[0031]

图4是本发明实施例4制备的咪唑类离子多孔有机聚合物py-zn@ipopi中zn 2p的x射线光电子能谱图。

[0032]

图5是本发明实施例4制备的咪唑类离子多孔有机聚合物py-zn@ipopi的扫描电镜图。

[0033]

具体实施方式 为使本发明的目的、技术方案和优点更加清楚,下面结合具体实施例对发明

[0034]

进行清楚、完整的描述。

[0035]

实施例1

[0036]

2,4,6-三(4-氨基苯)吡啶的合成(tapp)

[0037][0038]

向50ml烧瓶中加入1.8120g对硝基苯甲醛、3.9640g对硝基苯乙酮、12g乙酸铵和30ml冰醋酸,使混合物在120℃下持续冷凝回流3h,反应完成后得到红褐色固体,抽滤,所得固体分别用50wt%乙酸水溶液洗涤3次,dmf洗涤2次,无水乙醇洗涤2次,最后再干燥过夜得到淡黄色固体产品2,4,6-三(4-硝基苯)吡啶(命名为tnpp)。

[0039]

将0.5g 2,4,6-三(4-硝基苯)吡啶、0.02g六水合氯化铁、0.0667g活性炭分别加入50ml三口烧瓶中,再加入6.7ml无水乙醇,待液体回流,经常压滴液漏斗向其中逐滴加入1.5ml水合肼和1.5ml无水乙醇的混合溶液,使反应物在80℃持续冷凝回流12h,反应结束后,趁热过滤,并用乙醇和水对滤液进行重结晶得到淡黄色固体产品2,4,6-三(4-氨基苯)吡啶(命名为tapp)。

[0040]

实施例2

[0041]

1,3,5-三[3-(4-甲酰基苄基)-1h-咪唑-1-基]苯溴化物的合成(tfib)

[0042][0043]

将1.51g对氰基溴苄加入150ml三口烧瓶中,再加入42.3ml甲苯溶解,冷却至0℃,在氮气氛围下缓慢加入10.8ml二异丁基氢化铝,反应2h后,加入20ml三氯甲烷和60.4ml 10wt%盐酸,反应1h,反应结束后,萃取,分离出有机相,再加入硫酸镁干燥,过滤,将液体旋至透明黄油,冷却至室温,加入50ml冰正己烷,置于冰箱过夜,抽滤,得到白色针状晶体产品4-(溴甲基)苯甲醛。

[0044]

将0.580g 1,3,5-三溴苯、0.752g咪唑、0.0147g无水硫酸铜和1.02g无水碳酸钾分别装入安瓿管中,混合均匀并抽真空密封,置于马弗炉中180℃下反应24h,反应结束后,将固体浸于100ml去离子水中超声,再将固体溶于无水乙醇中,过滤,将滤液用乙醇和水重结

晶,得到白色固体产品1,3,5-三(1h-咪唑-1-基)苯(命名为tib)。

[0045]

将0.33g 1,3,5-三(1h-咪唑-1-基)苯和1.07g 4-(溴甲基)苯甲醛加入50ml单口烧瓶中,再向其中加入8ml n,n-二甲基甲酰胺,室温搅拌30min溶解反应物,在氮气保护条件下,使反应混合物在80℃下冷凝回流24h,得到白色固体产品1,3,5-三[3-(4-甲酰基苄基)-1h-咪唑-1-基]苯溴化物(命名为tfib)。

[0046]

实施例3

[0047]

咪唑类离子多孔有机聚合物的制备(py@ipop)

[0048][0049]

将0.1713g tfib和0.0696g tapp分别加入小玻璃瓶中,再加入2ml 1-丁基-3-甲基咪唑双三氟甲磺酰亚胺盐离子液体([bmim][ntf2]),使反应混合物在60℃下反应12h,得到橙黄色固体,所得固体分别用无水乙醇洗涤3次,dmf洗涤3次,丙酮洗涤3次,再以甲醇作为溶剂索氏提取24小时,90℃真空干燥过夜,得到淡黄色固体产品。收率95~97%。

[0050]

实施例4

[0051]

负载碘化锌的咪唑类离子多孔有机聚合物的制备(py-zn@ipopi)

[0052][0053]

将0.2g碘化锌加入50ml单口烧瓶中,再加入30ml无水乙醇将碘化锌完全溶解,最后加入0.1g py@ipop,室温搅拌2h,离心,并用无水乙醇洗涤5次,90℃真空干燥过夜,得到橙黄色固体。

[0054]

实施例5

[0055]

负载溴化锌的咪唑类离子多孔有机聚合物的制备(py-zn@ipop

br

)

[0056][0057]

将0.2g溴化锌加入50ml单口烧瓶中,再加入30ml无水乙醇将溴化锌完全溶解,最后加入0.1g py@ipop,室温搅拌2h,离心,并用无水乙醇洗涤5次,90℃真空干燥过夜,得到淡黄色固体。

[0058]

实施例6

[0059]

取反应物环氧丙烷和实施例4制备的催化剂py-zn@ipopi依次加入25ml带聚四氟乙烯内衬的不锈钢高压反应釜,其中,环氧丙烷17.25mmol(1.0g),py-zn@ipop

i 0.05g,占反应物质量的5wt.%;向反应釜缓慢通入co2气体以排除内部残存的空气;之后,通入co2气体保持压力恒定至2.0mpa,将反应釜油浴加热至120℃,持续反应6小时;反应结束后,冰水浴将反应釜降至室温,产物经气相色谱-质谱联用仪进行定量分析,碳酸丙烯酯收率96%,选择性≥99%。

[0060]

实施例7

[0061]

取反应物环氧丙烷和实施例4制备的催化剂py-zn@ipopi依次加入25ml带聚四氟乙烯内衬的不锈钢高压反应釜,其中,环氧丙烷17.25mmol(1.0g),py-zn@ipop

i 0.05g,占反应物质量的5wt.%;向反应釜缓慢通入co2气体以排除内部残存的空气;之后,通入co2气体保持压力恒定至2.0mpa,将反应釜油浴加热至80℃,持续反应12小时;反应结束后,冰水浴将反应釜降至室温,产物经气相色谱-质谱联用仪进行定量分析,碳酸丙烯酯收率94%,选择性≥99%。

[0062]

实施例8

[0063]

取反应物环氧丙烷和实施例5制备的催化剂py-zn@ipop

br

依次加入25ml带聚四氟乙烯内衬的不锈钢高压反应釜,其中,环氧丙烷17.25mmol(1.0g),py-zn@ipop

br 0.06g,占

反应物质量的6wt.%;向反应釜缓慢通入co2气体以排除内部残存的空气;之后,通入co2气体保持压力恒定至2.0mpa,将反应釜油浴加热至120℃,持续反应8小时;反应结束后,冰水浴将反应釜降至室温,产物经气相色谱-质谱联用仪进行定量分析,碳酸丙烯酯收率95%,选择性≥99%。

[0064]

实施例9

[0065]

取反应物环氧氯丙烷和实施例4制备的催化剂py-zn@ipopi依次加入25ml带聚四氟乙烯内衬的不锈钢高压反应釜,其中,环氧氯丙烷10.8mmol(1.0g),py-zn@ipop

i 0.03g,占反应物质量的3wt.%;向反应釜缓慢通入co2气体以排除内部残存的空气;之后,通入co2气体保持压力恒定至1.0mpa,将反应釜油浴加热至120℃,持续反应4小时;反应结束后,冰水浴将反应釜降至室温,对应产品收率91%,选择性≥99%。

[0066]

实施例10

[0067]

取反应物环氧氯丙烷和实施例4制备的催化剂py-zn@ipopi依次加入25ml带聚四氟乙烯内衬的不锈钢高压反应釜,其中,环氧氯丙烷10.8mmol(1.0g),py-zn@ipop

i 0.05g,占反应物质量的5wt.%;向反应釜缓慢通入co2气体以排除内部残存的空气;之后,通入co2气体保持压力恒定至0.5mpa,将反应釜油浴加热至120℃,持续反应4小时;反应结束后,冰水浴将反应釜降至室温,对应产品收率93%,选择性≥99%。

[0068]

实施例11

[0069]

取反应物环氧氯丙烷和实施例4制备的催化剂py-zn@ipopi依次加入25ml带聚四氟乙烯内衬的不锈钢高压反应釜,其中,环氧氯丙烷10.8mmol(1.0g),py-zn@ipop

i 0.05g,占反应物质量的5wt.%;向反应釜缓慢通入co2气体以排除内部残存的空气;之后,通入co2气体保持压力恒定至2.0mpa,将反应釜油浴加热至80℃,持续反应8小时;反应结束后,冰水浴将反应釜降至室温,对应产品收率94%,选择性≥99%。

[0070]

实施例12

[0071]

取反应物环氧氯丙烷和实施例5制备的催化剂py-zn@ipop

br

依次加入25ml带聚四氟乙烯内衬的不锈钢高压反应釜,其中,环氧氯丙烷10.8mmol(1.0g),py-zn@ipop

br 0.05g,占反应物质量的5wt.%;向反应釜缓慢通入co2气体以排除内部残存的空气;之后,通入co2气体保持压力恒定至1.0mpa,将反应釜油浴加热至100℃,持续反应6小时;反应结束后,冰水浴将反应釜降至室温,对应产品收率88%,选择性≥99%。

[0072]

实施例13

[0073]

具体实验过程同实施例6,采用实施例4制备的py-zn@ipopi为催化剂,在2.0mpa二氧化碳压力条件下,选择不同环氧化物与二氧化碳反应,所得结果见表1。

[0074]

表1 py-zn@ipopi催化不同环氧化物与二氧化碳环加成反应结果

[0075][0076][0077]

实施例14-18

[0078]

具体实验条件与步骤同实施例6,使用乙酸乙酯洗涤残余产物,离心分离回收催化剂py-zn@ipopi,利用回收的催化剂在相同条件下进行5次循环实验,所得结果见表2。

[0079]

表2 实施例14-18催化剂回用实验结果

[0080][0081]

实施例19

[0082]

以下表3 将本发明所提出的其中一种新型咪唑类离子多孔有机聚合物py-zn@ipopi与文献报道其他多孔有机聚合物进行对比,在各文献中催化反应条件下(表中仅列环氧化物、助催化剂、温度、压力及时间),其收率和选择性如下所示:

[0083]

表3 催化反应条件及活性对比

[0084][0085]

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1