一种三聚氰胺甲醛树脂微囊化阻燃剂及其制备方法

1.本发明属于聚合物领域,具体地说是一种三聚氰胺甲醛树脂微囊化阻燃剂及其制备方法。

背景技术:

2.阻燃剂是提高聚合物阻燃性能的功能性助剂,可分为反应型阻燃剂和添加型阻燃剂。添加型阻燃剂是与聚合物母粒直接通过物理方式进行机械混合,此种方式耗费的工艺成本小,生产聚合物阻燃材料普遍采用的做法。常见的添加型阻燃剂单独使用时阻燃效率低,且与聚合物间的相容性较差,导致出现分散不好、溶胀、复合材料机械性能恶化等一系列问题。因此,如何同时提高阻燃剂的阻燃效率并降低其对聚合物力学性能的影响是当下研究的热点。

3.为了有效提高阻燃剂和聚合物之间的相容性,可采取聚合物包覆阻燃剂的微胶囊技术。微胶囊阻燃剂是采用合适的聚合物材料在阻燃剂表面形成一层保护壳,将阻燃剂分散成高亲油性的微小核壳结构。壳层材料一般不具有阻燃效果,仅改善阻燃剂对聚合物力学性能的影响,因而内核阻燃剂成分的选择是微胶囊阻燃剂发挥阻燃效果的关键。

4.膨胀型阻燃剂(ifr)是由碳源、酸源、气源三部分构成的复合阻燃剂,具有抑熔滴、低毒、无卤、低烟等优点。在聚合物燃烧过程中,碳源、酸源燃烧时相互结合发生酯化反应形成焦化炭结构的多孔炭层,气源燃烧产生的气体使得炭层进一步发生膨胀并粘附在聚合物表面,中断燃烧连锁反应。三聚氰胺(mel)和二乙基次磷酸铝(adp)复配使用可构成氮-磷膨胀型阻燃剂,可发挥协同阻燃效果。水滑石(ldh)是一种无机环保阻燃剂,在聚合物燃烧过程中分解释放的co2、h2o等不燃性气体降低氧气及可燃气体浓度,且分解生成的金属氧化物可与聚合物残炭形成致密炭保护层,阻止材料的进一步燃烧并吸收燃烧时产生的挥发性物质。

技术实现要素:

5.针对上述现有技术存在的问题,本发明提供一种三聚氰胺甲醛树脂微囊化阻燃剂及其制备方法,本发明的三聚氰胺甲醛树脂微囊化阻燃剂可以在低添加量下有效提高聚合物的阻燃剂效果,并较小地影响复合材料的力学性能。

6.为此,本发明采用的技术方案如下:一种三聚氰胺甲醛树脂微囊化阻燃剂的制备方法,其包括:

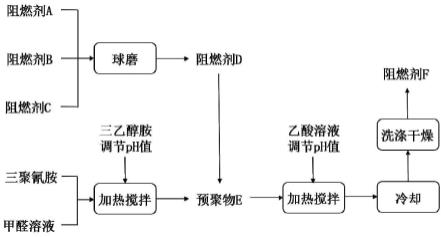

7.步骤1:将阻燃剂a、b和c放入烘箱干燥,然后使用球磨机球磨混合后得到阻燃剂d;

8.步骤2:将三聚氰胺和甲醛溶液放入容器中搅拌,用三乙醇胺溶液调节溶液ph值为8~9,水浴加热一段时间后冷却至室温得到预聚物e;

9.步骤3:将阻燃剂d加入预聚物e中,用乙酸溶液调节ph值为5~6,将所得的混合物在水浴加热下搅拌一段时间后冷却至室温;过滤产物,用乙醇洗涤至中性,干燥后即获得微囊化阻燃剂f;

10.所述的步骤1中,所述阻燃剂a成分为水滑石,所述阻燃剂b成分为三聚氰胺,所述阻燃剂c成分为二乙基次磷酸铝。

11.进一步地,所述阻燃剂a的添加比例为10wt.%~15wt.%。

12.进一步地,所述阻燃剂b的添加比例为20wt.%~30wt.%。

13.进一步地,所述阻燃剂c的添加比例为55wt.%~70wt.%。

14.进一步地,步骤1中,所述球磨混合采用的转速为200~300r/min,球磨时间为8~10h。

15.进一步地,步骤2中,所述甲醛溶液质量分数为37wt.%,甲醛和三聚氰胺的添加量摩尔比为2.5~4:1。

16.进一步地,步骤2中,所述三乙醇胺溶液的质量分数为10wt.%,水浴温度为65℃~75℃,水浴加热时间为90min~120min,搅拌速率为100~300r/min。

17.进一步地,步骤3中,所述预聚物e和阻燃剂d的质量比为5~8:1。

18.进一步地,步骤3中,所述乙酸溶液的质量分数为10wt.%,水浴温度为65℃~75℃,水浴加热时间为120min~150min,搅拌速率为100~300r/min。

19.本发明具有的有益效果在于:

20.与现有技术相比,本发明以水滑石、三聚氰胺和二乙基次膦酸铝协效阻燃剂为内壳,以三聚氰胺甲醛树脂为壳材,合成具有核壳结构的微囊化阻燃剂;本发明工艺简单,原料便宜易得,容易在生产中实现批量连续生产,具有较好的应用前景。本发明得到的三聚氰胺甲醛微囊化阻燃剂阻燃效果好,且与聚合物相容性好;低添加量即能够在较小地影响聚合物力学性能前提下,有效地阻止或延缓聚合物燃烧。

附图说明

21.图1为本发明制备方法的流程示意图;

22.图2为本发明制备的阻燃剂扫描电子显微镜图。

具体实施方式

23.下面对本发明的具体实施方式作进一步的详述,以使本发明的技术方案更易于理解、掌握。应当理解,此处所描述的具体实施例仅用以解释发明的一部分实施例,而不是全部的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的其他实施例,都属于本发明保护的范围。

24.实施例1

25.将15克水滑石、25.5克三聚氰胺和59.5克二乙基次磷酸铝烘箱干燥后,使用球磨机在250r/min下球磨8h后得到阻燃剂d;

26.将12.61克三聚氰胺和24.35克37wt.%甲醛溶液放入三颈烧瓶中缓慢搅拌。用10wt.%三乙醇胺溶液将混合物ph值调节至为8.5。然后,在水浴加热70℃、搅拌速率150r/min下搅拌90分钟后冷却至室温,得到预聚物e;

27.将6克阻燃剂d质量比加入上述预聚物e中。用10wt.%乙酸将上述混合物的ph值调节至5.5。然后,在水浴加热70℃、搅拌速率150r/min下搅拌120分钟后冷却至室温。过滤产物,干燥后即获得微囊化阻燃剂f。

28.将所得阻燃剂f添加到丙烯腈-丁二烯-苯乙烯共聚物(abs)中,并按照标准gb/t 2408-2008测试复合材料的垂直燃烧性能,按照标准gb/t 2406.2-2009测试复合材料的极限氧指数。在阻燃剂f添加量为30wt.%时,试样的极限氧指数可达到27.4%,且可满足垂直燃烧v-0级别。

29.实施例2

30.将10克水滑石、27克三聚氰胺和63克二乙基次磷酸铝烘箱干燥后,使用球磨机在250r/min下球磨8h后得到阻燃剂d;

31.将12.61克三聚氰胺和24.35克37wt.%甲醛溶液放入三颈烧瓶中缓慢搅拌。用10wt.%三乙醇胺溶液将混合物ph值调节至为8.5。然后,在水浴加热70℃、搅拌速率150r/min下搅拌90分钟后冷却至室温,得到预聚物e;

32.将6克阻燃剂d质量比加入上述预聚物e中。用10wt.%乙酸将上述混合物的ph值调节至5.5。然后,在水浴加热70℃、搅拌速率150r/min下搅拌120分钟后冷却至室温。过滤产物,干燥后即获得微囊化阻燃剂f。

33.将所得阻燃剂f添加到丙烯腈-丁二烯-苯乙烯共聚物(abs)中,并按照标准gb/t 2408-2008测试复合材料的垂直燃烧性能,按照标准gb/t 2406.2-2009测试复合材料的极限氧指数。在阻燃剂f添加量为30wt.%时,试样的极限氧指数可达到27.8%,且可满足垂直燃烧v-0级别。

34.实施例3

35.将13克水滑石、37克三聚氰胺和50克二乙基次磷酸铝烘箱干燥后,使用球磨机在250r/min下球磨8h后得到阻燃剂d;

36.将12.61克三聚氰胺和24.35克37wt.%甲醛溶液放入三颈烧瓶中缓慢搅拌。用10wt.%三乙醇胺溶液将混合物ph值调节至为8.5。然后,在水浴加热70℃、搅拌速率150r/min下搅拌90分钟后冷却至室温,得到预聚物e;

37.将8克阻燃剂d质量比加入上述预聚物e中。用10wt.%乙酸将上述混合物的ph值调节至5.5。然后,在水浴加热70℃、搅拌速率150r/min下搅拌120分钟后冷却至室温。过滤产物,干燥后即获得微囊化阻燃剂f。

38.将所得阻燃剂f添加到聚丙烯(pp)中,并按照标准gb/t 2408-2008测试复合材料的垂直燃烧性能,按照标准gb/t 2406.2-2009测试复合材料的极限氧指数。在阻燃剂f添加量为30wt.%时,试样的极限氧指数可达到30.6%,且可满足垂直燃烧v-0级别。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1