一种高熔体强度PLA合金、一种发泡料及其制备方法与流程

一种高熔体强度pla合金、一种发泡料及其制备方法

技术领域

1.本发明属于可降解塑料领域,尤其涉及一种高熔体强度pla合金及其制备方法,还涉及一种用于制备高发泡倍率材料的发泡料。

背景技术:

2.随着人们对生态环境保护的意识加强,各国先后出台“限塑、禁塑”政策法规,生物可降解塑料得到越来越多的关注,应用领域在不断扩大。

3.目前快递行业的缓冲包装、外卖行业的发泡餐盒,用量很大且均为不可降解的发泡材料,回收困难,对环境造成一定的影响。未来开发可降解发泡材料越来越引起大家的重视。

5.聚乳酸(pla)是一种性能优良的生物可降解材料,堆肥环境下180天后降解率大于90%,且强度高,加工性好,可用于制备硬质发泡材料,但是其为线性结构,熔体强度低限制了其发泡倍率,发泡过程中容易串孔、破泡,形成大量的开孔结构,从而限制了其在发泡领域的应用。

6.cn109762313a公开了一种高倍率聚乳酸发泡片材的制备方法,此合金是由聚乳酸、成核剂、发泡剂、其他助剂组成,经过一级挤出、二级挤出、挤出发泡片材,片材发泡倍率为13~16倍,泡孔直径均匀,片材厚度均匀,材料无穿孔、破泡现象,片材泡孔结构稳定。但是该发明采用含氟发泡剂,不利于环保,不符合可持续发展的理念。

7.cn109776848a公开了一种聚乳酸聚合熔体直接制备聚乳酸发泡制品的方法及装置,所述聚乳酸聚合熔体直接制备聚乳酸发泡制品的方法,包括:聚乳酸熔体准备、进料和二次挤出处理;该方法不需经过水冷切粒、反复的干燥冷却、升温熔融混炼等过程,避免了对发泡性的影响,既可保证可发泡性能,又可确保品质,能耗节约1/3以上,得到的产品发泡倍率3-25倍可调,但是该方法所用设备占地大,聚合工艺不容易控制,很难工业化。

8.cn112940468a公开了一种聚乳酸基发泡粒子及其制备方法,制备得到的 pla发泡珠粒膨胀倍率高,泡孔尺寸分布均匀。但是其发泡制品的制备过程较为复杂,先进行饱和,随后发泡得到一次发泡粒子,再进行饱和,后二次发泡,最后再蒸汽热成型得到发泡制品,不利于工业化,且通过高压釜设备进行发泡的发泡倍率不易控制,难以满足客户要求的倍率稳定的发泡材料。

9.纯pla由于其熔体强度较低,难以制备均匀稳定的发泡材料,目前的技术是通过扩链剂与pla反应来提高熔体强度,但是目前市面上的pla牌号端羧基含量有限(酸值:0.5-1.5mgkoh/g),与扩链剂反应活性较弱,制备出的改性 pla材料的熔体强度提升有限,难以制备出高发泡倍率,泡孔均匀稳定的发泡制品。

技术实现要素:

10.本发明的目的在于一种高熔体强度pla基合金、一种高发泡倍率pla基发泡料。制备得到高酸值pla树脂(酸值为2-4mgkoh/g),由于端羧基与扩链剂反应活性明显高于端羟

基,在后续的改性过程中,得到高熔体强度pla基合金。用于制备发泡料,发泡倍率高,泡孔均匀稳定,机械性能好。

11.为实现上述目的,本发明所采用的技术方案如下:

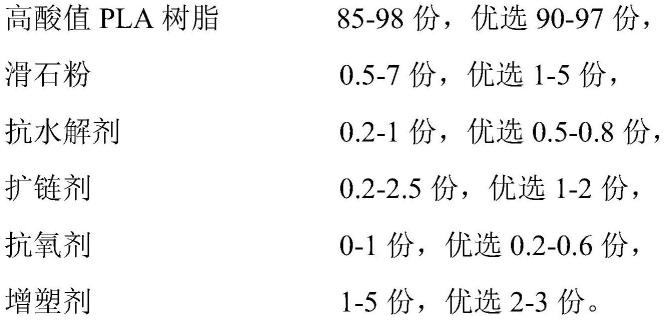

12.一种高熔体强度pla合金,包含以下组分:

[0013][0014]

本发明所述高酸值pla树脂的酸值为2-4mgkoh/g。

[0015]

本发明通过koch-haaf反应将pla的端羟基反应生成端羧基,得到高酸值 pla树脂。

[0016]

本发明所述高酸值pla树脂的制备方法,包括以下步骤:pla溶解于溶剂中,与甲酸在浓硫酸酸催化下反应。

[0017]

作为一个优选的方案,本发明所述高酸值pla树脂,其制备方法包括以下步骤:将pla溶解在氯仿中,随后加入浓硫酸和甲酸反应。

[0018]

本发明所述的高酸值pla树脂的制备方法中,pla与浓硫酸的mol比为1: 30-1:60。

[0019]

本发明所述的高酸值pla树脂的制备方法中,pla与甲酸的mol比为1: 800-1:200。

[0020]

本发明所述的pla的熔融指数为2-8g/10min(190℃,2.16kg),优选 4-6g/10min(190℃,2.16kg)。

[0021]

本发明所述的pla优选为安徽丰原的fy801,total corbion的lx175, natureworks的4032d中的一种或多种,优选natureworks的4032d。

[0022]

本发明所述滑石粉目数为2000-8000目,优选4000-6000目。

[0023]

本发明所述的滑石粉优选后英的ht4、鑫达的sd-8078、艾海的ah51210l、 aihai-imi的htp ultra5l中的一种或多种,更优选艾海的ah51210l。

[0024]

本发明所述扩链剂为多环氧化合物、二酸酐、异氰酸酯类化合物中的一种或多种,优选basf的adr4468、万华化学的二苯基甲烷二异氰酸酯、六亚甲基二异氰酸酯中的一种或多种。

[0025]

本发明所述抗水解剂为单体型碳化二亚胺和聚合性碳化二亚胺中的一种或多种。

[0026]

本发明所述抗氧剂为胺类抗氧剂、受阻酚类抗氧剂、硫代酯类抗氧剂、亚磷酸酯类抗氧剂中的一种或几种。

[0027]

本发明所述增塑剂为柠檬酸三丁酯、环氧大豆油、单甘脂、己二酸二丁酯中的一种或几种。

[0028]

本发明的另一目的在于提供一种制备高熔体强度pla合金的方法。

[0029]

一种制备所述的高熔体强度pla合金的方法,包含以下步骤:将高酸值pla 树脂、

滑石粉、抗水解剂、扩链剂、抗氧剂、增塑剂混合后,加入双螺杆挤出机主喂料口,随后熔融挤出,冷却,切粒,烘干。

[0030]

本发明中,制备所述的高熔体强度pla合金的方法中,双螺杆挤出机转速为200-600转/分钟,挤出温度160-200℃。

[0031]

一种发泡料,包含本发明所述的高熔体强度pla合金。

[0032]

一种制备发泡片材的方法,包括以下步骤:将pla合金在发泡挤出机上进行发泡片材挤出。

[0033]

本发明所述的发泡挤出机采用35/65机串联单螺杆挤出系统,一级螺杆挤出机的温度范围控制在为180~200℃之间,转速为20-50r/min;二级螺杆挤出机的温度范围控制在为130~180℃之间,转速为10-20r/min,经片材模口挤出发泡片材;其中发泡剂在一级螺杆挤出机末端加入,发泡剂含量为6-12wt%,发泡剂压力为6-10mpa。

[0034]

所述发泡剂为超临界二氧化碳、超临界氮气中的一种或多种。

[0035]

与现有技术相比,本发明具有以下技术优势:

[0036]

1)由于pla熔体强度低,不易得到高发泡倍率的发泡材料。本发明通过将 pla进行改性,使其端羟基转变为端羧基,得到高酸值pla材料(酸值:2-4 mgkoh/g),再利用扩链剂扩链,得到高熔体强度的pla材料。

[0037]

2)利用环保的超临界co2发泡剂对制备得到的高熔体强度pla进行发泡,制备得到的发泡片材表观密度为0.054-0.069g/cm3,发泡倍率在15-23倍。泡孔直径在50~300,泡孔密度在7.3

×

10

7-1.3

×

108个/cm3。拉伸强度91-108mpa、弯曲强度137-158mpa。

具体实施方式

[0038]

下面通过具体实施例对本发明做进一步说明,本发明所述实施例只是作为对本发明的说明,不限制本发明的范围。

[0039]

各实施例和对比例中,主要原料来源如下表1:

[0040]

表1原料及来源

[0041][0042]

[0043]

pla合金和pla泡沫的性能测试参数及对应测试方法如下表2:

[0044]

表2性能测试方法

[0045]

测试内容单位测试方法熔融指数g/10miniso 1133熔体强度f/mniso 16790发泡倍率 gb/t 6343泡孔直径μmgb/t 12811泡孔密度个/cm3gb/t 12811拉伸强度mpagb/t 9641弯曲强度mpagb/t 8812.2湿热老化 iso 4611:2010

[0046]

所用加工设备为:

[0047]

双螺杆挤出机,科倍隆,型号zsk 26mc 18,长径比为52,螺杆直径为26cm;

[0048]

发泡片材串联挤出机,山东通佳机械有限公司,一级螺杆挤出机长径比为 40:1,螺杆直径为35cm,二级螺杆挤出机长径比为25:1,螺杆直径为65cm。

[0049]

所用测试设备为:

[0050]

德国gottfert熔融指数仪,测试条件为190℃,21.6kg(此次制备的材料熔体强度很高,在190℃,2.16kg的条件下无法测出,故将测试条件设备为190℃, 21.6kg);

[0051]

德国gottfert熔体强度仪,速度范围为100cm/s;

[0052]

德国zwick冲击试验机,拉伸测试条件为23℃;

[0053]

泰仕特仪器泡沫密度试验机;

[0054]

蔡司evo系列扫描电子显微镜。

[0055]

日本espec gpl-2,高低温湿热试验箱。

[0056]

实施例1

[0057]

(1)制备高酸值聚乳酸(pla a):

[0058]

在500ml三口烧瓶中称量20g lx175,加入200ml氯仿中搅拌至完全溶解,随后加入12ml浓硫酸,磁力快速搅拌,随后冰水浴,1h后缓慢滴加4ml甲酸,滴加完毕后继续反应30min,随后将溶液倒入500ml冰水中,冷却析出白色沉淀,抽滤出沉淀并80℃真空干燥,得到白色粉末高酸值聚乳酸(pla a),其酸值为2.3mgkoh/g,熔指为4.7g/10min。

[0059]

(2)以高酸值聚乳酸(pla a)和表3中配方组分为原料,并参照表3中原料用量,按照以下方法制备pla合金:

[0060]

a、先将pla a树脂在除湿干燥箱中90℃下烘干6h;

[0061]

b、将pla a树脂、滑石粉、抗水解剂、抗氧剂、扩链剂、增塑剂在高速混合机中混合,设定混合速度为60rpm,混合时间为10分钟,加入双螺杆挤出机主喂料,挤出条件为:螺杆转速200rpm,螺杆温度从下料口到机头分段设置为: 160℃、165℃、170℃、180℃、180℃、190℃、190℃、200℃、200℃、200℃、 200℃;

[0062]

c、将挤出的物料于挤出机水槽中冷却、切粒、真空烘箱中90℃烘干4h,得到所述pla合金;

[0063]

d、将pla合金加入到发泡挤出机中,待熔体在一级挤出塑化混合后,将发泡剂超临

界co

2 8份注入一级螺杆挤出机中,发泡剂的注入压力在8mpa。设定一级螺杆一区温度为180℃、二区温度为185℃、三区温度为190℃、四区温度为195℃。一级螺杆挤出机的挤出速度为50r/min,熔体压力控制在10mpa。

[0064]

设定二级螺杆一区温度为180℃、二区温度为175℃、三区温度为170℃、四区温度为160℃。二级螺杆挤出机的挤出速度为20r/min,熔体压力控制在 8mpa。挤出的发泡片材经冷却、剖开、展平、牵引、收卷最终得到pla发泡片材,牵引速度为10m/min。

[0065]

所得到的发泡片材宽幅在15cm,厚度2.0mm,表观密度为0.069g/cm3,发泡倍率在18倍。泡孔直径在50~100微米,孔的密度在1

×

108个/cm3。拉伸强度98mpa、弯曲强度153mpa。

[0066]

实施例2

[0067]

(1)制备高酸值聚乳酸(pla b):

[0068]

在500ml三口烧瓶中称量20g fy801,加入200ml氯仿中搅拌至完全溶解,随后加入13.5ml浓硫酸,磁力快速搅拌,随后冰水浴,40min后缓慢滴加4.7ml 甲酸,滴加完毕后继续反应40min,随后将溶液倒入500ml冰水中,冷却析出白色沉淀,抽滤出沉淀并90℃真空干燥,得到白色粉末高酸值聚乳酸(pla b),其酸值为3.1mgkoh/g,熔指为5.6g/10min。。

[0069]

(2)以高酸值聚乳酸(pla b)和表3中配方组分为原料,并参照表3中原料用量,按照以下方法制备pla合金,除以下条件外,其余条件参照实施例 1:

[0070]

双螺杆挤出机的挤出条件为:螺杆转速300rpm,螺杆温度从下料口到机头分段设置为:160℃、165℃、165℃、170℃、170℃、175℃、175℃、180℃、 180℃、190℃、190℃;

[0071]

将pla合金加入到发泡挤出机中,设定一级螺杆一区温度为190℃、二区温度为195℃、三区温度为200℃、四区温度为200℃。一级螺杆挤出机的挤出速度为40r/min,熔体压力控制在12mpa。

[0072]

设定二级螺杆一区温度为170℃、二区温度为165℃、三区温度为160℃、四区温度为150℃。二级螺杆挤出机的挤出速度为10r/min,熔体压力控制在 10mpa。

[0073]

所得到的发泡片材表观密度为0.082g/cm3,发泡倍率在15倍。泡孔直径在 200~300微米,孔的密度在7.3

×

107个/cm3。拉伸强度91mpa、弯曲强度137mpa。

[0074]

实施例3

[0075]

(1)制备高酸值聚乳酸(pla c):

[0076]

在500ml三口烧瓶中称量20g 4032d,加入200ml氯仿中搅拌至完全溶解,随后加入10ml浓硫酸,冰水浴,冷凝回流并且磁力搅拌,50min后缓慢滴加6.1m l甲酸,滴加完毕后继续反应35min,随后将溶液倒入500ml冰水中,冷却析出白色沉淀,抽滤出沉淀并85℃真空干燥,得到白色粉末高酸值聚乳酸(pla c),其酸值为3.8mgkoh/g,熔指为6.3g/10min。。

[0077]

(2)以高酸值聚乳酸(pla c)和表3中配方组分为原料,并参照表3中原料用量,按照以下方法制备pla合金,除以下条件外,其余条件参照实施例 1:

[0078]

双螺杆挤出机的挤出条件为:螺杆转速400rpm,螺杆温度从下料口到机头分段设置为:170℃、175℃、175℃、180℃、180℃、190℃、190℃、200℃、 200℃、200℃、200℃;

[0079]

将pla合金加入到发泡挤出机中,设定一级螺杆一区温度为180℃、二区温度为190℃、三区温度为195℃、四区温度为200℃。一级螺杆挤出机的挤出速度为30r/min,熔体压力控制在13mpa。

[0080]

设定二级螺杆一区温度为160℃、二区温度为160℃、三区温度为150℃、四区温度为140℃。二级螺杆挤出机的挤出速度为5r/min,熔体压力控制在 11mpa。

[0081]

所得到的发泡片材表观密度为0.054g/cm3,发泡倍率在23倍。泡孔直径在 80~110微米,孔的密度在1.3

×

108个/cm3。拉伸强度108mpa、弯曲强度158mpa。

[0082]

对比例1

[0083]

以实施例3中的原料,并按照实施例3中方法制备pla挤出发泡片材,区别仅在于表3中配方组成不同,所用pla为市售fy801,酸值为0.6mgkoh/g,且未添加扩链剂。

[0084]

对比例2

[0085]

以实施例3中的原料,并按照实施例3中方法制备pla挤出发泡片材,区别仅在于表3中配方组成不同,所用pla为市售fy801,酸值为0.6mgkoh/g。

[0086]

对比例3

[0087]

以实施例3中的原料,并按照实施例3中方法制备pla挤出发泡片材,区别仅在于表3中配方组成不同,所用pla为市售发泡改性料a,酸值为 1.1mgkoh/g。

[0088]

对比例4

[0089]

(1)制备高酸值聚乳酸(pla d):

[0090]

在500ml三口烧瓶中称量20g 4032d,加入200ml氯仿中搅拌至完全溶解,随后加入20ml浓硫酸,冰水浴,冷凝回流并且磁力搅拌,50min后缓慢滴加9ml 甲酸,滴加完毕后继续反应35min,随后将溶液倒入500ml冰水中,冷却析出白色沉淀,抽滤出沉淀并85℃真空干燥,得到白色粉末高酸值聚乳酸(pla d),其酸值为4.6mgkoh/g。

[0091]

(2)以实施例3中的原料,并按照实施例3中方法制备pla挤出发泡片材,区别仅在于表3中配方组成不同,所用pla为制备得到的pla d,酸值为 4.6mgkoh/g。

[0092]

实施例1-3与对比例1-4得到的发泡片材的性能测试结果见表4。

[0093]

表3实施例1-3(s1-s3)和对比例1-4(d1-d4)中原料及用量(kg)

[0094]

[0095][0096]

表4实施例1-4(s1-s3)和对比例1-3(d1-d3)产品性能测试结果

[0097]

测试项目s1s2s3d1d2d3d4熔融指数(g/10min)9115216113586熔体强度(f/mn)19117320240112136253发泡倍率(倍)181523-31311泡沫密度(g/cm3)0.0690.0820.054 0.4170.0960.114泡孔直径(μm)17226153-200-700417100-500泡孔密度(个/cm3)1.1

×

1087.3

×

1071.3

×

10

8-6.5

×

1042.6

×

1074.5

×

105拉伸强度(mpa)9891108-237357弯曲强度(mpa)153137158-5310588拉伸强度(mpa)(60%rh,60℃,3天)726977 105116弯曲强度(mpa)(60%rh,60℃,3天)117108122 257622

[0098]

从对比例1-4和实施例1-3可以看出。fy801纯pla如未改性由于其熔体强度低无法发泡,fy801与扩链剂共混制备的发泡料,发泡效果较差,泡孔不均匀。本发明制备的酸值较高的高酸值pla与扩链剂共混制备的发泡料,发泡效果好,超临界co2作为发泡剂的情况下,发泡倍率可达23倍,泡孔均匀,力学性能较好,与市售的发泡改性料相比,发泡密度更低,可达0.054g/cm3,发泡倍率更高,可达23倍,力学强度更好,拉伸强度为108mpa,弯曲强度为 158mpa。

[0099]

同时从对比例d2和d4可以看出,若酸值低(酸值<1.5mgkoh/g),改性过程中,可与扩链剂反应的位点较少,制备得到的pla合金熔体强度偏低,制备的发泡材料发泡倍率较低,且泡孔刚性不足,易串气和破泡,泡孔均匀性较差。若酸值过高(酸值>4mgkoh/g),由于反应位点太多,反应活性过高,制备得到的pla合金很容易交联,造成双螺杆挤出困难,同时由于pla熔体强度过高,在发泡过程中发泡剂很难渗入,造成发泡倍率低,同时残留的羧基会自催化pla的降解,制备的得到的泡沫老化性能较差。

[0100]

以上所述仅是本发明的优选实施方式,应当指出,对于本领域技术的普通技术人员,在不脱离本发明方法的前提下,还可以做出若干改进和补充,这些改进和补充也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1