具有核/壳结构的缓蚀剂负载BTA@ZIF-8/SiO2复合粉体的制备方法

具有核/壳结构的缓蚀剂负载bta@zif-8/sio2复合粉体的制备方法

技术领域

1.本发明涉及金属防腐涂层材料制备技术,特别涉及一种具有核/壳结构的缓蚀剂负载bta@zif-8/sio2复合粉体的制备方法。

背景技术:

2.苯骈三氮唑bta作为一种缓蚀剂,广泛应用于金属防腐涂料中。其可在涂层产生裂纹缺陷时保护金属表面,减缓金属材料的腐蚀,大幅提高防腐涂层的服役寿命。缓蚀剂通常只能以0.1~1%的比例少量添加在金属防腐涂层中,这是由于缓蚀剂大量引入涂层中容易导致涂层缺陷增加,耐腐蚀性能反而变差,限制了其在防腐涂层中的长效应用。

3.因此,需要提供一种新的负载缓蚀剂bta的技术,以解决上述问题。

技术实现要素:

4.本发明要解决的技术问题是,克服现有技术中的不足,提供一种具有核/壳结构的缓蚀剂负载bta@zif-8/sio2复合粉体的制备方法。

5.为解决技术问题,本发明的解决方案是:

6.提供一种具有核/壳结构的缓蚀剂负载bta@zif-8/sio2复合粉体的制备方法,包括如下步骤:

7.(1)将0.1~0.5质量份苯骈三氮唑bta,1~4质量份2-甲基咪唑加入25~75质量份的无水乙醇中,搅拌至完全溶解;

8.(2)将0.1~0.5质量份苯骈三氮唑bta,0.5~2质量份六水合硝酸锌加入25~75质量份的去离子水中,搅拌至完全溶解;

9.(3)将步骤(1)与步骤(2)得到的溶液混合,在25℃水浴和搅拌条件下反应4h;

10.(4)将步骤(3)得到的混合液用离心分离机分离,得到的沉淀用去离子水离心洗涤后,置于50~60℃烘箱中烘干,制得bta@zif-8复合粉体;

11.(5)将0.05~0.1质量份步骤(4)得到的bta@zif-8复合粉体加入50~100质量份的无水乙醇中,使用超声分散仪分散5min后,加入0.1~0.2质量份的十六烷基三甲基溴化铵和0.1~0.3质量份的氨水;

12.(6)将1~2质量份的正硅酸乙酯与4~8质量份的无水乙醇混合,在60min内逐滴加入步骤(5)得到的混合液中,在25℃水浴和搅拌条件下反应12h;

13.(7)将步骤(6)得到的混合液用离心分离机分离,得到的沉淀用去离子水离心洗涤后,置于50~60℃烘箱中烘干,制得bta@zif-8/sio2复合粉体。

14.作为本发明的优选方案,所述步骤(1)中,bta的纯度至少为99%,2-甲基咪唑的纯度至少为98%,无水乙醇的纯度至少为99.7%。

15.作为本发明的优选方案,所述步骤(2)中,bta的纯度至少为99%,六水合硝酸锌的纯度至少为99%。

16.作为本发明的优选方案,所述步骤(1)与步骤(2)中无水乙醇与去离子水的用量总和为100质量份。

17.作为本发明的优选方案,所述所述步骤(3)和步骤(6)中,反应时的搅拌速度为400rpm。

18.作为本发明的优选方案,所述步骤(4)中,离心分离时的速度至少为8000rpm、时间至少为20min;离心洗涤时的速度至少为8000rpm,时间至少为20min。

19.作为本发明的优选方案,所述步骤(5)中,十六烷基三甲基溴化铵的纯度至少为99%,氨水纯度为25~28%。

20.作为本发明的优选方案,所述步骤(6)中,正硅酸乙酯的纯度至少为98%,无水乙醇的纯度至少为99.7%。

21.发明原理描述:

22.1、沸石咪唑酯骨架材料(zif-8)作为一种具有类沸石结构的金属有机框架材料(mofs),是一种由zn

2+

和咪唑基配体构成的一种具有拓扑结构的多孔材料,是沸石咪唑酯金属有机骨架(zifs)中的典型代表。zif-8的骨架结构具有永久性的孔隙、高表面积、疏水性、开放的金属位点以及卓越的水稳定性和热稳定性,其ph响应释放、高化学稳定性、制备方法简单等特性使其在金属缓蚀剂纳米载体材料方面具有广阔的应用前景。

23.但是,目前zif-8主要应用于环氧、聚氨酯等有机树脂基防腐涂层中,由于相容性等问题在无机涂层体系或有机/无机复合涂层体系受到的关注较少,因此相关工作成果也未见报道。

24.2、本发明采用一步法原位自组装的方式将bta负载在zif-8类沸石结构中,并基于溶胶-凝胶制备技术在颗粒表面形成sio2壳结构。因此,本发明无需在zif-8颗粒表面包覆sio2壳结构后再去除zif-8模板的操作,也不需要真空浸渍等额外的负载步骤,极大地简化了负载工艺,同时也降低了材料成本。

25.3、本发明创新性地提出,将缓蚀剂bta原位负载在有机金属骨架zif-8结构中,使其能够实现具有ph响应功能的缓蚀剂可控释放,避免缓蚀剂直接引入防腐涂层中导致涂层性能下降问题。同时,zif-8微球表面包覆的sio2壳结构可提高微球与溶胶-凝胶防腐涂层的相容性,减少了由于引入微球导致的涂层中微裂纹和缺陷的产生。

26.在微观层面的实现机理如下:随着金属防腐涂层服役时间的增加,涂层材料的老化现象会导致涂层表面出现微裂纹、微孔等表面缺陷,加速了水分、盐分等腐蚀介质侵入涂层基质,到达金属表面,造成金属的局部腐蚀。腐蚀引发的电化学反应会造成腐蚀区域的局部酸碱度变化,该变化可通过sio2壳结构中的介孔、微孔结构传导至zif-8的骨架结构中,引发zif-8骨架结构的分解,并释放出缓蚀剂bta分子,吸附于金属表面形成一层腐蚀抑制剂膜,阻止腐蚀介质进一步侵蚀金属材料表面。同时,sio2壳结构存在大量的羟基官能团,可在溶胶-凝胶涂层成膜过程中与涂层形成网状交联结构,提高了zif-8微球在溶胶-凝胶涂层中的相容性,减少了由于引入微球导致的涂层中微裂纹和缺陷的产生。

27.在实际应用场景中的具体实现式是:在底漆涂料中加入bta@zif-8/sio2复合粉体或分散液,喷涂后bta@zif-8/sio2纳米颗粒均匀分散于涂层基质中,实现涂层的主动防护功能。

28.因此,本发明的技术实现过程,突破了现有工作中对金属腐蚀抑制剂包覆材料和

沸石咪唑酯骨架材料的应用研究的常规思路。

29.4、现有的zif-8制备方法通常使用甲醇为溶剂,成本较高,并且对人体有害。本发明在有机金属骨架zif-8自组装过程中,创新地采用水/乙醇混合液作为合成过程的液相溶剂。以此方式替代传统的甲醇溶剂;不仅降低了制备成本,也避免了生产过程中甲醇挥发对人体产生的伤害。

30.与现有技术相比,本发明具有以下有益效果:

31.1、本发明采用一步法原位自组装的方式实现bta的负载,并基于溶胶-凝胶制备技术在颗粒表面形成sio2壳结构,不需要真空浸渍等额外的负载步骤,简化了负载工艺。

32.2、本发明制得的复合粉体分散性好,不易团聚,更易于保存,拓展了缓蚀剂bta的应用范围。

33.3、复合粉体中的sio2壳结构可有效降低缓蚀剂bta的释放速率,延长复合粉体的作用时效,并且提高粉体与无机涂层或有机/无机复合涂层的相容性。

附图说明

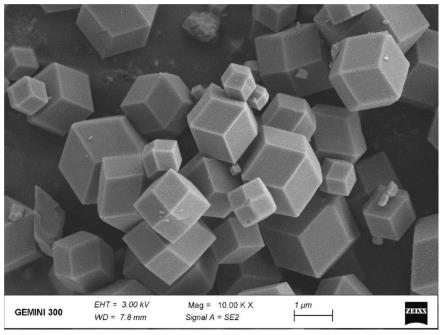

34.图1是具有核/壳结构的缓蚀剂负载bta@zif-8/sio2复合粉体的扫描电镜图(10000倍)。

35.图2是具有核/壳结构的缓蚀剂负载bta@zif-8/sio2复合粉体的扫描电镜图(40000倍)。

36.图3是具有核/壳结构的缓蚀剂负载bta@zif-8/sio2复合粉体的差热-热重曲线。

37.图4是未添加bta@zif-8/sio2复合粉体的溶胶-凝胶陶瓷防腐涂层经不同浸泡时间的电化学阻抗图谱。

38.图5是添加0.5%bta@zif-8/sio2复合粉体的溶胶-凝胶陶瓷防腐涂层经不同浸泡时间的电化学阻抗图谱。

具体实施方式

39.以下结合具体实施例和附图进一步说明本发明。

40.各实施例中,bta、2-甲基咪唑、十六烷基三甲基溴化铵为阿拉丁工业公司的产品,无水乙醇、六水合硝酸锌、氨水、正硅酸乙酯为国药集团化学试剂有限公司的产品。bta的纯度至少为99%,2-甲基咪唑的纯度至少为98%,无水乙醇的纯度至少为99.7%,六水合硝酸锌的纯度至少为99%。十六烷基三甲基溴化铵的纯度至少为99%,氨水纯度为25~28%。正硅酸乙酯的纯度至少为98%。

41.如无特别说明,下述各百分比均为质量百分数。

42.实施例1

43.(1)将0.1质量份苯骈三氮唑bta,4质量份2-甲基咪唑加入25质量份的无水乙醇中,搅拌至完全溶解;

44.(2)将0.5质量份苯骈三氮唑bta,2质量份六水合硝酸锌加入75质量份的去离子水中,搅拌至完全溶解;

45.(3)将步骤(1)与步骤(2)得到的溶液混合,在25℃水浴中400rpm搅拌速度下反应4h;

46.(4)将步骤(3)得到的混合液用离心分离机分离,得到的沉淀用去离子水离心洗涤后,置于50℃烘箱中烘干,制得bta@zif-8复合粉体;离心分离时的速度至少为8000rpm、时间至少为20min;离心洗涤时的速度至少为8000rpm,时间至少为20min。

47.(5)将0.1质量份步骤(4)得到的bta@zif-8复合粉体加入100质量份的无水乙醇中,使用超声分散仪分散5min后,加入0.2质量份的十六烷基三甲基溴化铵和0.3质量份的氨水;

48.(6)将2质量份的正硅酸乙酯与8质量份的无水乙醇混合,在60min内逐滴加入步骤(5)得到的混合液中,在25℃水浴中400rpm搅拌速度下反应12h;

49.(7)将步骤(6)得到的混合液用离心分离机分离,得到的沉淀用去离子水离心洗涤后,置于50℃烘箱中烘干既制得bta@zif-8/sio2复合粉体。

50.实施例2

51.(1)将0.5质量份苯骈三氮唑bta,1质量份2-甲基咪唑加入75质量份的无水乙醇中,搅拌至完全溶解;

52.(2)将0.1质量份苯骈三氮唑bta,0.5质量份六水合硝酸锌加入25质量份的去离子水中,搅拌至完全溶解;

53.(3)将步骤(1)与步骤(2)得到的溶液混合,在25℃水浴中400rpm搅拌速度下反应4h;

54.(4)将步骤(3)得到的混合液用离心分离机分离,得到的沉淀用去离子水离心洗涤后,置于55℃烘箱中烘干,制得bta@zif-8复合粉体;离心分离时的速度至少为8000rpm、时间至少为20min;离心洗涤时的速度至少为8000rpm,时间至少为20min。

55.(5)将0.05质量份步骤(4)得到的bta@zif-8复合粉体加入50质量份的无水乙醇中,使用超声分散仪分散5min后,加入0.1质量份的十六烷基三甲基溴化铵和0.1质量份的氨水;

56.(6)将1质量份的正硅酸乙酯与4质量份的无水乙醇混合,在60min内逐滴加入步骤(5)得到的混合液中,在25℃水浴中400rpm搅拌速度下反应12h;

57.(7)将步骤(6)得到的混合液用离心分离机分离,得到的沉淀用去离子水离心洗涤后,置于55℃烘箱中烘干既制得bta@zif-8/sio2复合粉体。

58.实施例3

59.(1)将0.3质量份苯骈三氮唑bta,3.45质量份2-甲基咪唑加入50质量份的无水乙醇中,搅拌至完全溶解;

60.(2)将0.3质量份苯骈三氮唑bta,1.45质量份六水合硝酸锌加入50质量份的去离子水中,搅拌至完全溶解;

61.(3)将步骤(1)与步骤(2)得到的溶液混合,在25℃水浴中400rpm搅拌速度下反应4h;

62.(4)将步骤(3)得到的混合液用离心分离机分离,得到的沉淀用去离子水离心洗涤后,置于60℃烘箱中烘干,制得bta@zif-8复合粉体;离心分离时的速度至少为8000rpm、时间至少为20min;离心洗涤时的速度至少为8000rpm,时间至少为20min。

63.(5)将0.075质量份步骤(4)得到的bta@zif-8复合粉体加入75质量份的无水乙醇中,使用超声分散仪分散5min后,加入0.15质量份的十六烷基三甲基溴化铵和0.2质量份的

氨水;

64.(6)将1.5质量份的正硅酸乙酯与6质量份的无水乙醇混合,在60min内逐滴加入步骤(5)得到的混合液中,在25℃水浴中400rpm搅拌速度下反应12h;

65.(7)将步骤(6)得到的混合液用离心分离机分离,得到的沉淀用去离子水离心洗涤后,置于60℃烘箱中烘干既制得bta@zif-8/sio2复合粉体。

66.对比实验:

67.1、以100目金刚砂喷砂后的5052铝合金板为基材,将未添加bta@zif-8/sio2复合粉体的溶胶-凝胶陶瓷防腐涂料喷涂在基材上约25μm,经170℃固化,采集涂层不同浸泡时间的电化学阻抗图谱(浸泡于5%中性氯化钠溶液),如图4所示。

68.2、以100目金刚砂喷砂后的5052铝合金板为基材,将添加0.5%的bta@zif-8/sio2复合粉体的溶胶-凝胶陶瓷防腐涂料喷涂在基材上约25μm,经170℃固化,采集涂层不同浸泡时间的电化学阻抗图谱(浸泡于5%中性氯化钠溶液),如图5所示。

69.3、对比各试样表面经过不同时间氯化钠溶液浸泡后的电化学阻抗图谱,具体见图4和图5。对比结果显示,添加了复合粉体的防腐涂层在1天浸泡后的电化学阻抗值明显高于未添加bta@zif-8/sio2复合粉体的防腐涂层,且经过2天及5天浸泡后的添加了复合粉体的防腐涂层电化学阻抗值下降速率明显低于未添加bta@zif-8/sio2复合粉体的防腐涂层。可以看出,本发明的复合粉体能显著提高防腐涂层的耐腐蚀性能。

70.另外,图3是具有核/壳结构的缓蚀剂负载bta@zif-8/sio2复合粉体的差热-热重曲线,从图中可以看出,复合粉体在400℃~550℃范围内有明显失重及放热峰,为bta及zif-8的特征;550℃后复合粉体的质量维持在35%左右,为sio2球壳的质量。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1