一种热可膨胀微球及其制备方法与流程

1.本发明属于高分子合成领域,尤其涉及一种热可膨胀微球的制备方法。

背景技术:

2.微球在制备过程中往往会加入如胶体二氧化硅、胶体碳酸钙、氢氧化镁、 磷酸钙、氢氧化铝、氢氧化铁、硫酸钙、草酸钙、碳酸钙、碳酸钡、碳酸镁 或/和氢氧化铝溶胶等作为分散稳定剂。在这其中,胶体二氧化硅、磷酸钙等 在反应结束后不易除去,往往会吸附在微球的表面。而其它诸如胶体碳酸钙、 氢氧化镁、胶体碳酸钙、氢氧化镁等需要额外加入盐酸来使这些分散稳定剂 变为可溶的盐,一方面需要消耗盐酸,另一方面,产生的可溶盐与反应时用 的盐往往不一致,在实际生产过程中,增加了废水处理以及回用的难度和成 本。

3.基于以上,本技术提供了解决以上技术问题的技术方案。

技术实现要素:

4.本发明的第一目的在于获得一种用于悬浮法制备热可膨胀微球的聚合物 组合物,微球有效成分可达到99-100%,且发泡密度可大幅度降低达20%以 上。

5.本发明的第二目的在于获得一种用于悬浮法制备的热可膨胀微球,微球 有效成分可达到99-100%,且发泡密度可大幅度降低达20%以上。

6.本发明的第三目的在于获得一种用于悬浮法制备的热可膨胀微球的制备 方法,微球有效成分可达到99-100%,且发泡密度可大幅度降低达20%以上。

7.本发明的第四目的在于获得一种热可膨胀微球的用途。

8.本发明的第一方面提供一种用于悬浮法制备热可膨胀微球的聚合物组合 物,所述聚合物组合物包括:

[0009]-油相单体组分,所述油相单体组分包括:

[0010][0011]-水相分散介质,所述水相分散介质中包括磁性硅溶胶作为水相分散稳定 剂。

[0012]

在本发明的一个具体实施方式中,磁性硅溶胶的用量根据油相单体组分 而定。优选地,所述磁性硅溶胶重量与所述油相单体组分总重量的重量比例 在1:1~3之间,优选1:1.5~2.5,更优选1:1.8~2.2。

[0013]

在本发明的一个优选实施方式中,通过在含有磁性颗粒的胶束溶液表面 包覆二氧化硅壳层而得到所述磁性硅溶胶。

[0014]

优选地,所述磁性颗粒的磁性物质为四氧化三铁、或是其他具有磁性物 质。

[0015]

优选地,所述磁性颗粒为磁性纳米颗粒。

[0016]

更优选地,所述磁性颗粒为磁性四氧化三铁纳米颗粒(fe3o

4 nps)。

[0017]

在本发明的一个优选实施方式中,通过含有所述磁性四氧化三铁纳米颗 粒的胶束溶液表面包覆二氧化硅壳层,得到所述磁性硅溶胶。

[0018]

优选地,所述磁性四氧化三铁纳米颗粒(fe3o

4 nps)的颗粒粒度可以是 6nm

±

2其他纳米级别的粒径。例如,可以是1nm、2nm、5nm、6nm、8nm 的取值或任意两个端点值之间的范围。

[0019]

优选地,通过热分解法,制备得到6nm(例如,6nm

±

2)左右的磁性四 氧化三铁纳米颗粒(fe3o

4 nps)。

[0020]

更优选地,使用溶胶凝胶法水解正硅酸乙酯,在含有四氧化三铁纳米颗粒 的胶束表面包覆二氧化硅壳层,制备得到所述磁性硅溶胶。

[0021]

在本发明的一个优选实施方式中,所述磁性硅溶胶按照如下步骤得到:

[0022]

提供磁性四氧化三铁纳米颗粒;

[0023]

将所述磁性四氧化三铁纳米颗粒配置为含有所述磁性四氧化三铁纳米颗 粒的胶束溶液;

[0024]

在所述含有所述磁性四氧化三铁纳米颗粒的胶束溶液表面包覆二氧化硅 壳层,得到所述含有磁性物质的硅溶胶。

[0025]

在本发明的一个优选实施方式中,所述油相单体组分中,所述气密性单 体包括c1-c8烯基腈类单体。

[0026]

优选地,所述c1-c8烯基腈类单体选自丙烯腈、甲基丙烯腈、α-氯丙烯 腈、α-乙氧基丙烯腈或富马腈中的一种或多种。

[0027]

优选地,所述丙烯酸酯类单体选自丙烯酸甲酯、丙烯酸乙酯、丙烯酸丁 酯、二环戊烯基丙烯酸酯、甲基丙烯酸甲酯、甲基丙烯酸乙酯、甲基丙烯酸 丁酯或异冰片基甲基丙烯酸酯中的一种或多种。

[0028]

可选地,所述油相单体组分还包括0~140重量份的偏氯乙烯单体。

[0029]

可选地,所述油相单体组分还包括0~100重量份丙烯酸类单体。

[0030]

优选地,所述丙烯酸类单体选择甲基丙烯酸、丙烯酸中的一种或多种。

[0031]

在本发明的一个优选实施方式中,所述气密类单体的重量份数为60~120 重量份。

[0032]

优选地,所述丙烯酸酯类单体的重量份数为20~80重量份。

[0033]

优选地,所述交联剂的重量份数为0.02~4重量份;更优选0.1~2重量份。

[0034]

优选地,所述引发剂的重量份数为0.02~3重量份;更优选0.1~2重量份。

[0035]

优选地,所述磁性硅溶胶重量与所述油相单体组分总重量的重量比例在 1:1~3之间。

[0036]

本发明的第二方面提供一种本发明所述的聚合物组合物经悬浮聚合得到 的热可膨胀微球,所述热可膨胀微球的微球有效成分以灰烬残余量法计算, 其不低于99%,以所述热可膨胀微球的总重量计算。

[0037]

在本发明的一个优选实施方式中,所述热可膨胀微球按照如下方法获得:

[0038]

提供水相分散介质,其中还含有可稳定分散量的磁性硅溶胶作为水相分 散稳定剂;

[0039]

提供所述油相单体组分;

[0040]

将所述水相分散介质与所述油相单体组分混合得到悬浮溶液,所述悬浮 溶液聚合得到悬浮聚合物;

[0041]

所述悬浮聚合物在外加磁场下脱磁,得到所述热可膨胀微球。

[0042]

本发明的第三方面提供一种热可膨胀微球的制备方法,所述热可膨胀微 球按照如下方法获得:

[0043]

提供水相分散介质,其中还含有可稳定分散量的磁性硅溶胶作为水相分 散稳定剂;

[0044]

提供油相反应物,其中所述油相反应物含有所述油相单体组分;

[0045]

将所述水相分散介质与所述油相单体组分混合得到悬浮溶液,所述悬浮 溶液聚合得到悬浮聚合物;

[0046]

所述悬浮聚合物在外加磁场下脱磁,得到所述热可膨胀微球。

[0047]

本发明的第四方面提供一种本发明所述的热可膨胀微球的用途。

[0048]

本发明能够带来以下至少一种有益效果:微球有效成分可达到99-100%, 且发泡密度可大幅度降低。更具体的,通过控制变量法比对,发现发泡密度 可直接降低达20%-40%。

具体实施方式

[0049]

本发明中,发明人经过了广泛和深入的试验,通过合成含有磁性物质的 硅溶胶作为分散稳定剂,在微球制备好之后,通过外加磁场的作用,将磁性 硅溶胶从体系中分离开,从而得到表面干净的硅溶胶,获得了意想不到的微 球发泡效果。

[0050]

本发明的技术构思在于,当通常考虑需要去除微球中的多余组分时,通 常现有技术中考虑如何从化学途径,也即,组分的选择和配合减少微球中的 残余组分(通常是残余单体组分),从而达到去除有害组分的目的。而本发 明则通过物理分离途径获得了意料不到的微球的发泡效果方面的提高。

[0051]

具体地,本发明人采用的技术手段包括合成含有磁性物质的硅溶胶作为 分散稳定剂,在微球制备好之后,通过外加磁场的作用,将磁性硅溶胶从体 系中分离开,从而大幅度地提高了微球的发泡效果。

[0052]

本发明获得的微球与常规微球相比,微球有效成分可达到99-100%,且 发泡密度可大幅度降低。更具体的,通过控制变量法比对,发现发泡密度可 直接降低达20%-40%。

[0053]

除非另有明确的规定和限定,本发明中所述的“或”,包含了“和”的 关系。所述“和”相当于布尔逻辑运算符“and”,所述“或”相当于布尔 逻辑运算符“or”,而“and”是“or”的子集。

[0054]

以下对本发明的各个方面进行详述:

[0055]

术语

[0056]

如本文所用,所述的“c1-c8烯基”,除非另有说明,指的是含有1-8个 碳原子的直链、支链或环状烯基。优选的为含有1-8个碳原子的烯基,更优 选c1-c6烯基,最优选c2-c4烯基。例如,所述烯基包括但不限于甲烯基、 乙烯基、正丙基烯基、异丙基烯基、正丁基烯基、异丁基烯基、叔丁基烯基 或其组合。

[0057]

水相分散介质

[0058]

本发明的水相分散介质用量没有具体限制,达到对油相单体的散热效果 即可。因此,本发明的水相介质的用量为可分散量。所述“可分散量”的具 体示例举例如下:通常悬浮聚合单体与水相的重量比为1:1~1:3之间。但 显然这不是必须的,本领域技术人员可以根据常规选择进行具体调节,只要 不对本发明的发明目的产生限制即可。

[0059]

磁性硅溶胶及其制备

[0060]

本发明的磁性硅溶胶主要能起到水性分散稳定剂的作用。

[0061]

具体地,所述磁性硅溶胶可通过硅溶胶的制备方法获得,也即通过在胶 束溶液表面包覆二氧化硅壳层而得到硅溶胶,不同在于,所述胶束溶液中含 有磁性颗粒。

[0062]

更具体地,所述磁性硅溶胶可通过在含有磁性颗粒的胶束溶液表面包覆 二氧化硅壳层而得到。

[0063]

优选地,所述磁性颗粒的磁性物质为四氧化三铁、或是其他具有磁性物 质。所述磁性物质使得本发明制得的悬浮聚合物在外加磁场下具有可脱磁性 即可。

[0064]

优选地,所述磁性颗粒为磁性纳米颗粒。所述磁性纳米颗粒可以通过本 领域的常规技术得到。例如通过热分解法得到所述磁性纳米颗粒。

[0065]

所述热分解法在本领域是已知的,本领域技术人员可以采用常规的热分 解法得到所述磁性纳米颗粒。

[0066]

更优选地,所述磁性颗粒为磁性四氧化三铁纳米颗粒(fe3o

4 nps)。

[0067]

应当理解,所述磁性四氧化三铁纳米颗粒(fe3o

4 nps)的颗粒粒度可以 是6nm

±

2其他纳米级别的粒径。例如,可以是1nm、2nm、5nm、6nm、8nm 的取值或任意两个端点值之间的范围。

[0068]

优选地,通过热分解法,制备得到6nm(例如,6nm

±

2)左右的磁性四 氧化三铁纳米颗粒(fe3o

4 nps)。

[0069]

所述胶束溶液配置方法可以按照本领域现有技术方法进行,只要不对本 发明的发明目的产生限制即可。

[0070]

所述包覆方法可以按照本领域现有技术方法进行,只要不对本发明的发 明目的产生限制即可。

[0071]

更优选地,使用溶胶凝胶法水解正硅酸乙酯,在含有四氧化三铁纳米颗粒 的胶束表面包覆二氧化硅壳层,制备得到所述磁性硅溶胶。

[0072]

在本发明的一个具体实施方式中,所述含有磁性物质的硅溶胶按照如下 步骤得到:

[0073]

(1)利用热分解法制备得到6nm(例如,6nm

±

2)左右的磁性四氧化 三铁纳米颗粒(fe3o

4 nps);

[0074]

(2)制备含有四氧化三铁纳米颗粒的胶束溶液;

[0075]

(3)使用溶胶凝胶法水解正硅酸乙酯,在含有四氧化三铁纳米颗粒的胶 束表面包覆二氧化硅壳层,制备得到磁性硅溶胶。

[0076]

在本发明的一个优选的具体实施方式中,

[0077]

步骤(1)包括:将乙酰丙酮铁溶于二卞醚中,加入十二烷醇、油酸和油 胺,氮气保护,200(

±

20)℃反应2(

±

0.5)h后,升至300(

±

50)℃反 应1h(

±

0.5)。反应结束后,降到室

温,用乙醇沉淀得到四氧化三铁纳米颗 粒。

[0078]

优选地,所述的乙酰丙酮铁、十二烷醇、油酸和油胺的比例为1:5(

±

2):3 (

±

1):3(

±

1),乙酰丙酮铁在二卞醚中的浓度为20~100g/l,优选35~50g/l。

[0079]

步骤(2)将步骤(1)制备的四氧化三铁纳米颗粒和两亲性聚醚多元醇 溶于易挥发的良溶剂中,烘干除去溶剂,再加入水复溶得到含有四氧化三铁 纳米颗粒的胶束溶液。

[0080]

优选地,所述的两亲性聚醚多元醇为非离子型的表面活性剂泊洛沙姆 f127、泊洛沙姆p123、泊洛沙姆f108、泊洛沙姆f68及泊洛沙姆f61中的一 种或组合。

[0081]

优选地,所述的易挥发的良溶剂为四氢呋喃、二氯甲烷、丙酮、三氯甲 烷中的一种或组合。

[0082]

步骤(3)在含有四氧化三铁纳米颗粒的胶束溶液用氨水调节ph到8~10 之间,加入正硅酸乙酯,反应3~6小时后得到磁性硅溶胶。

[0083]

在本发明的一个具体实施方式中,磁性硅溶胶的用量根据油相单体组分 而定,所述磁性硅溶胶重量与所述油相单体组分总重量的重量比例在1:1~3 之间,优选1:1.5~2.5,更优选1:1.8~2.2。

[0084]

油相单体组分

[0085]

本发明的油相单体组分的目的是为了获得“热可膨胀微球”,所述热可 膨胀微球请见下部分的详述。

[0086]

因此,为了获得热可膨胀微球,本发明可以采用各种适用的油相单体组 分。

[0087]

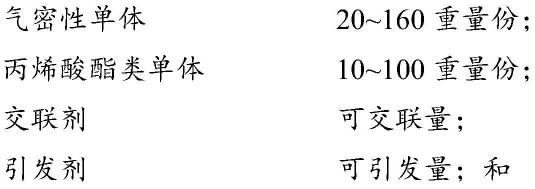

本发明中,所述油相单体组分较佳地包括如下重量组分:

[0088][0089]

以下对油相单体组分的各方面进行详述。

[0090]

气密性单体

[0091]

所述气密性单体的选择是为了形成热可膨胀微球即可。具体的,所述气 密性类单体包括c1-c8烯基腈类单体。

[0092]

优选地,所述气密性单体为丙烯腈、甲基丙烯腈、巴豆腈(2-丁烯腈)、 富马腈、偏二氯乙烯中的至少一种。

[0093]

通常,所述气密性单体还可以包含烯烃单体,所述烯烃单体为苯乙烯、 n-甲基吡咯烷酮、苯乙烯磺酸钠、顺丁烯二酸酐、n-乙烯马来酰亚胺中的至 少一种。

[0094]

优选地,所述气密类单体的重量份数为60~120重量份。更优选地,所述 c1-c8烯基腈类单体的重量份数为60~120重量份。

[0095]

丙烯酸酯类单体

[0096]

丙烯酸酯单体可以增加球壳塑性,降低球壳玻璃化转变温度,其与气密 性单体具有良好的共聚性,具有显著提高可膨胀微球壳体性能的作用。

[0097]

优选地,所述丙烯酸酯类单体选自丙烯酸甲酯、丙烯酸乙酯、丙烯酸丁 酯、二环戊烯基丙烯酸酯、甲基丙烯酸甲酯、甲基丙烯酸乙酯、甲基丙烯酸 丁酯或异冰片基甲基丙烯

酸酯等中的一种或多种。

[0098]

优选地,所述丙烯酸类单体选择甲基丙烯酸,丙烯酸中的一种或组合。

[0099]

优选地,所述丙烯酸酯类单体的重量份数为20~80重量份。

[0100]

交联剂

[0101]

所述的交联剂没有具体限制,只要不影响本发明的发明目的即可。

[0102]

优选地,所述的交联剂为含有一种或二种以上(含二种)交联性官能团的化 合物。

[0103]

具体的,所述的交联剂选自下列化合物中一种或二种以上(含二种)混合 物:

[0104]

二乙烯基苯、乙二醇二(甲基)丙烯酸酯、二(乙二醇)二(甲基)丙烯酸酯、 三乙二醇二(甲基)丙烯酸酯、丙二醇二(甲基)丙烯酸酯、1,4-丁二醇二(甲基) 丙烯酸酯、1,6-己二醇二(甲基)丙烯酸酯、甘油二(甲基)丙烯酸酯、1,3-丁 二醇二(甲基)丙烯酸酯、新戊二醇二(甲基)丙烯酸酯、1,10-癸二醇二(甲基)丙 烯酸酯、季戊四醇三(甲基)丙烯酸酯、季戊四醇四(甲基)丙烯酸酯、二季戊四 醇六(甲基)丙烯酸酯、三烯丙基缩甲醛三(甲基)丙烯酸酯、甲基丙烯酸烯丙酯、 二甲基丙烯酸乙二醇酯、三羟甲基丙烷三(甲基)丙烯酸酯、三丁二醇二(甲基) 丙烯酸酯、peg#200二(甲基)丙烯酸酯、peg#400二(甲基)丙烯酸酯、peg#600 二(甲基)丙烯酸酯、3-丙烯酸氧基二醇单丙烯酸酯、三酰基缩甲醛、三烯丙基 异氰酸酯、三烯丙基异氰脲酸酯、二乙烯基醚、乙二醇二乙烯基醚、二乙二 醇二乙烯基醚、三乙二醇二乙烯基醚、或四乙二醇二乙烯基醚等。

[0105]

所述的交联剂的用量没有具体限制,只要不影响本发明的发明目的即可。

[0106]

例如,所述交联剂的重量份数为0.02~4重量份,优选0.1~2重量份。这 只是一个举例,本发明不局限于此。

[0107]

引发剂

[0108]

所述的引发剂没有具体限制,只要不影响本发明的发明目的即可。

[0109]

具体的,所述的引发剂,现有用于自由基聚合的引发剂(如有机过氧化物 或偶氮类化合物等)均适合本发明。

[0110]

具体的引发剂选自下列化合物中一种或二种以上(含二种)混合物:

[0111]

二(十六烷基)过氧化二碳酸酯、二(4-叔丁基环己基)、过氧化二碳酸酯、 过氧化二辛酸、过氧化二苯甲酸、过氧化二月桂酸、过氧化二癸酸、叔丁基 过乙酸酯、叔丁基过月桂酸酯、叔丁基过氧化苯甲酸酯、过氧化苯甲酰、氢 过氧化叔丁基、氢过氧化枯烯、乙基过氧化枯烯、过氧化碳酸二环己酯、偶 氮二异丁腈、二异丙基羟基二羧酸酯、2,2

’‑

偶氮双((2,4-二甲基戊腈)、2,2

’ꢀ‑

偶氮双(异丁腈)、1,1

’‑

偶氮双(环己烷-1-腈)、二甲基2,2,-偶氮双(2-甲基丙酸 酯)或2,2

’‑

偶氮双[2-甲基-n-(2-羟乙基)-丙环氧等。

[0112]

所述引发剂的用量没有具体限制,只要不影响本发明的发明目的即可。

[0113]

例如,所述引发剂的重量份数为0.02~3重量份,优选0.1~2重量份。这 只是一个举例,本发明不局限于此。

[0114]

其他组分

[0115]

所述油相单体组分和水相分散介质中都可以根据热可膨胀微球的需要, 添加其他组分。

[0116]

在本发明的一个具体实施方式中,油相单体组分的重量总和占所述聚合 单体总重量的60-100%。例如可以选择60%、70%、80%、90%、95%、100% 任意两个端点之间的

范围,优选95-100%。

[0117]

例如,可选地,所述油相单体组分还可以包括0~140重量份的偏氯乙烯 单体。

[0118]

例如,可选地,所述油相单体组分还可以包括0~100重量份丙烯酸类单 体。优选地,所述丙烯酸类单体选择甲基丙烯酸、丙烯酸中的一种或多种。

[0119]

优选实施方式

[0120]

在本发明的一个优选实施方式中,所述油相单体(主要是烯属不饱和单 体)组分的重量百分比用量为:

[0121][0122]

更优选的,各个组分的重量百分比用量为:

[0123][0124]

热可膨胀微球

[0125]

本发明中,所述热可膨胀微球的微球有效成分以灰烬残余量法计算,其 不低于99%,以所述热可膨胀微球的总重量计算。

[0126]

本发明制备得到的热可膨胀微球,微球有效成分可达到99-100%,且发 泡密度可大幅度降低达20%以上。

[0127]

本发明的“灰烬残余”通过如下方法测定:取样后在600℃煅烧4小时, 测剩余灰烬占取样量的比重。

[0128]

本发明与现有技术的热可膨胀微球区别在于进行了脱磁处理。

[0129]

所述的脱磁处理中,本发明可以将经过悬浮聚合物先经过脱磁,然后再 进行任选的干燥,得到所述热可膨胀微球。

[0130]

例如,具体的,本发明可先获得悬浮聚合水性浆料,再预先通过外加磁 场脱除磁性硅溶胶,随后可以按原样使用或通过任何常规方法(例如床滤、 压滤、叶滤、带滤或离心进行脱水)而获得所谓的湿滤饼。

[0131]

更具体的,所述的湿滤饼可通过任何常规方法(例如喷雾干燥、支架干 燥、隧道干燥、旋转干燥、转鼓干燥、通风干燥、涡轮支架干燥、圆盘干燥 或流化床干燥等)对该微球进

行干燥,最后得到所述热可膨胀微球。

[0132]

现有技术的“热可膨胀微球”是已知的,并在美国专利us3615972、欧 洲专利ep486080、欧洲专利ep566367、欧洲专利ep1067151、中国专利 zl201210241564.5、中国专利申请号201210109302.3和中国专利申请号 201280073857.5中详细的描述,这些文件在此结合以作参考。

[0133]

通常,热可膨胀微球的发泡剂以胶囊的形式包裹在热塑性的壳体中。当 温度升高时,由于发泡剂沸点较低,发泡剂气化,内部压力增大,同时温度 升高,壳体软化,在内部压力的作用下,微球发泡,通常其直径可增大2~5 倍。微球在受热发泡过程中,随着发泡剂的逐渐气化,在微球发泡达到最大 体积的过程中,气体也在发生泄露。当气体泄露过多,发泡剂产生的内压, 不足以支撑结构时,微球会发生收缩。

[0134]

在本发明的一个具体实施方式中,所述热可膨胀微球的通过包含如下步 骤的方法得到:

[0135]

提供水相分散介质,其中还含有可稳定分散量的磁性硅溶胶作为水相分 散稳定剂;

[0136]

提供油相反应物,所述油相反应物含有所述油相单体组分;

[0137]

将所述水相分散介质与所述油相单体组分混合得到悬浮溶液,所述悬浮 溶液聚合得到悬浮聚合物;

[0138]

所述悬浮聚合物在外加磁场下脱磁,得到所述热可膨胀微球。

[0139]

更具体的,在本发明的一个具体实施方式中,

[0140]

提供水相分散介质,所述水相分散介质是包括水、金属盐、可稳定分散 量的磁性硅溶胶、其他水相分散稳定剂、水相阻聚剂的混合物。

[0141]

提供油相反应物,所述油相反应物含有气密性单体、丙烯酸酯类单体、 作为芯剂的挥发性物质、交联剂和引发剂。

[0142]

将所述油相反应物悬浮在所述水相反应物中,获得悬浮液。

[0143]

所得到的悬浮液进行聚合反应得到所述磁性可膨胀微球。

[0144]

优选地,将获得的悬浮液,在惰性气氛中,45-70℃下,0.1~0.5mpa的压 力下,聚合反应15~25小时,反应结束后,外加磁场将磁性硅溶胶收集所述 的磁性可膨胀微球。

[0145]

优选地,所述的金属盐可选择氯化钠、氯化钾、氯化镁、硫酸钠、硫酸 钾或/和硫酸镁溶胶等。

[0146]

优选地,所述其他的分散稳定助剂选择高分子型的分散稳定助剂:二乙 醇胺与脂肪族二羧酸的缩合物、明胶、氢氧化四甲基铵、甲基纤维素、磺基 琥珀酸二辛酯,聚环氧乙烷、聚乙烯醇、十二烷基硫酸钠、聚乙烯吡咯烷酮 等。

[0147]

优选地,所述的水相阻聚剂为亚硝酸钠、氯化铁、硫化钠、重铬酸钾等 中的一种或二种以上(含二种)。

[0148]

优选地,所述芯材由不参与自由基聚合的物质构成,由于其不参与反应, 其占据了微球内的体积,从而为微球核-壳结构的形成提供了条件。

[0149]

微球的芯材一般选择烷烃类物质。

[0150]

优选地,所述的挥发性物质,采用沸点不高于所述的外壳的聚合物软化 温度即可,推荐使用c3~c15脂肪族烃类化合物,更优选的易挥发物质是c4~ c12直链或支链饱和

烃类化合物,进一步优选的易挥发物质是c4~c9直链或 支链饱和烃类化合物,作为上述挥发性溶剂,例如,可以列举:丁烷、异丁 烷、异戊烷、新戊烷、正己烷、庚烷、异辛烷、辛烷、石油醚等低分子量烃; 其中,优选为丁烷、异丁烷、异戊烷、正己烷、石油醚、异辛烷等。这些挥 发性溶剂可以单独使用,也可以并用二种以上,以所提供的可热膨胀微胶囊 总重量为100wt%为计算基准,挥发性物质占5wt%~50wt%,优选的含量为10wt%~50wt%,进一步优选的含量为15wt%~40wt%,挥发性溶剂的最佳 含量为20wt%~35wt%。

[0151]

在其中一个实施例中,芯材为异丁烷、异辛烷、戊烷、异戊烷中的至少 一种。

[0152]

应当理解,所述金属盐、水相阻聚剂、其他的分散稳定助剂和芯材没有 具体限制,只要不对本发明的发明目的产生限制即可。

[0153]

优选实施方式

[0154]

(1)将烯属不饱和单体、作为芯剂的挥发性物质、交联剂和引发剂混合 得到油相;

[0155]

(2)将水、金属盐、磁性硅溶胶和分散稳定助剂以及水相阻聚剂混合获 得水相;

[0156]

(3)将步骤(1)混合好的油相悬浮在步骤(2)中的水相中,获得悬浮 液;

[0157]

(4)将获得的悬浮溶液,在惰性气氛中,45-70℃下,0.1~0.5mpa的压 力下,聚合反应15~25小时,反应结束后,外加磁场将磁性硅溶胶收集所述 的磁性可膨胀微球。

[0158]

有益效果

[0159]

本发明的有益效果:

[0160]

(1)本发明创新性的利用磁性硅溶胶作为分散稳定剂,在反应结束后通 过外加磁场的方式脱除硅溶胶从而得到表面干净的可膨胀微球,可以使最终 产品中微球的有效成分达到100%(至少不低于99%)。

[0161]

(2)在本发明中先制备得到了一种磁性硅溶胶,利用此磁性硅溶胶作为 分散稳定剂制备微球,反应结束后可以通过外加磁场除去硅溶胶,得到表面 干净的可膨胀微球,提高了产品中的有效成分,使用相同质量的微球产品能 够获得更大的发泡体积。

[0162]

基于本技术,所属领域的技术人员应了解,本文中所描述的一个方面可 与任何其它方面独立地实施,且可以各种方式组合这些方面中的两者或两者 以上。举例来说,可使用本文中所阐述的任何数目和方面来实施设备及/或实 践方法。另外,可使用除了本文中所阐述的方面中的一或多者之外的其它结 构及/或功能性实施此设备及/或实践此方法。

[0163]

基于本技术,所属领域的技术人员应了解,本文中所描述的一个方面可 与任何其它方面独立地实施,且可以各种方式组合这些方面中的两者或两者 以上。举例来说,可使用本文中所阐述的任何数目和方面来实施设备及/或实 践方法。另外,可使用除了本文中所阐述的方面中的一或多者之外的其它结 构及/或功能性实施此设备及/或实践此方法。

[0164][0165]

另外,在以下描述中,提供具体细节是为了便于透彻理解实例。然而, 所属领域的技术人员将理解,可在没有这些特定细节的情况下实践所述方面。 术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性 或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等描述 的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中, 除非另有说明,“多个”的含义是两个或两个以上。

[0166]

原料制备

[0167]

磁性硅溶胶的制备:

[0168]

将二卞醚(2l)、乙酰丙酮铁(0.2mol)、十二烷醇(1mol)、油酸(0.6 mol)、油胺(0.6mol)混合并在常温下搅拌溶解。在氮气保护下温度逐渐升 到200℃,并保持2h以充分除去溶液中所含的水分。随后,溶液逐渐加热 到300℃,反应1h。反应结束后,温度降到室温,加入乙醇沉淀得到黑色沉 淀,抽滤得到fe3o4纳米颗粒。

[0169]

取上述12gfe3o4纳米颗粒和60g泊洛沙姆f127溶于四氢呋喃中,烘 干四氢呋喃,随后加入1kg水复溶得到磁性胶束溶液,向胶束水溶液中加入 5ml氨水和400g的正硅酸乙酯,常温搅拌4个小时,得到磁性硅溶胶。

[0170]

同时,取60g f127溶于四氢呋喃中,烘干四氢呋喃,随后加入1kg水复 溶得到胶束溶液,向胶束水溶液中加入5ml氨水和400g的正硅酸乙酯,常 温搅拌4个小时,得到非磁性的硅溶胶。

[0171]

实施例1-8:

[0172]

可膨胀微球的制备

[0173]

将120克丙烯腈(an)、60克甲基丙烯酸甲酯(mma)、20克丙烯酸 甲酯、2克偶氮氧化碳酸二环己酯、1.5克的三羟甲基丙烷三甲基丙烯酸酯 (tmpdma)及80克异丁烷混合得到悬浮聚合的油相。

[0174]

在600克离子交换水中,加入23克氯化钠、100克上述制备的磁性硅溶 胶、0.2克十二烷基硫酸钠、0.1克聚乙烯吡咯烷酮以及0.01克亚硝酸钠,然 后将ph调节至2.4,均匀地混合,将其作为水相。

[0175]

将水相和油相混合,高速搅拌30分钟后,通入氮气,保持压力在0.5mpa, 升温到45℃,反应16个小时,反应结束后,待温度降低到室温,释放压力, 外加磁场吸附磁性硅溶胶,出料,抽滤并烘干。

[0176]

准确称取10g干粉,在600℃马弗炉中煅烧4小时,测剩余灰烬占取样 量的比重。

[0177]

实施例7-8与实施例1类似,制备条件不同。其不同的制备条件参见表1。

[0178]

比较例1:

[0179]

将120克丙烯腈、60克甲基丙烯酸甲酯、20克丙烯酸甲酯、2克偶氮氧 化碳酸二环己酯、1.5克的三羟甲基丙烷三甲基丙烯酸酯及80克异丁烷混合 得到悬浮聚合的油相。

[0180]

在600克离子交换水中,加入23克氯化钠、100克上述制备的非磁性硅 溶胶、0.2克十二烷基硫酸钠、0.1克聚乙烯吡咯烷酮以及0.01克亚硝酸钠, 然后将ph调节至2.4,均匀地混合,将其作为水相。

[0181]

将水相和油相混合,高速搅拌30分钟后,通入氮气,保持压力在0.5mpa, 升温到45℃,反应16个小时,反应结束后,待温度降低到室温,释放压力, 外加磁场,出料,抽滤并烘干。

[0182]

准确称取10g干粉,在600℃马弗炉中煅烧4小时,测剩余灰烬占取样 量的比重。

[0183]

实施例1-8和比较例1-3具体配方及相应的测试结果如下:

[0184]

表1:实施例1-8和对比例1-3的制备条件

[0185][0186]

其中;

[0187]

交联剂中,edgma是二甲基丙烯酸乙二醇酯。

[0188]

引发剂中,dcpd是指过氧化碳酸二环己酯。

[0189]

发泡剂中,ib发泡剂是指异丁烷;ip发泡剂是异戊烷。

[0190]

经过对比,实施例1-8的微球经过煅烧之后,基本没有残留,说明微球表 面没有无机的成分,即没有硅溶胶吸附在微球的表面。

[0191]

同时,发明人通过控制变量法对实施效果进行了研究。比较例1-3和实施 例1-3相比,除了使用非磁性硅溶胶作为分散稳定剂外,其它操作一致。

[0192]

从灰烬残余量看,对比例1-3在2-3%左右,本发明为0。

[0193]

从发泡性能看,实施例1-3与比较例1-3相比取得了预料不到的效果。发 泡密度可直接降低达20%-40%,换言之提高微球的发泡体积增加了。

[0194]

对于热膨胀微球来说,发泡密度可以提高微球的发泡体积是其关键的指 标,因为其影响到后续的轻量化。本发明的热膨胀微球可用于造纸、汽车底 盘、涂料、超轻粘土等行业,更为这些行业的轻量化创造了条件。

[0195]

通过上述实施例和对比例,发明人证实了若热膨胀微球的表面没有硅溶 胶,受热会更加直接,而比较例表面的硅溶胶对热传导其一定的阻隔作用, 因而会对发泡产生一定的影响。一方面,实施例的微球有效成分为100%,而 比较例的微球发泡计算密度时会受到不发泡的硅溶胶的影响。

[0196]

应当说明的是,上述实施例均可根据需要自由组合。以上所述仅是本发 明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说, 在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进 和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1