一种瑜伽辅助垫的吸汗透气材料及其制备方法

1.本发明属于瑜伽垫制备技术领域,具体是一种瑜伽辅助垫的吸汗透气材料及其制备方法。

背景技术:

2.瑜伽运动可以分为业瑜伽、智瑜伽、奉爱瑜伽、王瑜伽等,无论其种类如何区分,瑜伽运动的意义都在于以锻炼身体、调理呼吸、释放身心为目的,以关照内心、认知自我和证悟自然为最终追求,以到达身体健康、心态平和的生活状态。现代都市人工作压力大、生活节奏快、经常久坐、休息时间不规律、睡眠质量低,许多人身体处于亚健康状态,因此瑜伽运动因其健康体魄、愉悦身心的特质深受喜爱。

3.瑜伽运动时,均会用到瑜伽垫,常用的瑜伽垫多为单层pvc、tpe、天然橡胶、合成橡胶等材质的长方形地垫,瑜伽运动过程中常常会伴随身体汗液流失、滴落,在瑜伽垫湿润的情况下进行运动,容易滑倒受伤,得不到舒适体验,不仅不利于身体健康,而且存在安全隐患;同时,由于瑜伽垫在不使用使需要卷折起来,但当再次使用后,瑜伽垫两端容易卷起,造成使用不便,现有的瑜伽垫在使用时间较长时,容易滋生细菌并沾染在使用者皮肤上,对患者造成安全隐患,且瑜伽垫为发泡制品,带有刺激的臭味,在日常使用过程中此种气味容易让人产生不舒服的感觉。

技术实现要素:

4.针对上述存在的问题,本发明专利提供了一种瑜伽辅助垫的吸汗透气材料及其制备方法,使制备的瑜伽辅助垫具有气吸汗、持久留香、抑制细菌以及容易回弹的特性。

5.一种瑜伽辅助垫的吸汗透气材料,其特征在于,按照重量份计,包括以下组份:聚氨酯树脂发泡微粒80-90份、十六碳醇5-8份、色浆1-2份、氧化锌4

‑ꢀ

6份、表面活性剂3-5份、甲壳素1-2份、负离子粉1-3份、复合弹性纤维6-8 份、粘胶纤维6-8份、发泡剂2-4份、改性香精复合微囊15-20份。

6.进一步地,所述聚氨酯树脂发泡微粒的制备方法为:

7.s1-1、按照质量比为1:0.5:3的比例将聚酯多元醇、byk-333以及氯铂酸的异丙醇置于反应釜中,搅拌并升温至150-180℃,然后,向其中添加相对于反应釜中的混合物重量的20-25%的异氰酸酯,进行扩链反应1-2h后,得到聚氨酯树脂载体;

8.s1-2、向聚氨酯树脂载体中添加相对于聚氨酯树脂载体重量5-8%的纳米碳酸钙和15-20%的乙酸乙酯,充分混合并搅拌均匀,静置脱泡,在温度为55 ℃,压力为20kpa的条件下减压蒸馏脱除乙酸乙酯,添加纯水使得到的聚氨酯树脂预制体,其中,聚氨酯树脂预制体的固含量为25-30wt%,通过纳米碳酸钙的添加,可有效提高聚氨酯树脂发泡微粒的透气性能;

9.s1-3、按照重量比为1:2的比例将聚氨酯树脂预制体溶胀于无水乙醇溶液中,室温下静置溶胀2-3h,再在80~100℃的温度条件下固化5-8小时得到,得到聚氨酯树脂发泡微

粒。

10.进一步地,所述纳米碳酸钙的粒径为0.01-0.05μm。

11.进一步地,所述复合高弹纤维的制备方法为:

12.s2-1、按照重量比为15-20:1的比例将丙烯腈树脂和热塑性聚氨酯混合并置于干燥箱内,在干燥温度为100-110℃的条件下,干燥处理2-3h,然后放于反应器中,并向其中添加相对于丙烯腈树脂和热塑性聚氨酯总重量1-2%的聚丙烯和1-2%的四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯,并采用机械搅拌和超声波搅拌结合的方式搅拌处理30-40min后,得到混合熔融浆液;

[0013]

s2-2、将混合熔融浆液添加至双螺杆挤出机中,在温度为180-200℃的温度条件下,熔融共混挤出造粒,得到预制粉末;

[0014]

s2-3、将预制粉末置于辐照环境下,辐照处理1-2h,制得复合高弹纤维,其中,在辐照处理时,以0.1-10r/s的速率旋转辐照发射器的角度,对各个位置的预制粉末进行均匀的辐照,通过以具有高弹特性的热塑性聚氨酯、丙烯腈树脂为原料制备的复合高弹纤维,受外力压缩后,恢复弹性性能优良,可避免瑜伽垫卷折后,不易恢复平展,影响正常使用的问题,同时,通过辐照处理,使纤维分子产生共价交联点从而构成三维网络结构,这种结构使纤维弹性回复性能增加,通过不断变换辐照发射器的角度,以很好的对各个位置的预制粉末进行均匀的辐照处理,提高辐照处理的彻底性。

[0015]

进一步地,所述步骤s2-3中,辐照处理采用的电子束能量值为1

‑ꢀ

1.5mev,束流强度为25-35ma,辐照剂量范围为200-300kgy,通过严格控制辐照参数,保证辐照处理过程的彻底性。

[0016]

进一步地,所述改性香精复合微囊的制备方法为:

[0017]

s3-1、按照重量比为2:1的比例将聚氨酯乳液和有机溶剂混合均匀,然后,向其中添加15-20wt%香精粉末、3-4wt%水溶性维生素以及3-4wt%聚n-乙烯基乙酰胺,在80-85℃的温度条件下,超声分散1-1.5h,得到预混液;

[0018]

s3-2、将预混液输送至静电雾化喷嘴处进行雾化,并将雾化后的带电液滴在干燥腔内进行干燥,然后,通过气固分离装置进行收集后,得到干燥粉末;

[0019]

s3-3、取重量比为2:4:1:1的比例将聚氨酯乳液、乙醇、碳酸氢铵以及kp

‑ꢀ

j150混合,并在40-50℃温度搅拌1-3h,得到混合浆料;

[0020]

s3-4、将上述混合浆料以超声雾化喷涂的方式喷涂于干燥粉末外壁,其中,喷涂厚度为1-2um,然后,通过逐级升温加热反应15-20min,得到改性香精复合微囊,通过以干燥粉末为内核,将混合浆料喷涂与其外表,在保护内核不易破裂的同时,以碳酸氢铵在内核粉末的外壁开设多孔结构,这样可有效控制薰衣草香气成分的挥发,达到香气效力持久,同时,通过kp-j150作为抑菌剂可避免瑜伽辅助垫滋生细菌。

[0021]

进一步地,所述步骤s3-2中,干燥腔的进风温度为50-100℃,出风温度为 30-70℃。

[0022]

进一步地,所述表面活性剂为有机硅表面活性剂,所述发泡剂为碳酸氢铵。

[0023]

上述瑜伽辅助垫的吸汗透气材料的制备方法包括以下步骤:

[0024]

(1)按照上述重量份分别称取聚氨酯树脂发泡微粒、十六碳醇、色浆、氧化锌、表面活性剂、甲壳素、负离子粉以及发泡剂混合均匀,采用机械搅拌和超声波搅拌结合的方式搅

拌处理15-20min,得到原料a;

[0025]

(2)按照上述重量份分别称取复合弹性纤维、粘胶纤维以及改性香精复合微囊,用机械搅拌和超声波搅拌结合的方式搅拌处理15-20min,得到原料b;

[0026]

(3)将原料a和原料b分别添加至高压发泡机中,并控制压力为0.5

‑ꢀ

0.6mpa,然后将基料平铺在模具下方,并将原料a和原料b的混合料注入模具内,在200-220℃的条件下进行塑化、发泡15-20min,发泡成型后经由冷却装置冷却至30-35℃,定型15-20min,开启模具,取出成品后并修剪,得到瑜伽辅助垫。

[0027]

相对于现有技术,本发明的有益效果是:

[0028]

本发明的吸汗透气材料制备的瑜伽辅助垫中,聚氨酯树脂发泡微粒为多孔结构,透气吸汗性强;复合高弹纤维弹性,是以具有高弹特性的热塑性聚氨酯、丙烯腈树脂为原料,通过辐照处理,使纤维分子产生共价交联点从而构成三维网络结构,这种结构使纤维弹性恢复性能优良,一方面,使瑜伽辅助垫需要收卷折叠后,容易恢复平展,另一方面,提升垫子的弹性,保护瑜伽练习者的关节;改性香精复合微囊以干燥粉末为内核,将混合浆料喷涂与其外表,在保护内核不易破裂的同时,以碳酸氢铵在内核粉末的外壁开设多孔结构,这样可有效控制薰衣草香气成分的挥发,达到香气效力持久,同时,通过kp-j150 作为抑菌剂可避免瑜伽辅助垫滋生细菌;粘胶纤维具有较高的强力和耐疲劳性能,并且具有吸湿性,可以吸收运动过程中产生汗液;总之,利用本发明的材料和方法制备的瑜伽辅助垫具备透气吸汗、持久留香、抑制细菌以及容易回弹的优点,适合大量推广。

具体实施方式

[0029]

以下结合实施例对本发明的技术方案作进一步地详细介绍,但本发明的保护范围并不局限于此。

[0030]

实施例1

[0031]

一种瑜伽辅助垫的吸汗透气材料,按照重量份计,包括以下组份:聚氨酯树脂80份、十六碳醇5份、色浆1份、氧化锌4份、有机硅表面活性剂3份、甲壳素1份、负离子粉1份、氨纶6、粘胶纤维6、碳酸氢铵2份、薰衣草粉末 15份;

[0032]

上述瑜伽辅助垫的吸汗透气材料的制备方法包括以下步骤:

[0033]

(1)按照上述重量份分别称取聚氨酯树脂、十六碳醇、色浆、氧化锌、有机硅表面活性剂、甲壳素、负离子粉以及碳酸氢铵混合均匀,采用机械搅拌和超声波搅拌结合的方式搅拌处理15min,得到原料a;

[0034]

(2)按照上述重量份分别称取氨纶、粘胶纤维以及薰衣草粉末,用机械搅拌和超声波搅拌结合的方式搅拌处理15min,得到原料b;

[0035]

(3)将原料a和原料b分别添加至高压发泡机中,并控制压力为 0.5mpa,然后将基料平铺在模具下方,并将原料a和原料b的混合料注入模具内,在200℃的条件下进行塑化、发泡15min,发泡成型后经由冷却装置冷却至 30℃,定型15min,开启模具,取出成品后并修剪,得到瑜伽辅助垫。

[0036]

实施例2

[0037]

一种瑜伽辅助垫的吸汗透气材料,按照重量份计,包括以下组份:聚氨酯树脂85份、十六碳醇6份、色浆1.5份、氧化锌5份、有机硅表面活性剂4 份、甲壳素1.5份、负离子粉2

份、氨纶7份、粘胶纤维7份、碳酸氢铵3份、薰衣草粉末18份;

[0038]

上述瑜伽辅助垫的吸汗透气材料的制备方法包括以下步骤:

[0039]

(1)按照上述重量份分别称取聚氨酯树脂、十六碳醇、色浆、氧化锌、有机硅表面活性剂、甲壳素、负离子粉以及碳酸氢铵混合均匀,采用机械搅拌和超声波搅拌结合的方式搅拌处理18min,得到原料a;

[0040]

(2)按照上述重量份分别称取氨纶、粘胶纤维以及薰衣草粉末,用机械搅拌和超声波搅拌结合的方式搅拌处理18min,得到原料b;

[0041]

(3)将原料a和原料b分别添加至高压发泡机中,并控制压力为 0.55mpa,然后将基料平铺在模具下方,并将原料a和原料b的混合料注入模具内,在210℃的条件下进行塑化、发泡18min,发泡成型后经由冷却装置冷却至33℃,定型18min,开启模具,取出成品后并修剪,得到瑜伽辅助垫。

[0042]

实施例3

[0043]

一种瑜伽辅助垫的吸汗透气材料,按照重量份计,包括以下组份:聚氨酯树脂90份、十六碳醇8份、色浆2份、氧化锌6份、有机硅表面活性剂5份、甲壳素2份、负离子粉3份、氨纶8份、粘胶纤维8份、碳酸氢铵3份、薰衣草粉末18份;

[0044]

上述瑜伽辅助垫的吸汗透气材料的制备方法包括以下步骤:

[0045]

(1)按照上述重量份分别称取聚氨酯树脂、十六碳醇、色浆、氧化锌、有机硅表面活性剂、甲壳素、负离子粉以及碳酸氢铵混合均匀,采用机械搅拌和超声波搅拌结合的方式搅拌处理20min,得到原料a;

[0046]

(2)按照上述重量份分别称取氨纶、粘胶纤维以及薰衣草粉末,用机械搅拌和超声波搅拌结合的方式搅拌处理20min,得到原料b;

[0047]

(3)将原料a和原料b分别添加至高压发泡机中,并控制压力为 0.6mpa,然后将基料平铺在模具下方,并将原料a和原料b的混合料注入模具内,在220℃的条件下进行塑化、发泡20min,发泡成型后经由冷却装置冷却至35℃,定型20min,开启模具,取出成品后并修剪,得到瑜伽辅助垫。

[0048]

实施例4

[0049]

本实施例与实施例3基本相同,不同之处在于:

[0050]

所述聚氨酯树脂采用聚氨酯树脂发泡微粒替换,其制备方法为:

[0051]

s1-1、按照质量比为1:0.5:3的比例将聚酯多元醇、byk-333以及氯铂酸的异丙醇置于反应釜中,搅拌并升温至150℃,然后,向其中添加相对于反应釜中的混合物的重量20%的异氰酸酯,进行扩链反应1h后,得到聚氨酯树脂载体;

[0052]

s1-2、向聚氨酯树脂载体中添加相对于聚氨酯树脂载体的重量5%的纳米碳酸钙和15%的乙酸乙酯,充分混合并搅拌均匀,静置脱泡,在温度为55℃,压力为20kpa的条件下减压蒸馏脱除乙酸乙酯,添加纯水使得到的聚氨酯树脂预制体,其中,聚氨酯树脂预制体的固含量为25wt%,纳米碳酸钙的粒径为0.01 μm;

[0053]

s1-3、按照重量比为1:2的比例将聚氨酯树脂预制体溶胀于无水乙醇溶液中,室温下静置溶胀2h,再在80℃的温度条件下固化5小时得到,得到聚氨酯树脂发泡微粒。

[0054]

实施例5

[0055]

本实施例与实施例3基本相同,不同之处在于:

[0056]

所述聚氨酯树脂采用聚氨酯树脂发泡微粒替换,其制备方法为:

[0057]

s1-1、按照质量比为1:0.5:3的比例将聚酯多元醇、byk-333以及氯铂酸的异丙醇置于反应釜中,搅拌并升温至160℃,然后,向其中添加相对于反应釜中的混合物的重量23%的异氰酸酯,进行扩链反应1.5h后,得到聚氨酯树脂载体;

[0058]

s1-2、向聚氨酯树脂载体中添加相对于聚氨酯树脂载体的重量7%的纳米碳酸钙和18%的乙酸乙酯,充分混合并搅拌均匀,静置脱泡,在温度为55℃,压力为20kpa的条件下减压蒸馏脱除乙酸乙酯,添加纯水使得到的聚氨酯树脂预制体,其中,聚氨酯树脂预制体的固含量为28wt%,纳米碳酸钙的粒径为0.03 μm;

[0059]

s1-3、按照重量比为1:2的比例将聚氨酯树脂预制体溶胀于无水乙醇溶液中,室温下静置溶胀2.5h,再在90℃的温度条件下固化6小时得到,得到聚氨酯树脂发泡微粒。

[0060]

实施例6

[0061]

本实施例与实施例3基本相同,不同之处在于:

[0062]

所述聚氨酯树脂采用聚氨酯树脂发泡微粒替换,其制备方法为:

[0063]

s1-1、按照质量比为1:0.5:3的比例将聚酯多元醇、byk-333以及氯铂酸的异丙醇置于反应釜中,搅拌并升温至180℃,然后,向其中添加相对于反应釜中的混合物的重量25%的异氰酸酯,进行扩链反应2h后,得到聚氨酯树脂载体;

[0064]

s1-2、向聚氨酯树脂载体中添加相对于聚氨酯树脂载体的重量8%的纳米碳酸钙和20%的乙酸乙酯,充分混合并搅拌均匀,静置脱泡,在温度为55℃,压力为20kpa的条件下减压蒸馏脱除乙酸乙酯,添加纯水使得到的聚氨酯树脂预制体,其中,聚氨酯树脂预制体的固含量为30wt%,纳米碳酸钙的粒径为0.05 μm;

[0065]

s1-3、按照重量比为1:2的比例将聚氨酯树脂预制体溶胀于无水乙醇溶液中,室温下静置溶胀3h,再在100℃的温度条件下固化8小时得到,得到聚氨酯树脂发泡微粒。

[0066]

实施例7

[0067]

本实施例与实施例6基本相同,不同之处在于:

[0068]

氨纶采用复合高弹纤维替换,复合高弹纤维的制备方法为:

[0069]

s2-1、按照重量比为15:1的比例将丙烯腈树脂和热塑性聚氨酯混合并置于干燥箱内,在干燥温度为100℃的条件下,干燥处理2h,然后放于反应器中,并向其中添加相对于丙烯腈树脂和热塑性聚氨酯总重量1%的聚丙烯和1

‑ꢀ

2%的四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯,并采用机械搅拌和超声波搅拌结合的方式搅拌处理30min后,得到混合熔融浆液;

[0070]

s2-2、将混合熔融浆液添加至双螺杆挤出机中,在温度为180℃的温度条件下,熔融共混挤出造粒,得到预制粉末;

[0071]

s2-3、将预制粉末置于辐照环境下,辐照处理1h,制得复合高弹纤维,其中,在辐照处理时,以0.1r/s的速率旋转辐照发射器的角度,对各个位置的预制粉末进行均匀的辐照,其中,辐照处理采用的电子束能量值为1mev,束流强度为25ma,辐照剂量范围为200kgy。

[0072]

实施例8

[0073]

本实施例与实施例6基本相同,不同之处在于:

[0074]

氨纶采用复合高弹纤维替换,复合高弹纤维的制备方法为:

[0075]

s2-1、按照重量比为18:1的比例将丙烯腈树脂和热塑性聚氨酯混合并置于干燥箱

内,在干燥温度为105℃的条件下,干燥处理2.5h,然后放于反应器中,并向其中添加相对于丙烯腈树脂和热塑性聚氨酯总重量1.5%的聚丙烯和 1.5%的四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯,并采用机械搅拌和超声波搅拌结合的方式搅拌处理35min后,得到混合熔融浆液;

[0076]

s2-2、将混合熔融浆液添加至双螺杆挤出机中,在温度为190℃的温度条件下,熔融共混挤出造粒,得到预制粉末;

[0077]

s2-3、将预制粉末置于辐照环境下,辐照处理1.5h,制得复合高弹纤维,其中,在辐照处理时,以5r/s的速率旋转辐照发射器的角度,对各个位置的预制粉末进行均匀的辐照,其中,辐照处理采用的电子束能量值为1.3mev,束流强度为30ma,辐照剂量范围为250kgy。

[0078]

实施例9

[0079]

本实施例与实施例6基本相同,不同之处在于:

[0080]

氨纶采用复合高弹纤维替换,复合高弹纤维的制备方法为:

[0081]

s2-1、按照重量比为20:1的比例将丙烯腈树脂和热塑性聚氨酯混合并置于干燥箱内,在干燥温度为110℃的条件下,干燥处理3h,然后放于反应器中,并向其中添加相对于丙烯腈树脂和热塑性聚氨酯总重量2%的聚丙烯和2%的四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯,并采用机械搅拌和超声波搅拌结合的方式搅拌处理40min后,得到混合熔融浆液;

[0082]

s2-2、将混合熔融浆液添加至双螺杆挤出机中,在温度为200℃的温度条件下,熔融共混挤出造粒,得到预制粉末;

[0083]

s2-3、将预制粉末置于辐照环境下,辐照处理2h,制得复合高弹纤维,其中,在辐照处理时,以10r/s的速率旋转辐照发射器的角度,对各个位置的预制粉末进行均匀的辐照,其中,辐照处理采用的电子束能量值为1.5mev,束流强度为35ma,辐照剂量范围为300kgy。

[0084]

实施例10

[0085]

本实施例与实施例9基本相同,不同之处在于:

[0086]

薰衣草粉末采用改性香精复合微囊替换,改性香精复合微囊的制备方法为:

[0087]

s3-1、按照重量比为2:1的比例将聚氨酯乳液和有机溶剂混合均匀,然后,向其中添加15wt%香精粉末、3wt%水溶性维生素以及3wt%聚n-乙烯基乙酰胺,在80℃的温度条件下,超声分散1h,得到预混液;

[0088]

s3-2、将预混液输送至静电雾化喷嘴处进行雾化,并将雾化后的带电液滴在干燥腔内进行干燥,然后,通过气固分离装置进行收集后,得到干燥粉末,其中,干燥腔的进风温度为50℃,出风温度为30℃;

[0089]

s3-3、取重量比为2:4:1:1的比例将聚氨酯乳液、乙醇、碳酸氢铵以及kp

‑ꢀ

j150混合,并在40℃温度搅拌1h,得到混合浆料;

[0090]

s3-4、将上述混合浆料以超声雾化喷涂的方式喷涂于干燥粉末外壁,其中,喷涂厚度为1um,然后,通过逐级升温加热反应15min,得到改性香精复合微囊。

[0091]

实施例11

[0092]

本实施例与实施例9基本相同,不同之处在于:

[0093]

薰衣草粉末采用改性香精复合微囊替换,改性香精复合微囊的制备方法为:

[0094]

s3-1、按照重量比为2:1的比例将聚氨酯乳液和有机溶剂混合均匀,然后,向其中

添加18wt%香精粉末、3.5wt%水溶性维生素以及3.5wt%聚n-乙烯基乙酰胺,在83℃的温度条件下,超声分散1.3h,得到预混液;

[0095]

s3-2、将预混液输送至静电雾化喷嘴处进行雾化,并将雾化后的带电液滴在干燥腔内进行干燥,然后,通过气固分离装置进行收集后,得到干燥粉末,其中,干燥腔的进风温度为80℃,出风温度为50℃;

[0096]

s3-3、取重量比为2:4:1:1的比例将聚氨酯乳液、乙醇、碳酸氢铵以及kp

‑ꢀ

j150混合,并在45℃温度搅拌2h,得到混合浆料;

[0097]

s3-4、将上述混合浆料以超声雾化喷涂的方式喷涂于干燥粉末外壁,其中,喷涂厚度为1.5um,然后,通过逐级升温加热反应18min,得到改性香精复合微囊。

[0098]

实施例12

[0099]

本实施例与实施例9基本相同,不同之处在于:

[0100]

薰衣草粉末采用改性香精复合微囊替换,改性香精复合微囊的制备方法为:

[0101]

s3-1、按照重量比为2:1的比例将聚氨酯乳液和有机溶剂混合均匀,然后,向其中添加20wt%香精粉末、4wt%水溶性维生素以及4wt%聚n-乙烯基乙酰胺,在85℃的温度条件下,超声分散1.5h,得到预混液;

[0102]

s3-2、将预混液输送至静电雾化喷嘴处进行雾化,并将雾化后的带电液滴在干燥腔内进行干燥,然后,通过气固分离装置进行收集后,得到干燥粉末,其中,干燥腔的进风温度为100℃,出风温度为70℃;

[0103]

s3-3、取重量比为2:4:1:1的比例将聚氨酯乳液、乙醇、碳酸氢铵以及kp

‑ꢀ

j150混合,并在50℃温度搅拌3h,得到混合浆料;

[0104]

s3-4、将上述混合浆料以超声雾化喷涂的方式喷涂于干燥粉末外壁,其中,喷涂厚度为2um,然后,通过逐级升温加热反应20min,得到改性香精复合微囊。

[0105]

试验例

[0106]

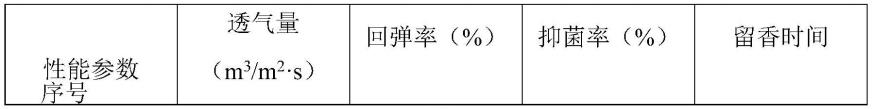

利用现有技术材料和方法、实施例1-12的材料和方法分别制备瑜伽辅助垫,得到的性能参数表如表1所示:

[0107]

表1利用现有技术和实施例1-12制备瑜伽辅助垫的性能参数表

[0108]

[0109][0110]

由表1可知,利用现有技术的材料和方法制备的瑜伽辅助在透气量、回弹率以及抑菌率上,性能均不如本发明的实施例。

[0111]

对比实施例4-6与实施例3发现,实施例6中的方法制备的瑜伽辅助垫透气量最大,因此实施例6中的聚氨酯树脂发泡微粒的添加量为最佳。

[0112]

对比实施例7-9与实施例6发现,实施例9中的方法制备瑜伽辅助垫回弹率最大,因此实施例9中的复合高弹纤维的添加量为最佳。

[0113]

对比实施例10-12与实施例9发现,实施例12中的方法制备瑜伽辅助垫留香时间最长,因此实施例12的改性香精复合微囊的添加量为最佳。

[0114]

而综合对比可见,而实施例12是在实施例6和实施例9的基础上,添加改性香精复合微囊以实现去除异味的目的,实施例1-12中,实施例12的透气量最大,回弹率最高,抑菌率,留香时间最长,所以,实施例12为最佳实施例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1