一种无划痕橡胶及其制备方法与流程

1.本发明涉及橡胶领域,尤其是涉及一种无划痕橡胶及其制备方法。

背景技术:

2.丁腈橡胶是由丙烯腈与丁二烯单体聚合而成的共聚物,其耐油性、耐磨性以及耐热性较好,粘接力强且耐水腐蚀,因此广泛用于制各种耐油橡胶制品,多种耐油垫圈或垫片等弹性材料。

3.丁腈橡胶虽然相较于其他橡胶具有较佳的耐磨性,但其在使用过程,仍然十分容易产生划痕,这不但会损害橡胶自身的性能,也在其它物品的表面留下痕迹,而目前橡胶制品一般填充碳黑作为着色剂,这使得丁腈橡胶产生的黑划痕较为明显,给造成消费者的严重困扰。

技术实现要素:

4.为了提高丁腈橡胶的耐划痕效果,本技术提供一种无划痕橡胶及其制备方法。

5.第一方面,本技术提供一种无划痕橡胶,采用如下技术方案:一种无划痕橡胶,由以下质量份数的组分制备而成:丁腈橡胶78-86份聚氯乙烯14-22份填充剂45-60份硅烷偶联剂1.5-2.5份增塑剂10-13份氧化锌3-6份硬脂酸0.8-1.2份wb42 0.8-1.5份tr131 1-2份。

6.硫化剂0.5-1份促进剂2-4份着色剂0-2份防老剂0-2份。

7.与现有技术相比,本技术在丁腈橡胶体系中添加wb42和tr131,显著提升了着色剂和填充剂的分散性和稳定性,使得无划痕橡胶的摩擦系数降低,耐磨性性提高,并配合各组分以特定比例混合,使体系中各组分分散均匀后充分硫化,以提高无划痕橡胶弹性、耐老化性能,降低各组分的迁移性,使得上述耐划痕橡胶的表面不易受到破坏而更耐刮擦,无划痕橡胶更耐划同时不易对接触摩擦的物品留下痕迹,有效地克服丁腈橡胶易产生划痕的缺陷。

8.通过上述各组分配合,本技术的无划痕橡胶的耐候性提高,使得无划痕橡胶能更

好地抵抗因阳光以及气候而产生降解,从而使无划痕橡胶的表面能早较长时间内保持优异的耐划痕性,大大延长了无划痕橡胶的使用寿命。

9.优选的,所述硫化剂为硫磺,所述促进剂由质量份数为1-2份的一硫化四甲基秋兰姆和质量份数为1-2份的n-环已基-2-苯并噻唑次磺酰胺组成。

10.丁腈橡胶十分容易产生硫化不足或者不均匀现象,通过特定比例的硫磺、一硫化四甲基秋兰姆、n-环已基-2-苯并噻唑次磺酰胺、硬脂酸和氧化锌配合,丁腈橡胶不但充分硫化,无划痕橡胶的弹性和耐老化性能提高,且各组分的迁移性,尤其是着色剂的迁移性大大下降,使得无划痕橡胶使用过程中不易产生划痕,也不随使用时间变长出现划痕现象。

11.优选的,所述增塑剂由乙酰柠檬酸三丁酯和peg-4000中的一种或者两种组成。

12.优选的,所述增塑剂包括以下质量份数的组分组成:乙酰柠檬酸三丁酯8-12份peg-4000 1-2份。

13.本技术在加入乙酰柠檬酸三丁酯和peg-4000,不但能改善无划痕橡胶的加工性能,还能进一步提高各组分在无划痕橡胶中的分散性,进一步提高无划痕橡胶的耐划痕效果。

14.优选的,所述防老剂为防老化rd。

15.优选的,所述硅烷偶联剂为双-[γ-(三乙氧基硅)丙基]四硫化物。

[0016]

双-[γ-(三乙氧基硅)丙基]四硫化物的加入能进一步提高无划痕橡胶中各组分的相容性,利于无划痕橡胶中各组分更好地结合,使无划痕橡胶的整体性能得到提升。

[0017]

优选的,所述填充剂为白炭黑和碳酸钙中的一种或者两种组合物。

[0018]

通过加入特定配比的白炭黑和碳酸钙与丁腈橡胶配合,无划痕橡胶的强度和耐磨性大大,不易因白炭黑和碳酸钙添加过多或者过少而导致耐划痕性能下降。

[0019]

第二方面,本技术提供一种无划痕橡胶的制备方法,采用如下技术方案:一种无划痕橡胶的制备方法,包括以下步骤:将无划痕橡胶中各组分混合均匀,得到无划痕混合胶,接着冲压成型,130-150℃保温20-30min,得到无划痕橡胶。

[0020]

本技术的无划痕橡胶制备方法简单,操作难度小,且各组分能更好地配合以得到性能优异的无划痕橡胶,方便工业生产和推广。

[0021]

优选的,所述无划痕橡胶的混合步骤如下:步骤1,将丁腈橡胶和氯乙烯按照质量比为1:1.2混合升温至82-90℃,密炼均匀,加入着色剂、wb42和tr131,密炼15-20min,出料,室温静置10h以上,得到a1胶;将剩余的丁腈橡胶升温至60-70℃,密炼18-25min,加入步骤1制备的a1胶、增塑剂和填充剂,得到a2胶;步骤2,保持a2胶温度为60-65℃,将硬脂酸、硅烷偶联剂、防老剂、加入a2胶中,密炼均匀,得到b胶;步骤3,继续保持b胶温度为60-65℃,加入硫化剂、促进剂和氧化锌,密炼均匀,得到无划痕混合胶。

[0022]

优选的,所述步骤1中,a1胶密炼混合时间为15-20min,a2胶密炼混合时间为18-25min,所述步骤2中,密炼混合时间至少10min,所述步骤3,密炼混合时间至少8min。

[0023]

无划痕橡胶中填充物质物质混合较为困难,在上述制备工艺下,无划痕橡胶中各

组分混合分散十分均匀,无划痕橡胶中各组分配合充分硫化,使得无划痕橡胶的耐候性和耐老化性提高,摩擦系数降低,碳黑也不易迁移,而使本技术的无划痕橡胶表现出十分优异的无划痕效果。

[0024]

综上所述,本技术具有以下有益效果:1、本技术在丁腈橡胶体系中添加wb42和tr131,显著提升了着色剂和填充剂的分散性和稳定性,并配合各组分以特定比例混合,使体系中各组分分散均匀后充分硫化,无划痕橡胶更耐划同时不易对接触摩擦的物品留下痕迹,有效地克服丁腈橡胶易产生划痕的缺陷。

[0025]

2、通过上述各组分配合,本技术的无划痕橡胶的耐候性提高,使得无划痕橡胶能更好地抵抗因阳光以及气候而产生降解,从而使无划痕橡胶的表面能早较长时间内保持优异的耐划痕性,大大延长了无划痕橡胶的使用寿命。

[0026]

3、在上述制备工艺下,无划痕橡胶中各组分混合分散十分均匀,而使本技术的无划痕橡胶表现出十分优异的无划痕效果。

具体实施方式

[0027]

本技术以下实施例以及对比例采用的原料均可通过市售得到。其中丁腈橡胶购自kumho锦湖,型号为35lm;氯乙烯购自台湾台塑,型号为pr500;碳黑采用n990,硅烷偶联剂采用si-69,wb42又称为钙皂与饱和脂肪酸氨基化合物混合物,tr131为hdpe,cbs为n-环已基-2-苯并噻唑次磺酰胺,tmtm为一硫化四甲基秋兰姆,atbc为乙酰柠檬酸三丁酯。

[0028]

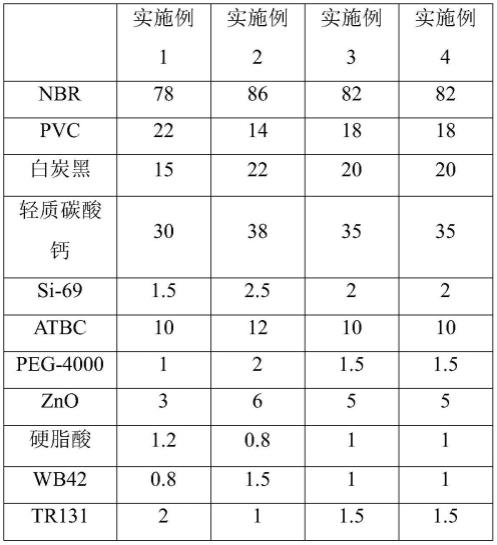

实施例1一种无划痕橡胶,各组分的添加量具体见表1,各组分的用量单位为kg。

[0029]

一种无划痕橡胶的制备方法,包括以下步骤:步骤1,将聚氯乙烯和丁腈橡胶按照质量比为1:1(即聚氯乙烯加入22kg,丁腈橡胶加入22kg)混合升温至82℃,密炼35min,加入1kgn990、0.8kgwb42和2kgtr131密炼20min,出料,室温静置10h,得到a1胶;将56kg丁腈橡胶升温至60℃,密炼25min,加入步骤1制备的a1胶、10kgatbc、1kgpeg-4000、15kg白炭黑和30kg轻质碳酸钙,得到a2胶。

[0030]

步骤2,保持a2胶温度为60℃,将1.2kg硬脂酸和1.5kgsi-69加入a2胶中,密炼20min,得到b胶;步骤3,继续保持b胶温度为60℃,加入0.5kgs、2kgcbs、2kgtmtm和3kg氧化锌,密炼15min,得到无划痕混合胶。

[0031]

步骤4,接着冲压成型,130℃保温30min,得到无划痕橡胶。

[0032]

实施例2一种无划痕橡胶,各组分的添加量具体见表1,各组分的用量单位为kg。

[0033]

一种无划痕橡胶的制备方法,包括以下步骤:步骤1,将聚氯乙烯和丁腈橡胶按照质量比为1:1.2(即聚氯乙烯加入14kg,丁腈橡胶加入16.8kg)混合升温至90℃,密炼30min,加入1kgn990、1.5kgwb42和1kgtr131密炼15min,出料,室温静置24h,得到a1胶;将69.2kg丁腈橡胶升温至70℃,密炼18min,加入步骤1制备的a1胶、12kgatbc、2kgpeg-4000、22kg白炭黑和38kg轻质碳酸钙,得到a2胶。

[0034]

步骤2,保持a2胶温度为60-65℃,将0.8kg硬脂酸和2.5kgsi-69加入a2胶中,密炼

10min,得到b胶;步骤3,继续保持b胶温度为60-65℃,加入0.8kgs、1kgcbs、1kgtmtm和6kg氧化锌,密炼8min,得到无划痕混合胶。

[0035]

步骤4,接着按照无划痕橡胶的设计要求冲压成型,130-150℃保温20-30min,得到无划痕橡胶。

[0036]

实施例3一种无划痕橡胶,各组分的添加量具体见表1,各组分的用量单位为kg。

[0037]

一种无划痕橡胶的制备方法,包括以下步骤:步骤1,将聚氯乙烯和丁腈橡胶按照质量比为1:1.1(即聚氯乙烯加入18kg,丁腈橡胶加入19.8kg)混合升温至85℃,密炼35min,加入1kgn990、1kgwb42和1.5kgtr131密炼18min,出料,室温静置12h,得到a1胶;将62.2kg丁腈橡胶升温至65℃,密炼20min,加入步骤1制备的a1胶、10kgatbc、1.5kgpeg-4000、20kg白炭黑和35kg轻质碳酸钙,得到a2胶。

[0038]

步骤2,保持a2胶温度为65℃,将0.8kg硬脂酸和2kgsi-69加入a2胶中,密炼15min,得到b胶。

[0039]

步骤3,继续保持b胶温度为65℃,加入2kgs、1.5kgcbs、1.5kgtmtm和1kg氧化锌,密炼12min,得到无划痕混合胶。

[0040]

步骤4,接着按照无划痕橡胶的设计要求冲压成型,150℃保温20min,得到无划痕橡胶。

[0041]

实施例4一种无划痕橡胶,各组分的添加量具体见表1,各组分的用量单位为kg。

[0042]

一种无划痕橡胶的制备方法,与实施例3的区别在于:步骤2中,将2kg防老剂rd与0.8kg硬脂酸和2kgsi-69加入a2胶中,密炼15min,得到b胶。

[0043]

表1

对比例1一种橡胶的制备方法,与实施例3的区别在于:步骤2中,wb42的添加量为3kg,tr131的添加量为5kg。

[0044]

对比例2一种橡胶的制备方法,与实施例3的区别在于:步骤2中,wb42的添加量为0.2kg,tr131的添加量为0.5kg。

[0045]

对比例3一种橡胶的制备方法,与实施例3的区别在于:步骤3中,cbs的添加量为5kg,tmtm的添加量为5kg。

[0046]

对比例4一种橡胶的制备方法,与实施例3的区别在于:步骤3中,采用tmtm等量替换cbs。

[0047]

对比例5一种橡胶的制备方法,与实施例3的区别在于:步骤1中各组分直接混合,具体地,步骤1中,将18kg聚氯乙烯和82kg丁腈橡胶混合升温至85℃,密炼35min,加入1kgn990、1kgwb42和1.5kgtr131、10kgatbc、1.5kgpeg-4000、20kg白炭黑和35kg轻质碳酸钙,得到a2胶。

[0048]

实验1耐划痕性能测试:取尺寸为100*100*5mm的各实施例以及对比例制备的橡胶样品,用手持式硬度测试笔负荷为10n,笔尖直径为0.75mm,在橡胶样品进行划痕试验,并根据橡胶样品损伤严重程度对橡胶耐划痕等级进行评价,评级共5级,1级最好,5级最差。

[0049]

实验2取尺寸为100*100*5mm的各实施例以及对比例制备的橡胶样品,将橡胶样品置于在a4白纸上,在橡胶样品上方施加100n,使橡胶样品沿a4白纸的竖直方向滑行,观察是否有痕迹留下。

[0050]

实验3将取尺寸为100*100*5mm的各实施例以及对比例制备的橡胶样品放入型号为atlasci型氙灯老化试验箱分别照射360h和720h,其中老化试验期间,箱体温度为60

±

2℃,相对湿度为25

±

5%,照射强度为50w/m2,再次根据实验1给出的方案测试橡胶样品的耐划痕等级。

[0051]

实验1-3的检测结果见表2。 耐划痕等级是否有痕迹360h720h实施例10无01实施例20无01实施例30无01

实施例40无00对比例10无24对比例22有23对比例31有34对比例40无12对比例52有23

[0052]

由表2可得,实施例1-4的划痕等级为0,无划痕橡胶耐划痕性较佳,负重摩擦后也不易在白纸上留下痕迹,并且稳定性较佳,经过360h老化实验后,划痕等级保持不变,表明无划痕橡胶表面不易降解也不易破坏无划痕橡胶的表面性能,从而不易降低无划痕橡胶的耐划痕性。

[0053]

实施例3与对比例1-2区别在于wb42和yr131的量不同,实施例3与对比例1中的橡胶的耐划痕等级一致,且均无痕迹,对比例2的耐划痕等级明显低于实施例3的,且会留下较为明显的痕迹,wb42和yr131的加入不但改善碳黑在橡胶体系中的分散性,且会在一定程度上改善橡胶表面的光滑程度,降低橡胶的摩擦系数,这对于降低橡胶因摩擦而留下痕迹具有辅助作用。

[0054]

经过老化实验后,对比例1的橡胶划痕等级明显提高,证明wb42和yr131加入的量过多,反而显著会降低橡胶的耐划痕效果,不利于橡胶的长期使用。

[0055]

实施例3与对比例3-4的区别在于硫化体系的不同,可以看出对比例3高于实施3评定的划痕等级,且有在白纸上留下痕迹,对比例4的硫化体系与本技术的十分接近,在老化实验前测得的结果与实施例3一致,但老化实验后,相同条件下对比例3-4的划痕均更加严重,这说明本技术选择特定用量的硫磺、cbs和tmtm添加至橡胶体系中,会明显影响橡胶的整体性能,并影响橡胶体系中各组分的迁移性能,对于提高本技术橡胶的耐划痕性能具有突出的贡献。

[0056]

实施例3与对比例5对比发现,对比例5的n990、wb42和tr131未预先混合,这对n990在橡胶体系中的分散性同样会造成十分明显影响,从结果来看,对比例5的划痕等级明显高于实施例3,且对比例5负重摩擦会留下痕迹而实施例3不会,证明本技术步骤1中预先进行混合制备a1胶是十分重要的。

[0057]

本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1